1.耐火材料

耐火材料通常制成一定形状(耐火砖),或直接用散料和水按一定比例配制成泥状,在炉内修砌成一定的尺寸、形状,通常将这层耐火材料称为炉衬。冲天炉所用的耐火材料种类很多,一般可分为酸性耐火材料、中性耐火材料和碱性耐火材料。

耐火砖是最常见的熔炼用耐火材料。耐火砖有不同的形状和尺寸,以适应修砌不同形状、大小的炉膛。

在修砌耐火砖炉体时,常用耐火泥的浆料作为粘结剂构成砖缝。耐火泥也有酸性、碱性之分,即粘土质、高铝质、硅质和镁质四种。酸性耐火砖应用酸性耐火泥,以避免在高温下发生酸碱中和反应。

修砌冲天炉的炉衬时,主要应保证炉膛尺寸和风口尺寸正确,并保证炉衬耐火材料的修砌质量,减少炉衬的侵蚀。

炉衬被侵蚀的速度过快,必然会造成炉膛形状易被破坏,炉膛迅速扩大和炉内底焦高度迅速下降。炉壁被侵蚀的速度快,也会使炉渣增多,从而妨碍冲天炉的正常熔炼。

当然炉衬耐火材料侵蚀的快慢是一个复杂问题,与冲天炉的许多工艺因素有关。尽管如此,提高炉衬修砌质量仍是降低炉衬侵蚀速度的一个重要措施。

为了减少炉衬侵蚀,就要使修炉的耐火材料有较高的耐火度和抗冲刷能力。

采用耐火混合料修炉时,应选耐火度高、较纯净的耐火原料。生粘土不宜过多,应严格控制水分,修炉时要打结紧密。

有的工厂在日常修炉时采用耐火砖代替耐火混合料,这样侵蚀少,可使熔炼过程稳定,而且修炉工作量和材料成本并未显著增加。

在修炉工作中,注意修好连接前后炉的过桥和出铁口、出渣口,这对保证冲天炉正常熔炼作用很大。

过桥孔道的形状,一般小型冲天炉多使用圆形断面,中大型冲天炉多使用方形断面。过道接后炉的一端口径较小,接前炉的一端口径较大,每边斜度为1∶15~1∶20。

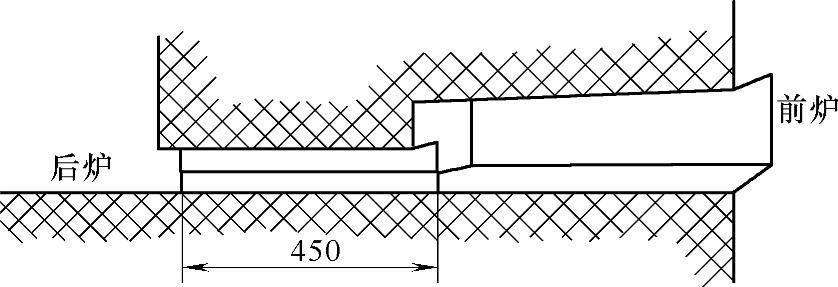

过桥过长,有的炉超过1.3~1.5m,维修困难,易于堵塞,有的厂家将这种长过桥改成阶梯形,图5-1所示的阶梯形过桥通道效果较好。(https://www.xing528.com)

图5-1 阶梯形过桥通道

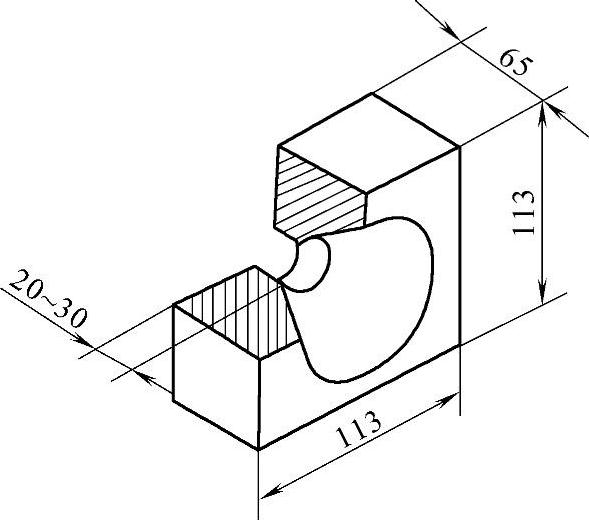

冲天炉出铁口的维修也很重要,这对保证炉前工作作用很大。有的厂家用特制异形砖修出铁口,也有的用薄耐火砖(厚度为40~50mm),中间钻孔,一面锉成喇叭形,代替异形砖使用,如图5-2所示。

在冲天炉熔化过程中,高温气体和炉渣会使炉衬受到侵蚀而变薄,出现凹凸不平的现象,因此在下次开炉前,必须对其进行修补。除炉衬侵蚀严重需用耐火砖重新修砌外,一般均用耐火泥料修补。常用的修炉材料(质量分数)为:硅砂60%~70%,耐火泥30%~40%,水适量。另一种修炉材料(质量分数)为:焦炭粉65%~70%,硅砂粉10%~15%,耐火泥20%,水适量,用来修补冲天炉的前炉部分。

图5-2 出铁口砖

2.炉料

冲天炉用炉料由燃料、金属料及熔剂构成。

(1)焦炭 燃料主要采用焦炭。焦炭由焦煤干馏而成。它是炼焦厂的主要产品,其主要化学成分有固定碳、灰分、硫和水分等。焦炭的质量是影响铁液温度和成分的重要因素之一。固定碳的含量要高(质量分数不低于80%),灰分、硫分要低,而且要有一定的强度和块度。

(2)金属料金 属料包括生铁、回炉料、废钢及铁合金四种。回炉料包括废浇道、废冒口、废铸件及废铁等,要按不同牌号、成分分类堆放,要清除表面粘砂及内部砂芯,并使其破碎成一定块度。加入废钢的目的是降低铸铁的含碳量,改善其力学性能。废钢来源比较复杂,要注意其成分,清除有害金属,如含铬的废钢、铝、铅等金属。严格清除密封的容器、废旧弹壳及中空容器等,以防熔炼时产生爆炸现象。熔炼铸铁时常用到硅铁、锰铁一类的铁合金,用来调整铸铁的成分和用作孕育剂。在熔炼特种铸铁时也会用到一些其他的铁合金,如铬铁、钼铁和钒铁等。

(3)熔剂 熔剂主要是石灰石。石灰石加入炉内受热分解后,其生成物中的CaO即与焦炭中的灰分、砂粒及被侵蚀的耐火材料等熔渣化合形成有一定流动性的炉渣,以便排出炉外。石灰石中CaO的质量分数应大于50%,SiO2和Al2O3的总质量分数不应超过1%~3%。氟石可以稀释炉渣,提高其流动性,但在造渣过程中会产生有害的气体氟化氢(HF),对环境造成污染,因此,应尽可能少用或不用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。