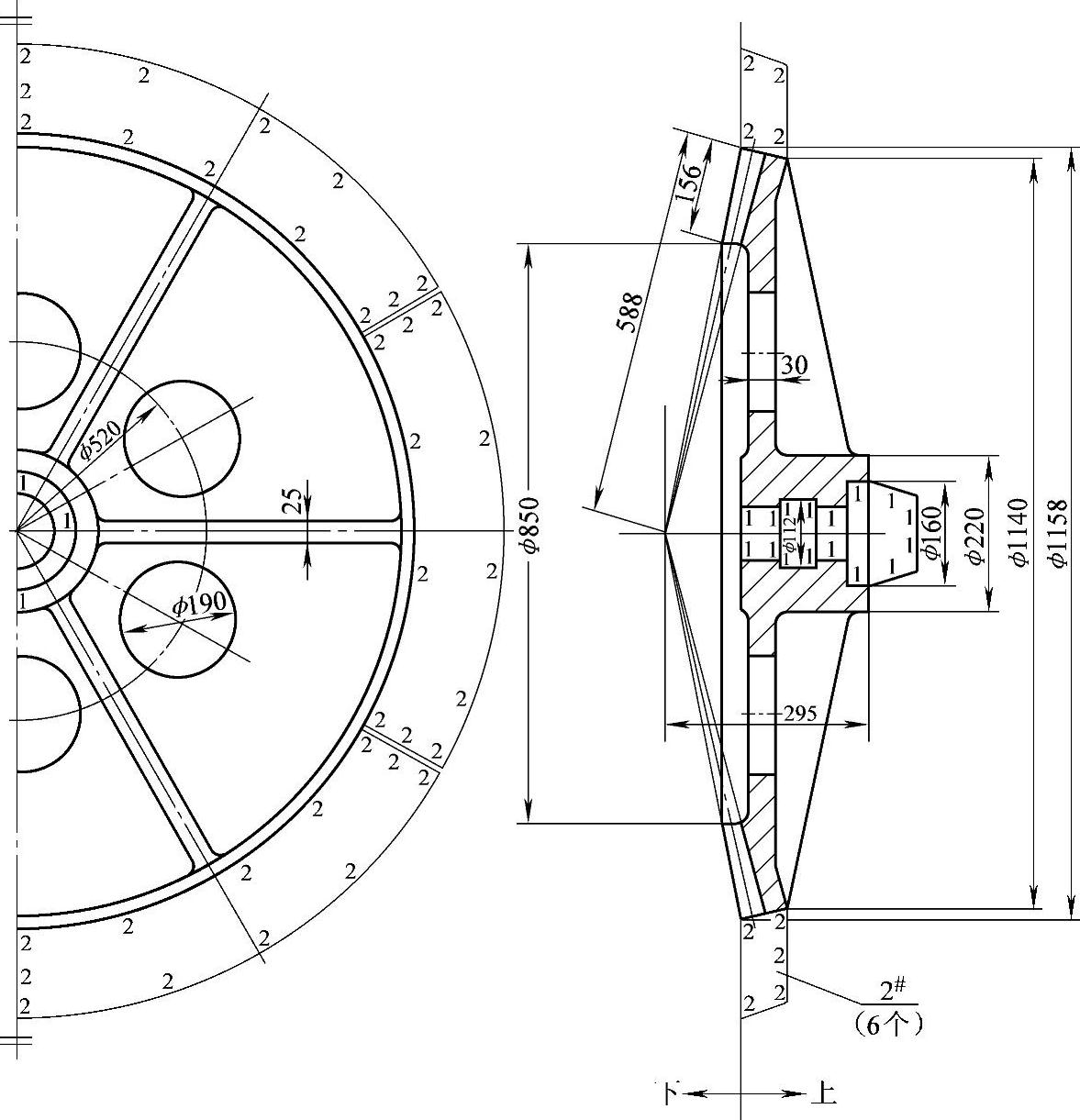

图3-123是S112型混砂机大锥齿轮的铸造工艺图。

1.铸件特点

铸件轮廓尺寸为ϕ1158mm×220mm,铸件质量为300kg,材料为HT150。铸件中间轴孔和轮齿部位不允许有任何铸件缺陷存在。铸齿分布要均匀,能与小齿轮相啮合,运转平稳,达到适当的啮合松紧度。铸件力学性能符合HT150的要求,铸件硬度为163~229HBW,需经消除应力退火。

2.铸造工艺要点

铸型采用干芯湿型,旋转刮板造型,进行补牙补孔,轮齿部分朝下,随形曲面分型,如图3-123所示。顶注顶冒口设在轮毂顶部,各条肋上各设一个排气冒口。设1#、2#砂芯,1#芯为吊芯,采用对开式芯盒制芯;2#芯由6块弧形砂芯组成,是为了补牙操作而设的。

图3-123 锥齿轮的铸造工艺图

3.造型操作要点

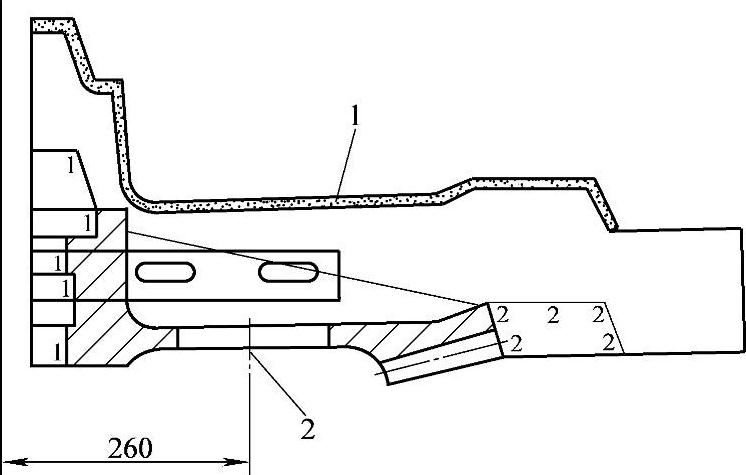

采用旋转刮板造型,使用上、下砂箱,采用十字定位法进行合型。旋转刮板示意图如图3-124所示。造型操作如下:

1)刮制上型:安放并调整好轴杠和刮板,按大型旋转板造型操作刮制上型,分6条肋,用造型工具和肋板制作6条肋。为了便于操作,肋板上安放提手,如图3-125所示。

图3-124 旋转刮板示意图

1—铁钉(上箱分肋用) 2—铁钉(下箱确定ϕ190mm圆孔位置用)(https://www.xing528.com)

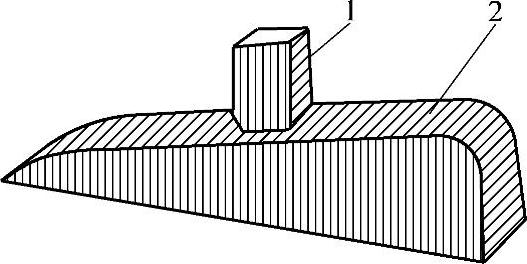

图3-125 肋板

1—提手 2—肋板

挖出顶冒口、浇道、排气冒口。浇道采用顶冒口顶注或多半圆的雨淋式浇道,冒口采用顶明冒口,底部随形上部扩成椭圆形。安好1#吊芯。

2)刮制下型:按一般大型旋转刮板造型操作刮制下型。以下型的砂台为基准进行补牙操作,一个牙板上有9个齿,齿轮共有76个齿,分为8板,最后剩4个齿。先用牙板进行试分,然后再进行补牙操作。补牙时要“先补零,后补整”,即第一板补4个齿,以后每板补9个齿。在锥齿轮的大端背锥外,紧靠锥面放好6块弧形2#芯。

3)补孔。ϕ190mm孔的操作有两种方法:

①上型补孔。补孔芯盒与肋之间的型面随形。补孔时,由芯盒外形定ϕ190mm小圆芯在型面上的位置,如图3-126所示。其优点是:ϕ190mm的孔和肋分布均匀,两者不易产生错位。但是操作时应注意:ϕ190mm的圆芯端面要涂泥浆,并插铁钉把圆芯牢固地固定在型面上,以免上型翻转时圆芯脱落。

②下型补孔。按一般补孔操作进行,由刮板上的铁钉2(见图3-124)在下型画出一个ϕ190mm孔的中心所在圆。圆芯在下型较稳固,但要求上、下型的合型十字线要准确,否则ϕ190mm的孔和肋分布不均。

4)合型操作:按一般的操作合型,合型前检查铸型的质量。以十字线定位进行合型操作,动作要准确、平稳。合型后在砂型的四角填塞适当厚度的垫铁。放上质量为1500kg的压铁,按工艺要求放置浇口杯和冒口圈。最后用泥抹箱缝,挂浇注牌等待浇注。

图3-126 在上型进行补孔操作示意图

1—ϕ190mm孔的圆心 2—芯盒 3—肋

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。