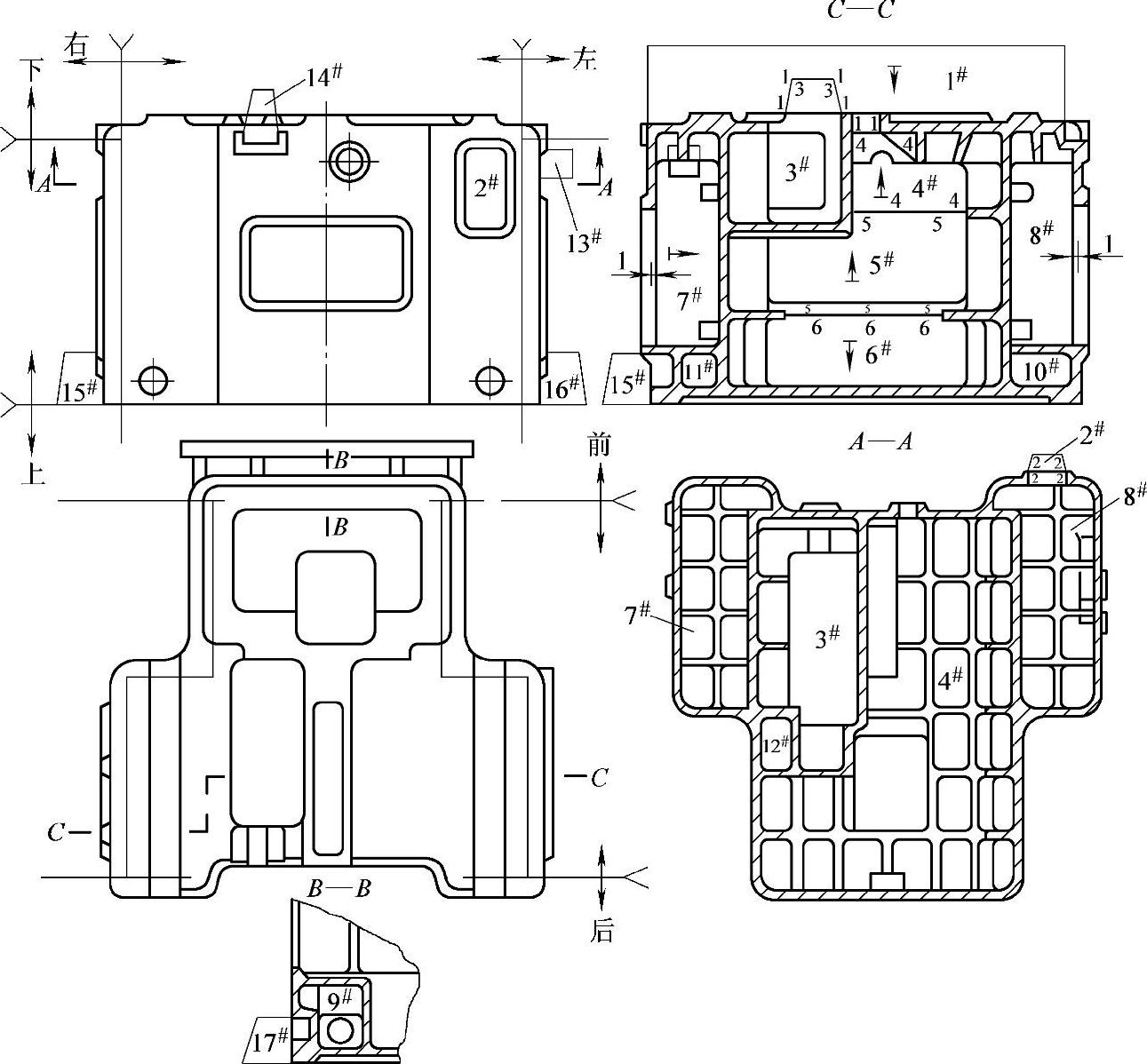

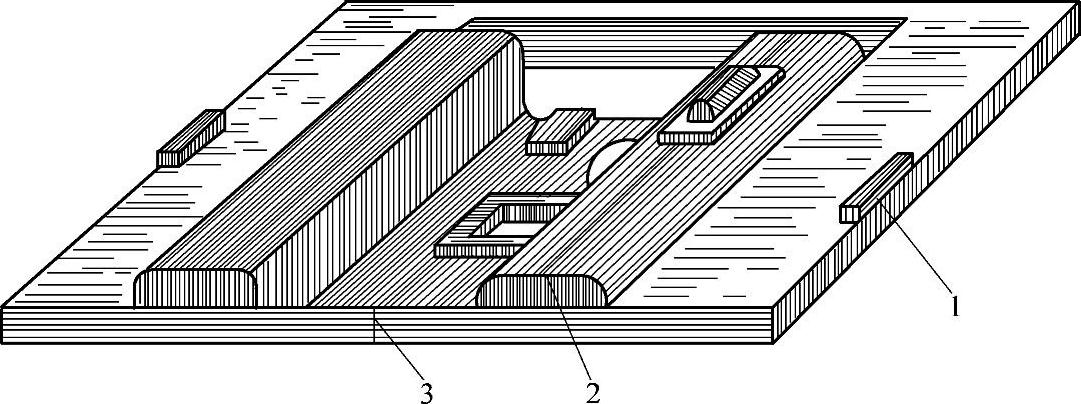

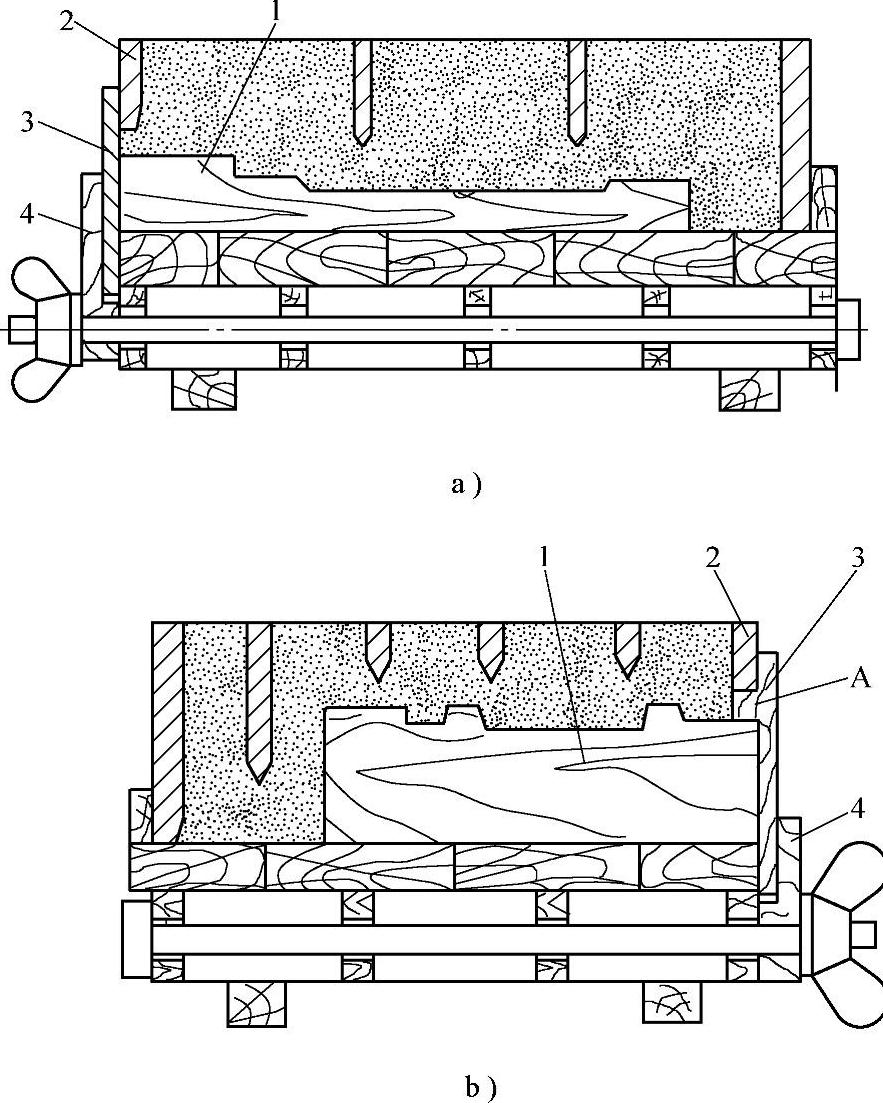

图3-111是平面磨床床身的铸造工艺简图。

1.铸件特点

铸件轮廓尺寸为1011mm×1125mm×715mm,主要壁厚为15~20mm,最大壁厚为40mm,铸件质量为1250kg,材料为HT200。导轨是床身的主要工作部位,不允许有任何铸件缺陷,并且要求有高的精度。床身应具有一定的强度、良好的刚度和减振性,导轨面要求耐磨,力学性能符合HT200的要求。铸件硬度为190~240HBW,全导轨硬度差小于20HBW。铸件需经消除应力退火。底部油池及上部水斗应做24h煤油渗漏试验,不允许有浸、漏现象。

2.铸造工艺要点

床身的导轨是主要工作部位,朝下,采用干模、干芯劈箱造型,水平方向有两个分型面,分为上、中、下三层,垂直方向有四个分型面,分为前、后、左、右四扇箱。

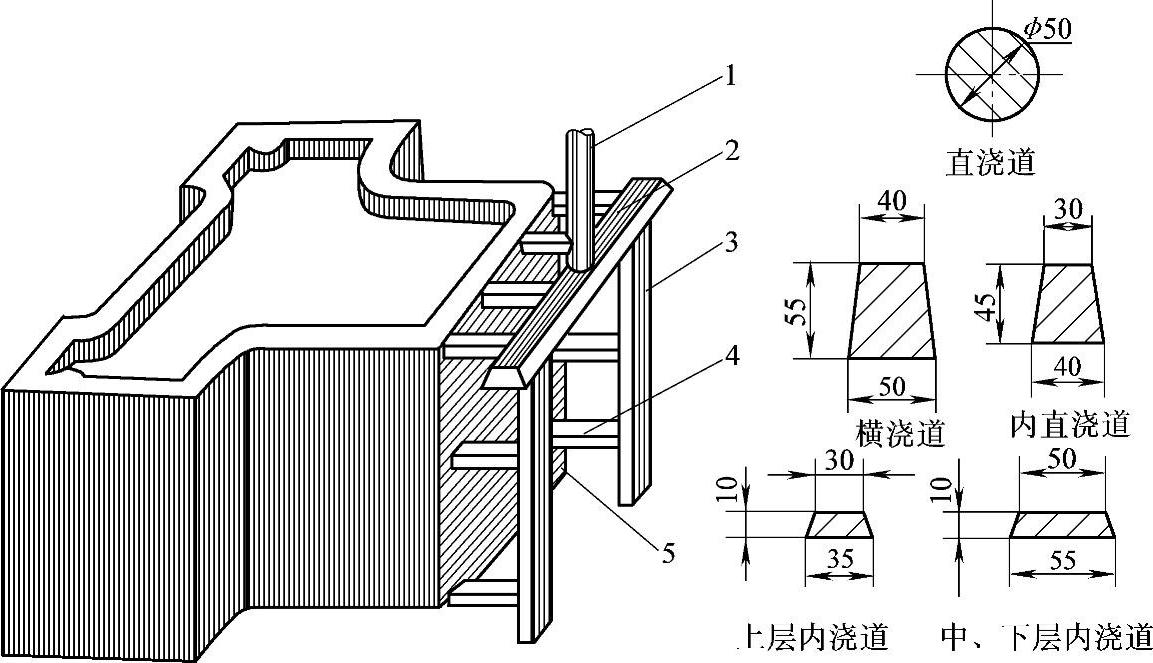

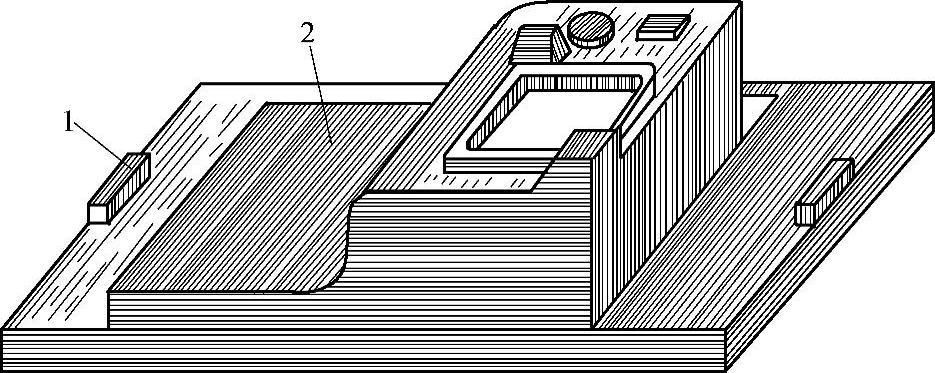

浇注系统采用一端注入的阶梯式浇注系统,位于前模板处,如图3-112所示的浇注系统示意图。

图3-111 平面磨床床身铸造工艺简图

图3-112 浇注系统示意图

1—直浇道 2—横浇道 3—内直浇道 4—内浇道 5—铸件

铸件线收缩率,模样取1%,芯盒取0.8%。

下芯时采用下芯样板检验砂芯的相对位置,共有17个砂芯。

对于排气有困难的砂芯,在制作芯盒时将砂芯排气孔模样做出。

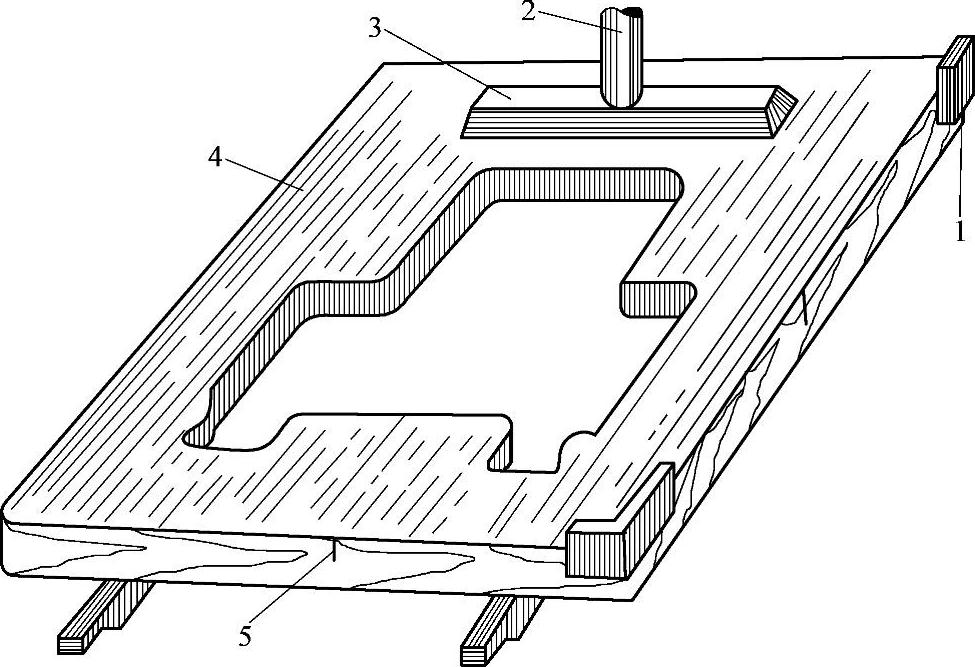

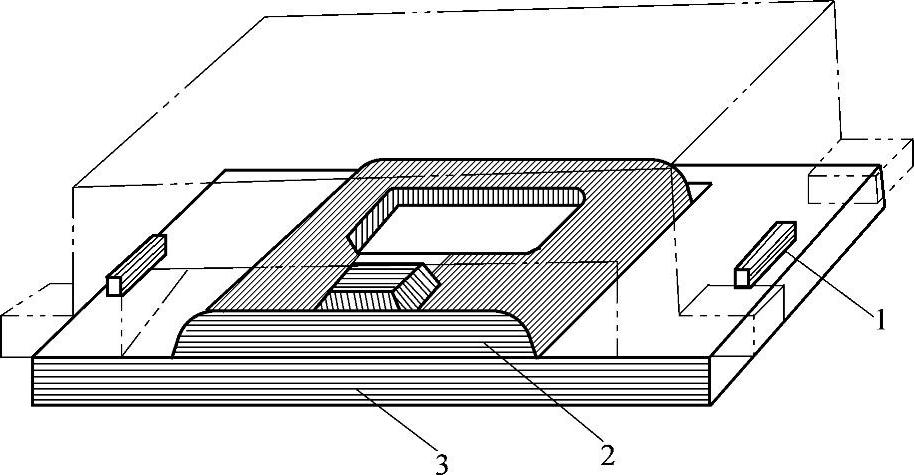

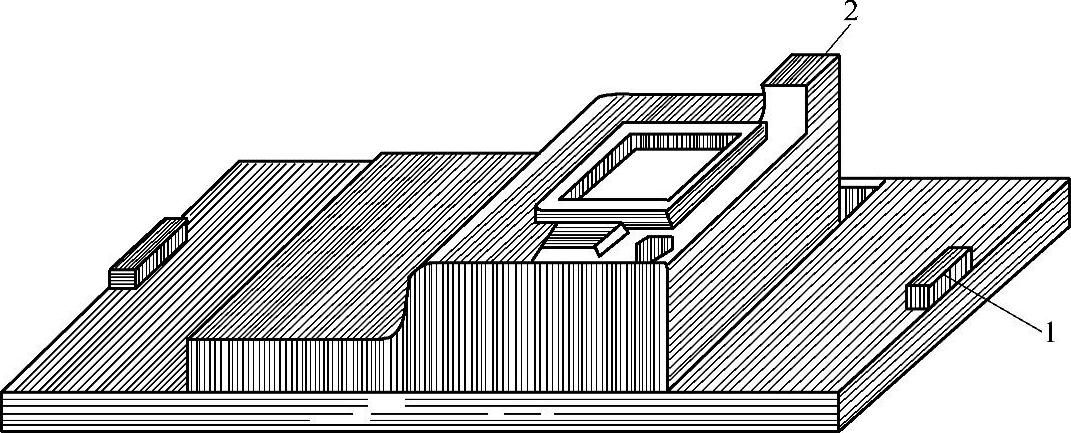

3.模板与砂箱

图3-113为上模板示意图。由于床身的导轨部分全部由砂芯做出,因此下模板是一块平板。合型时,把底面砂芯放在铸铁平板上,起到底箱的作用。其主要目的是以铁平板为水平基准,使前、后、左、右箱和砂芯都在同一个水平面上配合,以保证铸件尺寸精度,因而不再使用下模板。前、后、左、右模板示意图分别如图3-114图3-117所示,其中的双点画线表示砂箱。

图3-113 上模板示意图

1—定位块 2—直浇道模样 3—横浇道模样 4—平板 5—中心线

图3-114 前模板示意图

1—定位块 2—模样 3—定位中心线

(https://www.xing528.com)

(https://www.xing528.com)

图3-115 后模板示意图

1—定位块 2—模样 3—定位中心线

图3-116 左侧模板示意图

1—定位块 2—模样

图3-117 右侧模板示意图

1—定位块 2—模样

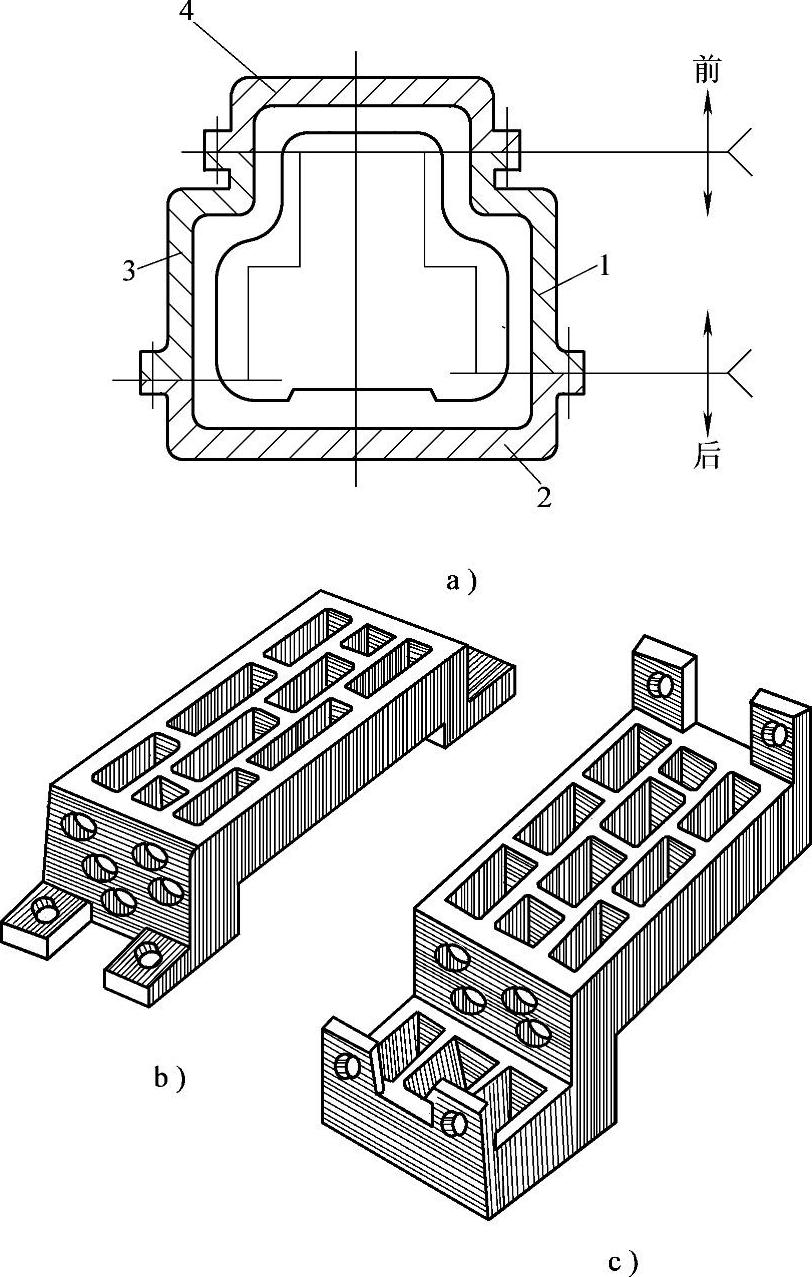

上砂箱是普通结构的随形砂箱。前、后、左、右砂箱采用特殊的专用砂箱,图3-118a是这四扇砂箱的相互位置关系的示意图。图3-118b是前砂箱示意图,图3-118c是左(右)砂箱示意图。

4.造型、制芯的操作要点

砂芯用芯盒制芯。首先准备好随形芯骨,芯骨的吃砂量为30~40mm;舂砂时,周围紧实度要高一些,中间放焦炭,开好通气道;起芯时不得用力砸芯盒,应小心地打开芯盒外框;修芯、刷涂料、烘干。

图3-118 专用砂箱示意图

a)四扇砂箱的相互位置示意图 b)前砂箱示意图 c)左(右)侧砂箱示意图

1—右侧砂箱 2—后砂箱 3—左侧砂箱 4—前砂箱

前、后、左、右模板上设有砂箱定位块,造型时应按定位块放好砂箱,造型操作与一般造型方法相同,但是,砂箱的宽度和模板宽度一致。前、后砂箱各有三个分型面,为了使前、后砂箱与底板、上砂箱的分型处两面平整和舂紧实,造型时,两面均用挡板挡住,如图3-119a所示。左、右砂箱有四个分型面,分别对应上箱、底板、前砂箱、后砂箱。但是由于砂箱的底边与1#芯接触,因此造型时底边与模板接触,而其余三边不能与模板接触,造型时三边均需用挡板挡住,顶边挡板A起支撑定位作用(见图3-119b),起模后再修补此面。内直浇道、内浇道采用抽浇道形式,位于前模板处,起模后,浇道模样留在砂型内,再一一抽出所有的浇道模样,然后把模板上的定位线引伸到砂型上,进行修型、刷涂料、烘干操作。

图3-119 挡板的应用

a)前、后砂箱造型示意图 b)左、右砂箱造型示意图

1—模样 2—砂箱 3—挡板 4—固定板

将铸铁底板放好,使其保持水平,然后按刻线垂直放好后、左、右砂箱,填补左、右砂箱与后砂箱连接处的缝隙。按刻线位置,依顺序准确地下芯,并随时用下芯样板检验,以控制砂芯位置。在需要放芯撑的地方放好芯撑,做到砂芯位置准确,安放牢固,保证排气道畅通。检查下芯质量,按刻线放好前砂箱,并检验壁厚。补好前砂箱与左、右砂箱的相接处。将前、后、左、右砂箱之间相互锁紧后,再将其与底板锁紧。

在上层芯子的适当位置放泥团,合上上箱,打开上箱,根据泥团的高度确定芯撑的高度,并确认壁厚尺寸。放好芯撑,按刻线合上上箱并锁紧,放好浇口杯、冒口圈,挂好浇注牌,等待浇注。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。