为填充型腔和冒口而开设于铸型中的一系列通道称为浇注系统,简称浇道。生产中常常因浇注系统设计不当,造成砂眼、夹砂、粘砂、夹渣、气孔、铁豆、抬型、缩孔、缩松、冷隔、浇不到、变形、裂纹、偏析等铸件缺陷。此外,浇注系统的设计还影响造型和清理工作的繁简,砂型的体积大小、型砂的耗用量和运输量以及非生产消耗的液态合金用量等。所以,浇注系统与获得优质铸件、提高生产效率和降低铸件成本的关系是密切相关的。

正确的浇注系统应能满足以下要求:

①使液态合金平稳地充满铸型,不冲击型壁和砂芯,不产生激溅和涡流,不卷入气体,并能顺利地让型腔内的空气和其他气体排出型外,以防止金属过度氧化及产生砂眼、铁豆、气孔等缺陷。

②阻碍夹杂物进入型腔,以免在铸件上形成渣孔。

③调节铸型及铸件上各部分温差,控制铸件的凝固顺序,不阻碍铸件的收缩。

④起一定的补缩作用,一般是在内浇道凝固前补给部分液态收缩。

⑤让液态合金以最短的距离,最合适的时间充满型腔,并有合适的型内液面上升速度,得到轮廓完整清晰的铸件。

⑥充型流股不要正对冷铁和芯撑,否则会降低冷铁的激冷效果,使冷铁表面容易熔化,芯撑过早软化和熔化,造成铸件壁厚变化。

⑦在保证铸件质量的前提下,浇注系统要有利于减少冒口体积,结构要简单,在砂型中占据的面积和体积要小,节约金属液和型砂的消耗量,提高铸型有效面积的利用率。

在实际生产中,应根据铸件的结构特点、技术条件、铸造合金的特性、生产批量及具体的生产条件等,选择浇注系统的类型和结构,合理地布置浇注系统的位置,确定浇注系统各组元的断面尺寸及数量,从而满足上述各项要求。

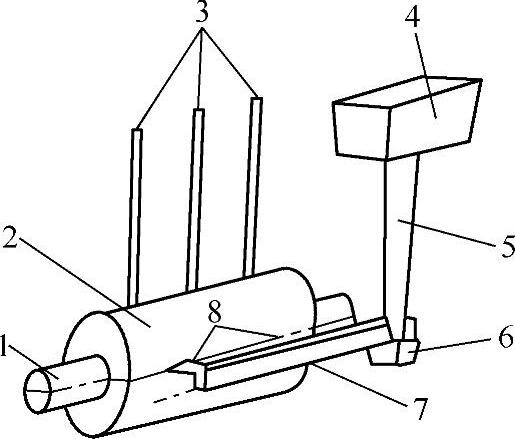

浇注系统通常由浇口盆、直浇道、横浇道和内浇道等组成,如图3-75所示。

1.浇口盆

浇口盆通常单独制成或直接在铸型中形成,成为直浇道顶部的扩大部分。其作用是:接纳来自浇包的金属液,避免金属液飞溅;当浇口盆储存有足够的金属液时,可减少或消除在直浇道顶面产生的水平旋涡,防止熔渣和气体卷入型腔;能缓和金属液对铸型的冲击;增加静压头,提高金属液的充型能力。

浇口盆主要分为漏斗形和池形两大类。

(1)漏斗形浇口盆(见图3-76) 其结构简单,制作方便,容积小,消耗的金属液少,能减小浇注时的流速,但挡渣能力差,主要用于浇注小型铸件及铸钢件,在机器造型中被广泛采用。

图3-75 浇注系统

1—砂芯 2—铸件 3—出气孔 4—浇口盆 5—直浇道 6—直浇道窝 7—横浇道 8—内浇道

图3-76 漏斗形浇口盆

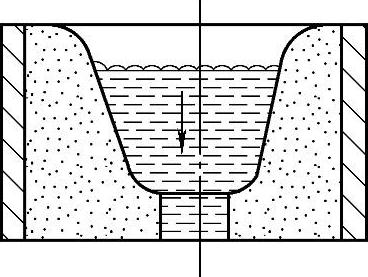

(2)池形浇口盆(见图3-77) 其容积大,能储存一定量的金属液,可防止气体和熔渣卷入型腔,但消耗金属液较多,适宜于浇注中型和大型铸件。另外,由于其侧壁倾斜,底部突起,因此,可以减小液流下落时的冲击力,并有利于熔渣、杂质上浮,故有一定的挡渣作用。

图3-77 池形浇口盆

当浇注一些质量要求高的铸件时,还用到一些特殊的浇口盆,如闸门浇口盆、拔塞浇口盆、熔化铁隔片浇口盆及滤网浇口盆等。有的厂家使用粘土质的浇口盆。这种浇口盆由铸造材料厂家按要求生产,有多种规格,合型前把下端与盖箱直浇道对齐,用型砂固定,使用方便。

2.直浇道

直浇道是浇注系统中的垂直通道,通常带有一定的锥度。

(1)直浇道的作用 直浇道的作用是从浇口盆向下引导金属液进入浇注系统的其他组元或直接导入型腔,并提供足够的压头,使金属液在重力作用下能克服流动过程中的各种阻力,充满型腔的各个部分。

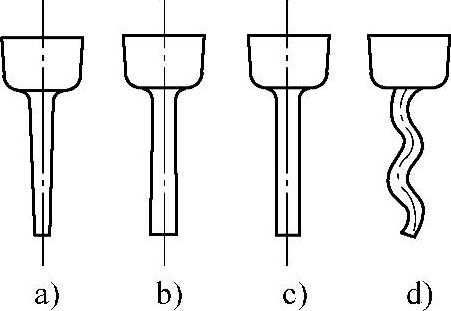

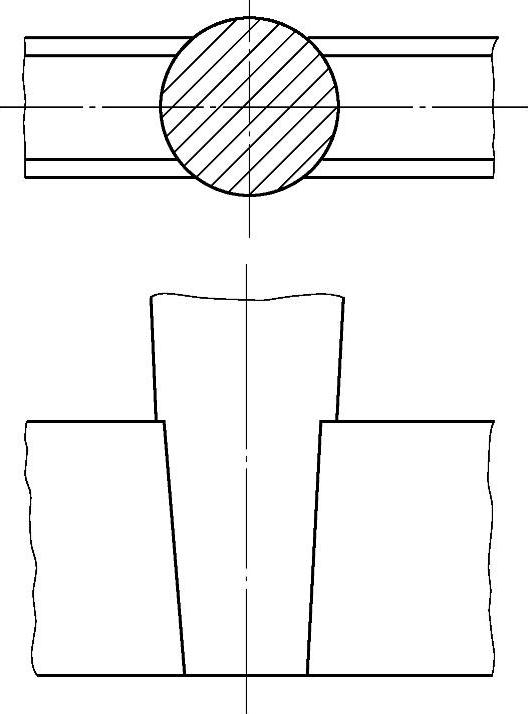

(2)直浇道的形状 直浇道的形状及类型如图3-78所示。图3-78a所示的是斜度为1%2%,上大下小的圆锥形直浇道。其特点是:造型时起模方便,浇注时充型速度快,金属液在直浇道内呈正压状态流动,可防止气体和杂质卷入型腔。这种形状的直浇道应用最为广泛。在高效率半自动造型生产线上,直浇道模样大多固定在模板上,因此直浇道只有制成图3-78b所示上小下大的倒锥形,才能从铸型中拔出。浇注铸钢件,特别是浇注中大型铸钢件时,多用耐火材料管形成浇注系统,直浇道则为图3-78c所示的没有斜度的圆管形。图3-78d所示的为蛇形直浇道,用于非铁金属铸件,其阻力大,可降低金属液流速,平稳充型,减少卷入气体的量。

图3-78 直浇道的形状及类型

a)上大下小圆锥形 b)上小下大倒锥形 c)圆管形d)蛇形

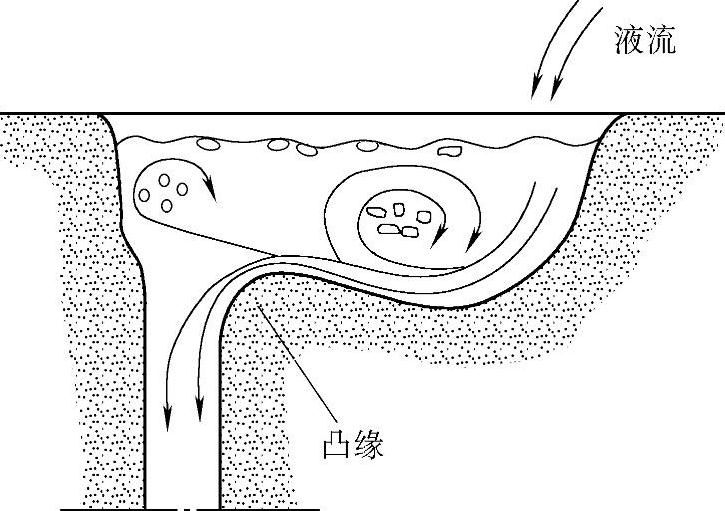

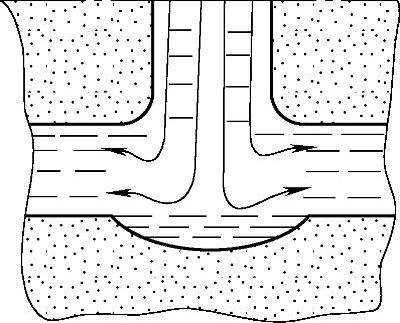

(3)直浇道与横浇道的连接 金属液由直浇道流入横浇道时,流动方向急剧改变,出现极度的紊流,如果用图3-79所示的直浇道底部伸到横浇道内部的连接方式,就容易引起冲砂和卷入气体。为了减轻这一冲击作用,将直浇道底部设计成图3-80所示的带凹坑的窝座,窝座的直径一般为横浇道宽的两倍左右。位于下型的凹坑在金属液进入横浇道之前已被充满,它不但能缓冲下落金属液流对铸型的冲击作用,而且可减少液流的紊乱程度,较平稳地把金属液导入横浇道。凹坑的深度最好接近横浇道的高度,直浇道与横浇道的连接处应做成圆角,以降低冲砂的危险。当铸件较重、浇注时间较长时,为防止直浇道底部过热或被冲坏,直浇道底部可铺设一层耐火砖块。

图3-79 直浇道与横浇道的连接

图3-80 直浇道窝座

3.横浇道

横浇道是指浇注系统中连接直浇道和内浇道的水平通道部分。

(1)横浇道的作用 横浇道用以连接直浇道和内浇道,将金属液平稳而均匀地分配给各个内浇道,并起挡渣作用。挡渣是横浇道的主要作用,金属液在横浇道中呈水平方向流动时,熔渣较容易上浮而留在横浇道中,阻碍其进入型腔。

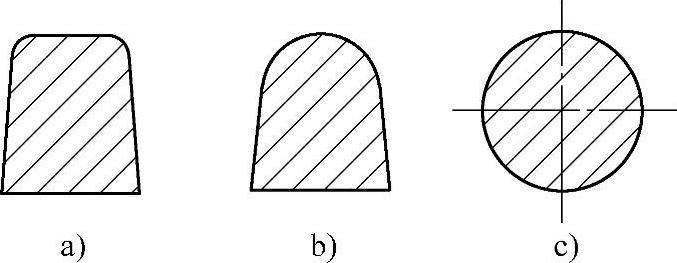

(2)横浇道的截面形状 图3-81所示为常用横浇道的截面形状。

图3-81 横浇道的截面形状

a)梯形 b)圆顶梯形 c)圆形

梯形和圆顶梯形横浇道主要用于浇注灰铸铁和非铁合金铸件。其特点是开设容易,挡渣效果好。

圆形截面的横浇道通常用耐火砖管形成,多用于浇注铸钢件。其特点是散热量少,但挡渣效果差。

(3)横浇道中的液流分配 在横浇道充满之后,进入不同位置内浇道金属液的量,取决于内浇道附近横浇道中金属液的压力及内浇道的位置等因素。为了均衡各个内浇道的流量,不同位置的内浇道应有不同的截面积,或每经过一个内浇道以后,横浇道相应地减小一定比值的截面积。图3-82所示为改变截面积的渐缩型横浇道的结构。这既有利于铸件质量的提高,又可提高铸件出品率。(https://www.xing528.com)

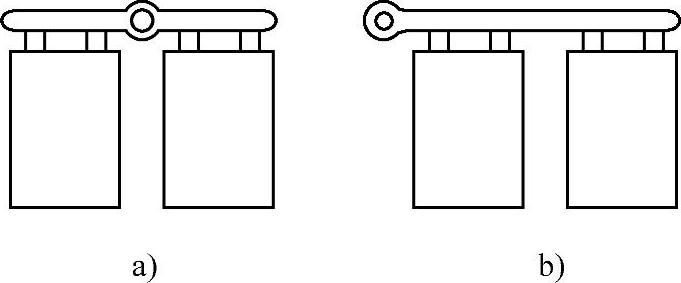

生产中许多小型铸件常采用一型多铸的方式成型,这时应将内浇道对称设置,以利于均衡各个型腔内的金属液流。图3-83所示为左右型腔浇道的开设方法。

图3-82 改变截面积的渐缩型横浇道结构

图3-83 左右型腔浇道的开设方法

a)正确 b)不正确

(4)加强横浇道的挡渣作用 为了防止由夹渣引起的铸件缺陷,必须加强横浇道的挡渣作用。常见的方法有以下几种:

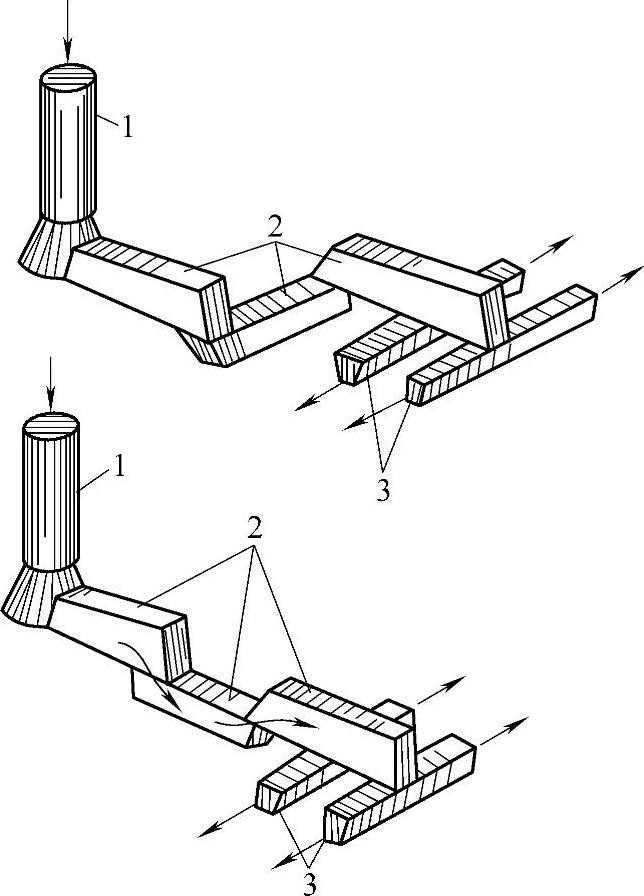

1)缓流式横浇道(见图3-84)。在分型面上下设置多级横浇道,以改变液流方向,增大局部阻力,降低流动速度,从而有利于杂质上浮,使金属液平稳地进入型腔。这种浇道结构简单,有一定的除渣效果,适用于成批量或大量生产的比较重要而复杂的中小型铸件。

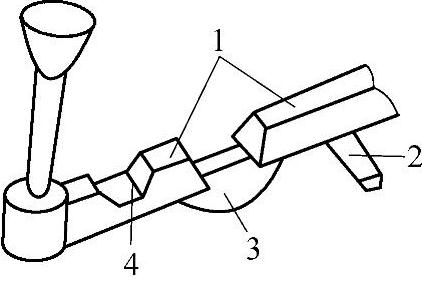

2)阻流式横浇道(见图3-85)。在靠近直浇道的横浇道段上,有一段截面狭薄的部分,称为阻流片。浇注时,金属液流经阻流片进入横浇道,由于截面突然扩大和流动方向的改变,使流速大幅度下降,以利于杂质上浮。这种横浇道挡渣效果很好,但浇道较长,制造复杂,主要用于大量生产且对挡渣要求较高的铸件。

图3-84 缓流式横浇道

1—直浇道 2—横浇道 3—内浇道

图3-85 阻流式横浇道

1—横浇道 2—内浇道 3—垂直阻流片 4—水平阻流片

3)带滤网式横浇道(见图3-86)。金属液通过滤网时由于孔眼的阻力及截面的扩大,液流速度骤减,并在网孔出口处出现涡流运动区,有利于渣粒上浮并粘附在滤网下面。滤网一般由油砂制成,承受不了金属液长时间的冲刷及高液柱的压力,故主要用于小型铸件。铝合金用的滤网常用薄铁皮钻孔制成;市售(专业厂生产)的陶瓷滤网可用于各种合金的中小铸件。

图3-86 带滤网式横浇道

1—滤渣网 2—直浇道 3—横浇道 4—内浇道

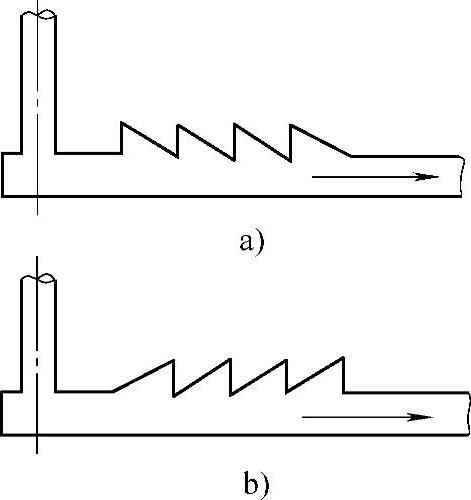

4)集渣包式浇注系统。横浇道中局部加高的结构称为集渣包。当金属液流经此处时,因截面扩大流速降低而在此处产生旋涡,使渣粒易于上浮并留存在该处。图3-87所示为锯齿形集渣包,挡渣效果较好,其中逆齿(见图3-87a)胜于顺齿(见图3-87b)。

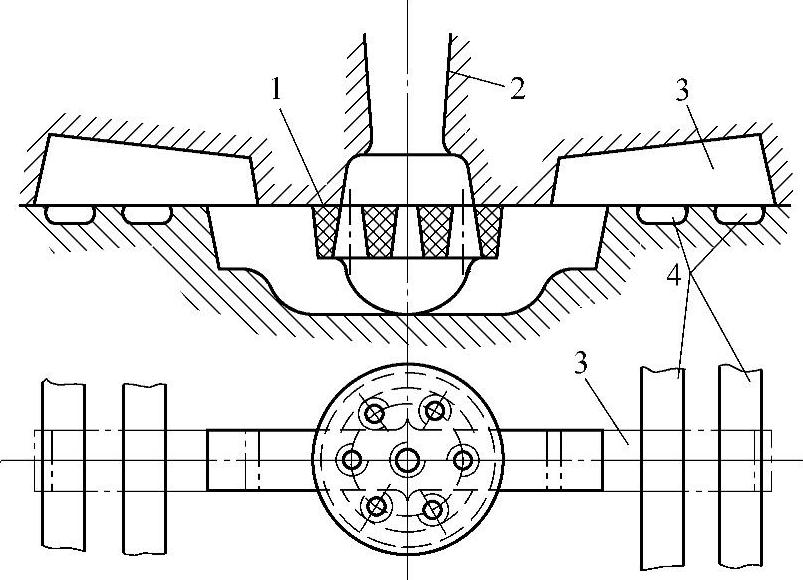

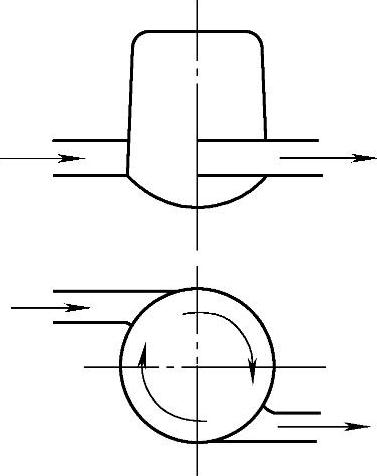

在横浇道和内浇道之间还可设离心集渣包,如图3-88所示。金属液从切线方向进入截面积大得多的集渣包后,产生涡流,在离心力作用下,杂质向中心集中并上浮于液面。集渣包的出口截面积应比入口截面积小,出口方向必须与液流旋转方向相反。离心集渣包的集渣效果较好,集渣包足够大时,可同时起暗冒口的作用。

图3-87 锯齿形集渣包

a)逆齿 b)顺齿

图3-88 离心集渣包

4.内浇道

在浇注系统中,引导液态金属进入型腔的部分称为内浇道。

(1)内浇道的作用 内浇道的作用是控制金属液的充型速度和方向,使之平稳地充填型腔,并调节铸型和铸件各部分的温差和凝固顺序。

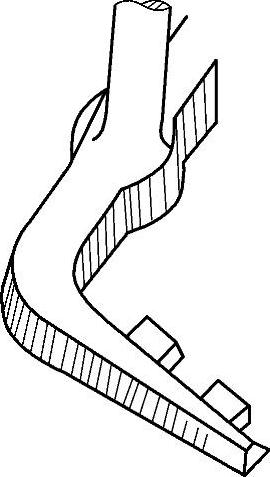

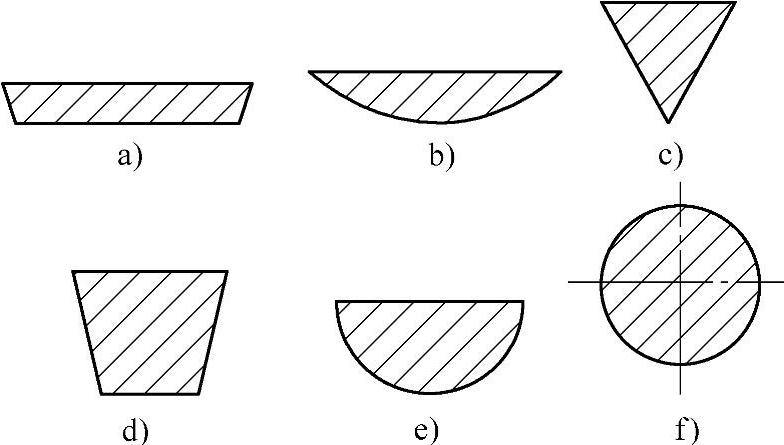

(2)内浇道的截面形状 常用的内浇道截面形状如图3-89所示。

图3-89 内浇道的截面形状

a)扁平梯形 b)新月形 c)三角形 d)方梯形 e)半圆形 f)圆形

图3-89所示的扁平梯形内浇道造成的吸动区域小,有助于横浇道发挥挡渣作用,并且模样制造方便,易于从铸件上去除,故应用最广;新月形和三角形内浇道虽然易于从铸件上去除,但是冷却速度快,一般用于小型铸铁件;方梯形和半圆形内浇道散热慢,具有一定的补缩作用,常用于厚壁铸件;圆形内浇道散热慢,一般用带有圆孔的成型耐火砖管砌成,主要用于铸钢件。

(3)内浇道的开设为了避免铸型局部过热,在内浇道附近引起粘砂、缩松、晶粒粗大等缺陷,除小型铸件只开设一个内浇道外,大多数铸件常开设两个或多个内浇道,以使金属液均匀分散地充填型腔。铸钢件为了不让液态合金过分冷却和氧化,浇注系统分支应较少,而铝合金铸件则要求平稳均匀地充型,内浇道数目一般较多。

内浇道开设的位置和方向应使液流顺型壁流入,不冲击型壁和砂芯。具体应注意下面几点:

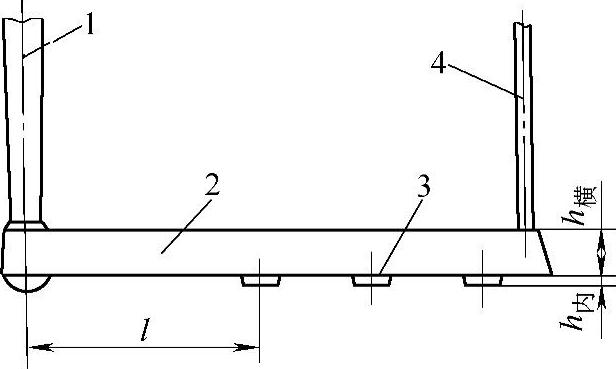

1)内浇道不能开在直浇道的正下方,应使直浇道中心到第一个内浇道的距离l≥5h横。内浇道也不能开在横浇道的末端,应使最后一个内浇道与横浇道末端的距离大于75mm,如图3-90所示。因为横浇道金属液压力较高,聚集了浇注初期进入的杂质,所以必须加长一段形成集渣死角。若在加长段中设置冒渣口,则效果更好。

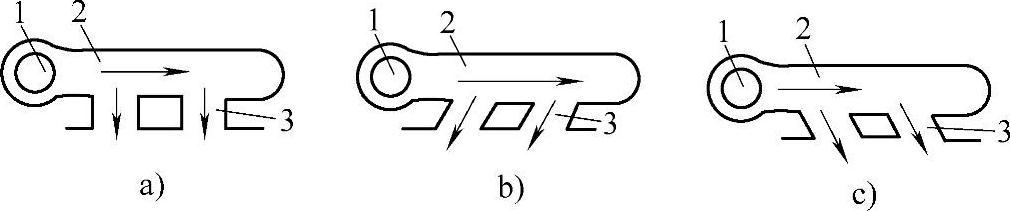

2)内浇道不能顺着横浇道液流方向开设,应和液流方向成直角,最好逆金属液流方向开设(见图3-91),以防最初进入横浇道的杂质进入型腔。

图3-90 浇注系统位置

1—直浇道 2—横浇道 3—内浇道 4—冒渣口

图3-91 内浇道的开设方向

a)较好 b)最好 c)不好

1—直浇道 2—横浇道 3—内浇道

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。