1.对砂型紧实度的要求

砂型紧实度是指型砂紧实后的压缩程度。砂型紧实后要有一定的强度才能承受住翻转和搬运过程中的振动,型壁才能抵抗金属液的压力和冲刷,以保证铸件的质量。若砂型紧实度过低,则不能承受振动;若砂型紧实度过高,则将使砂型的透气性降低,铸件易产生气孔等缺陷。

砂型紧实度用单位体积的质量(g/cm3)表示,即

δ=m/V

式中 δ——型砂的体积质量(g/cm3);

m——型砂的重量(g);

V——型砂的体积(cm3)。

一般紧实度的砂型δ=1.51.8g/cm3,紧实度大的砂型δ=1.85~1.9g/cm3。

在实际生产中,砂型的紧实度常用砂型硬度表示,用砂型硬度计直接在砂型表面测出,测量方法比较简单。一般砂型紧实后的表面硬度为6080单位,高压造型可达90单位以上。

砂型紧实度直接影响铸件质量,因此,对砂型紧实度有一定的工艺要求。图3-46所示为两箱造型时理想的砂型紧实度分布曲线。图3-46中曲线与金属液对砂型的静压头分布相对应,a点相对应的金属液静压头虽然为零,但为了防止翻型时砂型塌型,其上表面仍有一定的紧实度,约为1.4g/cm3,b点以下随静压头的增大,紧实度也相应增加,至d点约为1.75g/cm3。

沿砂型高度方向上的紧实度分布状况是选择不同紧砂方法的依据。为了保证砂型有较好的透气性,在远离型腔的部位紧实度应适当降低,而下型底部紧实度应高一些,要根据工艺要求进行合理选择。

图3-46 砂型理想紧实度分布曲线

1—下型 2—型腔 3—上型 4—浇口杯 5—砂箱 6—金属液静压力沿砂型高度的分布

2.机器造型紧实型砂的方法

造型机紧实型砂的方法有压实紧实、震击紧实、微振压实紧实、震压紧实、高压紧实、抛砂紧实、射砂紧实和射压紧实等。

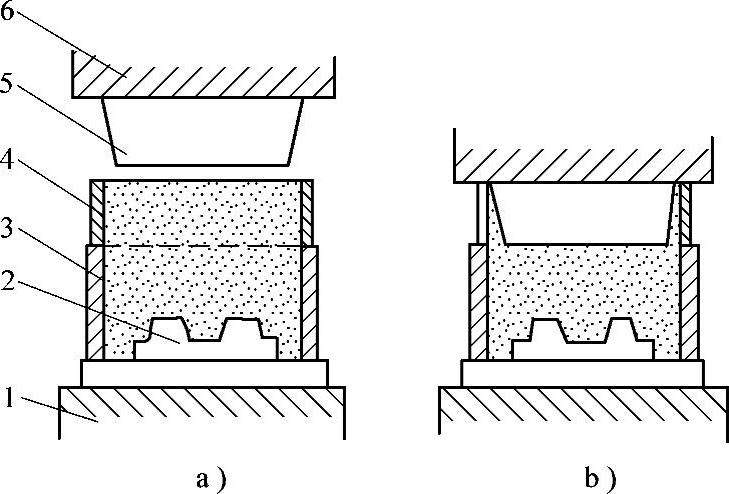

(1)压实紧实 压实紧实是通过液压、机械或气压作用于压板、柔性膜或组合压头,使砂箱内的型砂紧实的方法。常用的比压为200250kPa。其按压实力作用方向的不同分为上压式(见图3-47)和下压式(见图3-48)两种形式。压实紧实只适用于尺寸在800mm×600mm×150mm以下的小型砂箱造型。

图3-47 上压式简图

a)原始位置 b)压入位置

1—工作台 2—模样 3—砂箱 4—预填框 5—压头 6—横梁

图3-48 下压式简图

a)原始位置 b)压入位置

(2)震击紧实 震击紧实是震击紧实机构在低频率和高振幅运动中,通过下落冲程撞击,使型砂因惯性而获得紧实的方法。震击紧实机构示意图如图3-49所示。

图3-49 震击紧实机构示意图

1—气缸 2—排气孔 3—活塞 4—工作台 5—进气孔

震击紧实机构的工作原理是:压缩空气从进气孔进入气缸,震击活塞连同工作台和砂箱等迅速上升,当活塞上升Se的距离时,排气孔打开,气体迅速向外排出,震击活塞急剧下降,活塞(工作台)靠自重下落与气缸产生撞击,之后压缩空气再次进入气缸,重复上述过程。震击紧实要进行十几次至几十次才能将砂型紧实到需要的紧实度。

震击紧实度与震击次数和震击高度有关。震击次数增加,紧实度随之上升,达到一定值后不再上升,但震击次数过多会造成型砂分层开裂现象,震击次数一般小于80次;增大震击高度虽能增加紧实度,但需增大机器体积,因此震击高度应控制在2080mm。

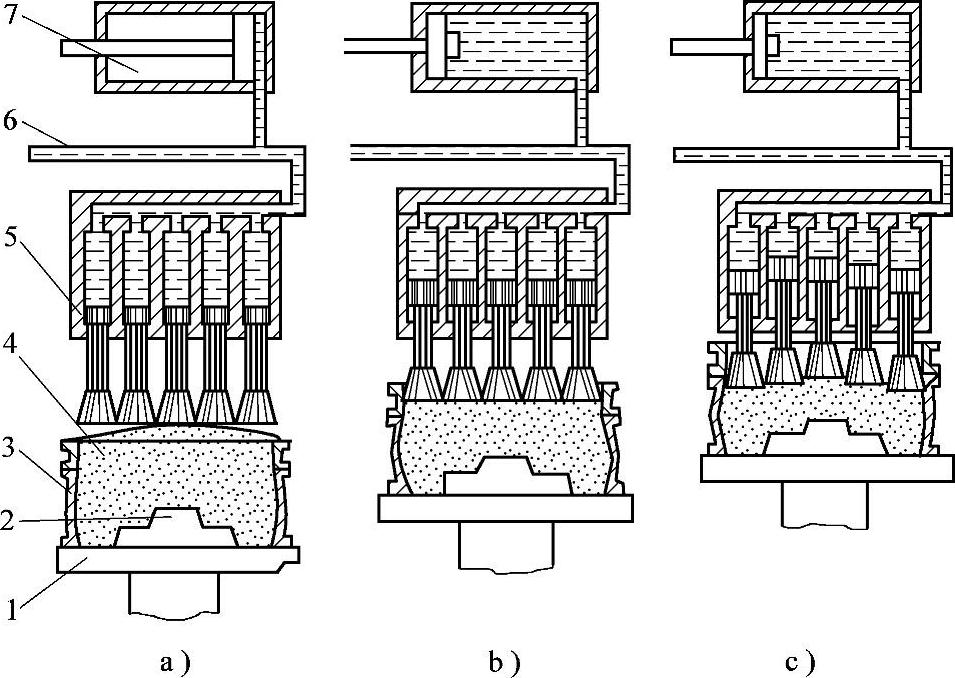

(3)高压紧实 图3-50是浮动多触头高压造型机工作示意图。压实时,砂箱上升,触头从上方预填框压入砂箱紧实。每个触头上部都连接着一个活塞,各个活塞液压缸相互连通,活塞可以上下浮动,在压实过程中各压头施加给砂型的比压相同。同时,在压实过程中各个触头能按照模样外型自动补偿,所以砂型各部分能较均匀地被紧实,且紧实度较高。高压紧实的比压一般为0.71.5MPa,目前应用的比压0.20.3MPa为低压,0.40.7MPa为中压,大于0.7MPa为高压。高压造型的铸件一般比较复杂,砂箱尺寸也比较大。

图3-50 浮动多触头高压造型机工作示意图

a)结构 b)砂箱上升 c)压实(https://www.xing528.com)

1—工作台 2—模样 3—砂箱 4—预填框 5—浮动触头 6—通向溢流阀 7—液压缸

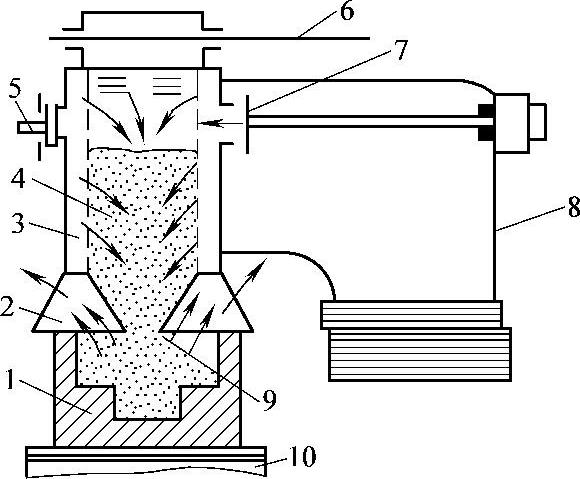

(4)射砂紧实 射砂紧实是利用压缩空气骤然膨胀将型砂射入砂箱或芯盒内进行填砂和紧实的方法。图3-51是射砂紧实示意图。工作时打开闸板6,将射砂头内的型砂送到射砂筒4中,然后关闭闸板,打开液压缸7,储气罐内的压缩空气通过射腔3与射砂筒4侧壁上的横缝和竖缝进入射砂筒,使射砂筒和射砂头内的空气压力骤然升高,并以一定的速度将射砂筒内的芯砂射入芯盒内,完成填砂和紧实工作,进入芯盒的压缩空气经射砂头上的排气孔排出。射砂紧实可同时完成填砂和紧实两个过程,生产效率高,能制造形状复杂的小型砂芯。另外,由于在密封状态下射砂,因此能减少芯砂的散落损失,节约芯砂。

(5)抛砂紧实 抛砂紧实是利用离心力抛出型砂,使型砂在惯性力的作用下完成填砂和紧实的方法,如图3-52所示。

图3-51 射砂紧实示意图

1—芯盒 2—射砂头号 3—射腔 4—射砂筒 5—排气阀 6—闸板 7—液压缸 8—储气罐 9—射砂孔 10—工作台

抛砂紧实型砂的工艺过程分为两个阶段:一是从型砂被叶片卷取到砂团离开叶片为止,型砂在离心力的作用下被初步紧实成砂团;二是砂团被叶片高速抛出,打入砂箱内,使型砂逐层得以紧实。砂团运动的速度越大,砂型紧实度越高。砂团运动速度的主要参数是抛砂头直径和转速。抛砂头直径一般为ϕ400ϕ800mm,转速为8001400r/min。抛砂头除做圆周转动外,还要以0.40.6m/s的速度做水平移动,同时抛砂头还可以上下升降,以调整抛砂头与砂箱的距离。如果抛砂头与砂箱的距离过高,将使紧实度下降。

抛砂机能同时完成填砂和紧实两道工序,可以代替手工造型制造大中型砂型。

除上述五种紧实砂型、砂芯的方法外,还有振动与压实相结合的微振压实和射砂与压实相结合的射压紧实砂型方法。

图3-52 抛砂紧实示意图

1—砂箱 2—模样 3—抛砂射流 4—砂团 5—叶片 6—弧形板 7—型砂 8—送砂带 9—抛砂头 10—外壳

3.造型机的起模方法

起模是使模样与砂型分离或砂芯与芯盒分离的操作。造型机的起模机构大多数采用液压或气压传动,起模瞬间速度慢,回程速度较快。造型机起模有下列几种方法:

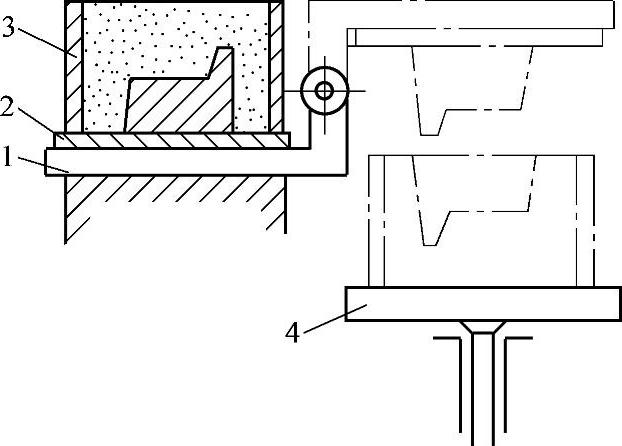

(1)顶箱起模 顶箱起模方法如图3-53所示。起模时模板下方的顶杆缓缓升起,顶住砂箱的四个角同时垂直上升,砂型与固定在工作台上的模板逐渐分离实现起模。这种起模方法适用于形状简单且高度较低的模样起模。对于复杂的模样,可附加一块漏模板支撑分型面进行顶箱漏模起模,如图3-54所示。

图3-53 顶箱起模

a)初始状态 b)顶起

1—工作台 2—顶杆 3—模板 4—砂箱

(2)转台起模 如图3-55所示,将砂型夹紧,转台升高h高度后绕水平轴转动180°,然后接箱台上升接住砂型,起模时转台和固定在上面的模板不动,接箱台托住砂型垂直下降,实现起模。

图3-54 顶箱漏模起模

a)初始状态 b)顶起

1—砂箱 2—漏模板 3—顶杆 4—模板 5—工作台

图3-55 转台起模

a)初始状态 b)顶起

1—砂箱 2—模板 3—转台 4—接箱台

(3)翻台起模 翻台起模是在起模前将砂型和模板一起翻转180°,用接箱台将砂型接住,然后接箱台和砂型同时下降实现起模的方法,如图3-56所示。

图3-56 翻台起模

1—翻台 2—模板 3—砂箱 4—接箱台

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。