砂芯大部分被高温金属液包围,除了砂芯自身重力外,还要承受金属液的巨大浮力作用,因此靠砂芯本身的强度,不足以抵抗这些力的作用,而必须采用芯骨。

1.芯骨的作用

(1)增加砂芯强度和刚度 砂芯翻转、烘干、下芯时需要多次吊运,会引起砂芯变形或断裂。浇注时在高温金属液的温度和浮力作用下,砂芯可能会垮塌。因此,为了使砂芯能抵抗上述外力的作用,应在砂芯中放置芯骨,以增强砂芯的强度和刚度。

(2)便于砂芯吊运 小型砂芯搬运起来轻巧方便,不需要在芯骨上设吊环装置。对于重量大的大中型砂芯,就要在芯骨上预设吊环装置,以便于起吊和搬运。

(3)便于固定砂芯 有的铸件为了保证质量,采用吊芯造型,用螺杆一头勾住芯骨,另一头固定于箱带上。有的砂芯在金属液浮力和冲击力的作用下会移动,也要用钢丝或螺杆将其固定在箱带上。悬臂芯采用加长芯骨的方法与箱壁相连而固定。

(4)使砂芯排气通畅 采用钢管制成的芯骨,在管壁上钻有大量小孔,砂芯产生的气体通过管壁小孔进入管道而排出铸型。

2.设计制造芯骨的原则

设计和制造芯骨时主要考虑下列原则:

1)按照砂芯结构、尺寸设计和制造芯骨,要有足够的强度和刚度,尽量不妨碍铸件收缩。

2)大、中型砂芯芯骨的吊运装置强度要足够,数目要合适,位置要合理,以保证起吊砂芯时能保持平衡。

3)芯骨结构要简单,制造要方便,便于连接,不影响开挖通气槽,同时要考虑芯骨便于从铸件内取出继续使用,从而降低铸件成本。

3.芯骨的制造

通常使用的芯骨有钢丝芯骨、圆钢芯骨、钢管芯骨、铸铁芯骨等,其中铸铁芯骨应用最为广泛。

(1)钢丝芯骨 常用于小型砂芯。采用钢丝芯骨的砂芯一般是断面细薄、凸缘较多的复杂砂芯。弯扎钢丝芯骨时,需根据砂芯结构选用适当粗细的钢丝,最好是经退火处理过的钢丝,经手工剪切、弯折、搭接成构架,在结点处用细钢丝扎牢。弯扎芯骨时要仔细、认真,否则砂芯变形大而不能使用,骨架扎好后要放进芯盒内检查是否合适。(https://www.xing528.com)

如果钢丝芯骨结构复杂,需求量大,则可预先做一个模具来进行下料和弯制,以提高芯骨制作效率。

(2)圆钢芯骨 这种芯骨常用各种规格的圆钢焊接而成,焊接芯骨比较坚固,可反复使用,但是清砂时不容易从铸件中取出,因此,它只适用于形状简单,清砂面积较大的砂芯,以便芯骨能完好地取出。

(3)钢管芯骨 根据砂芯的尺寸和重量,选择一定直径和壁厚的钢管,以保证管子的强度和刚度。在管子上钻出许多小孔,在管外绕上草绳,浇注时气体从小孔进入管道,浇注后草绳被烧掉,从而改善砂芯的退让性,清砂时钢管能从铸件中取出,可继续使用。

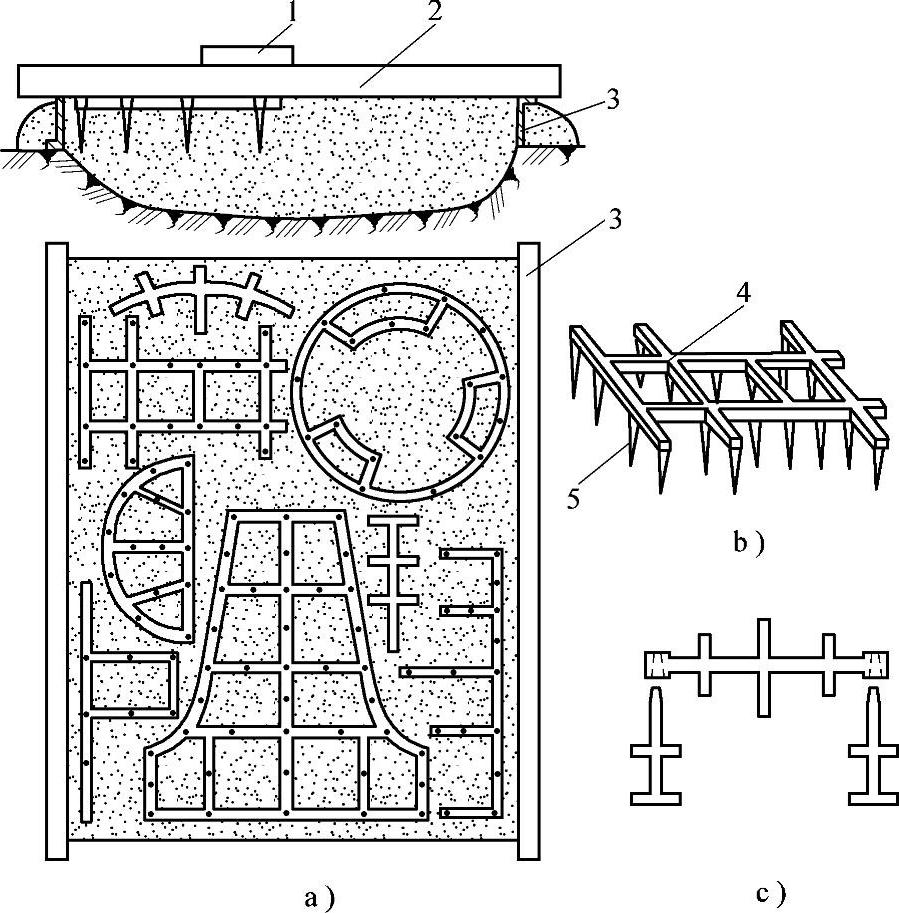

(4)铸铁芯骨 铸铁芯骨制作简单、方便,制造成本低,脆性好,清砂时容易击断取出,而且用后可以回炉。在各种芯骨中铸铁芯骨应用最普遍。铸铁芯骨的制造过程和芯骨结构如图3-40所示。

图3-40 铸铁芯骨的制造过程和芯骨结构

a)砂床 b)框架式芯骨 c)可拆卸式芯骨

1—水平尺 2—刮板 3—边框 4—骨架 5—插齿

1)铸铁芯骨的结构。铸铁芯骨由框架和插齿两部分组成。框架尺寸根据砂芯舂砂面的轮廓尺寸和吃砂量来确定,铸钢件芯骨吃砂量大于铸铁件芯骨吃砂量。插齿的深度一般根据砂芯厚度(芯盒深度)方向的尺寸和吃砂量来确定;插齿的直径根据砂芯的厚度和砂芯的尺寸来确定;吊环的尺寸根据砂芯重量来确定,吊环数量根据砂芯结构来确定。

2)铸铁芯骨的形状。其框架和插齿都可以做成百脚式,对于过长的脚齿,可以在使用前根据需要将其敲断。弯管芯骨和清砂取出不方便的芯骨可以做成可拆式芯骨,以使其取出方便和重复使用,但装卸费时。

3)铸铁芯骨的制造。铸铁芯骨通常在地坑内的软砂床上造型和浇注而成。先将软砂床中的杂物清理干净,翻松型砂,在地坑边上嵌上木板或型钢边框,用水平尺把边框调平,沿边框用长刮板整平砂床,并使砂床保持均匀、松软,把芯盒填砂面轻轻地在砂床上扣一下,留下芯盒空腔压痕,根据芯骨吃砂量和砂芯形状用小棍轻轻画出芯骨框架印痕,或者根据芯盒的形状和大小用钢丝弯制成芯骨框架的形状,用钢丝框架在软砂床上压出印痕,循着印痕用模样敲出芯骨框架铸型,最后用锥棒根据需要的深度插齿,并在适当的部位插入吊环(吊攀)。如果砂床较大,则要在砂床上面搭跳板,操作人员可以在跳板上工作。

制成的芯骨砂型应马上浇注,浇注时要由专人及时将已浇好的芯骨用干砂盖上,以免灼伤浇注操作者。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。