砂芯是铸型的重要组成部分之一。其作用是形成铸件的内腔、孔及铸件外形凹陷不易出砂的部位。设计砂芯工艺时必须综合考虑砂芯的形状与数量、芯头结构尺寸、砂芯种类、芯骨结构等问题,同时还要根据制芯方法考虑与其密切相关的一些问题。例如,采用热芯盒法、壳芯法或冷芯盒法制芯时,主要考虑选用什么型号的射芯机及如何顺利地射紧、硬化等;用手工制芯时,需着重考虑填砂、舂实、烘干、吊运、通气等问题。

1.确定砂芯形状及数目

总的原则是:使制芯、下芯方便,铸件内腔尺寸准确,能避免铸件产生气孔等缺陷,芯盒结构简单,舂砂起模方便,砂芯放置平稳,不易变形,浇注后便于清砂等。

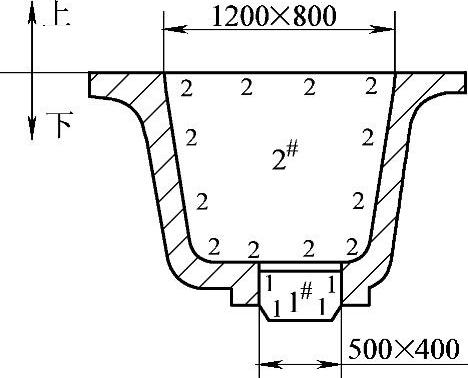

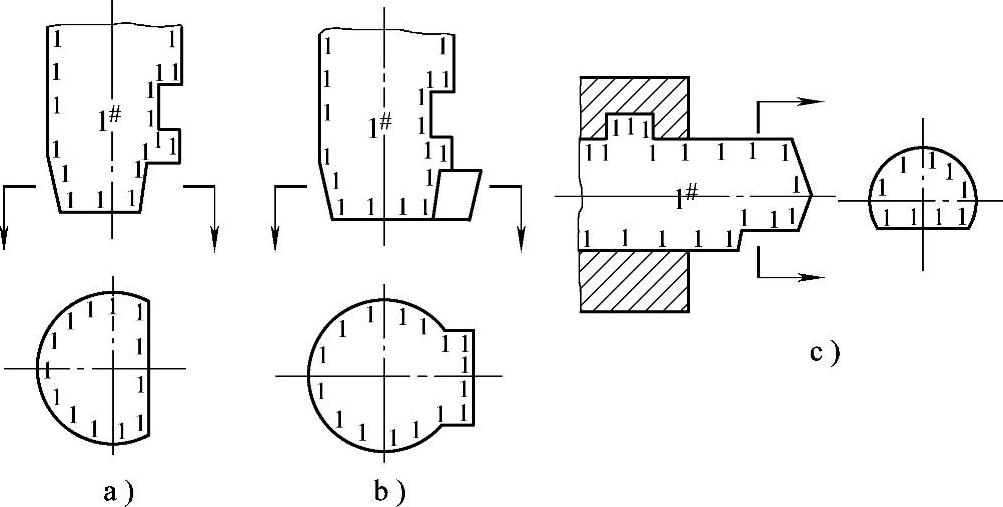

(1)保证铸件尺寸精度 铸件内腔尺寸要求较高的部分,最好由整体砂芯形成,以避免因砂芯分块组合而影响铸件尺寸精度。但当大砂芯上有小的凸块形成的方孔或圆孔等时,为了保证这些孔的位置、尺寸准确,可将凸块分开来另做一只小砂芯,固定在砂型上或大砂芯上,如图3-33所示。

(2)分解简化砂芯 对于大而复杂的砂芯,为了简化芯盒结构、方便操作、缩短烘芯时间,可将它分成几个形状较简单的砂芯。特别是细长砂芯,可分段制造,烘干后再组装起来下芯,以防止砂芯变形。

(3)尽量减少砂芯数目 若砂芯数量过多,则制造芯盒费工费料,给下芯增加难度,同时影响铸件尺寸精度。因此,应尽量减少砂芯的数目,以便降低铸件成本。

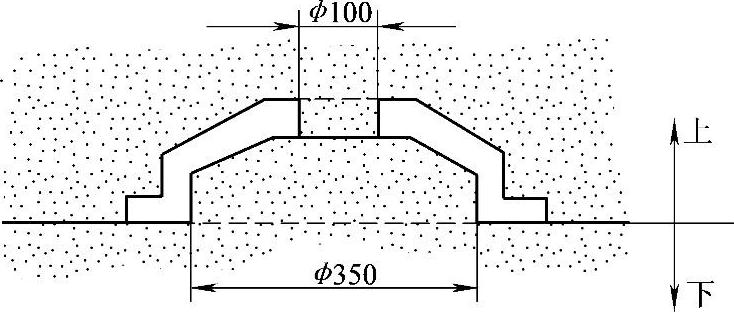

减少砂芯数目的办法是:采用吊砂、模样上的凸台及凸缘拆活来取代砂芯,如图3-34和图3-35所示。

图3-33 为保证铸件的尺寸精度而将砂芯分块

图3-34 用吊砂来减少砂芯数目

图3-35 用活块来减少砂芯数目

(4)正确选择填砂方向和填砂面 在确定填砂方向时,要求填砂面尽量宽敞,以使填砂方便,易于安放芯骨,制芯操作方便,取芯容易,芯盒结构合理,以及简化芯盒、节省芯盒材料等。

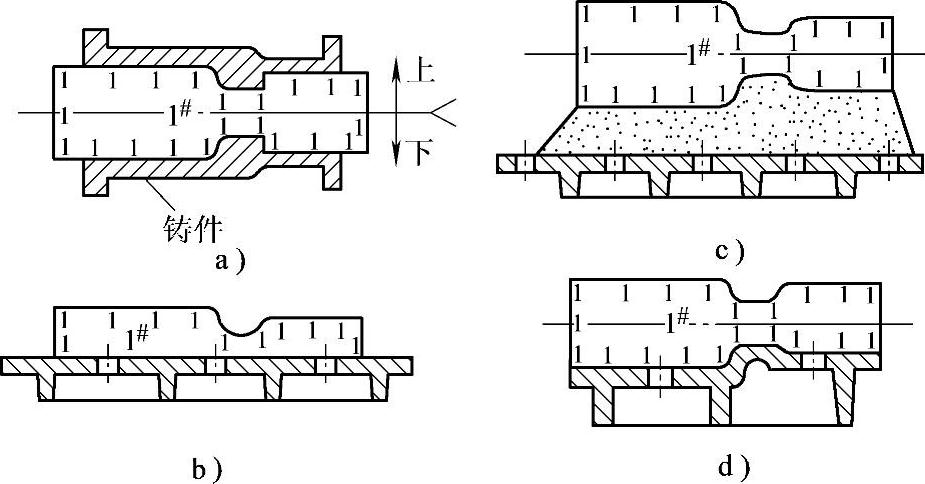

(5)选择合适的烘芯支承面 对于需要烘干的砂芯,烘芯支承面最好是平面,这样可使砂芯放置平稳,能减少或避免砂芯变形。例如,图3-36a所示的需要进窑烘干的大砂芯,选用了图3-36b所示的烘干方法,沿砂芯最大截面分成两半制作,以便于放置在烘干平板上,也容易烘干烘透,并且能缩短烘干时间。如果砂芯尺寸不很大,不宜分成两半制作,则可以采用图3-36c所示的砂胎支撑砂芯烘干,或采用图3-36d所示的成型烘干器支撑砂芯烘干。

图3-36 烘干砂芯的几种方法(https://www.xing528.com)

a)工艺图 b)烘干平板支撑砂芯 c)砂胎支撑砂芯 d)成型烘干器支撑砂芯

(6)保证砂芯的强度和刚度 砂芯的形状和分块除了遵循上述原则外,还应考虑每块砂芯有足够的断面尺寸,以保证砂芯具有一定的强度和刚度,以防止砂芯变形和制造困难,以及便于排气,适应于所选用的制芯方法等。

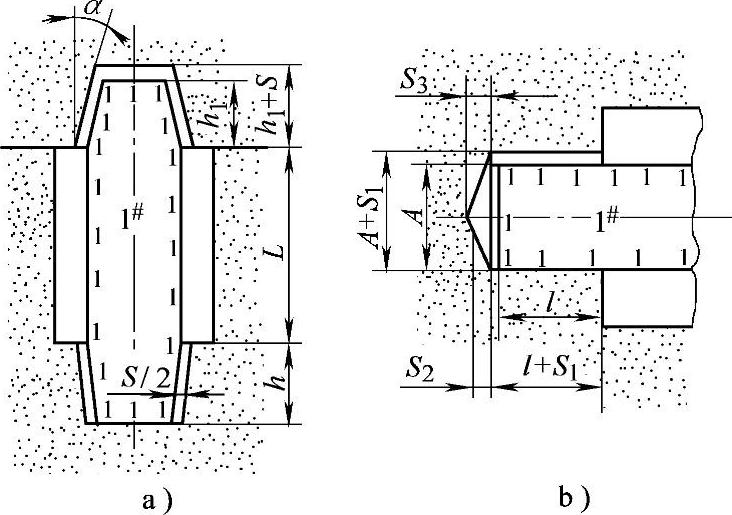

2.芯头结构

芯头是指伸出铸件以外不与金属液接触的部分。芯头的作用是:固定砂芯,使砂芯在铸型中有准确的位置,能够承受砂芯本身的重力及浇注时金属液对砂芯的浮力,能够使砂芯中产生的气体通过芯头顺利地排到铸型以外。芯头分为两大类,即垂直芯头和水平芯头,如图3-37所示。

图3-37 一般芯头结构

a)垂直芯头结构 b)水平芯头结构

(1)芯头斜度 垂直芯头的上、下芯头都有一定的斜度。水平芯头一般不留斜度,但芯座却一定要留有端面斜度,且上半芯座的端面斜度大于下半芯座的端面斜度。留斜度的目的是便于砂芯装配及合型。

(2)芯头间隙 上芯头与芯座之间留有侧面间隙和顶面间隙,下芯头与芯座之间只留有侧面间隙。水平芯头的上侧面和端面均留有间隙。

(3)芯头上的其他结构 对于定位要求严格或下芯时容易搞错方位的砂芯,芯头上做有图3-38所示的定位结构,能有效地防止砂芯转动和水平砂芯的移动。

图3-38 芯头定位结构

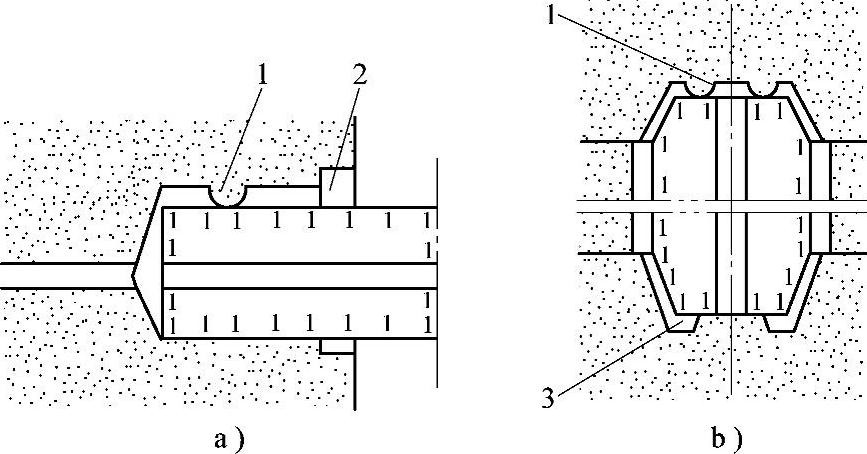

有的砂芯上设计有图3-39所示的压环、防压环、集砂槽结构。压环的作用是防止浇注时金属液钻入排气孔,多用于机械化湿型铸造中;防压环是为了防止下芯及合型时芯头压坏芯座而设置的;集砂槽的作用是防止芯座中积砂影响下芯精度。

图3-39 芯头其他结构

1—压环 2—防压环 3—集砂槽

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。