(一)模具零件测绘

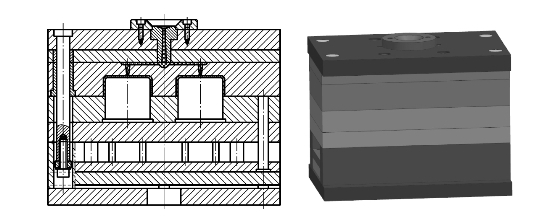

塑料模的测绘步骤和方法与冲模相似,也是先测绘工作零件,然后测绘结构零件,最后绘制装配图;对于模具零件的测绘,先要根据提供的实物绘制草图,然后将测量出的实物尺寸标注于草图上,再根据产品尺寸对测量出的尺寸进行计算修正或圆整,然后将修正或圆整后的尺寸进行标注,并附注材料、技术要求等,形成测绘后的零件图。现以图1-2-4所示双分型面注射模为例来说明注射模零件测绘的方法和步骤。

1.工作零件测绘

塑料模的工作零件根据模具结构不同,可分为型芯(凸模)、型腔(凹模)、螺纹型芯、螺纹型环、成型镶件、成型推杆等,它们是用来直接参与塑料件成型的模具零件。图1-2-4所示双分型面注射模的工作零件有型芯14和凹模8。下面分别说明这两个零件的测绘方法和步骤。

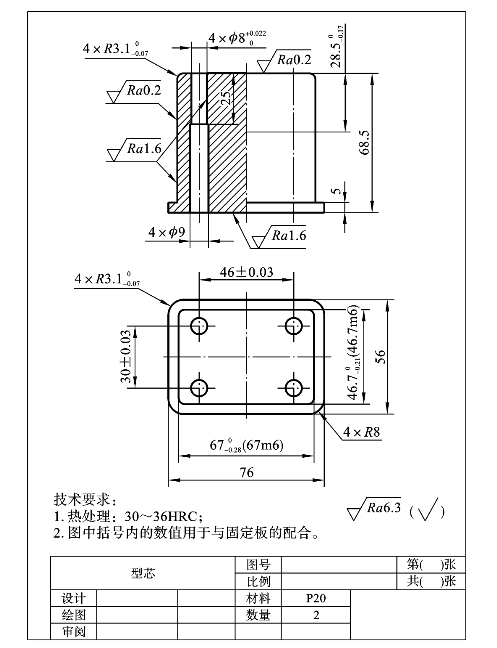

1)型芯测绘(零件编号参照图1-2-4)

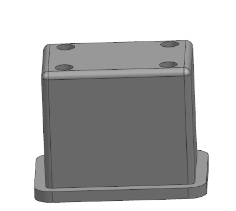

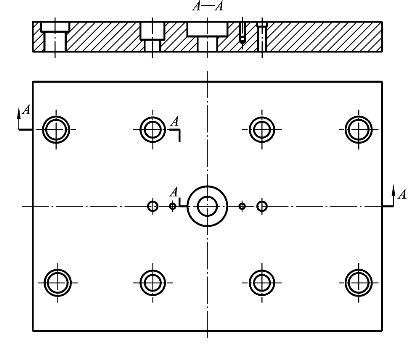

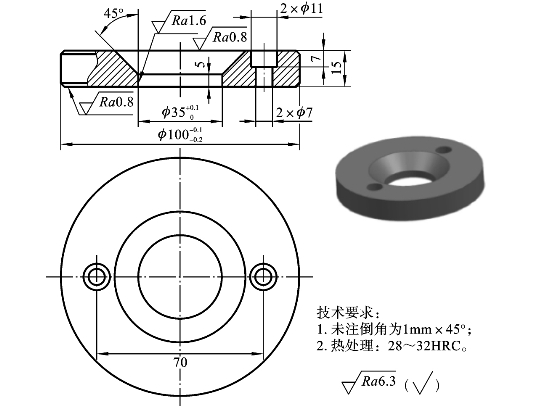

型芯(凸模)是用来成型塑料件内表面的工作零件,图1-2-4中型芯14的三维效果图如图3-2-1所示。根据现场提供的实物绘制如图3-2-2所示型芯草图。

图3-2-1 型芯三维效果图

图3-2-2 型芯草图

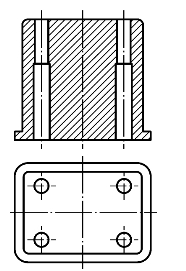

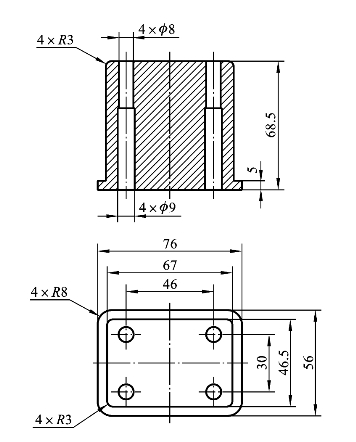

利用游标卡尺、半径规等量具对型芯实物进行测量,并将测量出的数据标注在草图上,如图3-2-3所示。

图3-2-3 标注测量尺寸的型芯草图

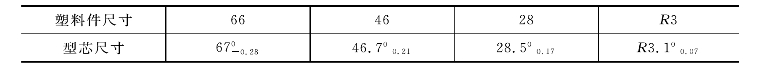

由于该零件为工作零件,其工作部分的尺寸与塑料件尺寸有关,因此需对测量出的尺寸进行计算修正。因该型芯一部分用来成型塑料件,另一部分用来与型芯固定板装配固定,此外上面四个φ8的顶杆过孔与顶杆之间采用间隙配合,其间隙值要小于塑料的溢边值,这样才能保证在注射成型过程中在顶杆位置处不产生溢边,因此要分段进行修正。对于成型部分的尺寸修正可以通过日后“塑料成型工艺与模具设计”课程的学习,结合塑料的收缩率、模具的磨损及模具的制造误差等因素计算获得,也可以在日后“UG”或“Pro/E”等设计软件中的塑料模具设计部分输入相应的参数,由系统自动分模后获得,在这里不作详细叙述。结合塑料件材料ABS(平均收缩率0.5%)、尺寸及精度(MT5)要求,经计算得到相应的型芯成型部分的尺寸见表3-2-1。

表3-2-1 型芯成型部分尺寸

由于ABS的溢边值为0.04 mm,因此顶杆与Φ8过孔的配合间隙要小于0.04 mm,故采用H8/f6滑动配合,配合长度一般取推杆直径的2~3倍;型芯与固定板的配合一般采用H7/m6的过渡配合。型芯材料选用P20预硬化钢,淬火硬度为30~36HRC;工作部分表面粗糙度取Ra0.02 μm,配合部分表面粗糙度取Ra1.6μm,其余部分表面粗糙度取Ra6.3 μm。

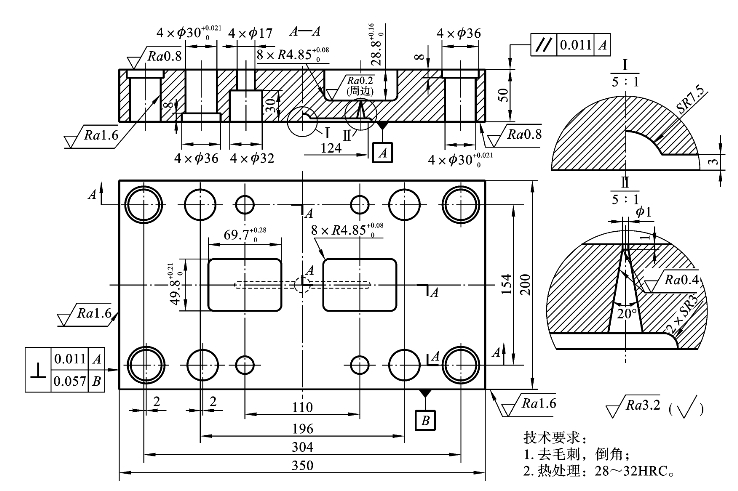

结合草图、测量尺寸修正、材料的选用及热处理和表面质量要求,绘制如图3-2-4所示的型芯零件图。

图3-2-4 型芯零件图

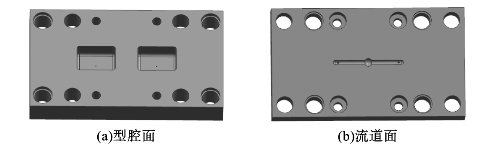

2)凹模测绘(零件编号参照图1-2-4)

凹模(型腔)是用来成型塑料件外表面的工作零件,有整体式和组合式两类。图1-2-4所示双分型面注射模的凹模采用整体式,直接在定模板上加工成型。由于塑料模模架目前已标准化,故在模具测绘之前,应根据模具结构和拆卸前所测量出的外形尺寸查出相应的模架标准型号,再根据该型号查出模板的外形及板上导柱(导套)、螺钉等安装孔的对应尺寸,方便后面进行尺寸修正。按照上述方法,根据拆卸前对外形尺寸的测量结果,查出图1-2-4所示双分型面注射模的模架型号为:DA2035-50×40×70-200(GB/T 12555—2006)。

在查出标准模具型号之后,便可进行凹模(定模板)的测绘了。凹模的测绘方法同前,现就其测绘说明如下。

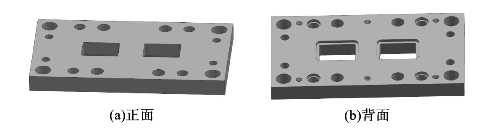

图1-2-4所示凹模8的三维效果图如图3-2-5所示。根据现场提供的该图实物,绘制如图3-2-6所示的凹模零件草图。

图3-2-5 凹模三维效果图

图3-2-6 凹模零件草图

使用合适的量具对凹模实物进行测量,并将测量出的数值标注在草图上,如图3-2-7所示为标注测量尺寸的凹模草图。

凹模的尺寸修正包括三方面:一是凹模成型部分的尺寸修正;二是其外形尺寸和各导套孔、定距拉杆过孔、分流道、点浇口的形状和位置尺寸修正;三是浇注系统中分流道和点浇口尺寸的修正。成型部分的尺寸修正可在后续学习中通过计算或在相关的设计软件中输入有关参数由系统自动生成获得,这里不作叙述。表3-2-2所示是根据塑料件材料的平均收缩率、塑料件的精度和模具的制造公差计算得到的凹模成型部分的尺寸。

图3-2-7 标注测量尺寸的凹模草图

表3-2-2 型腔成型部分的尺寸 mm

外形尺寸和各导套安装孔的尺寸修正可根据模架标准查出其对应尺寸。如根据该模架标准可查出凹模外形尺寸为200 mm×350 mm×50 mm。导套安装孔的位置尺寸在标准中已明确,但其形状尺寸则要通过标准中的导柱尺寸查阅其对应的导套尺寸才能获得。如该模具标准中,用于动、定模导向的拉杆导柱和带头导柱的直径为20 mm,可通过查阅带头导套标准GB/T4169.3—2006,查得导套的标准型号为:20 mm×50 mm,导套与安装孔采用H7/m6的配合,由此得到其在凹模中安装孔的尺寸。

分流道尺寸的修正主要考虑的是加工刀具,其尺寸应与常用的标准铣刀相适应。点浇口由于其尺寸较小,且浇口直身长度和流道锥度不便测量,因而通过测量其浇口端尺寸和流道进口端尺寸后,通过计算和查阅点浇口的相应设计参数进行修正。

凹模的材料、热处理、表面质量及其他的形位公差要求按GB/T4169.8—2006执行。

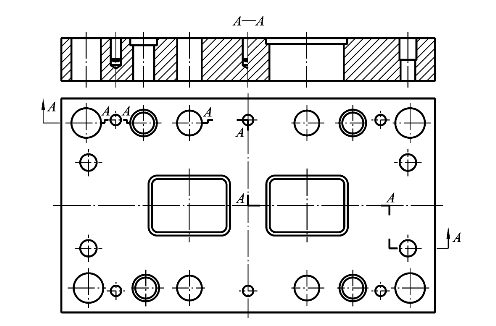

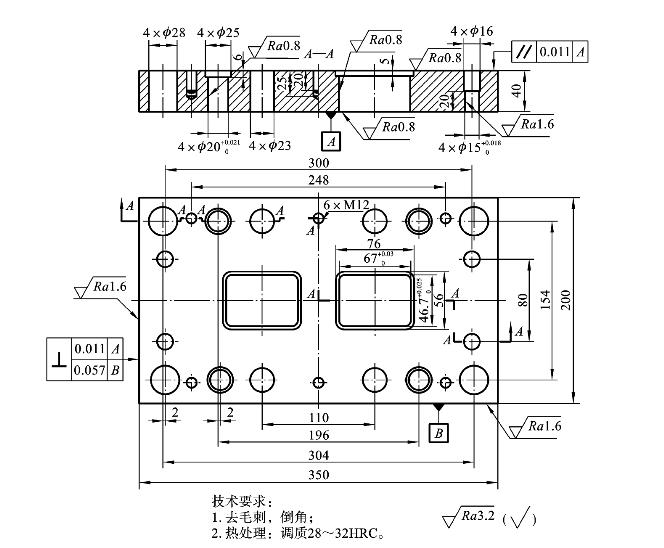

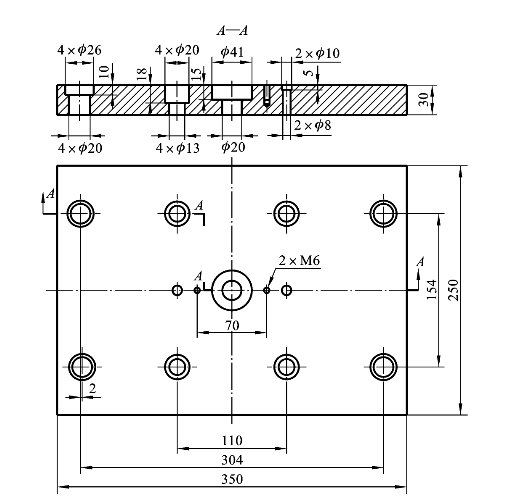

通过上述的尺寸修正及按标准要求附上相应的技术要求,形成图3-2-8所示的凹模零件图(在后面的零件图中因页面限制,去掉图框和标题栏)。

对于草图中一些表达不清晰部分,在零件图中可增加一些局部放大图,如该零件图在草图基础上为使浇注系统表达清晰,就增加了两个局部放大图。此外,在草图中,有些尺寸标注在一些虚线轮廓上,在零件图中应尽量将这些尺寸标注在实线轮廓上,如有必要,应增加一些视图。

图3-2-8 凹模零件图

2.其他零件测绘

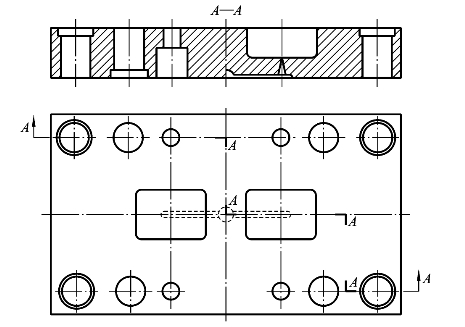

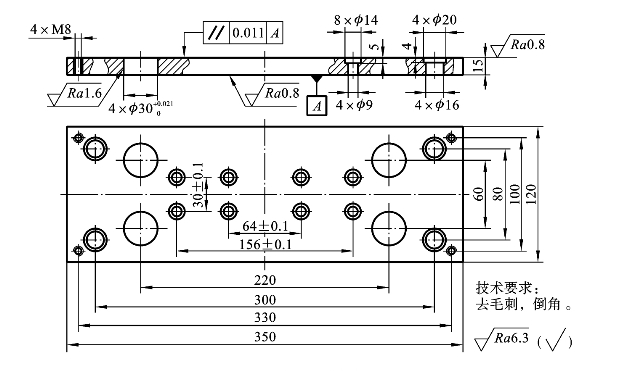

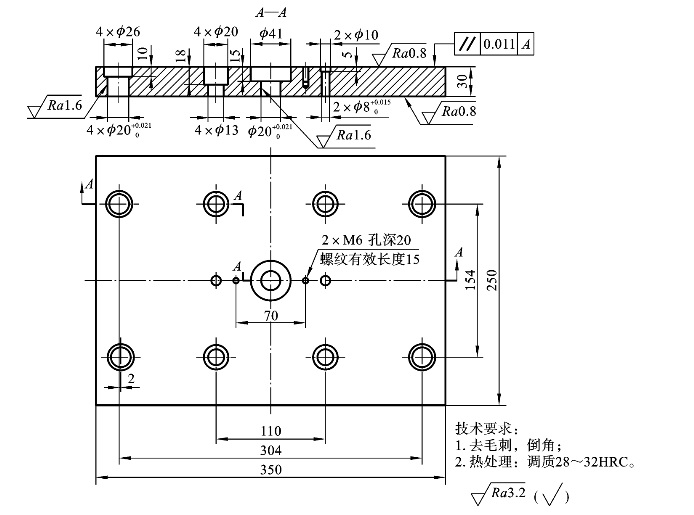

1)型芯固定板测绘(零件编号参照图1-2-4)

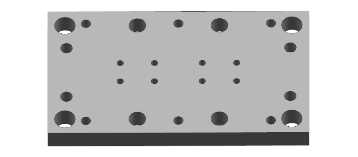

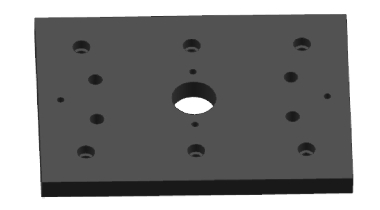

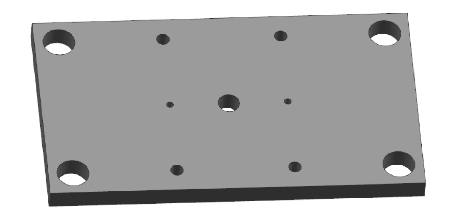

型芯固定板的作用主要用于固定型芯(凸模),确保型芯(凸模)在模具中的位置正确。图1-2-4所示双分型面注射模型芯固定板5的三维效果图如图3-2-9所示。

图3-2-9 型芯固定板三维效果图

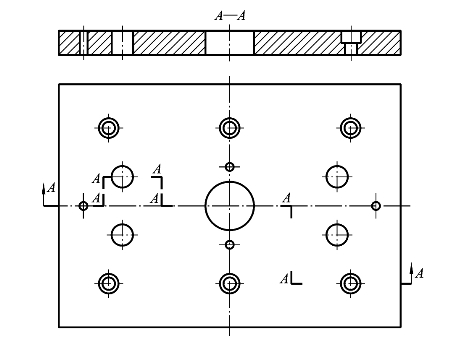

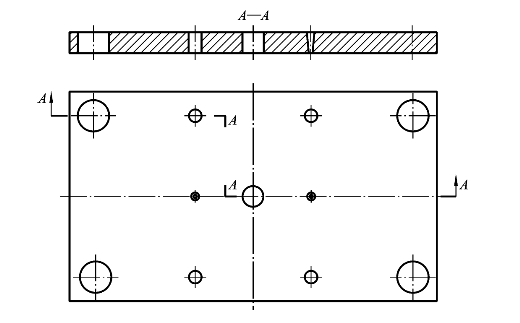

根据实物绘制如图3-2-10所示的型芯固定板草图。

对实物进行测量,并将测量结果标注于草图上,形成如图3-2-11所示的型芯固定板草图。

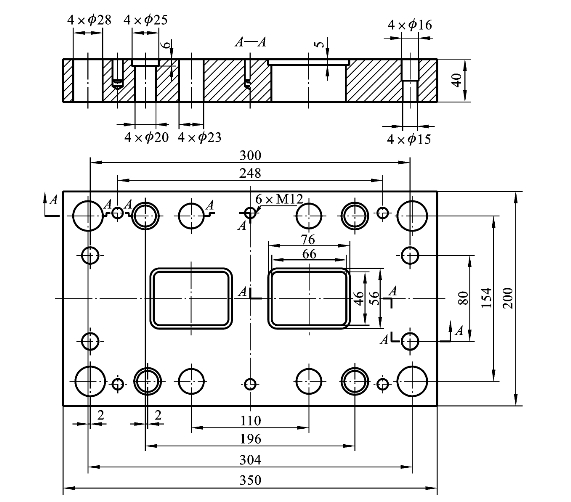

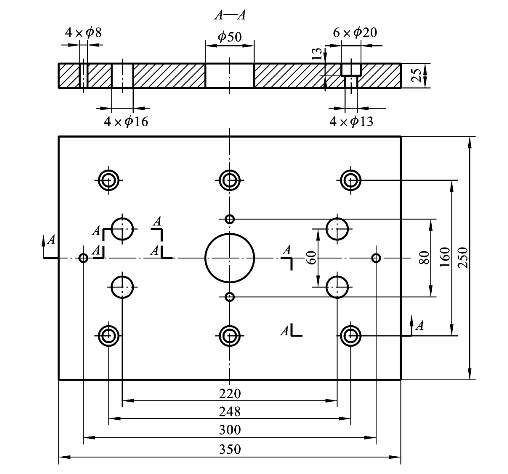

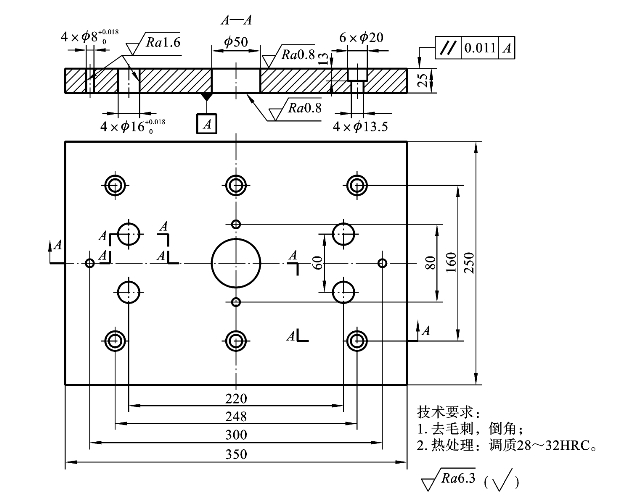

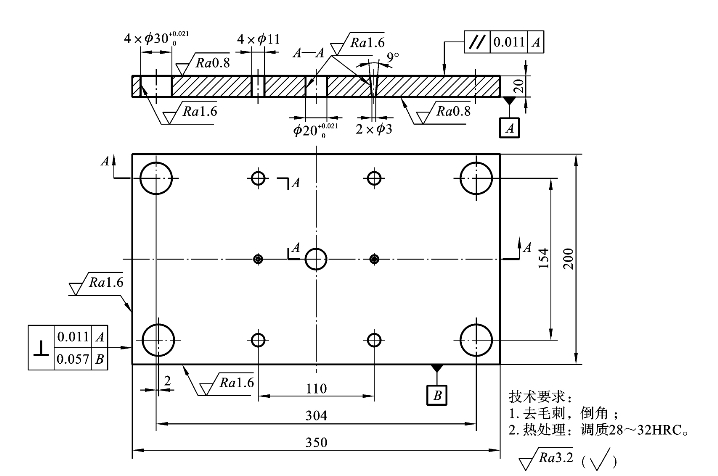

对测量尺寸进行修正,可根据模架型号查出型芯固定板的外形尺寸和导柱安装孔、拉杆导柱过孔、复位杆安装孔、螺钉安装孔位置尺寸。各孔的形状尺寸应根据其作用和配合关系来修正。如导柱安装孔与导柱采用的是H7/m6的过渡配合、复位杆过孔与复位杆采用的是H7/f6的滑动配合、型芯与型芯安装孔采用的是H7/m6的过渡配合、拉杆导柱与定距拉杆过孔要保证拉杆导柱上的挡环和定距拉杆头部能顺利通过,其尺寸应比挡环和头部径向尺寸大1~2 mm。型芯固定板的材料、热处理、表面质量及其他形位公差等方面的技术要求可参考GB/T 4169.8—2006。通过修正后得到的型芯固定板零件图如图3-2-12所示。

图3-2-10 型芯固定板草图

图3-2-11 标注测量尺寸的型芯固定板草图

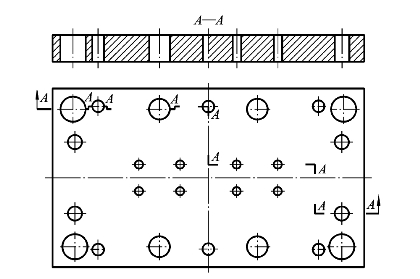

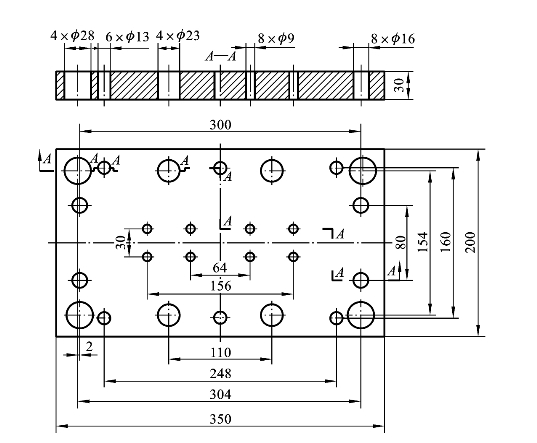

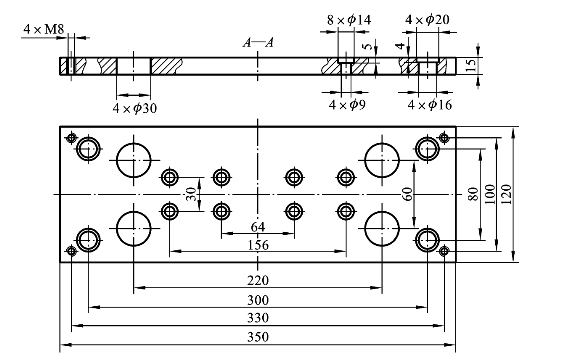

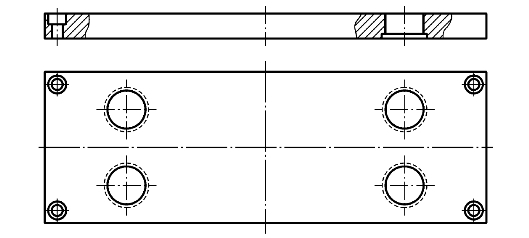

2)支承板测绘(零件编号参照图1-2-4)

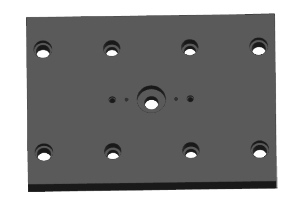

支承板主要是用来防止成型零件和导向零件轴向移动和承受成型压力的结构零件。图1-2-4所示双分型面注射模支承板4的三维效果图如图3-2-13所示。

由实物绘制出的零件草图如图3-2-14所示。将对实物测量后的数据标注于草图成型的标注测量尺寸的支承板草图如图3-2-15所示。

图3-2-12 型芯固定板零件图

图3-2-13 支承板三维效果图

图3-2-14 支承板草图

图3-2-15 标注测量尺寸的支承板草图

支承板外形尺寸可通过查阅模架标准型号修正,支承板上所有孔均为过孔,拉杆导柱、定距拉杆及螺钉过孔的形状和位置尺寸可根据型芯固定板上孔的尺寸修正。推杆过孔的形状和位置尺寸要结合型芯及型芯固定板相应尺寸修正,所有过孔均应保证其通过的零件运动灵活,不产生干涉或发卡现象。材料及其他技术要求参考GB/T 4169.8—2006。

结合实物及按相关零件和标准修正后的零件图如图3-2-16所示。

图3-2-16 支承板零件图

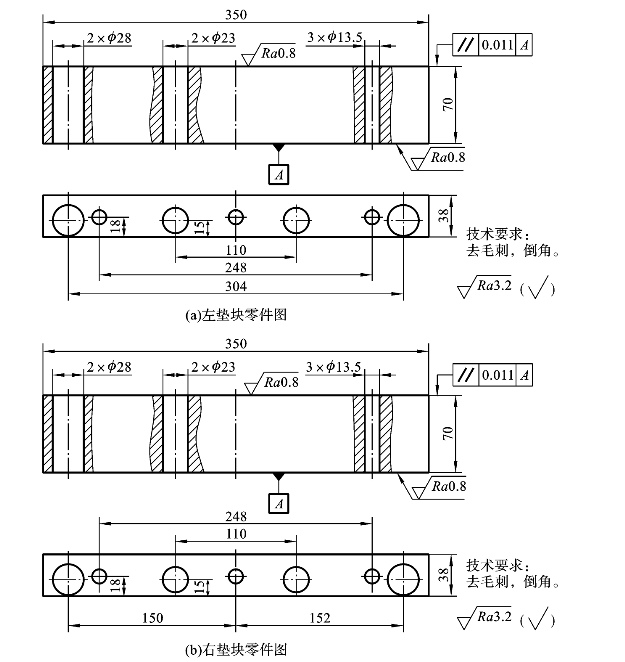

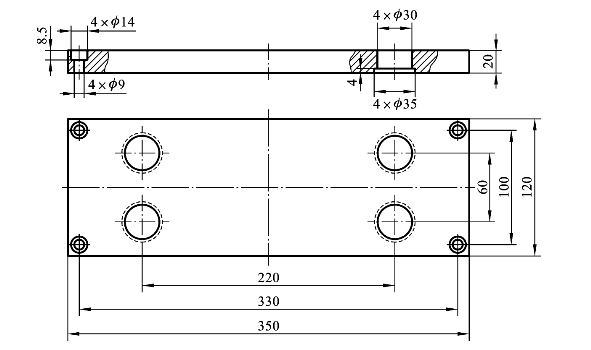

3)垫块测绘(零件编号参照图1-2-4)

垫块的作用是用来调节模具闭合高度并形成推出机构所需空间。图1-2-4所示模具的垫块2三维效果图如图3-2-17所示。

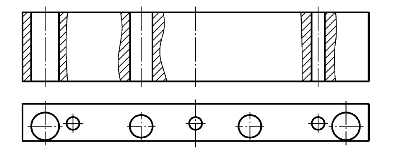

图3-2-18所示为根据垫块实物绘制的垫块草图。

图3-2-17 垫块三维效果图

图3-2-18 垫块草图

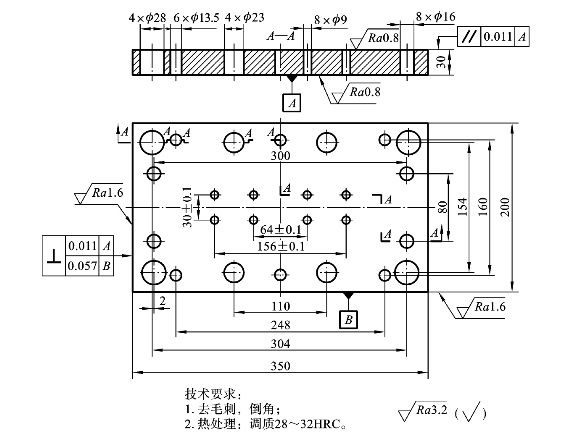

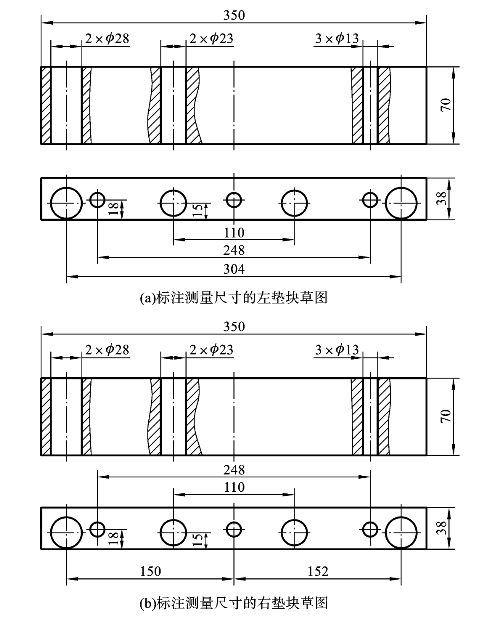

通过测量左、右两垫块外形尺寸一致,但拉杆导柱过孔位置不同,因此将测量出的数值标注于草图上,形成如图3-2-19(a)、(b)所示标注测量尺寸的左、右两垫块草图。

图3-2-19 标注测量尺寸的垫块草图

垫块形状简单,其外形尺寸、拉杆导柱过孔及螺钉过孔的形位尺寸依据模架标准修正;定距拉杆过孔形位尺寸参照支承板修正;材料及其他技术要求参考GB/T 4169.6—2006。经修正后形成如图3-2-20所示的垫块零件图。

图3-2-20 垫块零件图

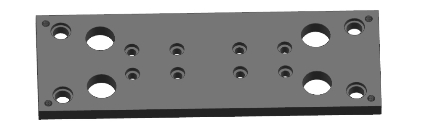

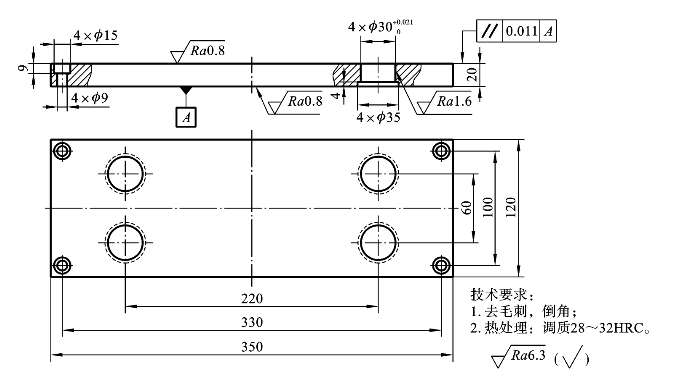

4)推杆固定板测绘(零件编号参照图1-2-4)

推杆固定板主要用于固定推杆、复位杆、拉料杆、推板导套等零件,以保证它们在模具中的位置不发生变动。图1-2-4中推杆固定板16的三维效果图如图3-2-21所示。

图3-2-21 推杆固定板三维效果图

根据实物绘制的推杆固定板草图如图3-2-22所示。

图3-2-22 推杆固定板草图

将对实物测量出的尺寸标注于草图上形成图3-2-23所示的标注测量尺寸的推杆固定板草图。

图3-2-23 标注测量尺寸的推杆固定板草图

推杆固定板外形尺寸参照标准型号模架修正,复位杆和推杆与其固定孔采用较松动的间隙配合,其间隙为1 mm左右。其上推杆导套安装孔与推杆导套采用H7/e7配合。推杆安装孔的位置尺寸参照支承板修正。材料及其他技术要求参考GB/T 4169.7—2006。经修正后形成的推杆固定板零件图如图3-2-24所示。(https://www.xing528.com)

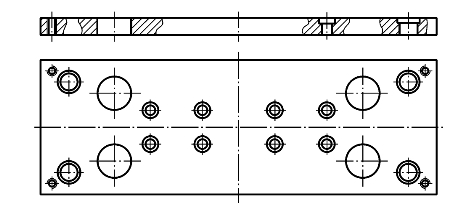

5)推板测绘(零件编号参照图1-2-4)

推板主要起支承推出、复位(杆)零件,传递机床推出力的作用。

图1-2-4所示双分型面注射模推板17的三维效果图如图3-2-25所示。根据实物绘制的草图如图3-2-26所示。

对实物进行测量,并将测量结果标注于草图上,如图3-2-27所示。推板外形尺寸参照标准模架型号修正。螺钉安装孔参照标准GB/T 152.3—1988修正,推板导套安装孔与推板采用H7/e7配合,其孔偏差代号为H7。材料及其他要求参考GB/T 4169.7—2006,由此得到修正后的推板零件图如图3-2-28所示。

图3-2-24 推杆固定板零件图

图3-2-25 推板三维效果图

图3-2-26 推板草图

6)动模座板测绘(零件编号参照图1-2-4)

动模座板是动模部分的支座,所有动模部分的零件都依附在动模座板上,从而使动模部分构成一个相对独立的整体,同时可使动模固定在注塑机的移动模板上。

图1-2-4中动模座板1的三维效果图如图3-2-29所示。

根据现场提供的动模座板实物绘制如图3-2-30所示草图。将对实物测量出的尺寸标注于草图上,形成如图3-2-31所示的标注测量尺寸的动模座板草图。

图3-2-27 标注测量尺寸的推板草图

图3-2-28 推板零件图

图3-2-29 动模座板三维效果图

图3-2-30 动模座板草图

图3-2-31 标注测量尺寸的动模座板草图

动模座板的外形尺寸及型芯固定板紧固螺钉安装孔尺寸的修正也是参照标准模架,推板导柱安装孔的位置尺寸参照推板或推杆固定板,形状尺寸按与导柱成H7/m6的配合要求修正。限位钉除与动模座板有配合要求外,与其他零件无配合要求,因而其位置尺寸按无配合条件下的修正原则进行修正,形状尺寸按H7的偏差等级修正。材料及其他技术要求参考GB/T 4169.7—2006,由此得到修正后的动模座板零件图如图3-2-32所示。

图3-2-32 动模座板零件图

7)推料板测绘(零件编号参照图1-2-4)

推料板的作用是将浇注系统凝料从定模板中推出,实现浇注系统凝料的自动脱模。图1-2-4中推料板9的三维效果图如图3-2-33所示。

图3-2-33 推料板三维效果图

根据零件实物绘制如图3-2-34所示的推料板草图。然后按前述方法对零件进行测量,并将测量结果标注于草图上,得到如图3-2-35所示的标注测量尺寸的推料板草图。

在此基础上对测量尺寸进行修正,外形尺寸按照标准模架型号对应的尺寸修正,直导套和浇口套安装孔分别与直导套和浇口套有配合要求,其配合精度等级为H7/m6,因此其形状尺寸按此配合要求修正。材料及其他的技术要求参考GB/T 4169.7—2006。

图3-2-34 推料板草图

图3-2-35 标注测量尺寸的推料板草图

经修正后的推料板零件图如图3-2-36所示。

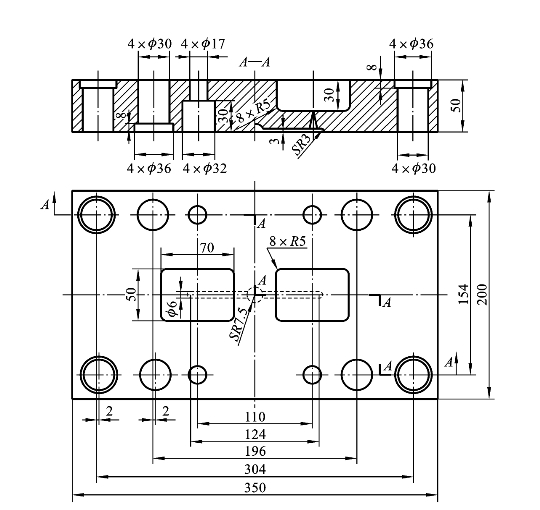

8)定模座板测绘(零件编号参照图1-2-4)

定模座板是模具定模部分的底座,用来将定模部分的零件构成一个整体,此外还用于将定模固定在注塑机固定模板上。

图1-2-4中定模座板10的三维效果图如图3-2-37所示。其测绘方法与前述相同。图3-2-38所示是根据实物绘制的定模座板草图。图3-2-39所示是标注测量尺寸后的草图。

图3-2-36 推料板零件图

图3-2-37 定模座板三维效果图

图3-2-38 定模座板草图

定模座板尺寸的修正一是根据标准模架型号修正其外形尺寸,二是根据在其上安装的零件与其配合关系进行修正。拉杆导柱、浇口套和锥头拉料杆与安装孔均为H7/m6配合,因此其安装孔的尺寸偏差取H7。其余为无配合要求尺寸,按前述进行尺寸圆整即可。定模座板上各孔的位置尺寸与型腔板和推料板相应孔一致。由于螺纹孔深度不便测量,因而其深度尺寸根据模具上螺纹连接的要求进行修正。其修正后的零件图如图3-2-40所示。

图3-2-39 标注测量尺寸后的定模座板草图

图3-2-40 定模座板零件图

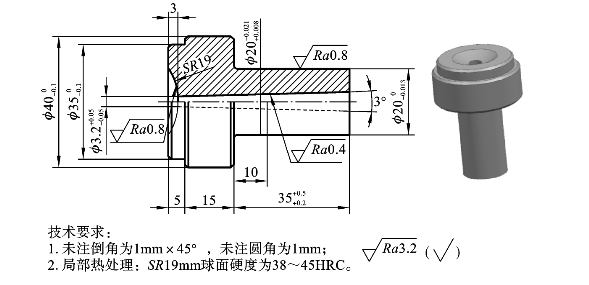

9)浇口套测绘(零件编号参照图1-2-4)

浇口套的主要作用是将经注塑机喷嘴注射出的熔融塑料通过其上开设的主流道进入模具型腔或分流道。浇口套目前已标准化,在GB/T 4169.19—2006中已规定了浇口套的尺寸和公差,使用时只需选取即可。图1-2-4中浇口套30的零件图如图3-2-41所示。

图3-2-41 浇口套零件图

10)定位圈测绘(零件编号参照图1-2-4)

定位圈用来确定定模在注塑机定模板上的安装位置,保证注塑机喷嘴与模具浇口套对中,它与注塑机定模板上的定位孔之间采用相对松动的间隙配合,其作用是为了使主流道与喷嘴和机筒对中。

定位圈目前已标准化,GB/T 4169.18—2006规定了塑料注射模用定位圈的尺寸规格和公差,使用时只需根据注塑机选用即可。图1-2-4中定位圈31的零件图如图3-2-42所示。

图3-2-42 定位圈零件图

对于该模具中其他零件的测绘,因其结构比较简单,且测绘步骤和方法与上面各零件均相同,这里就不再叙述。但要说明的是,对于推杆及复位杆的测绘,因模具结构不同,其在模具中的实际长度与标准中的规格存在差异,因此在选用时应根据实际测量结果,选用标准中比实际长度略大的那种长度规格。因为在模具装配时,只要将这种规格的推杆和复位杆经过适当加工就能达到使用要求。一般而言,模具装配后,推杆应高出型面0.05~0.1 mm,复位杆应低于型面0.02~0.05 mm。

(二)装配图绘制

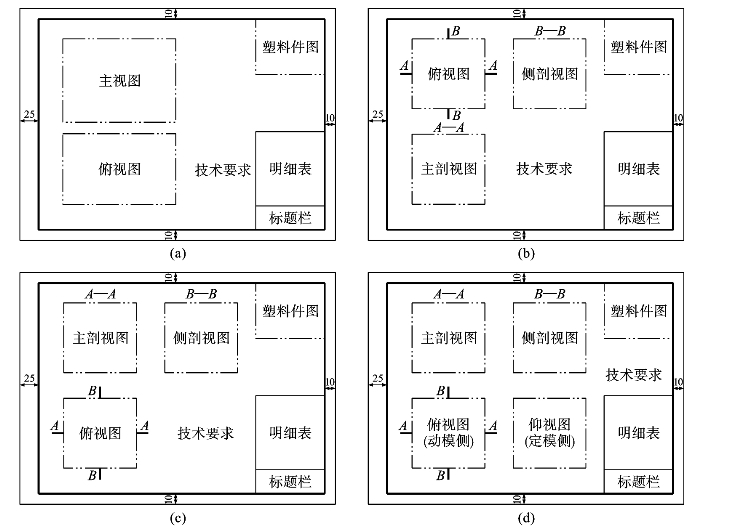

1.塑料模装配图中视图的位置布置

通常情况下,塑料模装配图有三个主要视图,分别为俯视图、主视图(主剖视图)和侧剖视图。当模具结构较为复杂时,还会增加一些辅助视图进行补充说明,如主剖视图或侧剖视图的局部剖视图、浇口处的放大视图、塑料件的3D视图等。此外在装配图上还应画出塑料件图并填写零件明细表和提出技术要求等。

塑料模装配图中视图位置的布置可参考图3-2-43。其中图3-2-43(a)为只需要俯视图和主视图两个视图即可表达清楚的简单塑料模装配图的视图布置。图3-2-43(b)、(c)为通常情况下塑料模装配图的视图布置。图3-2-43(d)为较为复杂塑料模需要四个视图表达时的视图布置。

图3-2-43 塑料模装配图的视图布置

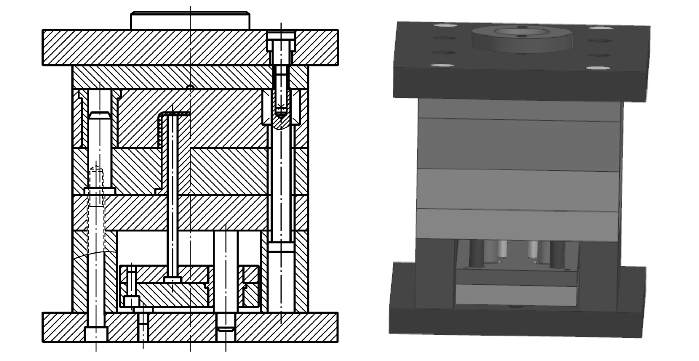

2.主视图(主剖视图)的绘制

塑料模装配图中主视图的绘制顺序同冲模一样,也是按照先里后外、由上而下的原则,即先绘制塑料零件图、型芯、型腔……主视图一般应反映模具的工作状态,即绘制时按模具闭合状态画出;也可绘制成一半处于工作状态,一半处于非工作状态。在主视图上尽可能将模具中的所有零件画出,可采用全剖或阶梯剖。在剖视图中剖切到型芯等旋转体时,其剖面不画剖面线;有时为了图面清晰,非旋转型的型芯也可不画剖面线。图1-2-4中的双分型面注射模主视图如图3-2-44所示。

图3-2-44 双分型面注射模主视图的绘制

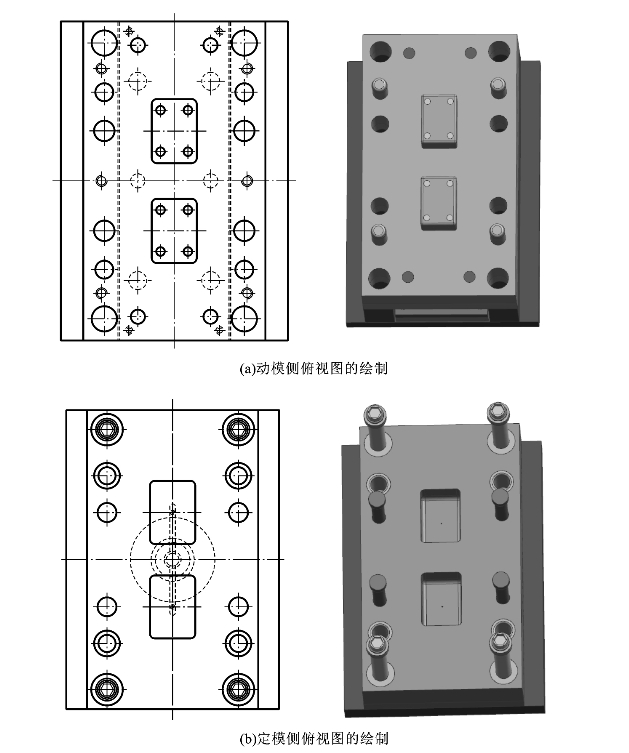

3.俯视图的绘制

将模具沿注射方向“打开”定模,沿着注射方向分别从上往下看已打开的动模和定模,绘制俯视图。注意俯视图和主视图应一一对应画出,图1-2-4 中的双分型面注射模的俯视图如图3-2-45所示。

4.侧剖视图的绘制

同主剖视图一样,侧剖视图也是模具在合模状态下的全剖、阶梯剖或旋转剖视图。图1-2-4中的双分型面注射模的侧剖视图如图3-2-46所示。

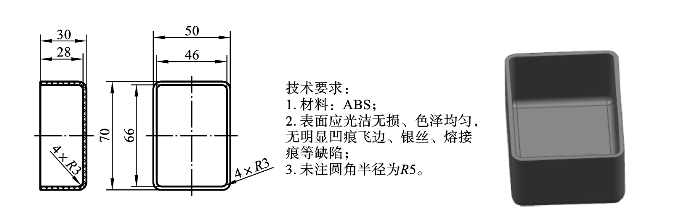

5.塑料件图的绘制

塑料件图是经模塑成型后所得到的塑料件图形,一般画在总装图的右上角,并注明材料名称及必要的尺寸。

塑料件图的比例一般与模具图上的一致,特殊情况可以缩小或放大。塑料件图的方向应与模塑成型方向一致(即与工件在模具中的位置一致),若特殊情况下不一致时,必须用箭头注明模塑成型方向。图1-2-4中的双分型面注射模装配图上的塑料件图如图3-2-47所示。

图3-2-45 俯视图的绘制

图3-2-46 侧剖视图的绘制

图3-2-47 塑料件图的绘制

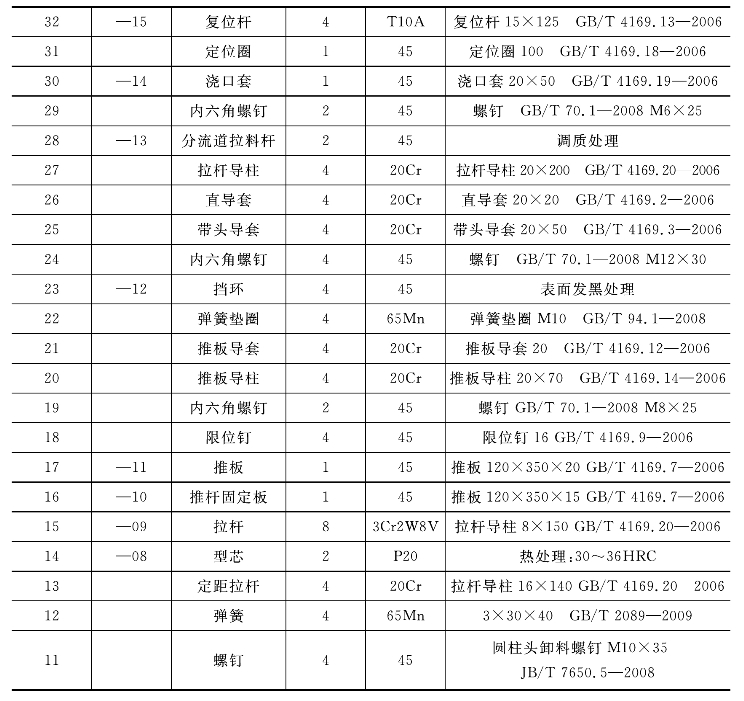

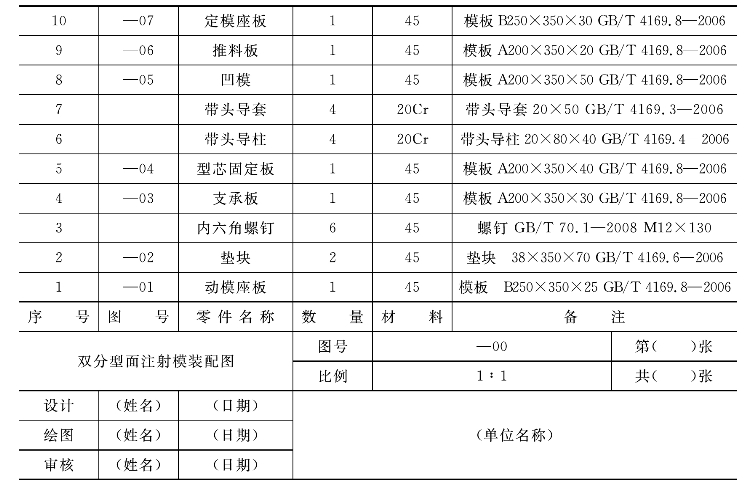

6.标题栏和明细表

塑料模装配图中的标题栏和明细表同冲模装配图的一样,这里不再赘述。图1-2-4中的双分型面注射模装配图上的标题栏和明细表见表3-2-3。

表3-2-3 双分型面注射模装配图中的标题栏和明细表

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。