抛光的方法有柔性机械抛光、机械化学抛光、电化学抛光和磁力抛光等。常用的柔性机械抛光形式是轮式抛光,其次是带式抛光和盘式抛光。此外,还有滚筒抛光(又称滚磨)等。

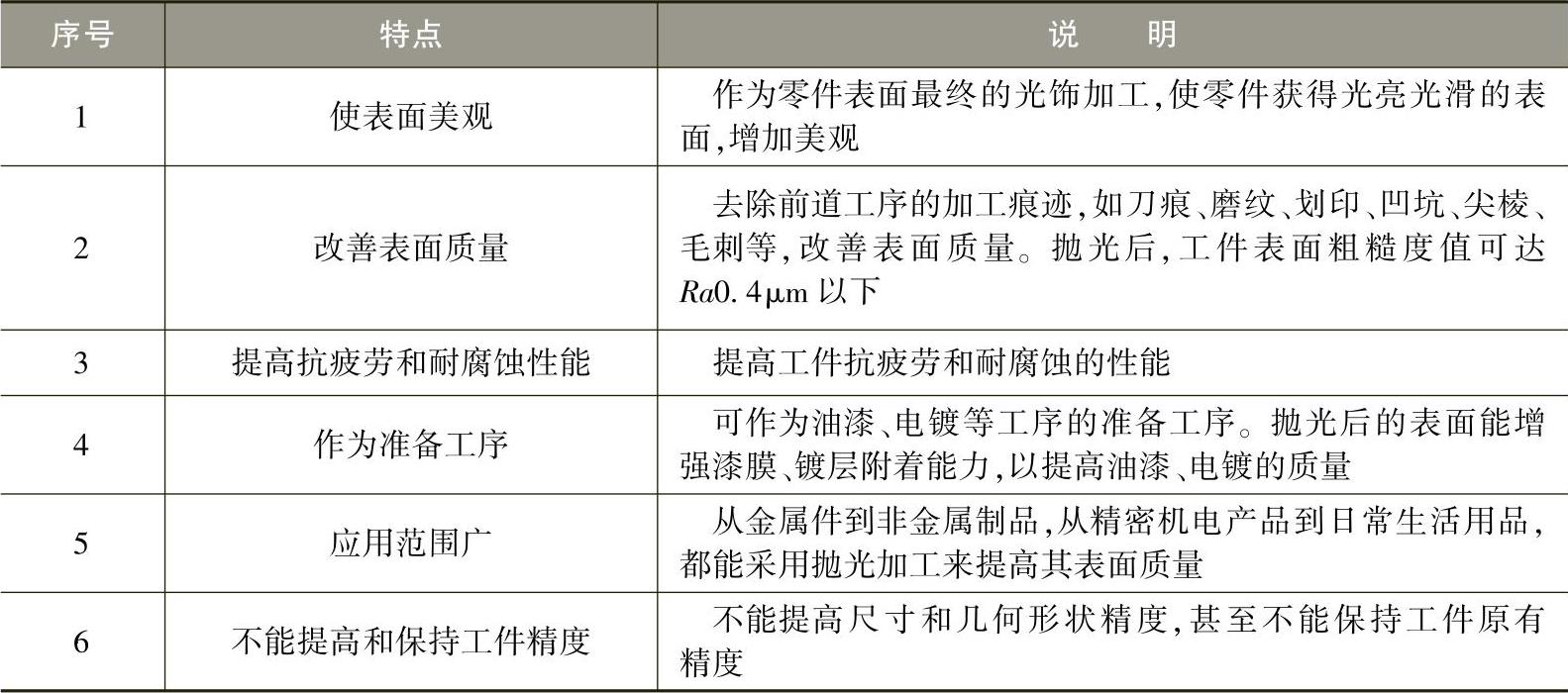

表10-12 抛光的特点

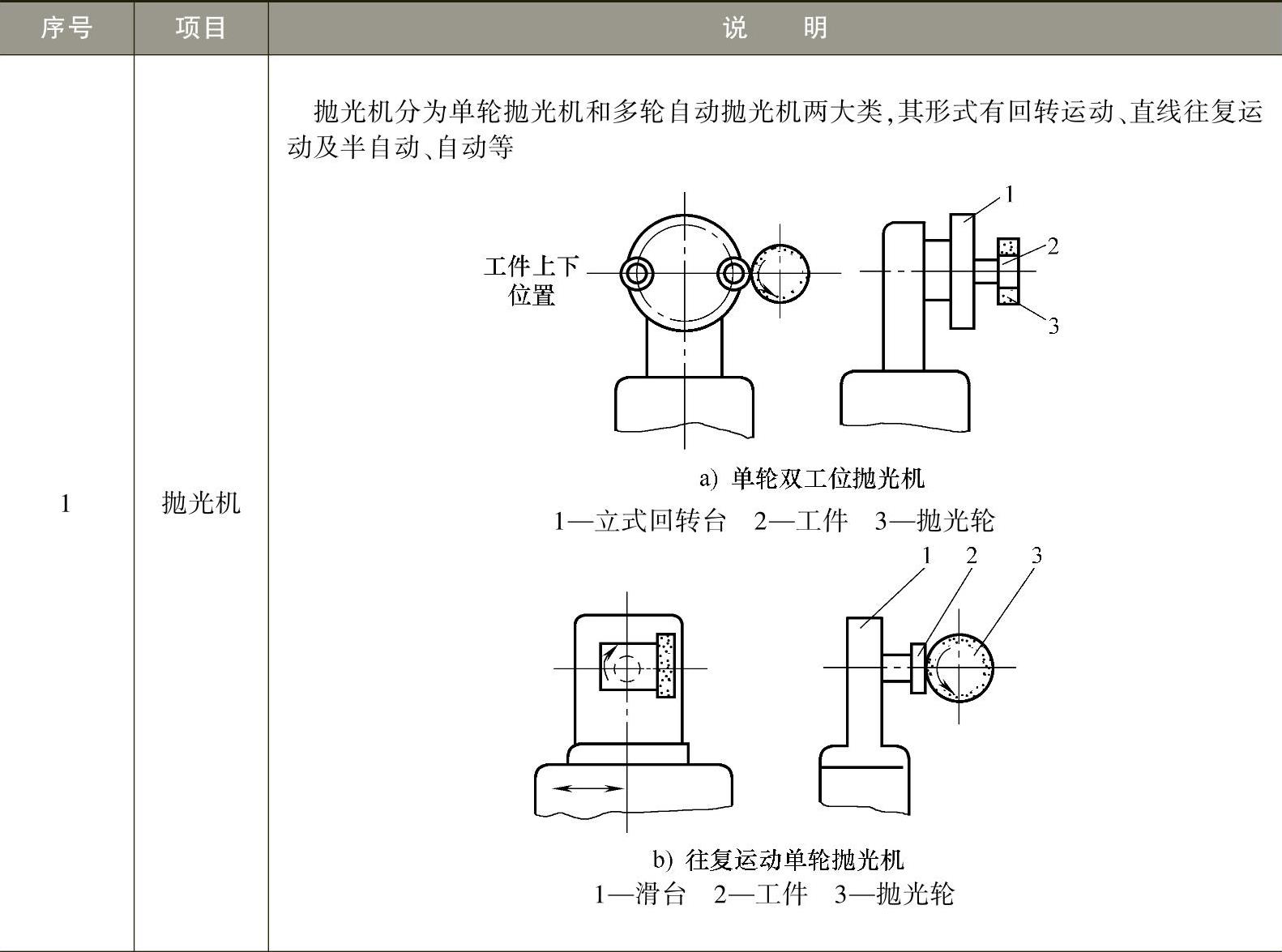

轮式抛光主要是在抛光机上用圆周速度为30~40m/s的抛光轮,并涂敷抛光剂(研磨膏)对工件进行抛光,也可用砂带磨床进行抛光,抛光的方法见表10-13。

表10-13 抛光机和抛光轮

(续)

1.磨料和抛光剂

(1)磨料 抛光常用软磨料,其种类和特性见表10-14。

表10-14 软磨料的种类和特性

(https://www.xing528.com)

(https://www.xing528.com)

(2)抛光剂 抛光剂的种类很多,在常温下可分为固体及液体两种。固体抛光剂又可分为油脂性和非油脂性两类。液体抛光剂大致分为乳浊状型、液状油脂型及液体非油脂型三类。最常用的是固体抛光剂,其中使用最为普遍的是熔融氧化铝和碳化硅,熔融氧化铝与抛光轮的胶接较牢靠,适用于抛光碳素钢、不锈钢及非铁金属,做粗抛光和半精抛光之用。碳化硅胶接性能比熔融氧化铝差,适用于抛光铁、黄铜、铝、锌(压铸件)及塑料等,可做半精抛光。

液中抛光用的抛光液,一般采用由氧化铬和乳化液混合而成的液体。氧化铬要经多次过滤,从粗抛光到精抛光要逐渐减少氧化铬在抛光液中的含量。

(3)氧化铝磨料粒度的选择 通常抛光工序要分为几道,采用不同粒度的磨料抛光轮依次进行。初始粒度取决于工件的材质、余量和前道工序的表面粗糙度值,原则上应在满足生产率的情况下,尽可能选用细一点的粒度。若前道工序为磨削,则可选择比砂轮粒度细20~30号的粒度。终止粒度取决于要求达到的表面粗糙度值。中间粒度依次按比前道工序细30~40号来选择。

2.工艺参数

抛光时的工艺参数除抛光轮、磨料及抛光剂的选择外,主要是确定抛光轮速度和抛光直线进给速度。

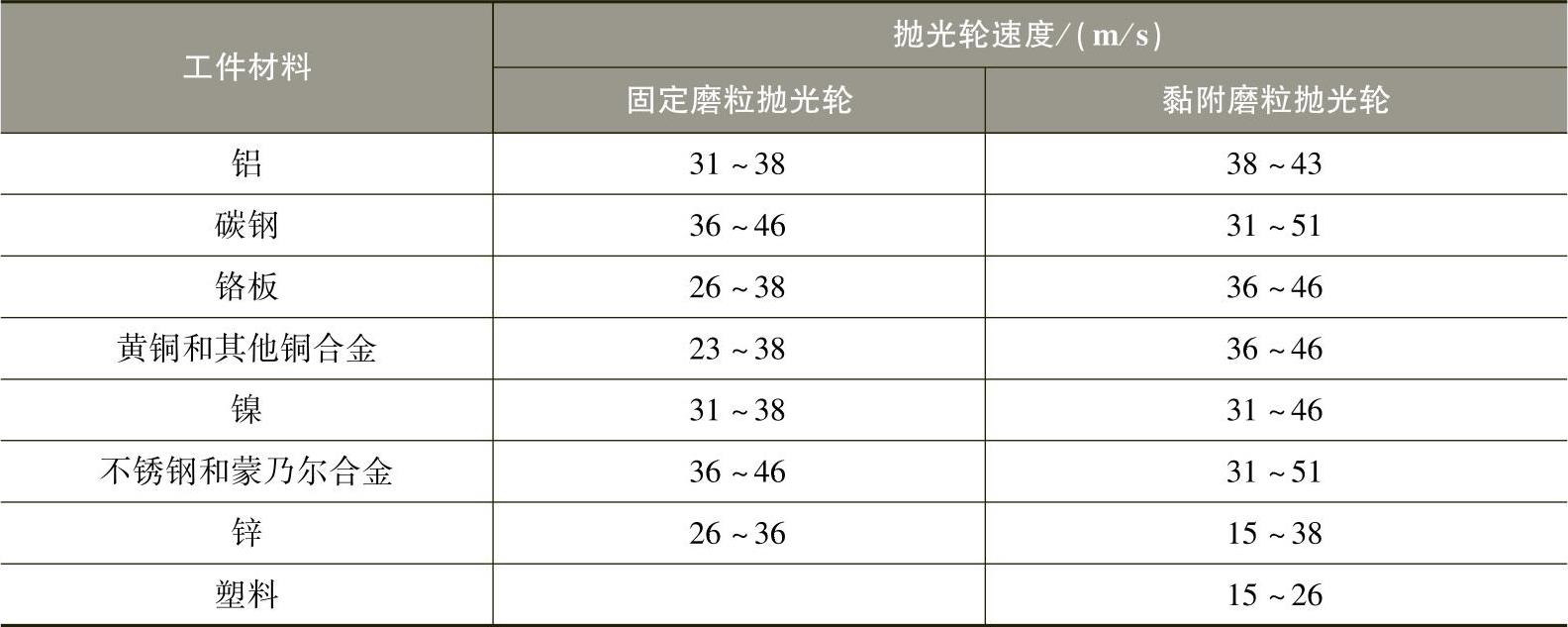

(1)抛光轮速度 抛光轮速度可参考表10-15。

表10-15 抛光轮速度

(2)抛光直线进给速度 对不锈钢产品,输送速度为3~12m/min;对碳钢和合金钢产品中的轿车散热器防护器,输送速度也为3~12m/min;而平板抛光时,输送速度则为12m/min。

☆考核重点解析

光整加工工艺主要用以获得较高的表面质量。学习本章时需要了解研磨、抛光、珩磨和超精加工的装置结构、原理及特点,掌握研磨、抛光、珩磨和超精加工有关工艺参数的计算,会使用研磨、抛光、珩磨和超精加工设备及装置,能合理选择研磨、抛光、珩磨和超精加工的工艺参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。