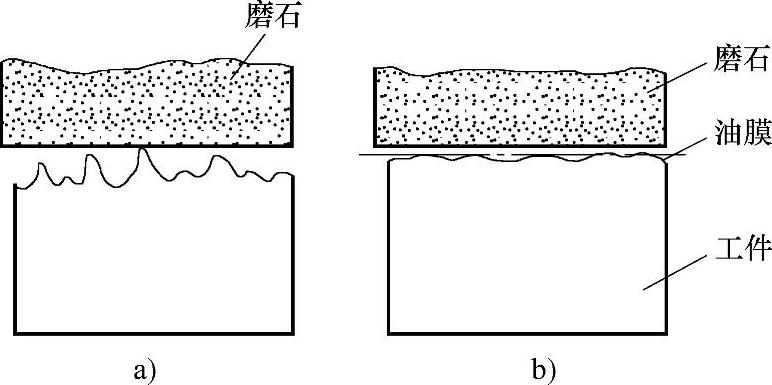

【摘要】:表10-5 超精加工的特点图10-10 超精加工切削过程a)开始切削 b)光整抛光当磨石最初和粗糙的工件表面接触时,实际接触面积少,单位面积上的压力大,工件表面与磨石之间也就不能形成完整的润滑油膜,此时磨石主要起切削作用,如图10-10a所示。

表面超精加工是利用细粒度的磨具(磨石)对工件施加很小的压力,并做往复振动和慢速纵向进给运动,以实现微量磨削的一种光整加工方法。

1.超精加工的原理

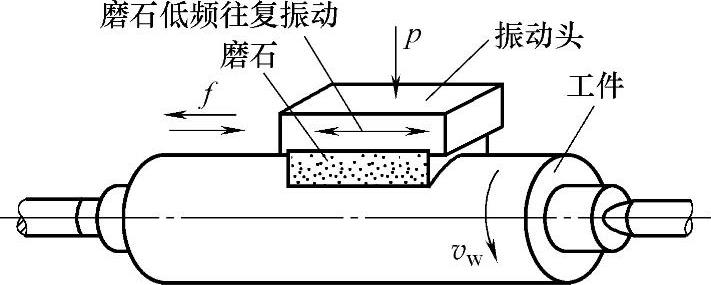

超精加工是在良好的冷却润滑条件下,用细粒度磨石、较低的压力、快而短促的往复振动来对低速旋转工件进行表面的光整加工,如图10-8所示。

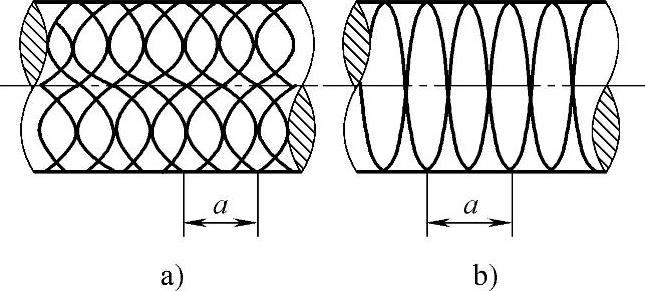

从磨粒在工件上运动的轨迹可以看到,当磨石振动频率一定时,若工件转速慢,就会出现余弦波网状轨迹,如图10-9a所示,工件的表面粗糙度值减小;若工件转速快,就会出现少头螺旋线痕迹,如图10-9b所示,工件的表面粗糙度值增大。

图10-8 超精加工

图10-9 磨粒在工件上的运动轨迹

(https://www.xing528.com)

(https://www.xing528.com)

图10-10 超精加工切削过程

a)开始切削 b)光整抛光

当磨石最初和粗糙的工件表面接触时,实际接触面积少,单位面积上的压力大,工件表面与磨石之间也就不能形成完整的润滑油膜,此时磨石主要起切削作用,如图10-10a所示。随着加工的继续进行,工件表面逐渐被磨平,同时极细的切屑被嵌入磨石的空隙中,磨石形成平滑表面。由于接触面积逐渐增大,单位面积上的压力也就不断降低,逐渐形成润滑油膜,磨石的自锐性也逐渐微弱,最后趋于自动停止切削,此时磨石主要起光整抛光作用,如图10-10b所示。

如果光滑的磨石表面又与粗糙的工件表面接触,由于粗糙的工件表面破坏了磨石的平滑表面,磨石又恢复了它的自锐性,从而形成切削过程的自动循环。

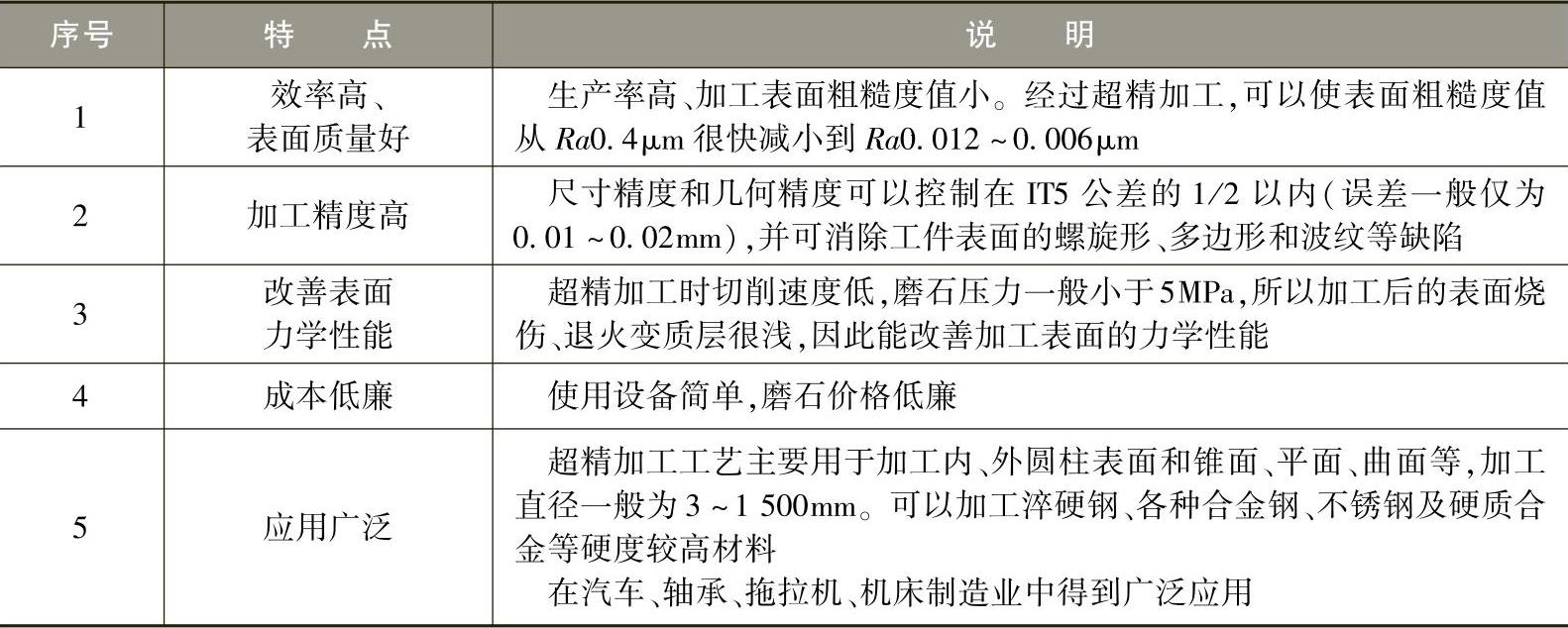

2.超精加工的特点

超精加工的特点见表10-5。

表10-5 超精加工的特点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。