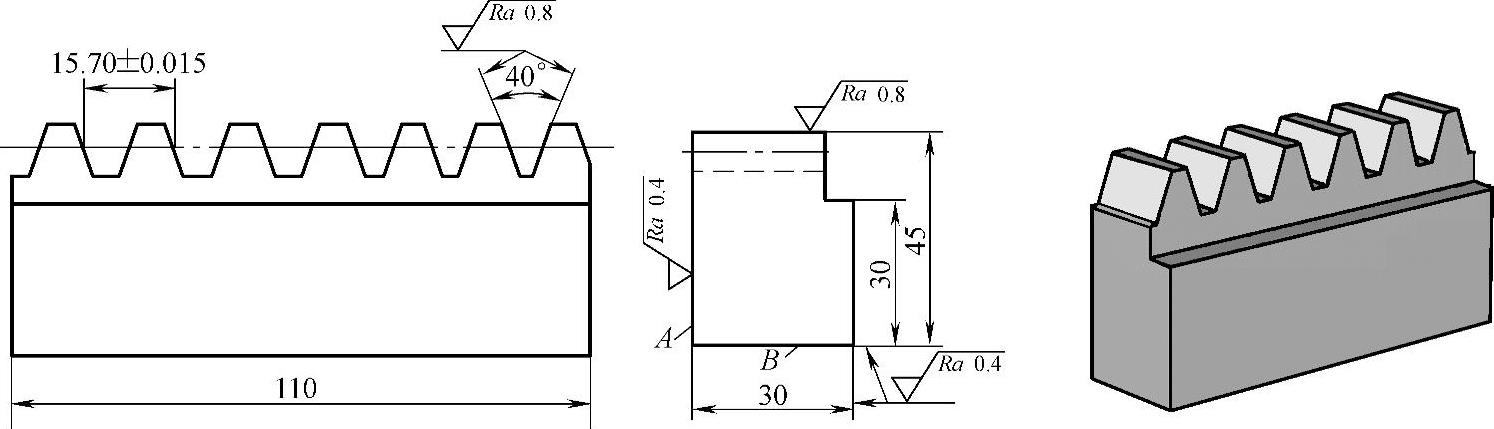

图9-13 精密齿条

1.工艺准备

(1)图样分析 图9-13所示为精密齿条。材料为45钢,齿面淬火硬度为52HRC。齿形模数m=5mm,齿距累积误差小于0.03mm。要求齿形与A面的垂直度误差不超过0.01mm。齿面的表面粗糙度值为Ra0.8μm。平面的表面粗糙度值分别为Ra0.4μm和Ra0.8μm。

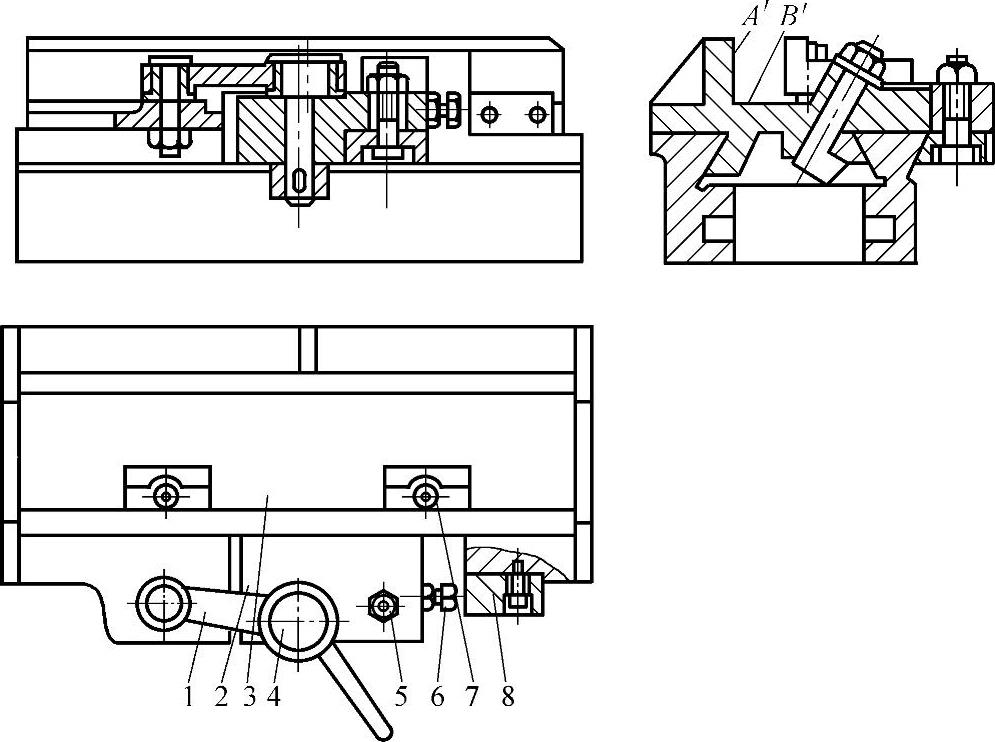

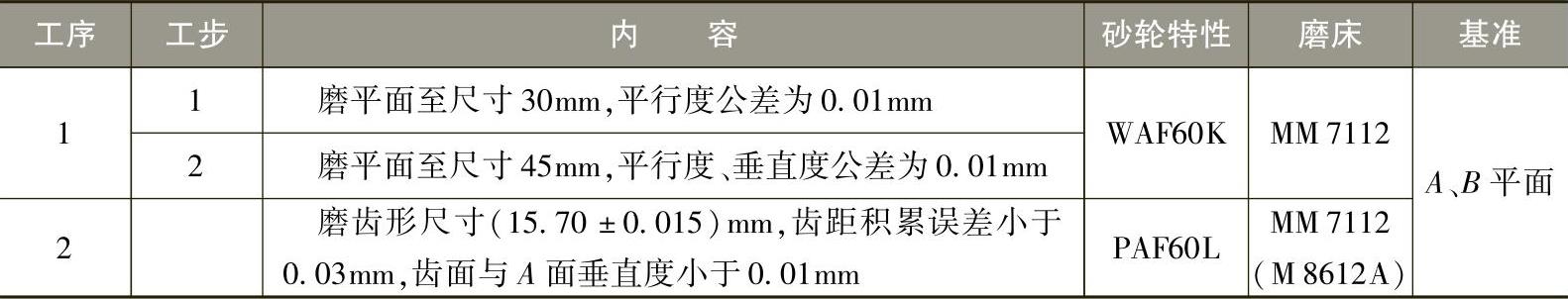

(2)磨削工艺 齿面经铣削加工留磨削余量0.30~0.35mm。齿条磨削工艺见表9-16,齿条的磨削以平面A为主要定位基准,以保证其垂直度公差。在平面磨床上磨削,需使用专用夹具装夹分度,图9-14所示为磨齿条的专用夹具。工件以基准A、B在夹具A′、B′面上定位,由压板夹紧。夹具采用步进式直线分度机构,磨好一齿后,转动偏心轮4,经连杆1带动上工作台3向左移动,并使定位块8与前引导部分2上的对定支承6靠紧,其工作台移动距离等于一个齿距,固定上工作台3即可磨削。磨完一齿后,再使前引导部分2预置一个齿距量。

图9-14 磨齿条的专用夹具

1—连杆 2—前引导部分 3—上工作台 4—偏心轮 5、7—螺母 6—对定支承 8—定位块

表9-16 齿条磨削工艺

预置齿距量方法如下:

1)旋松螺母5。

2)转动偏心轮4,使前引导部分2向左移动,置量块于对定支承6和定位块8之间,调整距离为工件的齿距。(https://www.xing528.com)

3)由螺母5锁紧前引导部分2。

砂轮的斜面由专用修整器修整。修整时,修整器轨迹平面应与砂轮中心一致,以保证砂轮的形状。

上述齿条在花键磨床上磨削时,工件用组合夹具装夹,可降低生产成本。工件的齿距精度由专用测量装置控制。磨削过程中,经过精确测量即可补偿齿距误差,故是一种简易可靠的加工方法。

(3)工件的定位夹紧 在花键磨床上工件采用组合夹具装夹。在平面磨床上工件用齿条专用夹具装夹。

(4)砂轮的选择 砂轮特性:WAF60K,PAF60L。

(5)设备的选择 M8612A型花键轴磨床,MM7112型精密卧轴矩台平面磨床。

(6)注意事项

1)注意减少砂轮主轴的轴向误差对加工精度的影响,操作时应重新调整主轴的轴向间隙。

2)注意磨削时的冷却润滑,以减少工件的热变形。

3)砂轮磨钝时,应及时修整。

2.精度检验及误差分析

齿条的齿形误差与砂轮的修整有关,齿距误差与专用夹具的分度精度有关。分度精度是指分度误差的大小,单个分度误差是指一个分度实际数值与理论数值之间的代数差,总分度误差是指在规定区间内,正分度位置偏差与负分度位置偏差的最大值绝对值之和。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。