1.硬质合金的磨削

(1)硬质合金特点 硬质合金是高硬度材料,通常用绿色碳化硅砂轮磨削。磨削比小(磨削比G=磨除金属体积/砂轮消耗体积),磨削力大,磨削温度高。常用硬质合金按其化学成分可分为四类:钨钴类、钨钴钛类、钨钛钽(铌)钴类、碳化钛基类。硬质合金的化学成分主要是碳化钨(WC)、钴(Co)、碳化钛(TiC),其他还有碳化钽(TaC)或碳化铌(NbC),硬质合金的硬度约在80HRC左右,且热导率很小。磨削热集中在工件表面,易产生磨削裂纹。目前已广泛采用超硬磨具金刚石砂轮对此类合金进行磨削。

(2)金刚石性能 金刚石是超硬磨料,金刚石分天然和人造两种,人造金刚石是在高温高压条件下,借助合金的催化作用,由石墨转化为碳的同素异形体。其硬度高达10000HV,磨削比大,磨粒尖角锋利,不易磨损,使用寿命长,磨削时产生的磨削力及磨削热小,见表9-6,且导热率大。加工中常用人造金刚石。金刚石的热稳定性差,磨削温度在600~700℃以上时,其碳原子易扩散到铁族金属内形成碳化物,造成化学磨损。

表9-6 各种磨料的物理性能

(3)金刚石砂轮结构 金刚石砂轮属于超硬磨具,其结构与普通砂轮不同,它由工作层、过渡层及基体三部分组成,其结构及型号如图9-11所示,工作层由金刚石、结合剂和填料组成。工作层的磨料、粒度、结合剂、浓度等是超硬磨具的主要特性参数。过渡层由结合剂、金属粉末和填料组成,其作用是使工作层与基体牢固结合。基体一般由铝或钢制成各种形状,以适应不同的加工要求,常用形状型号规格如图9-12所示。

金刚石砂轮分别用于外圆磨削、内圆磨削、平面磨削、无心磨削、切断、刀具刃磨、量规和游标卡尺的两侧内端面磨削等。

磨料是金刚石砂轮的第一特性要素。各种人造金刚石有不同特点,人造金刚石晶体呈针状或等积形,晶面粗糙,切削刃尖角锋利。人造金刚石工作层用树脂结合剂或金属结合剂制造。根据人造金刚石晶体的形状和强度,分成多种型号,常用的有RVD、MBD和SCD三种,见表9-7。

人造金刚石砂轮除了加工硬质合金材料外,也用于玻璃、陶瓷、石材、宝石、地砖和铁族材料的磨削,用普通砂轮磨这些材料时,磨削比小,较难磨。

图9-11 金刚石砂轮的结构及型号

1—工作层 2—过渡层 3—基体

图9-12 金刚石砂轮的形状型号规格

a)平形砂轮 b)薄片砂轮 c)杯形砂轮 d)碗形砂轮 e)碟形砂轮 f)单面凹砂轮 g)双面凹砂轮

粒度是金刚石砂轮的第二特性要素,人造金刚石磨料的粒度用筛网法测定。粒度分为窄范围和宽范围两种。

表9-7 人造金刚石的种类

窄范围粒度号为:16/18、18/20、20/25、25/30、30/35、35/40、40/45、45/50、50/60、60/70、70/80、80/100、100/120、120/140、140/170、170/200、200/230、230/270、270/325、325/400。

宽范围粒度号为:16/20、20/30、30/40、40/50、60/80。

常用粗粒度窄范围的筛孔尺寸见表9-8,除粗磨粒外还有微粉粒度。

表9-8 金刚石粗粒度窄范围的筛孔尺寸

粒度的选择直接影响要加工工件的加工表面粗糙度及磨削效率,也影响金刚石的消耗。通常,粗磨时用粒度50/60,精磨时用粒度200/230。

金刚石砂轮粒度按加工表面粗糙度选择的方法见表9-9。

表9-9 金刚石砂轮粒度按加工表面粗糙度选择的方法

结合剂是金刚石砂轮的第三特性要素,金刚石砂轮常用的结合剂有金属结合剂(代号M)和树脂结合剂(代号B)两大类。

常用的金属结合剂是由铜、锡、银、钴、镍等金属粉末配比烧结而成的青铜结合剂,它的特点是结合力强,耐磨性好,磨耗小,能使工作层表面较长久地保持外形轮廓,使用寿命长,并能承受较大的磨削力,故青铜结合剂金刚石砂轮最为常用。另一种金属结合剂用于电镀磨具中,其采用电镀法将磨料镀覆于磨具基体的工作面上,常用的电镀磨具有电镀磨头等。

树脂结合剂的特点是其自锐性好,磨削热小,砂轮不易堵塞;磨削效率较高,适用范围也比较广泛,常用于刀具刃磨中。砂轮制造厂通常采用酚醛树脂、聚酰亚胺树脂。树脂结合剂与青铜结合剂比较,结合力较弱,不宜结合较粗磨粒,且耐热性差,不适宜较重负荷磨削,保存期较短。

金刚石砂轮的第四特性要素是浓度。在选择浓度时,则要涉及工艺成本,通常,可根据磨具的形状、粒度、结合剂以及加工方式等因素来选择金刚石砂轮的浓度。

金刚石砂轮的浓度是指工作层内每立方厘米体积中含有金刚石的质量,浓度越高,其含量也越多。表9-10所示为浓度标准代号,共分为五种浓度:25、50、75、100、150,浓度代号100是表示工作层内每立方厘米体积中含有金刚石0.88g,标准规定每25%浓度的磨料含量为0.22g,则浓度代号75的磨料含量应为0.66g,其余浓度按相同方法计算。高浓度金刚石砂轮保持形状能力强,耐用;同时在同一砂轮圆周速度条件下,砂轮表面的金刚石数量多,则可减小磨削力和磨削热。低浓度砂轮的总磨耗量小,但浓度过低,金刚石易损耗。

表9-10 金刚石砂轮的浓度标准代号(https://www.xing528.com)

一般可按下列方式选择浓度代号:

1)树脂结合剂磨具采用浓度代号为50~100,青铜结合剂磨具采用浓度代号为75~150,电镀磨具采用浓度代号为150。

2)粗磨采用高浓度代号,半精磨和精磨采用中浓度代号。

3)工作面窄的磨具或成形磨削采用较高的浓度代号。

4)要求使用寿命长的磨具采用较高的浓度代号。

人造金刚石砂轮工作层厚度有1.5mm、2mm、3mm、4mm和5mm多种,工作层较厚的人造金刚石砂轮使用寿命长,但价格较高。

(4)用人造金刚石砂轮磨削硬质合金 磨削时按加工的零件选择砂轮,例如用人造金刚石砂轮磨削硬质合金铣刀,则应选择金刚石砂轮的标记(形状、尺寸、工作层厚度、金刚石型号、粒度、结合剂及浓度)为:11V9100×40×20×3RVD80/100B75。磨削时的注意事项见表9-11。

表9-11 磨削时的注意事项

(续)

表9-12 砂轮的圆周速度

表9-13 常用背吃刀量

2.自熔耐磨合金材料的磨削

(1)自熔耐磨合金材料的磨削特点 自熔耐磨合金热喷焊是近年来发展的新工艺,零件表面经喷焊一层合金材料后,具有极高的硬度,耐磨性和耐蚀性也较强。常用的自熔耐磨合金有NiCr15C、NiCr16A、NWC35等,这些材料的特点是硬而黏,几乎无法用刚玉类和碳化硅类砂轮磨削。

(2)磨削自熔耐磨合金材料 目前,改良品种的金刚石砂轮RVDⅡ适用于磨削高硬高韧性材料。砂轮在磨削过程中磨粒的切削刃能不断更新,使砂轮保持锋利。金刚石砂轮选择树脂结合剂,浓度代号为75,粒度粗磨时选用粗度为40/45或更粗,因热喷焊层的磨削余量较大,粗粒度砂轮可提高生产率。精磨选用粒度范围在70/80~100/120。例如用改良的金刚石砂轮磨削NiCr15C自熔耐磨合金,生产率可提高7倍。磨削声音清脆,磨削效果良好,用立方氮化硼砂轮磨削效果也很好。

3.不锈钢、高速钢和钛合金等材料的磨削

(1)不锈钢的磨削特点 不锈钢的种类很多,其化学成分、硬度、韧性、热导率等均有很大差别。如奥氏体不锈钢(2Cr13Mn9Ni4)有相当的韧性;马氏体不锈钢(2Cr17Ni2)则硬而黏,磨削不锈钢产生的磨削热和塑性变形很大。不锈钢的热导率较低,会引起加工表面的高温退火,深度达0.01~0.02mm。不锈钢中的微量元素(硫、硅)对磨削效果也有很大的影响,虽然不锈钢的磨削力与一般钢材相比只高10%左右,但砂轮的堵塞和黏结磨损严重,使磨削热偏大,并产生较大的内应力。通过提供合适的切削液,可抑制磨削热的产生,防止砂轮堵塞,以及工件表面烧伤和划伤。磨不锈钢用质量分数为10%的活性硫化极压添加剂制的乳化液,其磨削效率比普通乳化液高4~13倍。

磨不锈钢可用白刚玉、单晶刚玉砂轮和立方氯化硼超硬磨具磨削,其中以超硬磨具立方氯化硼砂轮效果最好,普通砂轮粒度为F36、F46和F60。磨削余量为0.15~0.3mm。刚玉砂轮的磨削条件见表9-14。

表9-14 刚玉砂轮的磨削条件

立方氮化硼砂轮属于超硬磨料,它有四个特性参数以供选择。立方氮化硼用六方氮化硼为原料,以适当催化剂在超高压、超高温条件下合成,呈棕黑色。立方氮化硼(CBN)的硬度仅次于金刚石,为8000~9000HV(见表9-6),耐热温度为1400~1500℃,比金刚石高700~800℃;它的热稳定性较好,它对铁族金属的化学惰性优于金刚石,与碳在2000℃以上才起化学反应,故磨削铁族材料时会发生化学磨损,立方氮化硼(CBN)的导热性良好,在磨削硬而韧的钢材时,磨削效果优于硬质合金。立方氮化硼的粒度与金刚石相同,多用树脂结合剂制造,浓度在100~150之间。

(2)高速钢的磨削特点 高速钢刀具在600℃时切削,仍能保持其硬度。常用于制造形状复杂的齿轮滚刀、拉刀等。高速钢的种类很多,如硬度极高的高钒高速钢,既硬又黏的高钴高速钢。常用的高速钢有W18Cr4V、W9Cr4V2等,均属难磨的材料。采用超硬磨具立方氮化硼砂轮磨高速钢可提高砂轮寿命、减小磨削力和磨削温度,磨削力为一般磨削的1/4~1/5,磨削温度只有400℃。磨削时,应该选用较小的磨削用量。通常砂轮圆周速度为15~30m/s,工件圆周速度为10~20m/min,纵向进给速度为0.5~1m/min。背吃刀量为0.002~0.010mm。立方氮化硼不可使用水溶切削液,因为在磨削高温下氮化硼在水蒸气加到1200℃时,会与水发生化学反应,造成砂轮磨耗,故常采用干磨法或使用煤油等矿物油湿磨。

(3)钛合金的磨削特点 钛合金有极高的硬度。磨削时,钛合金有极高的化学活性,其片状的钛屑会黏附在磨粒表面,黏附的磨屑产生化学作用,使磨粒表面出现许多皱折和微孔,丧失切削的能力。磨钛合金产生的磨削力比磨45钢大4倍,磨削热比磨45钢大1.5~2倍。磨削温度在1000℃左右。高温使材料发生金相变化,且使砂轮急剧磨损,如磨削钛合金TC9(Ti6.5Al-3.5Mo-2.5Sn-0.3Si)可采用以下两种方案:

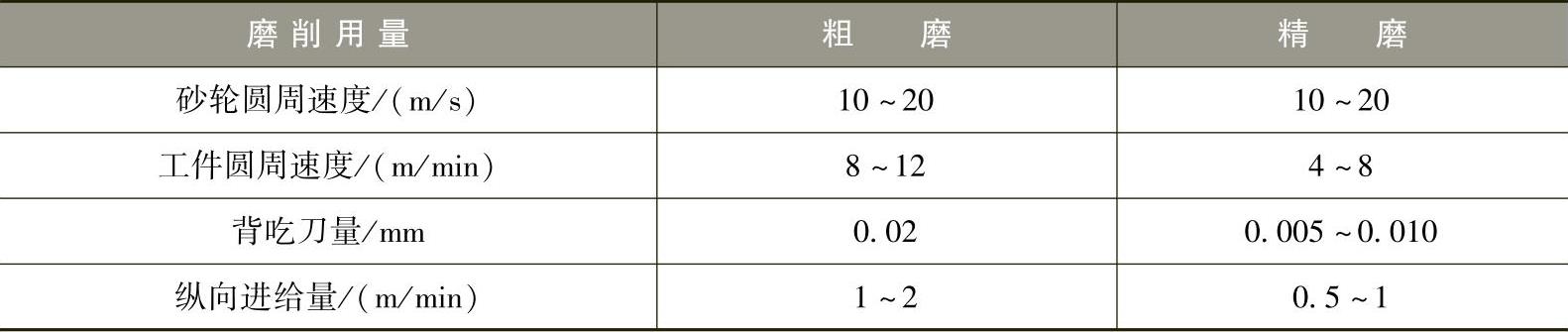

1)采用绿色碳化硅磨料(GC)加混合磨料(PA、SA、MA)的砂轮磨削,磨削用量见表9-15,砂轮应选用低的圆周速度,砂轮粒度为F46~F60,温度降至600℃。

表9-15 外圆磨削用量

2)采用立方氮化硼(CBN)砂轮磨削,效果比混合磨料砂轮好。砂轮圆周速度为30~50m/s,工件圆周速度为15~30m/min,背吃刀量为0.025~0.010mm,此方案的效果较第一方案高50~60倍。

(4)高温合金的磨削特点 高温合金具有强度高、韧性大、导热性差的特点。磨削过程中产生大量的磨削热,温度高达1000~1500℃,砂轮呈黏附型磨钝。加工此类合金时宜采用立方氮化硼(CBN)和白刚玉(WA)砂轮,可获得较好的磨削效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。