这类零件的磨削特点是具有分度的加工要求,即在完成一个表面的加工以后,需依次使工件随同夹具上分度装置的可动部分转过一定角度或移动一定距离,对下一个表面进行加工,直至完成全部磨削加工内容。分度分为圆周分度和直线分度两大类。

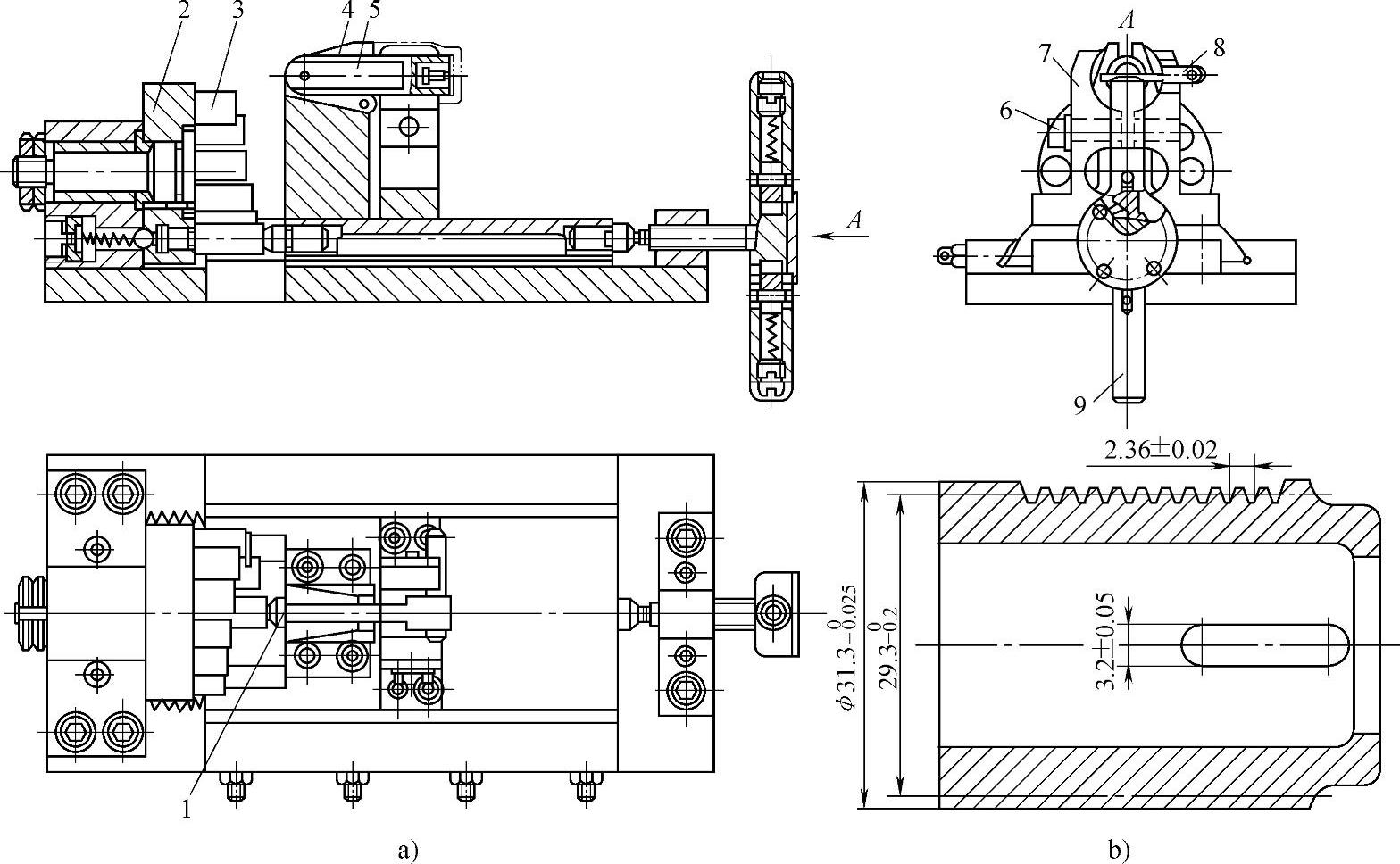

(1)齿条磨削 齿条用于齿轮传动中,齿条的齿距与齿轮的齿距相等,其齿距p=πm(m为模数),齿条的齿廓是直线,齿廓的倾斜角等于压力角(米制齿轮)α=20°,通常采用带分度装置的夹具成形磨削齿条。图9-1b所示的零件齿条模数m=0.75mm,工件用夹具装夹进行加工,如图9-1a所示,工件以ϕ31.30-0.025mm外圆在弹性支架7的孔中定位。消除四个自由度,又以端面限制一个自由度,最后以塞块8插入工件的(3.2±0.05)mm槽中,限制一个自由度,工件在夹具中完全定位。当磨完第一齿槽后,转动分度盘2和手柄9,使圆头销1与另一个分度销3接触,滑板轴向等距离直线分度,由于11个分度销的长度尺寸精度较高,故夹具可获得较高的分度精度。磨削时,需将砂轮用修整器修成40°角的成形砂轮,这种方法适用于成批生产中。

图9-1 磨齿条夹具

a)夹具 b)工件简图

1—圆头销 2—分度盘 3—分度销 4—支架 5—叉形定位件 6—螺钉 7—弹性支架 8—塞块 9—手柄

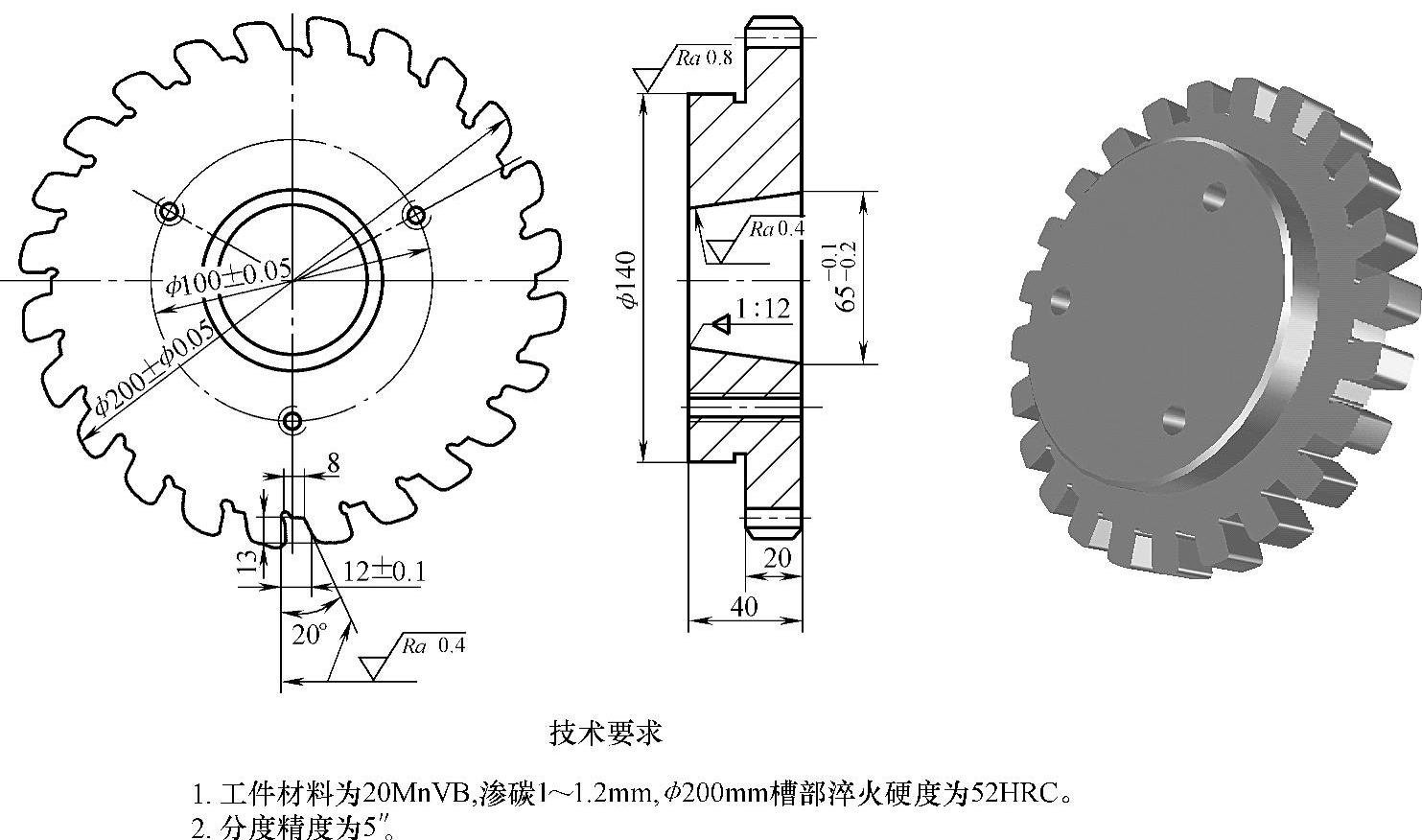

(2)精密分度板磨削 图9-2所示为花键轴磨床的分度板,材料为20MnVB,渗碳淬火硬度为52HRC,磨削表面1∶12圆锥孔,表面粗糙度值为Ra0.4μm,用量规检验接触面大于80%。分度板斜槽为单斜槽式,斜角α=20°,槽口尺寸为(12±0.1)mm,用ϕ10mm检验棒测量齿槽尺寸。分度板精度很高,故分度槽采用专用机床加工,利用圆分度误差封闭性原理,提高齿槽的分度精度。现以四槽分度板为例说明其原理:如图9-3所示,假设工件分度原始误差为零,并用相邻齿定位,再调整支承,使第一槽磨去α值,则第二槽必磨去2α值,其余类推磨完四槽,第一槽与第四槽的相邻分度误差为3α,而其余槽相邻分度误差为零。继续调整支承,将诸槽磨削至火花均匀,使误差均分,即可达到极高的分度精度。花键轴磨床的分度板成批生产的磨削工艺见表9-2。先磨削1∶12圆锥孔,然后以1∶12圆锥孔为基准,用心轴装夹磨削各齿槽。齿槽为单斜槽式,先磨通过中心的槽面,磨削时对刀,使砂轮端面对准工件中心。齿槽的斜角α=20°,由砂轮修整器调整控制修整角度。专用角度修整器具有较高的精度,以保证金刚钻的修整轨迹成α=20°角。齿槽的分度精度以通过中心的槽面为基准,故此槽面应达到位置度为0.005mm,分度精度由分度检验仪测量。

图9-2 花键轴磨床的分度板

图9-3 齿槽磨削工作原理

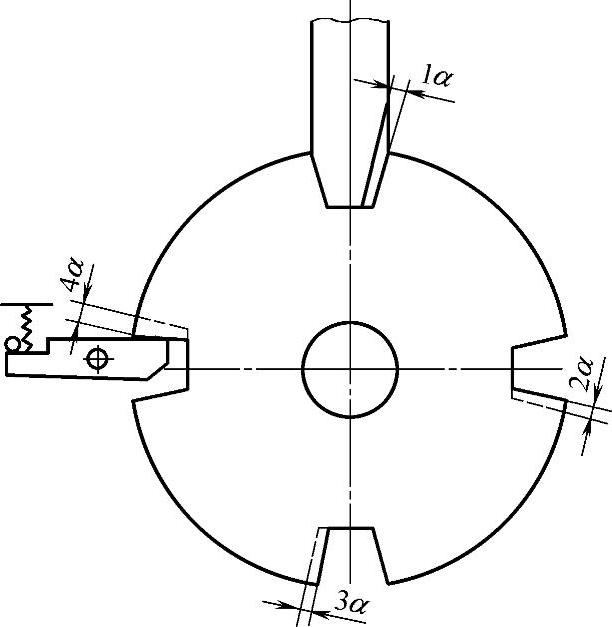

(3)多齿盘磨削 图9-4所示为多齿盘分度装置,上齿盘10的下面带有三角形端齿,下齿盘8也有同样的三角形端齿,两者啮合。分度时将手柄4按顺时针方向转动,带动扇形齿轮3、齿轮螺母2转动,使移动轴1上升,将工作台抬起,上下齿盘脱开,将工作台转动即可实现分度。转到所需角度后,将手柄反转,即可使工作台下降端齿啮合且锁紧。

表9-2 分度板磨削工艺(https://www.xing528.com)

多齿盘可用于各种零件的精密分度、角度加工和测量。常见的型号有80601、80603型,如图9-4所示。

图9-4 多齿盘分度装置

1—移动轴 2—齿轮螺母 3—扇形齿轮 4—手柄 5—刻度圈 6—定位器 7—定位销 8—下齿盘 9—轴承内座圈 10—上齿盘

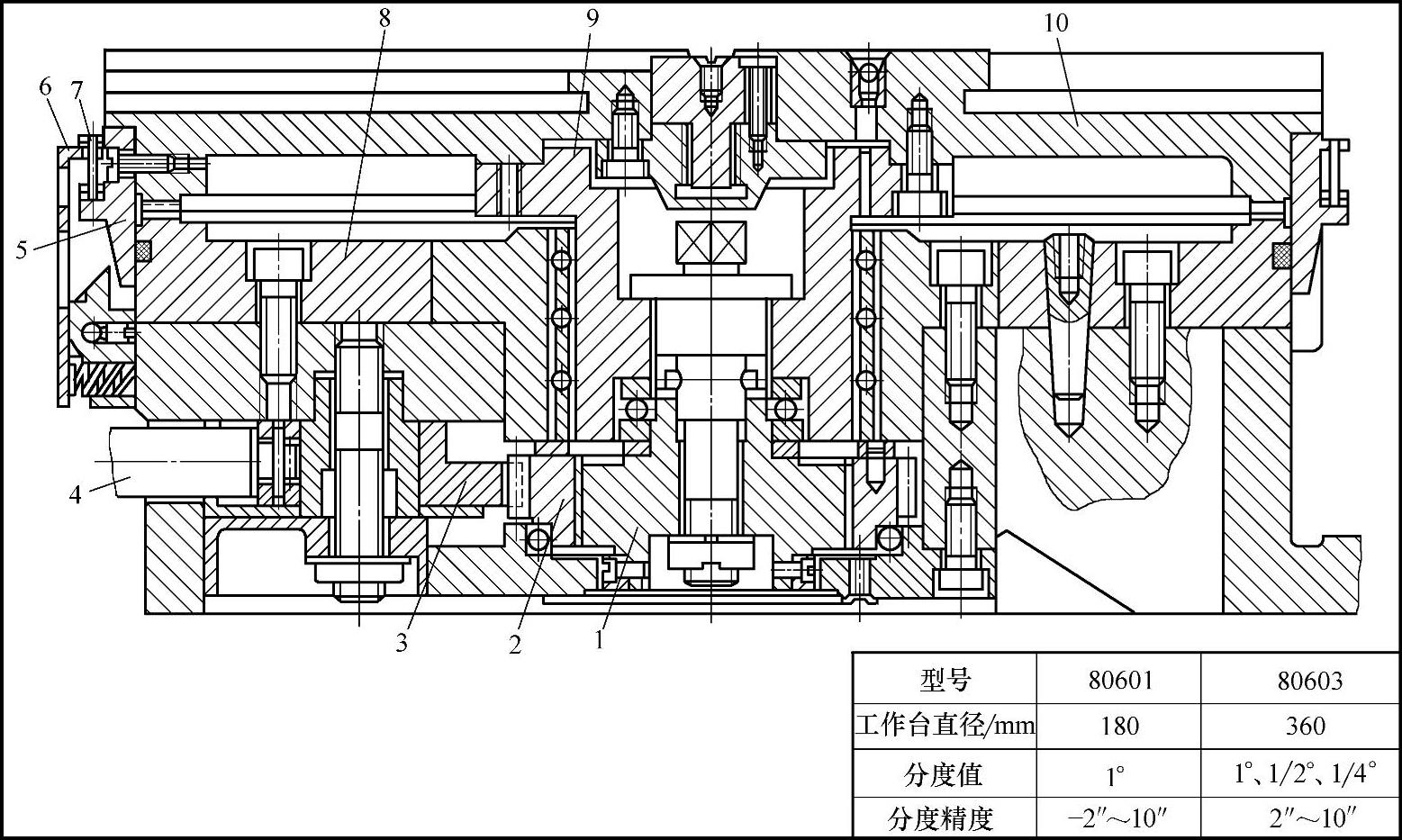

图9-5 多齿盘

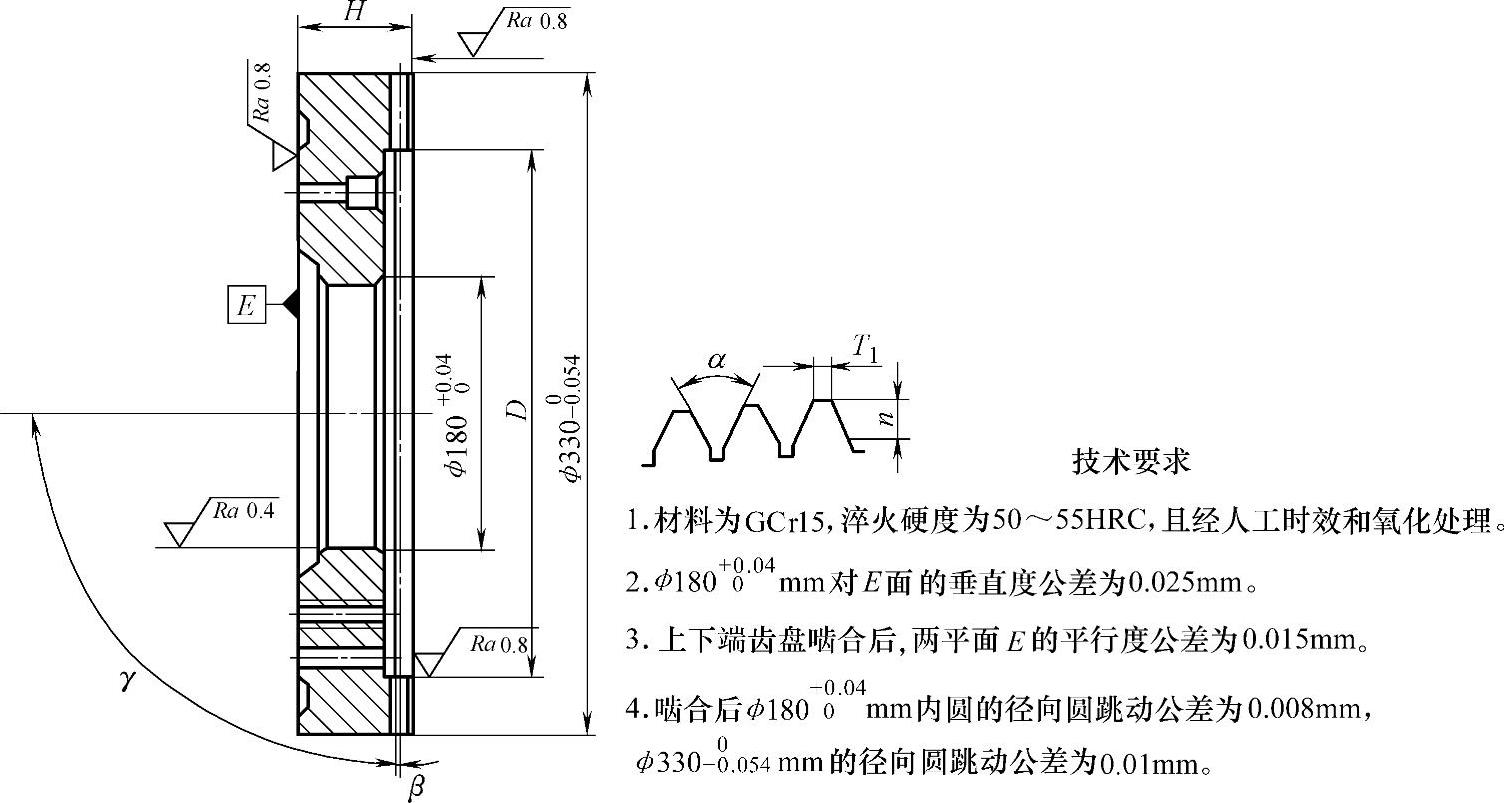

图9-5所示为多齿盘,零件材料采用GCr15制造,淬火硬度为50~55HRC,且经人工时效和氧化处理。其主要技术要求是平面E对ϕ180+0.040mm内圆轴线的垂直度公差为0.025mm,上下端齿盘啮合后,厚度尺寸为(45.1±0.3)mm;上下端齿盘啮合后,两平面E的平行度公差为0.015mm;啮合后ϕ180+0.040mm内圆的径向圆跳动公差为0.008mm;ϕ3300-0.054mm的径向圆跳动公差为0.01mm。多齿盘常见的齿数有360、720和1440等。齿形角α=60°,其齿顶宽度尺寸T有0.6mm、0.3mm、0.15mm等几种。

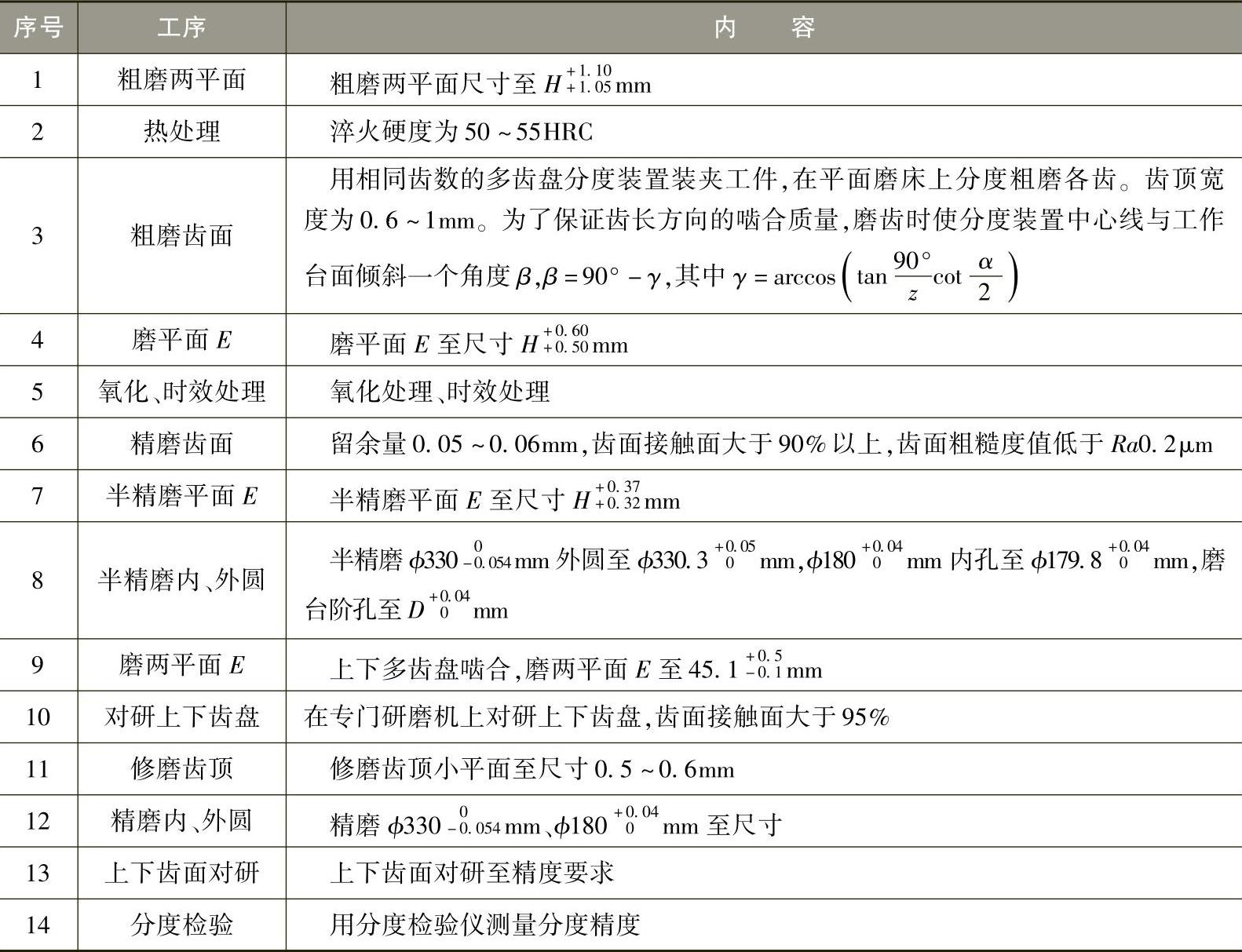

多齿盘加工采用组合件磨削,即单配磨削,以保证一副齿盘(上下齿盘)的啮合分度精度。多齿盘的磨削工艺见表9-3。

表9-3 多齿盘的磨削工艺

(4)齿条、分度板、多齿盘工艺特点 齿条、分度板、多齿盘的磨削工艺特点见表9-4。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。