1.工艺准备

(1)图样分析 图7-3所示为精度为6级的精密梯形丝杠,材料为45钢,调质硬度为250HBW。螺纹牙型角α=30°,牙型半角极限偏差15′。螺纹中径尺寸为ϕ53.5-0.0370-0.0392mm,螺纹螺距P=3mm,单个螺距公差为0.006mm,每100mm长度范围的螺距累积公差为0.006mm。螺纹表面粗糙度值为Ra0.2μm。

图7-3 精度为6级的精密梯形丝杠

图7-3 精度为6级的精密梯形丝杠(续)

(2)磨削工艺 磨削丝杠时,要经过粗、精磨各外圆和磨削螺纹三个阶段。

车削螺纹时,中径尺寸已留磨削余量1.5~2mm。采用单线砂轮磨削法对螺纹进行粗、精磨,粗磨时留精磨余量0.08~0.10mm。

磨削用量为:υs=35m/s,nw=2~3r/min,ap=0.03~0.005mm。

丝杠的磨削工艺见表7-12。

表7-12 丝杠的磨削工艺

图7-4 螺距误差曲线和校正尺的测量

(3)注意事项 磨削丝杠时的注意事项见表7-13。

表7-13 磨削丝杠时的注意事项

2.精度检验及误差分析

精密丝杠的中径可用三针测量法测量。钢针直径d0按公式计算,即

d0=0.518P

=0.518×3mm=1.554mm

千分尺读数按公式计算,即(https://www.xing528.com)

M=d2+4.864d0-1.866P

=53.5mm+4.864×1.554mm-1.866×3mm

=53.5mm+7.558mm-5.598mm

=55.46mm

螺纹的牙型半角可在万能工具显微镜上测量。

螺距的测量采用静态测量法,如利用测长仪和测量螺距的专用设备等进行测量。静态测量比较稳定,但测量值不能反映螺旋线的全面情况。因此,对于精密丝杠已逐步采用动态测量法测量,并采用螺旋线轴向公差要求。

螺距误差是由多种原因造成的,如螺纹磨床螺距传动链的误差,工件的热变形的影响等都会造成螺距误差。

螺距误差可以用螺纹在平面上的展开图表示。如图7-5所示,螺距误差可分为三种:局部性误差、周期性误差、渐进性误差。按误差的特性来分析产生的原因,可消除误差,提高螺距精度。三种螺距误差分析如下:

(1)局部性误差 局部性误差往往是因为材料的局部缺陷和其他一些偶然因素引起的,它只出现在螺纹表面个别局部位置,没有任何规律,如图7-5a所示。

(2)周期性误差 周期性误差主要由磨床螺距传动链各元件引起,如丝杠、主轴、齿轮等的周期性误差。在螺旋面上它是按一定规律出现的误差,如图7-5b所示。

(3)渐进性误差 除磨床丝杠本身的渐进性误差外,温度变化也是产生此类误差的主要因素之一。如图7-5c所示,其误差呈直线状,因此螺纹磨削时要注意磨削热对螺距误差的影响。

图7-5 螺距误差

a)局部性误差 b)周期性误差 c)渐进性误差

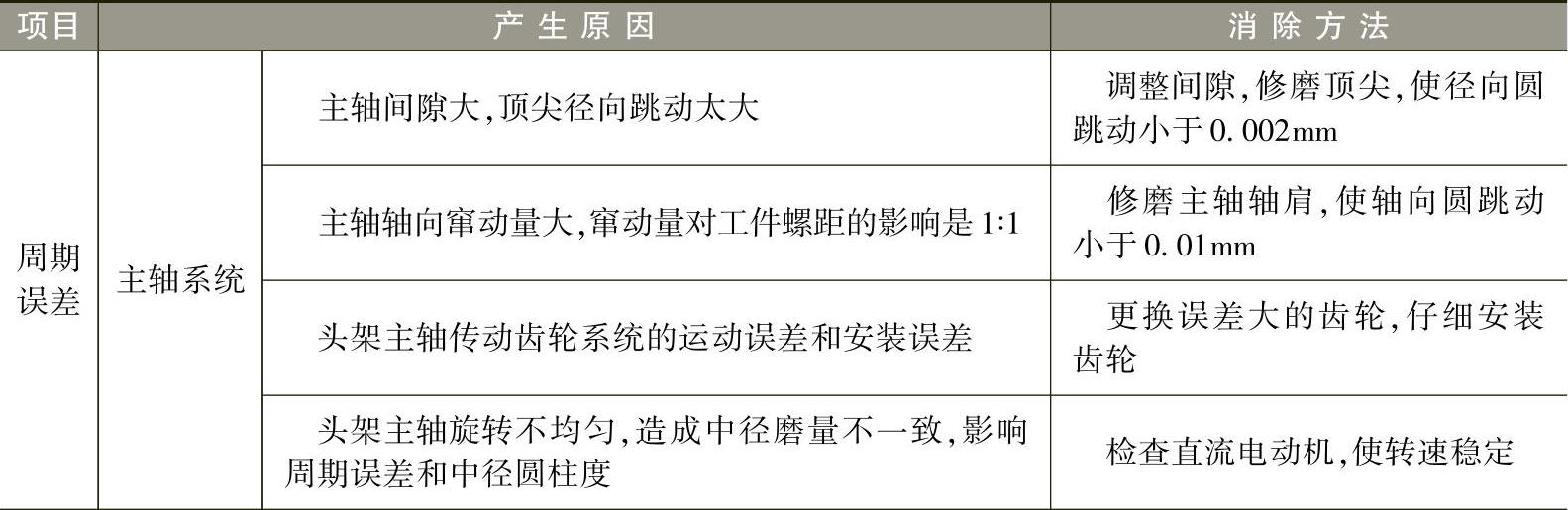

螺距误差产生原因及消除方法见表7-14。

表7-14 螺距误差产生原因及消除方法

(续)

☆考核重点解析

精密丝杠磨削在高级理论和技能考核中也占有一定比例,因此本章需要了解丝杠的精度等级及三针测量法测量螺纹的各种计算,掌握精密丝杠磨削工艺和磨削方法,并会用三针测量法测量各种螺纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。