【摘要】:磨削轴类工件时,一般选用中心孔作为定位基准,其精度会直接影响加工质量。使用锥角为60°的单叶双曲形中心孔和缩短60°圆锥面长度均能减小中心孔同轴度误差,还可采用经过热处理淬硬的中心孔堵头作为工艺定位基准,如图3-3b所示。

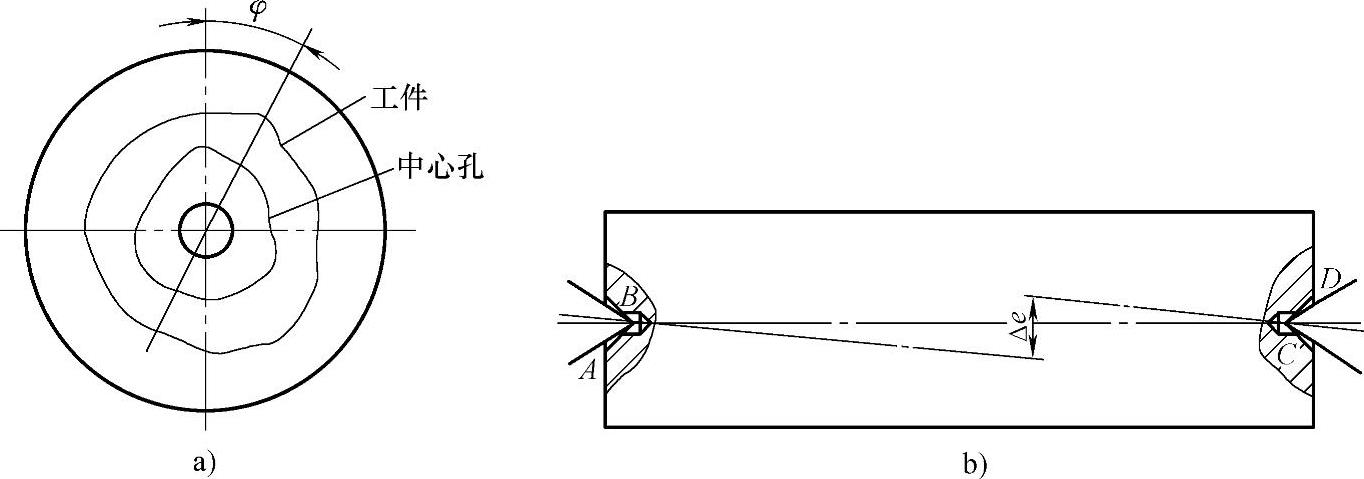

磨削轴类工件时,一般选用中心孔作为定位基准,其精度会直接影响加工质量。要使中心孔满足加工要求,就必须在磨削前对其进行修整。用中心钻修整的中心孔形状误差较大,在磨削时会将误差传递给工件外圆。图3-1a所示为中心孔圆度误差的传递,在传递至外圆时有一相位φ。经热处理的主轴在精磨前需提高中心孔的精度,其方法见表3-2。

图3-1 中心孔的圆度误差与同轴度误差

a)中心孔的圆度误差 b)中心孔的同轴度误差

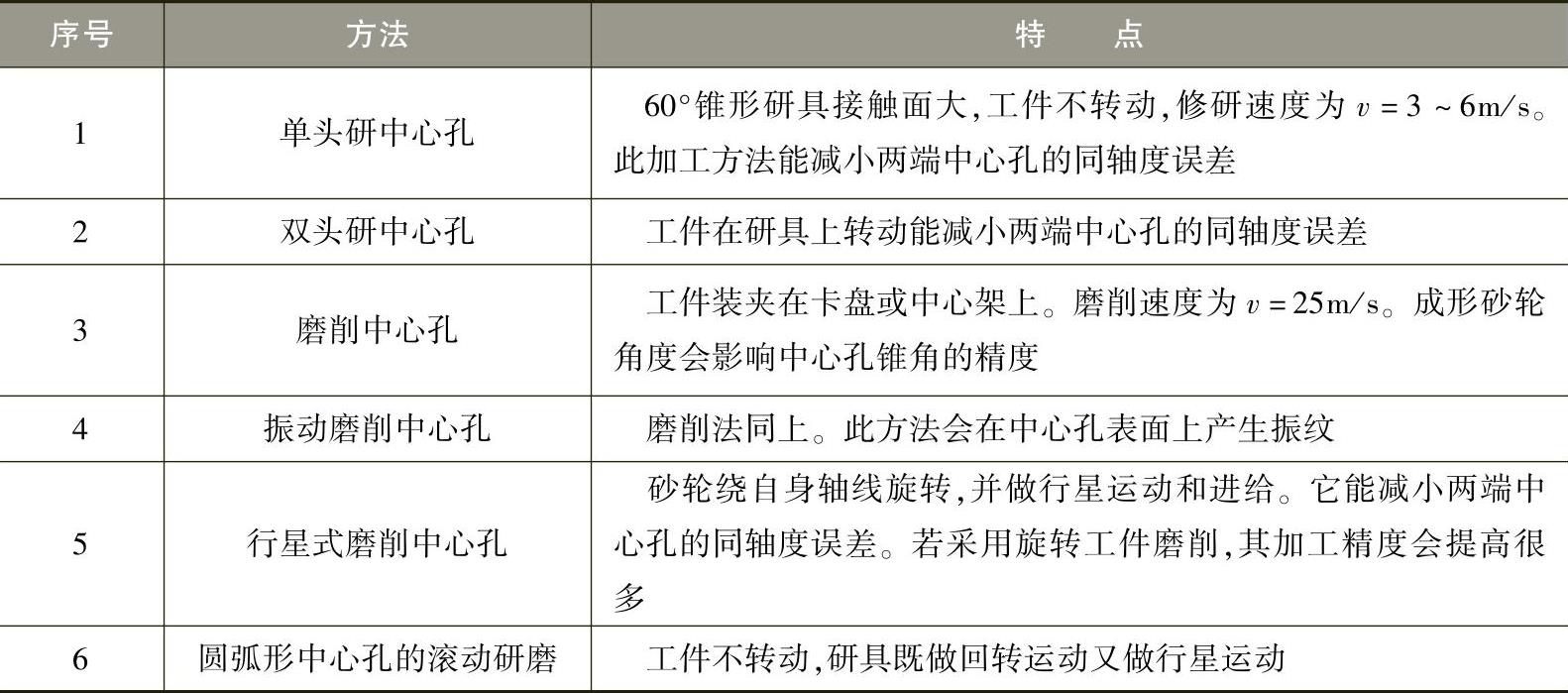

表3-2 提高中心孔精度的方法

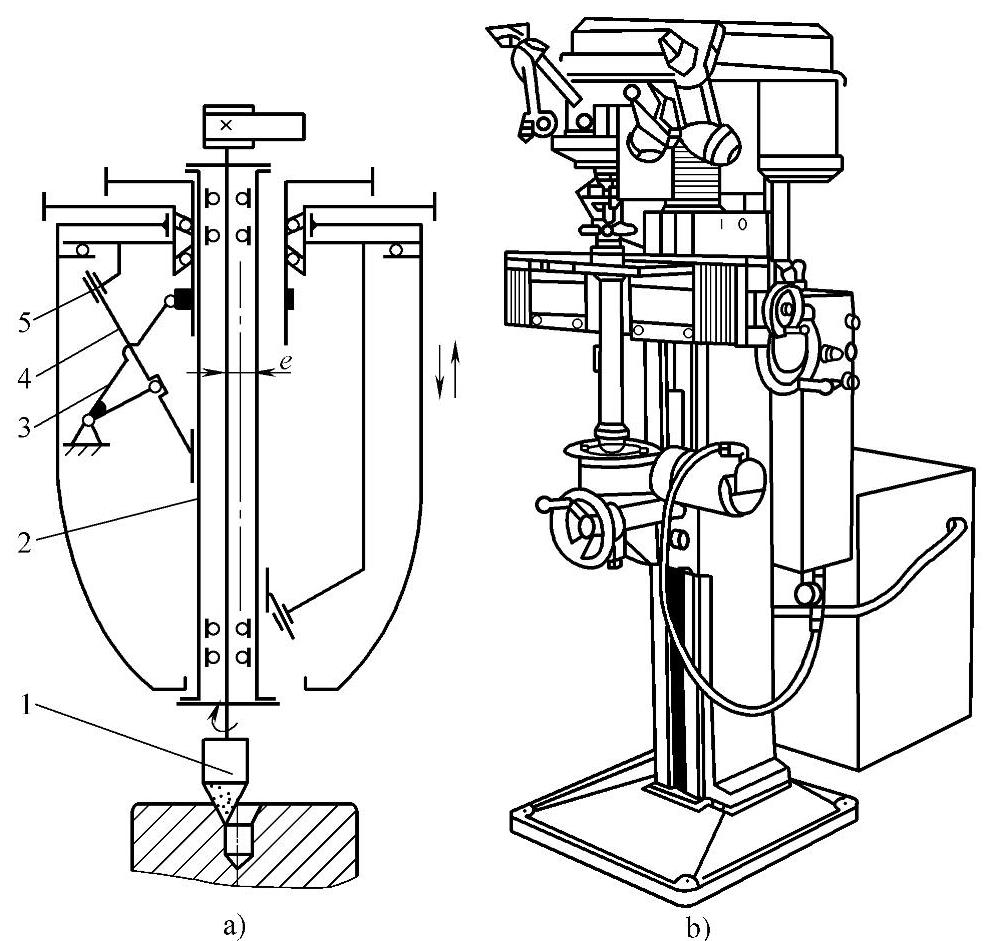

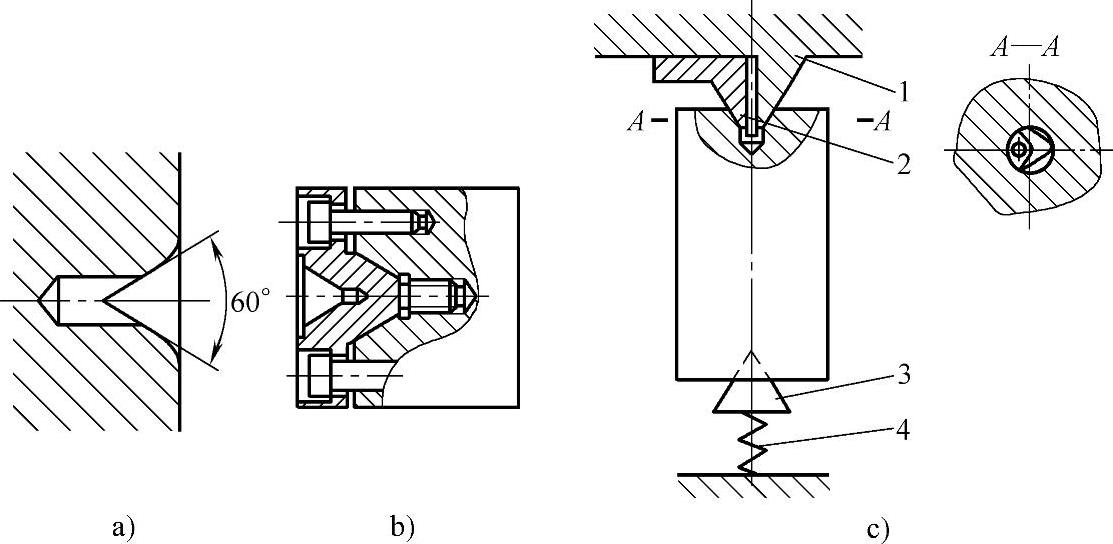

对于精度要求很高的中心孔,可在专业磨床上进行加工,如图3-2所示。中心孔原始误差较大或热处理硬度不均匀,都会影响研磨质量,这种研磨方法不能修正两端中心孔间的同轴度误差。如图3-1b所示,精密主轴中心孔的同轴度误差一般在0.05mm以内。使用锥角为60°的单叶双曲形中心孔(见图3-3a)和缩短60°圆锥面长度均能减小中心孔同轴度误差,还可采用经过热处理淬硬的中心孔堵头作为工艺定位基准,如图3-3b所示。这种结构适用于大型转子外圆的磨削。

中心孔圆度仪的工作原理如图3-3c所示。固定顶尖1有三条棱,移动测量爪2将中心孔误差值传至指示器或记录装置。下顶尖3由弹簧4支承,它能保证被测零件与测量顶尖的良好接触。精密主轴中心孔的圆度公差为1~2μm。(https://www.xing528.com)

图3-2 中心孔磨床及磨头结构

1—砂轮 2—主轴套 3—杠杆 4—内斜导轨 5—外斜导轨

图3-3 单叶双曲形中心孔、中心孔堵头、中心孔圆度仪

a)单叶双曲形中心孔 b)中心孔堵头 c)中心孔圆度仪

1—顶尖 2—测量爪 3—下顶尖 4—弹簧

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。