自动化制造系统,特别是柔性制造系统的工件储运及管理系统对制造系统的生产效率、复杂程度、投资大小、系统运行可靠性等影响很大,方案设计时应进行多方案分析论证。下面讨论其中的几个主要问题。

1)工件输送系统

通常工件输送系统主要完成零件在制造系统内部的搬运。零件的毛坯和原材料由外界搬运进系统以及将加工好的成品从系统中搬走,一般需人工完成。在大多数情况下,系统所需的工装(夹具等)也由工件输送系统输运。

自动化制造系统,特别是柔性制造系统,一般采用自动化物流系统。但值得注意的是,近年来允许大量人工介入的简单物流系统应用越来越多,这是因为其投资少、见效快、可靠性也相对较高的缘故,在我国现阶段使用比较合适。

(1)输送系统类型。选择输送类型时主要考虑自动化制造系统的规模、输送功能的柔性、易控制性和投资等因素。直线型一般适用于小型的自动化制造系统。直线型和环型输送方式的柔性是有限的,输送柔性最大的是网型和树型,但它们的控制系统比较复杂。此外,直线型、网型和树型的输送方式因工件储存能力很小,一般要设置中央仓库或具有储存功能的缓冲站及装卸站,而环型因工件线内储存能力较大,很少设置中央仓库。从投资角度来说,需用自动导向车的网型和树型,输送系统的投资相对较大。

从已运行的自动化制造系统如柔性制造系统来看,环型输送型应用最多,其次是直线型。从发展情况看,随着各种自动导向小车的研制和应用,网型和树型的应用会逐渐增多,特别适合于中小批量多品种生产的自动化制造系统。

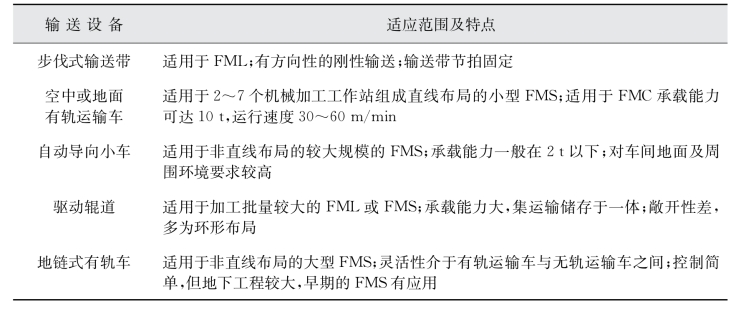

(2)工件输送设备的选择。搬运机器人常用于转运工件及输送回转体工件和刀具。同时由于搬运机器人工作的灵活性强,具有视觉和触觉能力,以及工作精度高等一系列优点,近年来在自动化制造系统中应用越来越广。常用工件输送设备的特点及适用范围,如表4-7所示。

表4-7 常用工件输送设备的特点及适用范围

值得指出的是,近年来自动导向小车开始广泛应用于自动化制造系统的实际工作,它具有以下几个方面的优点:

①较高的柔性。很容易改变、修正和扩充移动路线。

②实时监视和控制。控制计算机可以实时地对自动导向小车进行监视与控制。当作业计划改变时,可以很方便地重新安排小车路线或为紧急需要服务。

③安全可靠。自动导向小车通常由微处理器控制,能与控制器通信,防止碰撞,能低速运行,定位精度高,具有安全保护装置等。

④维护方便。选用自动导向小车时主要考虑以下指标:a.外形尺寸(一般长度为750~2 500 mm,宽为450~1 500 mm,高为550~650 mm);b.载重量(50~2 000 kg,选择载重量时除了工件重量外还应考虑托盘和夹具的重量);c.运行速度(10~70 m/min);d.转弯半径;e.蓄电池的电压以及每两次充电之间的平均寿命;f.安全设备(是否有安全杠、警报扬声器及警告灯,全速行驶时的紧急刹车距离);g.载物平台的结构;h.控制方式;i.定位方式;j.兼容的控制计算机类型等。

2)自动化仓库

自动化仓库在自动化制造系统中占有非常重要的地位,以它为中心组成了一个毛坯、半成品、配套件和成品(有时也包括工艺装备)的自动存储和自动检索系统。国内外经验表明,尽管以自动化仓库为中心的物流管理自动化系统耗资较大,但它在实现物料的自动化管理、加速资金周转、减少库房面积、保证生产均衡诸方面所带来的效益也是巨大的。因此在自动化制造系统规划时,可以根据实际需求和投资规模考虑采用自动化仓库。

(1)仓库形式的选择。自动化仓库一般分为立体库和平面库两类。除了大型工件往往采用平面库外,一般工件常用立体库。

平面库是在车间输送平面内的布局形式,通常有直线型和环型两种。

立体仓库由存放货架、自动存取的搬运设备和输入输出站组成。所使用的自动存取搬运设备为堆垛起重机。

当自动化制造系统规模较小,而又不要求无人化运行时,也可以利用缓冲存储,即利用物流系统内各环节(装卸站、输送系统、物料交换站、缓冲存储器等)的储存能力来满足系统运行的需要,而不设置自动化仓库。

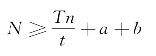

(2)立体仓库布局形式的选择。立体仓库布局形式的选择主要与仓库的存储数量、进出库频率、系统的总体布局、外部设备以及存放物料的规格等有关。仓库的存储数量可由下式计算:(https://www.xing528.com)

式中,N为中央仓库存储数量,N的单位为个;T为无人化生产时间,T的单位为h,若系统每天运转24 h且8 h由工人备料,则T=16 h,若要考虑每周末无人化生产,则T=64 h;n为系统中机床台数,n的单位为台;t为托盘上所装工件的平均加工时间,t的单位为h/个;a为待用托盘数,a的单位为个;b为储存刀具所用托盘数,b的单位为个,若系统具有中央刀库,刀具不在立体库储存,则b=0。

如果考虑系统内缓冲存储的存放数量,中央仓库的库存数可适量减少。出入库频率P(个/h)可由下式估算:

![]()

以上的计算是很粗略的,应根据自动化制造系统的生产纲领、合理库存量、工艺规划及系统总体情况综合考虑确定。当零件对象明确且相对稳定时,可用仿真计算的方法加以确定。

3)工件储运管理系统功能

自动化制造系统的工件储运管理系统的功能主要包括对工件物流系统各部分的控制,控制信息的处理和对自动导向小车及自动化仓库的管理。作为管理系统,应具备信息存储和处理等方面的功能。如与上层的信息交换,数据库的维护、统计、查询及报表处理等功能。下面仅讨论其主要功能。

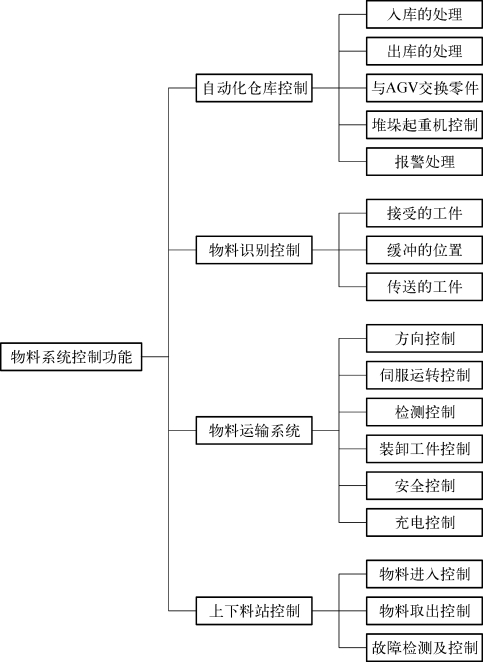

(1)物流系统的控制。一般来说,工件物流系统由自动化仓库、物料识别装置、物料运输系统和上下料站组成。其中主要部分是自动化仓库和运输系统,它们通常由专业厂提供。相应的控制装置不需用户设计,用户只需通过通信接口,对其动作进行控制并接收反馈信息。物流系统的控制功能体系如图4-20所示。

(2)自动导向小车系统的管理。自动导向小车系统管理的目的就是确保系统可靠运行,最大限度地提高物料通过量,使系统生产效率达到最高水平。

图4-20 物料系统控制功能

①交通管制。在多车系统中,为了避免车辆之间的碰撞,系统必须具备交通管制功能。当前最广泛流行的自动导向小车交通管制与火车运行相似,采用区间控制法。它将导引回路划分为若干个区间,由软件进行控制,使任何时刻只允许一辆车位于给定的区间内。

②车辆调度。车辆调度的目的就是使自动导向小车系统实现最大物料通过量的目标。在工件储运管理系统调度时需遵循一定的调度法则。

③系统监控。为了保证系统的正常运行,避免因故障等原因造成损坏,需对自动导向小车系统进行监控。目前实现监视可有两个途径:定位器面板和工业摄像机。

(3)自动化仓库的管理。自动化仓库的管理除了实现控制功能以及有关信息的输入与预处理外,还应具备以下主要功能:

①台账管理。对仓库中货物的品种、数量、价格等大量的数据进行管理,使管理人员掌握库存货物的全貌。

②库存管理。为了满足生产的需要,仓库库存货物应有一定的数量,库存量太多,会造成资金积压及管理费用增加;库存量太少,则会影响正常生产。不同的物料要求的储存量不同,其最佳值的选择要通过优化设计来确定。也可以通过对各物料的存放时间、最大和最小数量、生产缺件统计等方式来控制库存数量。

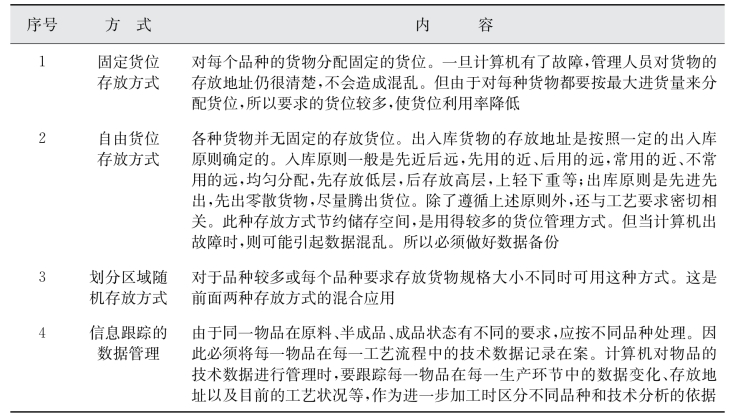

③货位管理。货位管理是计算机管理系统的一个重要功能。出入库的货位应按照一定的原则来分配。货物存放方式如表4-8所示。

表4-8 货位存放方式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。