自动化制造系统的网络方案。自动化制造系统的信息传递是通过计算机网络将有关的计算机设备连接起来形成相应的硬件体系结构(包括通信网络),并在相应的软件体系结构支撑下完成的。自动化制造系统信息系统的物理配置内容包括如下:

(1)自动化制造系统控制体系结构的选择与设计。

(2)自动化制造系统计算机硬件系统与通信网络的体系结构设计。

图4-16 单元控制系统底层网络

(3)自动化制造系统计算机软件系统的设计。

上面是功能完善的自动化制造系统物理配置内容。在实际中并不是任何一个自动化制造系统都涉及上述各个方面的问题,对于相对简单的系统,如DNC,一般就没有自动物料传输系统。

自动化制造系统的递阶控制结构在前面已详细讨论过。以下重点讨论如何根据信息需求确定自动化制造系统的通信网络(拓扑)结构和总体方案。

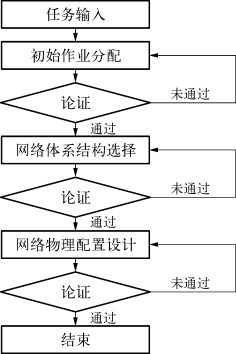

1)网络选择的基本步骤

单元控制器底层网络方案选择的一般步骤如图4-16所示。主要包括信息传输需求分析、网络功能模型设计、网络体系结构选择、网络物理配置设计等内容。

2)信息传输需求分析

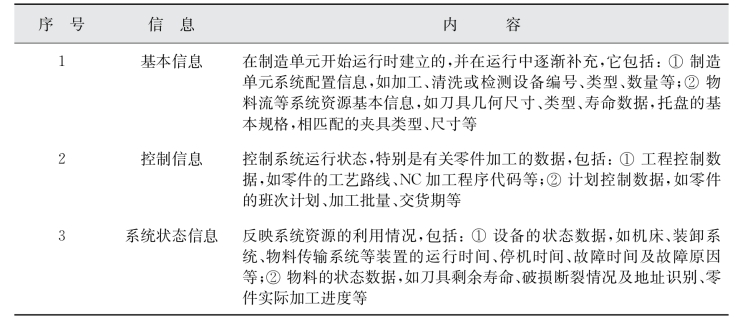

单元运行过程中所涉及的信息可以分成三类,即基本信息、控制信息和系统状态信息,如表4-3所示。

表4-3 信息分类

上述信息将由各级控制器分别进行处理,并通过计算机网络在各层之间进行传输。单元控制器与工作站控制器之间的信息传输。

(1)下达零件加工任务(信息包括基本信息和控制信息)。

(2)工作站反馈的状态信息。

(3)工作站控制器与设备控制器之间的信息传输如下:

①下达的NC程序;(https://www.xing528.com)

②向设备层发出的控制命令;

③设备层状态信息反馈。

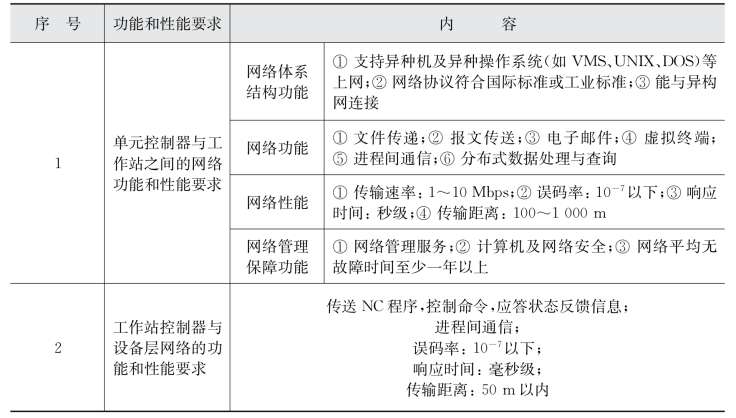

3)网络功能设计

根据上述信息传输的需求,可设计网络功能。以FMS为例,为了满足单元控制系统中信息递阶控制的分层结构,单元控制系统中的通信网络可以划分为两个层次,一是单元控制器与工作站之间的网络;二是工作站控制器与设备控制器之间的网络,两者在功能及性能上的要求不完全相同,如表4-4所示。

表4-4 网络功能和性能要求

4)网络的物理结构

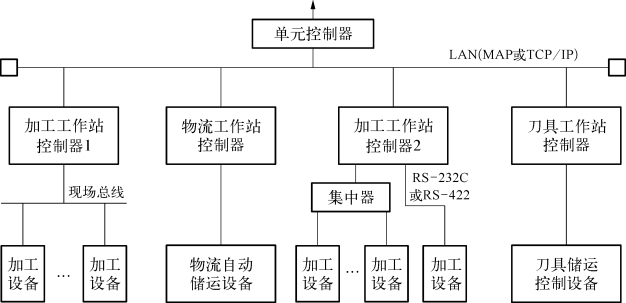

(1)自动化制造系统单元的网络结构。中、大型自动化制造系统单元网络物理结构如图4-17所示。

图4-17 自动化制造系统单元网络物理配置示意

对物理结构的说明如下:

单元控制器与工作站控制器之间一般用LAN连接,选择的LAN应符合ISO/OSI参考模型,网络协议最好选用MAP3.0。如条件不具备,也可以选用TCP/IP与其他软件相结合的方式,如Ethernet标准。

工作站控制器与设备层之间的连接可采用几种方式,一是直接采用RS-232C或RS-422异步通信接口;二是采用现场总线;三是使用集中器将几台设备连接在一起,再连接到工作站控制器上。

(2)DNC型单元网络结构。DNC型单元是组成制造单元的另一种形式,在这种结构的制造单元中,由于系统内没有物料自动传输系统,因此设备间的信息交往要少得多。

DNC型单元的通信结构主要指数控系统的接口通信能力和数控系统与计算机间的物理连接、通信协议、数据结构、系统作业时序及联网能力等。从现在的情况看,计算机与机床控制器之间互连的拓扑结构主要有几种形式,如点-点型、现场总线型等。

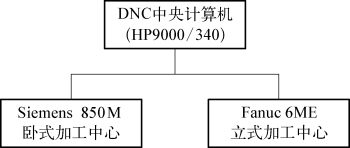

图4-18 点-点拓扑结构的一个例子

①点-点型。点-点型拓扑结构连接形式的一个例子如图4-18所示。其中DNC中央计算机和数控机床(加工中心)分别称为连接中的节点,连接接口常采用RS-232C和20 m A电流环,也可用RS-422或RS-485,通信速率一般在100~9 600 bit之间。

②现场总线型。现场总线相当于“底层”工业数据总线,常用于分布式控制系统和实时数据采集系统中。它有以下特点:该连接方式造价较低,可用于组合成中小型DNC系统;与LAN连接方式相比,现场总线只发送或接收规模较小的数据报文,并且以这种数据报文作为与较高一级的控制系统实现设备数据往返传送的有效手段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。