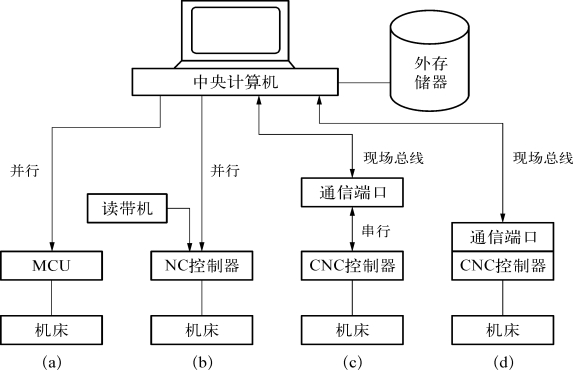

DNC有两种英文表达,即Direct Numerical Control和Distributed Numerical Control,前者译为“直接数字控制”,后者译为“分布式数字控制”。两种表达反映了DNC的不同发展阶段。DNC始于20世纪70年代初期,DNC的出现标志着数控加工由单机控制发展到集中控制。最早的DNC是用一台中央计算机集中控制多台(3~5台)数控机床,机床的部分数控功能由中央计算机完成,组成DNC的数控机床只配置简单的机床控制器,用于数据传送、驱动和手工操作(见图4-1,图中每种方案连接只画出一台机床),在这种控制模式下,机床不能独立工作,虽然能节省部分硬件,但现在的硬件价格很低,因此该方案已失去实用意义。

第二代DNC系统称为DNC-BTR系统,各机床的数控功能不变,DNC的功能起着数控机床的纸带阅读机的功能,故称为读带机旁路控制(behind tape reader,BTR)。若DNC通信受到干扰,数控机床仍可用原读带机独立工作。

图4-1 DNC系统的组成方案

现代DNC系统称为DNC-CNC系统,它由中央计算机、CNC控制器、通信端口和连接线路组成。现代CNC都具有双向串行接口和较大容量的存储器。通信端口在CNC一侧,通常是一台工控微机,也称DNC接口机。每台CNC都与一台DNC接口机相连(点对点式),通过串行口(如RS232、20MA电流环、RS422和RS449等)进行通信,DNC中央机与DNC接口机通过现场总线如Profibus、CAN bus、Bit bus等进行通信,实现对CNC(包括多制式CNC)机床的分布式控制和管理。数控程序以程序块方式传送,与机床加工非同步进行。先进的CNC具有网络接口,DNC中央计算机与CNC通过现场总线直接通信。DNC中央计算机与上层计算机通过局域网(local area network,LAN)进行通信,如MAP(manufacturing automation protocol)网、以太网等。DNC-CNC系统的主要功能和任务如表4-1所示。

表4-1 DNC-CNC系统的主要功能和任务

(https://www.xing528.com)

(https://www.xing528.com)

1)系统控制

DNC系统控制功能的主要任务是根据作业计划进行作业调度,将加工任务分配给各机床,要求在正确的时间,将正确的程序传送到正确的加工机床,即3R(right time,right programmer,right position)。数控数据包括数控程序、数控程序参数、刀具数据、托盘零点偏移数据等。

2)数据管理

DNC系统管理的数据包括作业计划数据、数控数据、生产统计数据和设备运行统计数据等。数据管理包括数据的存储、修改、清除和打印。数控程序往往在机床上要通过仿真进行修改和完善,经过加工验证过的数控程序要存储,并回传DNC系统中央计算机。生产统计数据和设备运行数据需要在系统运行过程中生成。

3)系统监视

DNC系统监视功能的主要任务是对刀具磨损、破损的检测和系统运行状态的检测及故障报警。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。