要求设计一个精馏塔分离苯和苯乙烯在77°F和1 atm条件下的物质的量相等的混合物,进料流量为2 kmol/s。塔顶馏出物中苯的摩尔分数应为99%,且应包含进塔原料中95%(摩尔分数)的苯。

本例可根据分离要求用DSTWU模块先确定全回流下的最少理论塔板数(Nmin)和最小回流比(Rmin)。再用Distl模块指定塔板数和回流比进行详细模拟,最后用“Rad Frac”模块严格模拟后对板式塔进行初步设计。

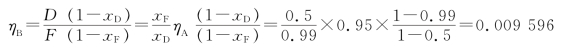

需注意的是,精馏模拟过程中,Aspen Plus中有些概念与化工原理不同。比如,Aspen Plus默认冷凝器为第一块塔板,再沸器为最后一块塔板,而化工原理不把冷凝器当作一块塔板,但把再沸器当作一块理论板;Aspen Plus中,若R>0,表示回流比;若R<0,其值表示R/Rmin;化工原理中重组分回收率是指塔底出料中重组分占进料重组分的比值,Aspen Plus中重组分回收率则是指塔顶重组分占进料重组分的比值。对于此例,轻组分回收率为0.95,重组分回收率为:

塔顶采出率为:

1.打开Aspen Plus

点击开始→程序→所有程序→Aspen Tech-Process Modeling V7.1→Aspen Plus→Aspen Plus User Interface,选择建立空白模拟(Blank Simulation),点击“OK”。

2.保存文件

点击菜单栏“Tools/Options”,在“General”页面下的“Save options”中设置文件的保存类型。本例保存为*.bkp文件,点击“确定”。点击“File/Save As”,选择存储位置,给文件命名,点击“确定”即可,本例文件保存“DSTWU.bkp”。

3.设置全局信息

点击“Data”菜单下的“Setup”,进入全局设定页面,弹出“Data Browser”页面,本例“Input data/Output data”选择输入、输出数据的单位制为SI制。

4.输入组分

点击“Setup”下的“Components”或直接点击工具栏中的![]() ,或直接点击工具栏中的

,或直接点击工具栏中的![]() ,进入组分输入页面“Components/Specifications/Selection”,在“Component ID”一栏分别输入“C6 H6”,“C8 H8”,点击回车键(输入组分的详细步骤参见前面例题)。

,进入组分输入页面“Components/Specifications/Selection”,在“Component ID”一栏分别输入“C6 H6”,“C8 H8”,点击回车键(输入组分的详细步骤参见前面例题)。

5.选择物性方法

直接点击工具栏中的![]() ,也可以点击“Setup”下的“Properties”或直接点击工具栏中的

,也可以点击“Setup”下的“Properties”或直接点击工具栏中的![]() ,进入物性方法选择页面“Properties/Specifications/Global”,选择“RKSoave”。

,进入物性方法选择页面“Properties/Specifications/Global”,选择“RKSoave”。

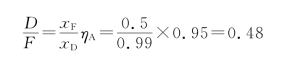

6.放置模块

点击左侧窗口下部“Process Flowsheet Window”,回到流程窗口“Process Flowsheet Window”。再点击流程窗口下端的模块库中的“Columns”,选择“DSTWU”模块(图9-36中的圆圈位置),将模块重新命名为“DSTWU”(放置模块的详细步骤参见前面例题)。

7.添加物流和连接模块

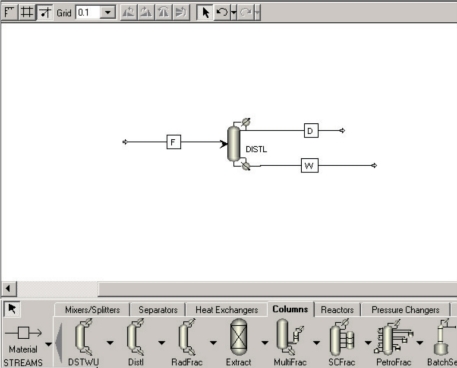

在流程窗口“Process Flowsheet Window”添加三物流与精馏塔模块连接,分别为精馏塔进口物流F和出口物流D、W,如图9-36所示(添加物流和连接模块的详细步骤参见前面例题)。

图9-36 精馏塔模块及物流

8.输入物流参数和模块参数

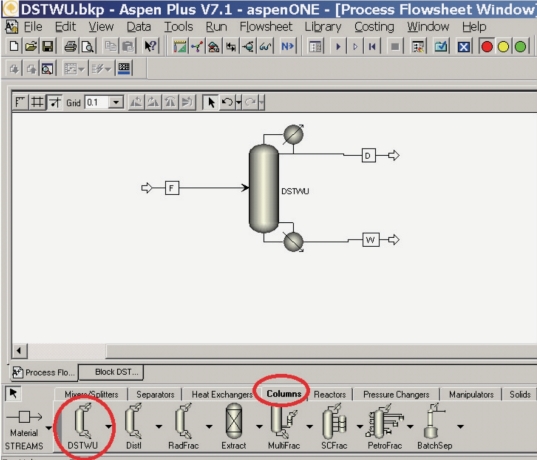

在流程窗口“Process Flowsheet Window”点击物流D,单击鼠标右键,选择“Input”,弹出物流参数输入页面。

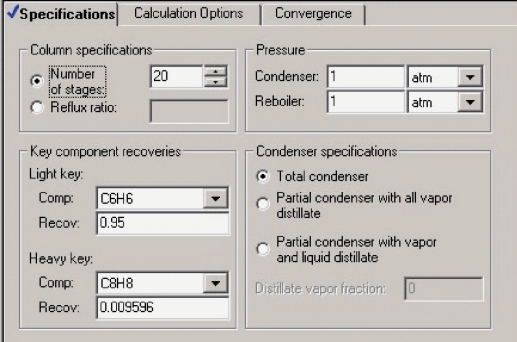

将进口物流参数输入:温度为77°F,压力为1 atm,流量为2 kmol/s,苯和苯乙烯的物质的量之比为1∶1,如图9-37所示。点击工具栏中的![]() ,进入模块参数页面,塔板数输入“20”,再沸器和冷凝器压力都输入1 atm(暂时不考虑压降),轻组分为苯C6H6,回收率为0.95,重组分为苯乙烯C8H8,回收率为0.009 596,如图9-38所示。

,进入模块参数页面,塔板数输入“20”,再沸器和冷凝器压力都输入1 atm(暂时不考虑压降),轻组分为苯C6H6,回收率为0.95,重组分为苯乙烯C8H8,回收率为0.009 596,如图9-38所示。

图9-37 精馏塔物流参数

图9-38 精馏塔模块参数

9.初步模拟运行

参数输入完成后,点击工具栏中的运行图标![]() ,或使用快捷键F5直接运行。运行无错误,点击查看结果图标

,或使用快捷键F5直接运行。运行无错误,点击查看结果图标![]() ,再点击左侧“Blocks/DATWU”,在右侧弹出详细数据。如图9-39所示,最小回流比(Minimum reflux ratio)为0.284 858 01,实际回流比(Actual reflux ratio)为0.320 308 92,最小理论板数(MinimumNumber of stage)为4.134 753 19,实际塔板数(Number of actual stages)为20,理论进料板(Feed stage)为第12块板等。

,再点击左侧“Blocks/DATWU”,在右侧弹出详细数据。如图9-39所示,最小回流比(Minimum reflux ratio)为0.284 858 01,实际回流比(Actual reflux ratio)为0.320 308 92,最小理论板数(MinimumNumber of stage)为4.134 753 19,实际塔板数(Number of actual stages)为20,理论进料板(Feed stage)为第12块板等。

图9-39 精馏塔初步模拟结果(https://www.xing528.com)

10.用Distl模块详细模拟

精馏塔详细模拟时,回到流程窗口“Process Flowsheet Window”,点击模块“DSTWU”,单击鼠标右键,选择“Delete Block”删除“DSTWU”模块。此时,流程图中无模块,只有3股互不联系的物流。然后点击流程窗口下端的模块库中的“Columns”,选择模块“Distl”(图9-36圆圈右边位置),将模块重新命名为“Distl”(放置模块的详细步骤参见前面例题)。最后点击物流“F”,单击鼠标右键,选择“Reconnect Destination”以改变F物流的目的地,此时Distl模块的进口物流显示为红色箭头,将F物流箭头与红色箭头重合,表示已经将F物流作为Distl模块的进口物流。点击物流“D”,单击鼠标右键,选择“Reconnect Source”以改变D物流的来源地,此时Distl模块的出口物流显示为红色箭头,将D物流入口与Distl模块顶部红色箭头重合,表示已经将D物流作为Distl模块的塔顶出口物流;同样改变W物流的来源地。结果如图9-40所示(也可从头新建流程)。

图9-40 精馏塔Distl模块模拟

图9-41 精馏塔Distl模块输入参数界面

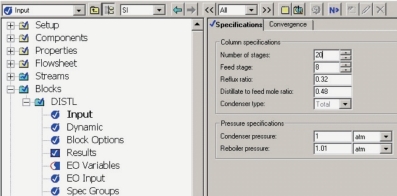

点击工具栏中的![]() ,弹出Distl模块的输入参数(Input)页面“Specifications”。在塔板数一栏(Number of stages)输入“20”,进料板(Feed stage)输入“8”,回流比(Reflux ratio)输入“0.32”,塔顶产品采出率(Distillate to feed mole ratio)输入“0.48”,塔顶压力(Condenser pressure)输入“1atm”,塔釜压力(Reboiler pressure)输入“1.01atm”,如图9-41所示。

,弹出Distl模块的输入参数(Input)页面“Specifications”。在塔板数一栏(Number of stages)输入“20”,进料板(Feed stage)输入“8”,回流比(Reflux ratio)输入“0.32”,塔顶产品采出率(Distillate to feed mole ratio)输入“0.48”,塔顶压力(Condenser pressure)输入“1atm”,塔釜压力(Reboiler pressure)输入“1.01atm”,如图9-41所示。

参数输入完成后,点击工具栏中的运行图标![]() ,或使用快捷键F5直接运行。运行无错误,点击查看结果图标

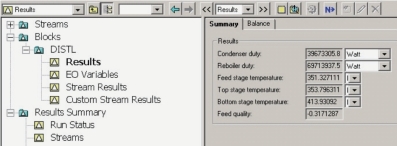

,或使用快捷键F5直接运行。运行无错误,点击查看结果图标![]() ,再点击左侧“Blocks/DISTL/Results”,在右侧弹出精馏塔的详细数据,如图9-42所示。点击左侧“Results Summary/Streams”可查看物流D和W的详细数据,如图9-43所示。

,再点击左侧“Blocks/DISTL/Results”,在右侧弹出精馏塔的详细数据,如图9-42所示。点击左侧“Results Summary/Streams”可查看物流D和W的详细数据,如图9-43所示。

图9-42 精馏塔Distl模块模拟结果

图9-43 精馏塔Distl模拟物流数据

由图9-42可知冷凝器热负荷(Condenser duty)为3.967×107 W,再沸器热负荷(Reboiler duty)为6.971×107 W,进料板温度(Feed stage temperature)为351 K,塔顶冷凝器温度(Top stage temperature)为353K,塔釜再沸器温度(Bottom stage temperature)为413 K。由图9-43可知,苯(C6H6)的回收率0.959 6/1=95.96%,塔顶产品苯(C6H6)的纯度达到0.959 6/0.96=99.96%,满足分离要求。

11.用Rad Frac模块模拟并初步设计

精馏塔初步设计时,回到流程窗口“Process Flowsheet Window”,采用前面同样的方法,将模块Distl删除,换为Rad Frac模块,进口物流仍然是F,出口物流仍然是D和W,此结果如图9-44所示(也可从头新建流程)。

图9-44 精馏塔RadFrac模拟

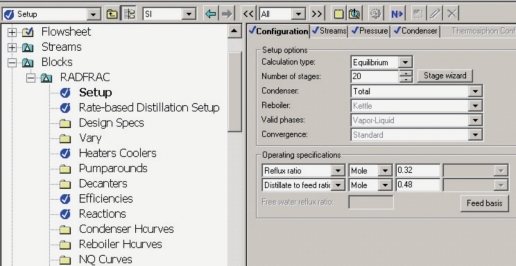

点击工具栏中的![]() ,弹出Rad Frac模块的输入参数页面“Setup/Configuration”。选择计算类型为平衡级模型(Equilibrium),在塔板数一栏(Number of stages)输入“20”,冷凝器(Condenser)下拉菜单选全凝器(Total),回流比(Reflux ratio)仍然输入“0.32”,塔顶产品采出率(Distillate to feed ratio)输入“0.48”,如图9-45所示。点击

,弹出Rad Frac模块的输入参数页面“Setup/Configuration”。选择计算类型为平衡级模型(Equilibrium),在塔板数一栏(Number of stages)输入“20”,冷凝器(Condenser)下拉菜单选全凝器(Total),回流比(Reflux ratio)仍然输入“0.32”,塔顶产品采出率(Distillate to feed ratio)输入“0.48”,如图9-45所示。点击![]() 切换到输入参数页面“Setup/Streams”,进料物流(Feed streams)输入第8块板进料。点击

切换到输入参数页面“Setup/Streams”,进料物流(Feed streams)输入第8块板进料。点击![]() 切换到输入参数页面“Setup/Pressure”,塔顶冷凝器压力(Stage 1/Condense r pressure)输入“1atm”,全塔压降(Column pressure drop)输入“0.01atm”。参数输入完成后,点击工具栏中的运行图标

切换到输入参数页面“Setup/Pressure”,塔顶冷凝器压力(Stage 1/Condense r pressure)输入“1atm”,全塔压降(Column pressure drop)输入“0.01atm”。参数输入完成后,点击工具栏中的运行图标![]() ,或点击

,或点击![]() 直接运行。点击查看结果图标

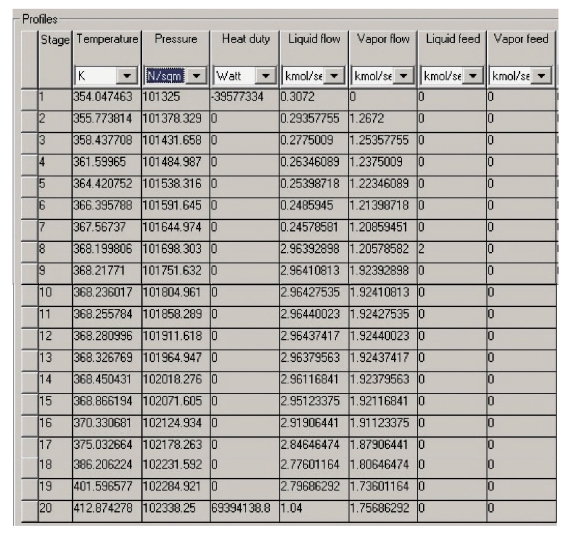

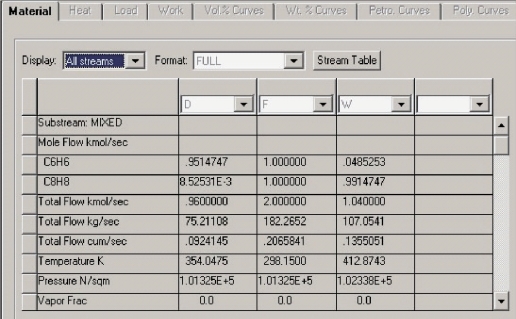

直接运行。点击查看结果图标![]() ,点击左侧“Blocks/RADFRAC/Profiles”,在右侧弹出页面,显示精馏塔各块理论板的温度、压力、气相和液相的摩尔流量、加料板位置和进料量及冷凝器和再沸器的热负荷等详细数据,如图9-46所示。再点击左侧“Results Summary/Streams”可查看物流D和物流W的详细数据,如图9-47所示。由图9-47可知,苯的回收率为0.951 5/1=95.15%,塔顶产品苯的纯度达到0.951 5/0.96=99.11%,满足分离要求。

,点击左侧“Blocks/RADFRAC/Profiles”,在右侧弹出页面,显示精馏塔各块理论板的温度、压力、气相和液相的摩尔流量、加料板位置和进料量及冷凝器和再沸器的热负荷等详细数据,如图9-46所示。再点击左侧“Results Summary/Streams”可查看物流D和物流W的详细数据,如图9-47所示。由图9-47可知,苯的回收率为0.951 5/1=95.15%,塔顶产品苯的纯度达到0.951 5/0.96=99.11%,满足分离要求。

图9-45 精馏塔“RadFrac”模块输入参数界面

图9-46 精馏塔理论板的数据

图9-47 精馏塔RadFrac模块模拟结果

图9-48 精馏塔设计输入参数页面

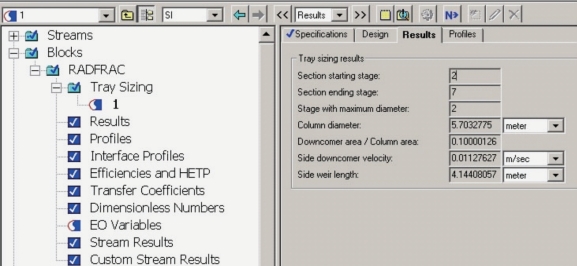

采用Rad Frac模块模拟完成后,可对精馏塔进行初步设计,点击左侧“Data Browser”,“Blocks/RADFRAC/Tray Sizing”,命名新的设计为“1”。由图9-46可知,精馏段第2~7块塔板的气相流量相差不大,这里以第2~7块塔板的设计为例。在右侧输入开始塔板(Starting stage)为第2块板(注意Aspen Plus默认冷凝器为第1块塔板,再沸器为最后一块塔板,而冷凝器和再沸器不能进行塔板设计),结束塔板(Ending stage)为第7块板,塔板类型(Tray type)下拉菜单选筛板塔(Sieve),液流数(Number of passes)输入单液流“1”,塔板间距(Tray spacing)输入“0.6 m”,如图9-48所示。

点击工具栏中的运行图标![]() ,或点击

,或点击![]() 直接运行。查看结果图标

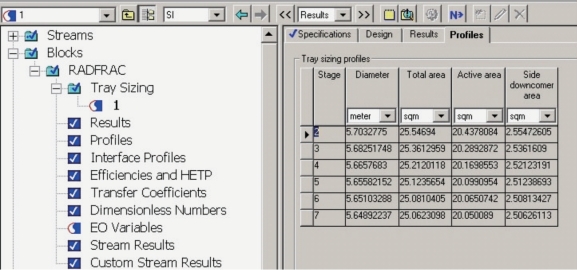

直接运行。查看结果图标![]() ,点击左侧“Blocks/RADFRAC/Tray Sizing/1”,点击右侧弹出页面的“Results”,如图9-49所示。可知初步设计结果:塔直径(Column diameter)为5.7 m,降液管面积占比(Downcomer area/Column area)为0.1,降液管流速(Side downcomer velocity)为0.01 m/s,堰长(Side weir length)为4.14 m等。再点击右侧“Profiles”,可查看每层塔板的塔径、横截面积、有效传质面积和降液管面积等详细数据,如图9-50所示。由图9-50可以看出,第2~7块塔板的塔径差别不大,可采用同一塔径,实际设计时可以此Aspen Plus初步设计结果为参考数据对塔的负荷及塔径进行调整。

,点击左侧“Blocks/RADFRAC/Tray Sizing/1”,点击右侧弹出页面的“Results”,如图9-49所示。可知初步设计结果:塔直径(Column diameter)为5.7 m,降液管面积占比(Downcomer area/Column area)为0.1,降液管流速(Side downcomer velocity)为0.01 m/s,堰长(Side weir length)为4.14 m等。再点击右侧“Profiles”,可查看每层塔板的塔径、横截面积、有效传质面积和降液管面积等详细数据,如图9-50所示。由图9-50可以看出,第2~7块塔板的塔径差别不大,可采用同一塔径,实际设计时可以此Aspen Plus初步设计结果为参考数据对塔的负荷及塔径进行调整。

图9-49 精馏塔初步设计结果

图9-50 精馏塔初步设计各板数据

除此之外,还可利用Aspen Plus的模块分析工具(Model Analysis Tools)进行灵敏度分析和优化设计,在“Data Browser/Model Analysis Tools/Sensitivity”下进行灵敏度分析,在“Data Browser/Model Analysis Tools/Optimization”中进行优化设计,详细内容可参考文献[4]中的第7章内容。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。