选用一个合适的换热器,将温度为80℃、压力为4 bar的某有机物冷却至60℃,此有机物的流量为10 000 kg/h,组成为(质量分数):50%苯,20%苯乙烯,20%乙苯和10%水。现拟用温度为18℃、压力为10 bar、流量为8 000 kg/h的冷水进行冷却。

本例可运用Heater X模块,先选用简捷换热器模拟(shortcut),进行设计型(Design)计算,计算冷流体的出口温度和换热器的换热面积;由换热面积选定换热器型号后,再选用Heater X模块的严格换热器模拟(detailed),进行校核(Rating),可获得达到指定温度时,需要的换热面积,比较实际提供面积和需要换热面积,可知采用这台换热器能否完成冷凝任务。当有多个换热器串联时,由于后一个换热器的进口温度是前一个换热器的出口温度,必须计算出前一换热器的实际出口温度,所以不能采用校核(Rating),只能用严格换热器模型(detailed)进行模拟(Simulation),比较实际出口温度和要求的出口温度,可知采用这台换热器能否完成冷凝任务。当然,单个换热器也可以采用此法进行校核。

1.打开Aspen Plus

点击开始→程序→所有程序→Aspen Tech-Process Modeling V7.1→Aspen Plus→Aspen Plus User Interface,选择建立空白模拟(Blank Simulation),点击“OK”。

2.保存文件

点击菜单栏“Tools/Options”,在“General”页面下的“Save options”中设置文件的保存类型。本例保存为*.bkp文件,点击“确定”。点击“File/Save As”,选择存储位置,给文件命名,点击“确定”即可,本例文件保存“Heater.bkp”。

3.设置全局信息

点击“Data”菜单下的“Setup”,进入全局设定页面,弹出“Data Browser”页面,本例“Input data/Output data”选择输入、输出数据的单位制为“SI制”。

4.输入组分

点击“Setup”下的“Components”或直接点击工具栏中的![]() ,或直接点击工具栏中的

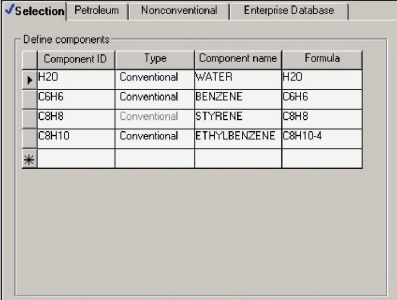

,或直接点击工具栏中的![]() ,进入组分输入页面“Components/Specifications/Selection”,在“Component ID”一栏分别输入系统可识别的组分“H2O”,“C6 H6”,“C8 H8”,点击回车键;而对于系统无法识别的“C8H10”(乙苯),可在“Component name”一栏输入“ETHYLBENZENE”,点击回车键,如图9-23所示。

,进入组分输入页面“Components/Specifications/Selection”,在“Component ID”一栏分别输入系统可识别的组分“H2O”,“C6 H6”,“C8 H8”,点击回车键;而对于系统无法识别的“C8H10”(乙苯),可在“Component name”一栏输入“ETHYLBENZENE”,点击回车键,如图9-23所示。

图9-23 各组分输入

5.选择物性方法

直接点击工具栏中的![]() ,用户也可以点击“Setup”下的“Properties”,或直接点击工具栏中的

,用户也可以点击“Setup”下的“Properties”,或直接点击工具栏中的![]() ,进入物性方法选择页面“Properties/Specifications/Global”,选择“RKSoave”。

,进入物性方法选择页面“Properties/Specifications/Global”,选择“RKSoave”。

6.放置模块

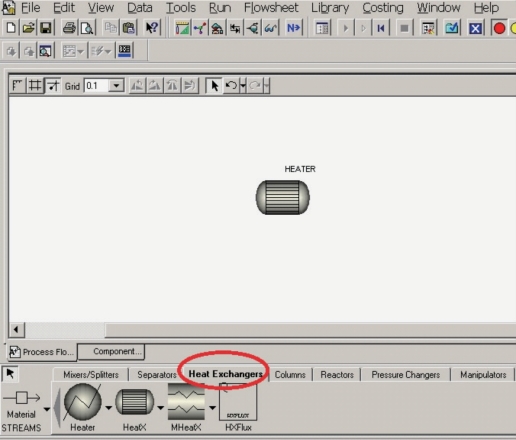

点击左侧窗口下部“Process Flowsheet Window”,回到流程窗口“Process Flowsheet Window”。再点击流程窗口下端的模块库中的“Heat Exchangers”(图9-24圆圈指示位置),点击“Heat X”模块,然后移动鼠标至窗口空白处,待鼠标显示为十字形,单击,如图9-24所示。此时,换热器模块B1出现,现点击模块B1后点击鼠标右键,选择“Rename Block”,弹出窗口,将B1模块重新命名为“HEATER”。

7.添加物流和连接模块

在流程窗口“Process Flowsheet Window”,添加四物流与换热器模块连接,分别为换热器的冷、热流体的进口和出口物流,并命名为“H2O-IN”,“FEED-IN”,“H2OOUT”和“FEED-OUT”,结果如图9-25所示。

图9-24 换热器模块

图9-25 连接冷热流体

8.输入物流参数和模块参数

在流程窗口“Process Flowsheet Window”,点击菜单“Data/Streams”,弹出“Streams-Data Browser”页面,点击左侧的“FEED-IN”,弹出物流参数输入页面。也可在流程窗口“Process Flowsheet Window”,点击物流“FEED-IN”,单击鼠标右键,选择“Input”,弹出物流参数输入页面。

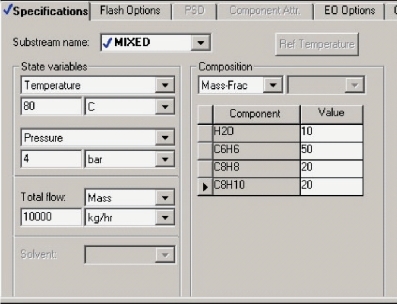

将第一股物流:温度为80℃,压力为4 bar,流量为10 000 kg/h,质量分数分别为50%苯、20%苯乙烯、20%乙苯和10%水的有机物输入“FEED-IN”物流参数页面,如图9-26所示。再将第二股物流:温度为18℃、压力为10 bar、流量为8 000 kg/h的冷水输入“H2O-IN”物流参数页面。

图9-26 热流体参数输入

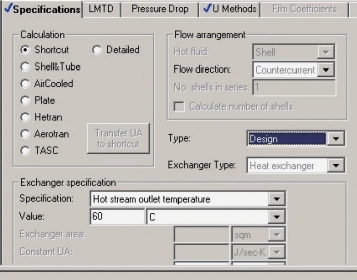

点击工具栏中的![]() ,进入模块参数页面,计算(Calculation)选择简洁计算(Shortcut),类型(Type)选择设计型计算(Design),再在换热器说明(Exchanger specification)选择热流体出口温度为60℃,如图9-27所示。

,进入模块参数页面,计算(Calculation)选择简洁计算(Shortcut),类型(Type)选择设计型计算(Design),再在换热器说明(Exchanger specification)选择热流体出口温度为60℃,如图9-27所示。

9.运行模拟(https://www.xing528.com)

参数输入完成后,可点击工具栏中的![]() ,出现对话框,点击“确定”,即可运行。也可点击工具栏中的运行图标

,出现对话框,点击“确定”,即可运行。也可点击工具栏中的运行图标![]() ,或使用快捷键F5直接运行。本例没有显示则表示没有错误或警告。

,或使用快捷键F5直接运行。本例没有显示则表示没有错误或警告。

图9-27 热流体参数输入

10.查看初步设计结果

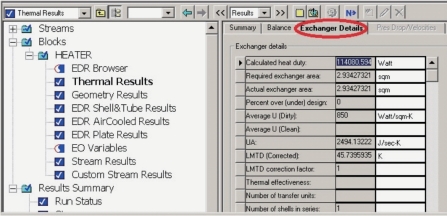

点击查看结果图标![]() ,再由左侧数据浏览窗口选择对应项,即可查看结果。例如查看换热器的信息,则点击左侧“Blocks/HEATER/Thermal Results”,在右侧弹出页面选择“Exchanger Details”(图9-28圆圈位置),可以看到详细数据。如图9-28所示,热负荷为114 080.594 W,需换热器面积为2.934 273 21 m2,传热系数为850 W/(m2·K),对数平均温差为45.739 593 5 K。

,再由左侧数据浏览窗口选择对应项,即可查看结果。例如查看换热器的信息,则点击左侧“Blocks/HEATER/Thermal Results”,在右侧弹出页面选择“Exchanger Details”(图9-28圆圈位置),可以看到详细数据。如图9-28所示,热负荷为114 080.594 W,需换热器面积为2.934 273 21 m2,传热系数为850 W/(m2·K),对数平均温差为45.739 593 5 K。

图9-28 换热器初步设计计算结果

11.换热器选型并校核

根据换热器面积为2.934 273 21 m2(为安全考虑放大15%~25%),选择换热器型号为BEM219-![]() -3.7-

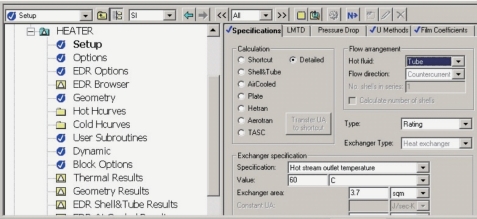

-3.7-![]() -1Ⅱ。该型号换热器的公称直径为219 mm,公称换热面积为3.7 m2,换热管为φ19 mm,管心距为25 mm,换热管长度为2 m,单管程单壳程,管子总数33根。校核换热器时,回到流程窗口“Process Flowsheet Window”,点击模块“HEATER”,单击鼠标右键,选择“Input”,进入模块参数页面,计算(Calculation)选择详细计算(Detailed),类型(Type)选择校核(Rating),换热器描述(Exchanger specification)选择热流体出口温度为60℃,换热器面积3.7 m2,热流体走管程,如图9-29所示。

-1Ⅱ。该型号换热器的公称直径为219 mm,公称换热面积为3.7 m2,换热管为φ19 mm,管心距为25 mm,换热管长度为2 m,单管程单壳程,管子总数33根。校核换热器时,回到流程窗口“Process Flowsheet Window”,点击模块“HEATER”,单击鼠标右键,选择“Input”,进入模块参数页面,计算(Calculation)选择详细计算(Detailed),类型(Type)选择校核(Rating),换热器描述(Exchanger specification)选择热流体出口温度为60℃,换热器面积3.7 m2,热流体走管程,如图9-29所示。

图9-29 热流体参数输入

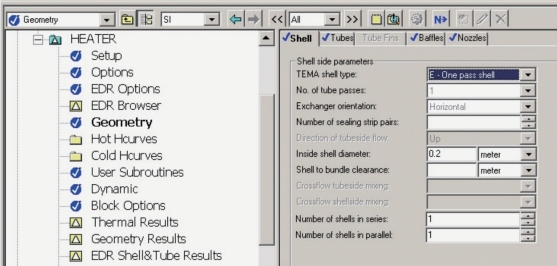

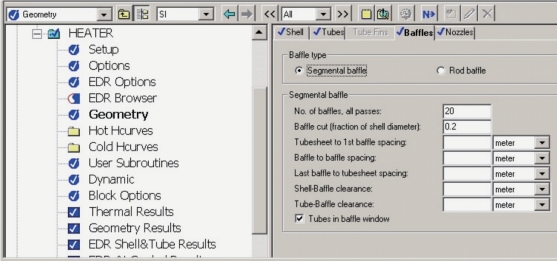

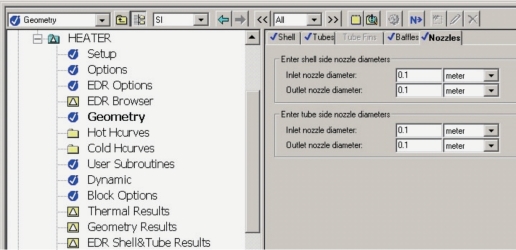

点击工具栏中的![]() ,弹出换热器模块的结构参数页面“HEATER/Geometry”。在右侧弹出壳程(Shell)页面,壳程类型选择单壳程(one pass shell),壳体内径(Inside shell diameter)输入“0.2 m”,如图9-30所示。再点击右侧管程(Tubes)页面,管总数(Totalnumber)输入“33”,长度(Length)输入“2m”,管心距(Pitch)输入“0.025 m”,管内径(Inner diameter)为“0.014m”,外径(Outer diameter)为“0.019 m”,如图9-31所示。再点击右侧挡板(Baffles)页面,挡板数(No.of baffles,all passes)输入“20”,挡板弓形缺口(Baffle cut)输入“0.2”,如图9-32所示。再点击右侧管嘴(Nozzles)页面,进出口的管嘴直径(nozzle diameter)全部输入“0.1 m”,如图9-33所示。

,弹出换热器模块的结构参数页面“HEATER/Geometry”。在右侧弹出壳程(Shell)页面,壳程类型选择单壳程(one pass shell),壳体内径(Inside shell diameter)输入“0.2 m”,如图9-30所示。再点击右侧管程(Tubes)页面,管总数(Totalnumber)输入“33”,长度(Length)输入“2m”,管心距(Pitch)输入“0.025 m”,管内径(Inner diameter)为“0.014m”,外径(Outer diameter)为“0.019 m”,如图9-31所示。再点击右侧挡板(Baffles)页面,挡板数(No.of baffles,all passes)输入“20”,挡板弓形缺口(Baffle cut)输入“0.2”,如图9-32所示。再点击右侧管嘴(Nozzles)页面,进出口的管嘴直径(nozzle diameter)全部输入“0.1 m”,如图9-33所示。

图9-30 壳程参数输入

图9-31 管程参数输入

图9-32 挡板参数输入

图9-33 管嘴参数输入

参数输入完成后,可点击工具栏中的![]() ,出现对话框,点击“确定”,即可运行。也可点击工具栏中的运行图标

,出现对话框,点击“确定”,即可运行。也可点击工具栏中的运行图标![]() ,或使用快捷键F5直接运行。本例没有显示则表示没有错误或警告。

,或使用快捷键F5直接运行。本例没有显示则表示没有错误或警告。

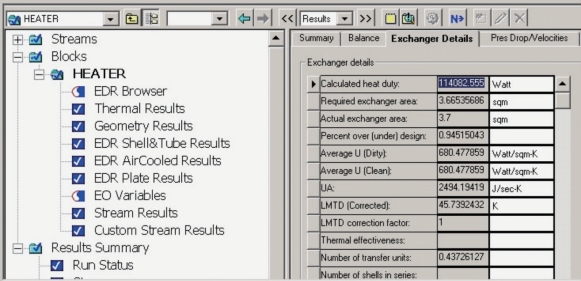

图9-34 换热器校核结果

12.查看换热器校核结果

点击查看结果图标![]() ,在弹出页面点击左侧“Blocks/HEATER”,在右侧弹出页面选择“Exchanger Details”,可以看到校核计算的详细数据。如图9-34所示,热负荷为114 082.555 W,传热系数为680.477 859 W/(m2·K),对数平均温差为45.739 243 2 K,需换热器面积为3.665 356 86 m2,实际提供换热面积为3.7 m2,实际提供面积大于需要换热面积,说明该换热器能完成换热任务。

,在弹出页面点击左侧“Blocks/HEATER”,在右侧弹出页面选择“Exchanger Details”,可以看到校核计算的详细数据。如图9-34所示,热负荷为114 082.555 W,传热系数为680.477 859 W/(m2·K),对数平均温差为45.739 243 2 K,需换热器面积为3.665 356 86 m2,实际提供换热面积为3.7 m2,实际提供面积大于需要换热面积,说明该换热器能完成换热任务。

13.换热器校核二

校核方法二:换热器的结构参数输入不变,进入模块“HEATE”参数页面,计算(Calculation)选择详细计算(Detailed),类型(Type)修改为模拟(Simulation),点击工具栏中的运行图标![]() ,或使用快捷键F5直接运行。如图9-35所示,热流体FEEDOUT实际出口温度为333.015 2 K,低于要求出口温度60℃(即333.15 K),说明该换热器能完成换热任务。

,或使用快捷键F5直接运行。如图9-35所示,热流体FEEDOUT实际出口温度为333.015 2 K,低于要求出口温度60℃(即333.15 K),说明该换热器能完成换热任务。

图9-35 换热器模拟结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。