7.3.2.1 塔径的计算

根据前面7.3.1.1所述的设计条件,首先由式(7-13)计算物料的出口温度θ2,再由物料与热量衡算式即式(7-8)及式(7-11)计算干燥过程中被除掉的水分量W以及所需湿空气的体积流量VAir,考虑到装置的散热损失,增加10%的空气量作补偿。根据VAir及塔顶空气速度uAir,干燥塔的直径DT(单位:m)可按式(7-41)计算。

7.3.2.2 物料层压降校核

利用式(7-15)进行物料层压降校核时,应根据预热、干燥、升温各区的平均温度计算uo/ut。

(1)温度分布

分别列出各区的热量衡算式,有

分级区

![]()

预热区

![]()

干燥区

![]()

升温区

![]()

![]()

联立求解式(7-42)~式(7-45),即可作出如图7-12所示的温度分布(见7.2.1节)。

(2)压降限定值

由式(7-15)计算的压降Δp对升温区(Ⅰ)是适用的,然而对预热区(Ⅲ)和干燥区(Ⅱ),由于物料是潮湿的,故实际压降应取为计算值的2倍。各区的压降值应在30~100 Pa范围内,否则应重新确定多孔板。

7.3.2.3 塔高的计算

由式(7-21)计算热容量系数αah0后分别代入式(7-28)和式(7-37)计算预热、干燥、升温区间所需的层数(nph,nd,nrt)。分级区一般取一层。

总流床层数N为

![]()

其中,预热区和干燥区由于物料的潮湿均考虑2层的裕量。塔高HT等于总层数N乘以板间距Ht,即

![]() (https://www.xing528.com)

(https://www.xing528.com)

其中板间距为0.15~0.40 m,一般可采用0.20 m或0.25 m。

7.3.2.4 气体分布板的计算

对于多孔板式连续多层流化床干燥器,就其主体结构而言,主要是气体分布板的设计。

分布板主要有以下作用:①支承固体颗粒物料;②使气体通过分布板时能得到均匀分布;③分散气流,在分布板上方产生较小的气泡。

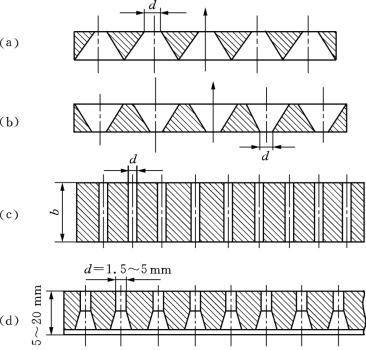

如图7-15所示是几种工业上采用的直流型多孔板,它是一种普通的多孔筛板,结构简单,制造方便。因为多孔板作为气体分布装置是保证流化床具有良好而稳定的流化状态的重要构件,特别是对于气-固流化床,由于其固有的不均匀性和不稳定性,故合理设计分布板显得尤为重要。

气体分布板,与许多并联的管路相当,要使气流分布均匀,就必须使各孔道两端压降一样,但实际生产中有许多因素使它们不相等,主要是:

①入口流体的动压头在分布板下面各处不同,正对气体入口处流速较高,所以产生动压头较大,因而分布板中央部分的孔速较高;

②床层的剧烈波动,使分布板上各点的静压头也不一样。

因此,必须使流体通过孔道的压降大大超过上述诸因素所引起的偏差,使后者可以忽略,从而使各孔道的流速基本一致,即气流的分布均匀。流体通过孔道的阻力,取决于孔道与容器的截面之比和孔内气体流速,而这些又取决于分布板孔道面积与分布板总面积之比,即开孔率φm。前已述及,对于一般流化床干燥器,开孔率愈大,其流化质量愈差,减小开孔率,会改善流化质量,但开孔率过小时,将使设备阻力过大,消耗动力过多。分布板开孔率的计算,目前还没有可靠的通用公式,尤其对多孔板多层流化床干燥器,既要考虑气体的均匀分布,又要使颗粒从板上顺利通过,因此到目前为止主要依靠经验。对多层流化床干燥器,φm一般取30%~50%,多孔板厚度一般为10~20 mm。

图7-15 各种直流式分布板结构

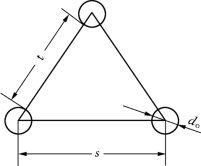

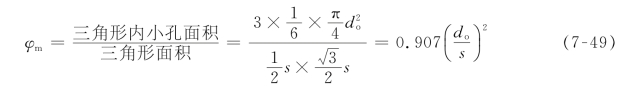

分布板开孔率一旦确定,根据小孔排列的几何关系,其他参数均可算出。若小孔呈三角形排列(如图7-16所示),令小孔直径为do,流化床塔为DT,小孔个数为Nh,分布板开孔率为φm,则有

图7-16 多孔板小孔排列的几何关系

根据图7-16的几何关系可导得

小孔间有效距离为t,则

![]()

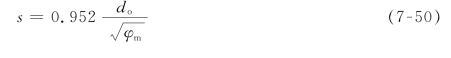

因此

将式(7-52)代入式(7-48),有

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。