目前,国内流化床干燥装置,从被干燥的物料来分,大多数的产品为粉状、颗粒状和晶状,物料颗粒在120目以内;从干燥器结构上来分,大体上可分为:单层圆筒型、多层圆筒型、卧式多室型、喷雾型、惰性粒子式、振动型和喷动型等。

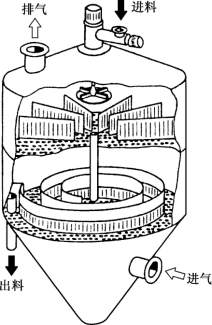

7.1.2.1 单层圆筒型流化床干燥器

图7-1所示为单层圆筒型流化床干燥器。单层圆筒型的装置可用于处理量较大的比较粗糙的物料的干燥,特别适用于表面水分的干燥。如果仅就处理量而言,它是所有干燥器中单位床层面积处理量最大的装置。对于这种处理量,最主要的问题是如何获得均匀的流态化床层。但是,如果在完全混合的流化床中,限制未干燥物料的带出量在0.1%范围内时,物料在流化床中平均停留时间应为单个颗粒干燥时间的250倍;而带出量为1%时,则需要25倍。因而,需要很高的流化床层,以致造成很大的压降。此外,在降速干燥时,从流化床排出的气体温度较高,被干燥物料带出的显热也较大,故干燥器的热效率很低。

基于上述两点,采用多室或多层的流化床是大势所趋的。

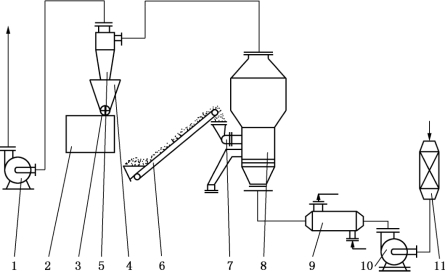

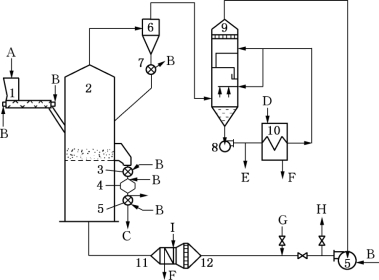

图7-1 单层圆筒型流化床干燥流程图

1—抽风机;2—料仓;3—星型卸料器;4—集灰斗;5—旋风分离器;6—皮带输送机;7—抛料机;8—流化床;9—换热器;10—鼓风机;11—空气过滤器

7.1.2.2 连续多层流化床干燥器

连续多层流化床干燥器的结构,类似于气-液传质设备中的板式塔,可分为溢流管式和多孔板式。

溢流管式多层流化床干燥器的关键是溢流管的设计和操作。如果设计不当,或操作不妥,很容易造成物料堵塞或气体穿孔,从而使下料不稳定,破坏流化状态。故一般溢流管下面均装有调节装置,采用人工或自动调控。溢流管多层流化床干燥器的特点是结构复杂,特别是溢流管的设计和操作不易掌握。

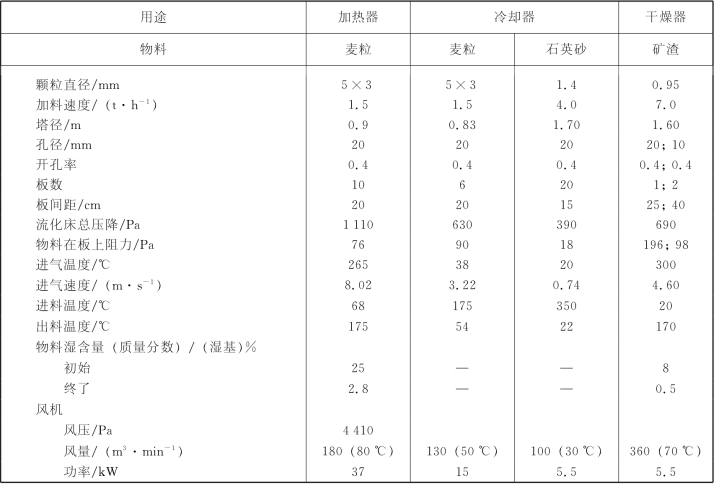

图7-2所示为多孔板式连续多层流化床干燥器。湿物料从顶部加入,逐渐向下移动,由底部排出。热空气由底部通入,向上通过各层,从顶部排出。物料与气体成逆流流动。由于物料从上到下有规则地移动,所以停留时间分布均匀,物料的干燥程度均匀,易于控制产品质量。又由于气体与物料多次接触,所以废气的水蒸气饱和度提高,热利用率较高。此种干燥器,适用于干燥降速阶段的物料或产品要求含水量很低的物料。同时,由于没有溢流管,物料直接通过筛孔从上到下流下来,气体同时通过筛孔由下向上运动,在每一块筛板上形成沸腾床,所以结构比溢流管式简单。当颗粒的粒径在0.5~5 mm范围内时,这种干燥器具有很高的生产能力,一般每平方米床层截面可达到1 000~10 000 kg/h。但操作控制要求较严,不然在各层上不易形成稳定的沸腾床,物料也不能有控制地由上层定量流至下层。表7-1所列数据为此种干燥器的工业应用的实例。

图7-2 多孔板式连续多层流化床干燥器

表7-1 多孔板式多层流化床工业应用实例

7.1.2.3 卧式多室流化床干燥器

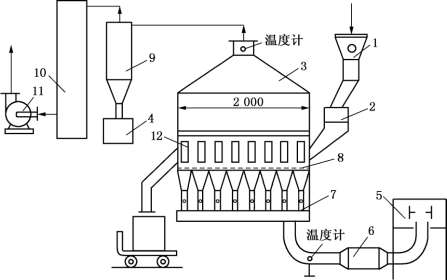

为了克服多层流化床干燥器的结构复杂、床层阻力大、操作不易控制等缺点,以及保证干燥后产品的质量,后来又开发出一种卧式多室流化床干燥器。这种设备结构简单、操作方便,适用于干燥各种难于干燥的粒状物料和热敏性物料,并逐渐推广到粉状、片状等物料的干燥领域。如图7-3所示为用于干燥多种药物的卧式多室流化床干燥器。

干燥器为一矩形箱式流化床,底部为多孔筛板,其开孔率一般为4%~13%,孔径一般为1.5~2.0 mm。筛板上方有竖向挡板,将流化床分隔成8个小室。每块挡板均可上下移动,以调节其与筛板之间的距离。每一小室下部有一进气支管,支管上有调节气体流量的阀门。湿料由摇摆颗粒机连续加入干燥器的第一室,由于物料处于流化状态,所以可自由地由第1室移向第8室,干燥后的物料则由第8室之卸料口卸出。

空气经过滤器5,经加热器6加热后,由8个支管分别送入8个室的底部,通过多孔筛板进入干燥室,使多孔板上的物料进行流化干燥,废气由干燥室顶部出来,经旋风分离器9,袋式过滤器10后,由抽风机11排出。

卧式多室流化床干燥器所干燥的物料,大部分是经造粒机预制成4~14目的散粒状物料,其初始湿含量一般为10%~30%,终了湿含量约为0.02%~0.3%,由于物料在流化床中摩擦碰撞,干燥后物料粒度变小(12目的为20%~30%;40~60目的为20%~40%;60~80目的为20%~30%)。当物料的粒度分布在80~100目或更细小时,干燥器上部需设置扩大段,以减少细粉的夹带损失。同时,分布板的孔径及开孔率也应缩小,以改善其流化质量。

卧式多室流化床干燥器的优、缺点如下。

图7-3 卧式多室流化床干燥流程示意图

1—摇摆颗粒机;2—加料斗;3—流化干燥室;4—干品贮糟;5—空气过滤器;6—翅片加热器;7—进气支管;8—多孔板;9—旋风分离器;10—袋式过滤器;11—抽风机;12—视镜

优点:(a)结构简单,制造方便,没有任何运动部件;(b)占地面积小,卸料方便,容易操作;(c)干燥速度快,处理量幅度宽;(d)对热敏性物料,可使用较低温度进行干燥,颗粒不会被破坏。

缺点:(a)热效率与其他类型流化床干燥器相比较低;(b)对于多品种小产量物料的适应性较差。

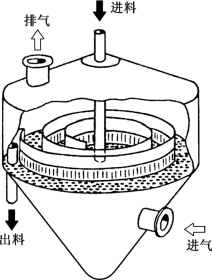

图7-4 塞流式流化床干燥器

7.1.2.4 塞流式流化床干燥器

为了克服全混式流化床干燥器的缺点,可采用具有控制颗粒停留时间的塞流式流化床干燥器,如图7-4所示。这里,给料必须是完全可流化的,物料从流化床中心输入,而流化的颗粒被强制沿着一条长的窄道流动(沿着一螺旋形折流板)一直到达流化床的周边,干的产品由此越过溢流堰卸出,在这里颗粒的停留时间得到很好的控制,而卸出的产品与热的干燥气体接近平衡;产品湿含量可以达到很低,而物料无过热。

在工业生产中湿物料在瞬间干燥器中进行预干燥后,然后在塞流式流化床干燥器中进行最终干燥。

如图7-5所示的双级流化床是一种更加紧凑的干燥设备,它是通过采用混式流化床作为预干燥器,以取代瞬间干燥器设计而成的。在塞流式流化床的顶部安装了全混式流化床,产品与干燥气流反向流动;因此,空间需求量、安装成本费以及热消耗量都降低了。

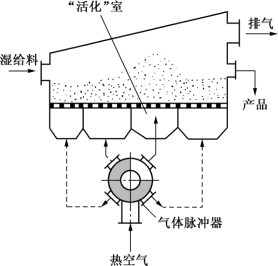

7.1.2.5 脉冲式流化床干燥器

脉冲流化床(PFB)是流化床技术的一种改型,其流化气体按周期性方式输入。在一大的矩形床内,脉冲流化区可以随着气流的周期性易位而在某有利条件范围内进行变化,虽然通过将气体“易位”来消除细颗粒流化床中沟流的想法早在30年以前就已提出,但它始终未得到广泛的应用。

如图7-6所示为周期性地改换气流位置的脉冲流化床干燥的工作原理。热空气流过旋转阀分布器,而分布器周期性地遮断空气流并引导它流向强制送风室的各个区段,送风室位于常规流化床支承网的下面,在“活化”室内的空气流化了位于活化室上的床层段。当气体朝着下一个室时,床层流化段几乎变成停滞状态。实际上,由于气体的压缩性和床层的惯性,整个床层在活化区还能进行很好的流化。

(https://www.xing528.com)

(https://www.xing528.com)

图7-5 双级塞流式流化床干燥器

图7-6 周期性变换气流位置的脉冲流化床干燥器

如与常规流化床干燥器相比,具有“易位”气流的脉冲流化床具有如下优点:

①异向性的大颗粒(例如直径为20~30 mm,厚度为1.5~3.5 mm的蔬菜薄片)也能良好流化;

②压降降低(约7%~12%);

③最小流化速度减小(约8%~25%);

④改善床层结构(无沟流,较好的颗粒混合);

⑤浅床层操作;

⑥能量节省最高达50%。

PFB的主要操作参数:

床高 0.1~0.4 m 压降 300~1 800 Pa

气速 0.3~1.8 m/s(与颗粒特性有关) 气体脉冲频率 4~16 Hz

PFB干燥器曾成功地用来干燥谷物、种子(如豌豆、黄豆)、切片的和切割成小块的蔬菜,以及干燥结晶和粉状物料,如糖、葡萄糖酸钙、季戊四醇等。

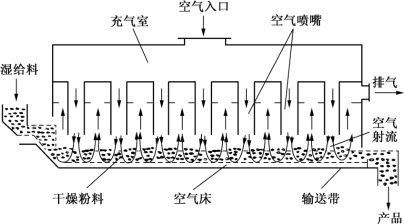

7.1.2.6 喷气层流化床干燥器

如图7-7所示为喷气层流化床干燥器,此床特点是采用了一连串空气喷嘴把热空气导向无孔带式输送机器的表面上,或振动的硬板上。热空气由加压气室通过一连串喷嘴进入振动输送机的面上,因此在颗粒群的下面和四周形成了“空气床”。当散粒状物料经过干燥器时,空气射流也就缓慢地流化悬浮在“反射”空气床上的颗粒,空气流垂直地从输送机喷嘴周围升起并且携带物料进入旋风分离器,在这里悬浮于空气中的颗粒被分离。对整个空气流速进行适当控制,使得在干燥器任何区段均可建立起良好的流化状态,因此确保了全部颗粒都能均匀地“暴露”在干燥介质中。干燥器也可分隔成许多不同空气温度的区域以作为过程控制。喷气层流化床干燥器的主要优点是:①可均匀控制干燥过程;②良好的清洁度;③较少的运动部件;④可快速更换产品。

图7-7 喷气层流化床干燥器(美国马萨诸塞沃尔弗莱因公司开发)

喷气层流化床干燥器能够处理一些颗粒尺寸、形状以及密度很不一样的物料,这些物料包括磨料颗粒、切割薄片、硅藻土、纤维质食品和做成丸状的食品、锯屑、小食品、小木片等。此干燥器的操作范围为:温度极限为400℃,输送机速度为0.3 m/s,空气喷射速度为70 m/s,空气通过颗粒床层的速度为2 m/s,单机生产量为90~41 000 kg/h。

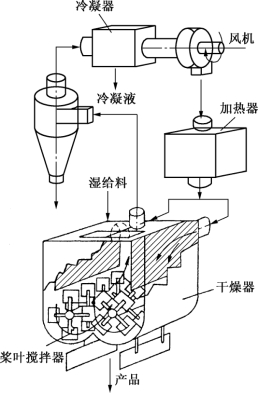

7.1.2.7 机动式流化床干燥器

对不流化的糊状固体,在热气流中用机械方法将其分散后是可以干燥的。在这种干燥器中空气压降比在常规的流化床中要低。福伯格(Forberg)干燥器是这种型式的工业用干燥设备的著名实例,如图7-8所示。此处,基本上为零重力的流化床是由同步进行的逆转动搅拌桨产生的,热空气在桨叶转动方向输入室内。流化作用与粒子尺寸无关,因为它的实现与其说是用气动,不如说是用机械方法驱动的。福伯格干燥器的装料容量是0.02~10 m3,装料量增加到额定量的50%时,干燥时间要增加。最小混合容量约为50%,因为要考虑到气流。制造厂家声称本干燥器效率可达80%。这种干燥系统可以连续重复使用惰性气体流,即可按封闭循环进行操作。

图7-8 机动式流化床干燥器

(美国新泽西保罗·向奥-艾比公司开发)

7.1.2.8 闭路循环流化床干燥器

闭路循环干燥方法是由格鲁斯曼首先提出,曾应用过热蒸气作为干燥介质,以闭路循环操作来干燥带臭味的物料。另外,它可以节约能耗,对高温条件下的一些易氧化物料的干燥有利。美国贝塔等人在美国化学工程师协会第58届年会上曾宣布:含有机溶剂的物料干燥可采用封闭式循环干燥法,以便溶剂得以回收。丹麦Nero公司在1992年ACHEMA展览上曾展出可用来干燥溶液、悬浮液、膏状物料等的闭路循环干燥器。

在闭路循环干燥器中,除了采用过热蒸气外,一般是应用惰性气体如氮气作为干燥介质,如图7-9所示为一台闭路循环流化床干燥装置。

图7-9 闭路循环流化床干燥装置

1—螺旋供料器;2—流化床干燥器;3,7—排出阀;4—料斗;5—风机;6—旋风分离机;8—循环液泵;9—冷凝器;10—冷却器;11—加热器;12—过滤器;A—湿物料;B—氮气;C—干燥产品;D—冷却水;E—冷凝液;F—排气;G—氮气(溶剂气体);H—去出口集管;I—蒸汽

氮气闭路循环干燥器的计算法基本上与一般干燥器相同,唯一的差别是原来用空气和水的物性参数,现改用氮气和有机溶剂。它与一般干燥器最大的不同是:①整个系统全封闭;②需要有脱湿设备;③要有性能良好的循环风机。

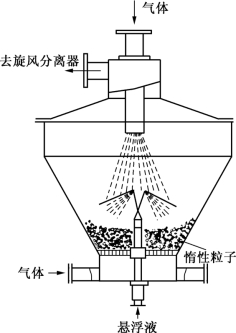

7.1.2.9 惰性粒子流化床干燥器

溶液和悬浮液往往可以在惰性粒子(例如聚四氟乙烯颗粒、石英砂等)流化床中进行干燥,特别是当物料是热敏性,或必须被粉碎成细粉时。惰性材料不仅作为液体膜的载体,而且也作为传热介质。惰性粒子的大小可以是被干燥的分散性物料的20~40倍,这便于采用高气速,从而为提高干燥生产率创造条件。另外,惰性粒子在流化床中的强烈运动,促使了液体供料的良好分散,因此可以使用粗的喷雾嘴。如图7-10所示是一个带有逆向喷射流的联合干燥器。当悬浮液射流与空气流相遇时,部分湿分即被除去,而且未完全干的物料可在惰性粒子流化床中继续进行干燥。物料在流化床中边粉碎边进行干燥,然后由气体带出,并在旋风分离器中进行气固分离,以得到干物料。

图7-10 带有惰性粒子的流化床干燥器

不同类型的流化床干燥器,其特点不同,适用场合也不一样。本文以多孔板式连续多层流化床干燥器为例,进行流化床干燥器的设计介绍。对于其他类型的流化床干燥器,其设计思路是一致的,具体方法可参阅文献[1-6]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。