雾化器是喷雾干燥装置中的关键部件,它的设计直接影响到产品质量的技术经济指标。根据能量使用的不同,通常将雾化器分成气流式、旋转式及压力式三种。

6.2.4.1 气流式雾化器

气流式喷雾是利用蒸汽或压缩空气的高速运动(一般为200~300 m/s),使料液在喷嘴出口处即产生液膜分裂并被雾化。由于料液速度不大(一般低于2 m/s),而气流速度很高,两种流体存在着相当高的相对速度,液膜被拉成丝状,然后分裂成细小的雾滴。气体压力一般为0.3~0.7 MPa。

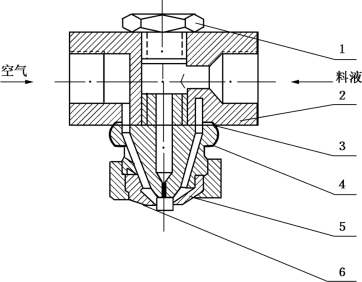

根据流体通道的多少将气流式喷嘴分为二流式、三流式及四流式几种。典型的气流式雾化器结构如图6-12所示。

图6-12 典型的气流式雾化器

1—锁紧帽;2—空气喷嘴;3—喷嘴;4—垫片;5—喷嘴本体;6—堵丝

6.2.4.2 旋转式雾化器

旋转式雾化器是将溶液供给到高速旋转的离心盘上,由于受到离心力及气液间的相对速度而产生的摩擦力的作用,液体被拉成薄膜,并以不断增长的速度由盘的边缘甩出而形成雾滴。

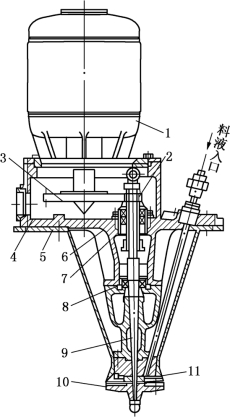

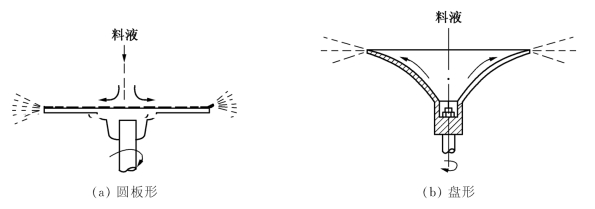

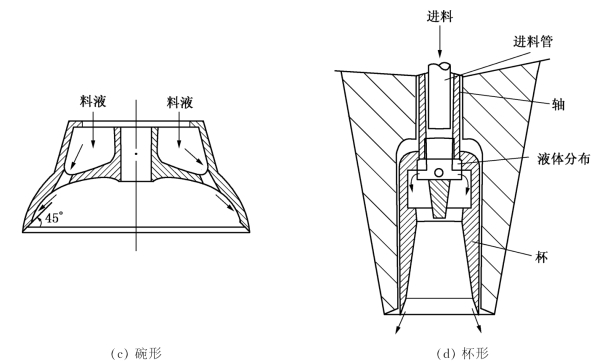

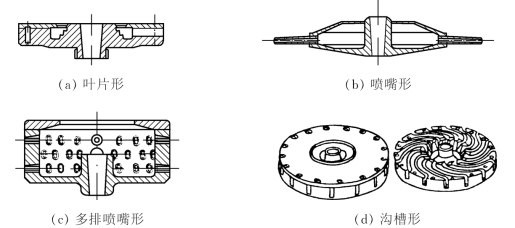

根据圆盘结构的不同,旋转式雾化器可分为光滑盘和非光滑盘式雾化器。典型的旋转式雾化器结构如图6-13~图6-15所示。

图6-13 旋转式雾化器

1—电动机;2—小齿轮;3—大齿轮;4—机体;5—底座;6、8—轴承;7—调节套筒;9—主轴;10—雾化盘;11—分配器

6.2.4.3 压力式雾化器

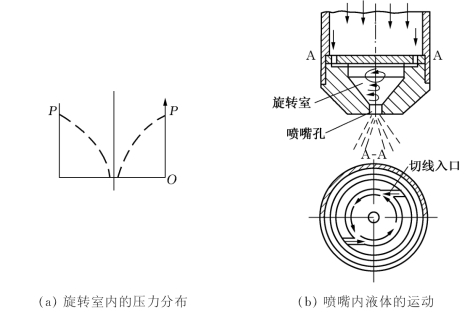

压力式雾化器又称机械式雾化器,它是利用高压泵使液体获得很高的压力(2~20 MPa),并以一定的速度沿切线方向进入喷嘴的旋转室,或者通过具有旋转槽的喷嘴心进入喷嘴的旋转室,使液体形成旋转运动,根据角动量守恒定律,愈靠近轴心,旋转速度愈大,其静压强愈小,在喷嘴中央形成一股空气流,而液体则形成绕空气心旋转的环形薄膜从喷嘴喷出,然后液膜伸长变薄并拉成丝,最后分裂成小雾滴,其过程如图6-16所示。压力式雾化器可分旋转型及离心型两类。

图6-14 光滑盘旋转雾化器的主要类型

图6-15 非光滑盘式雾化器结构示意图

图6-16 压力式喷嘴的工作原理示意图

6.2.4.4 雾化器的比较和选择

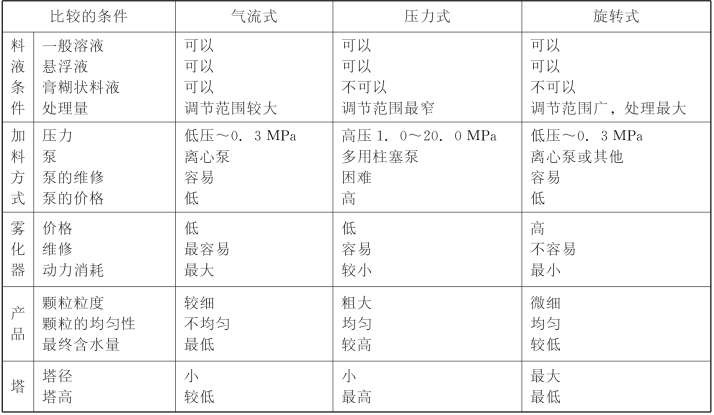

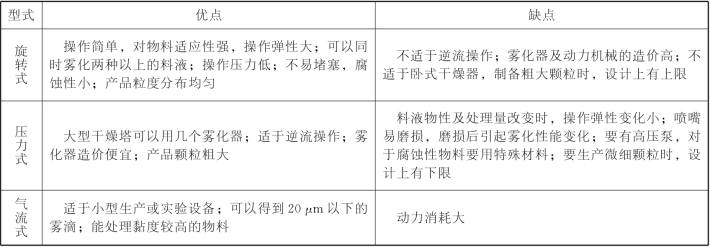

1) 雾化器的比较

工业喷雾干燥常用的压力式、旋转式和气流式三种雾化器各有特点,如表6-1所示,其优、缺点如表6-2所示。

表6-1 三种雾化器的比较

(https://www.xing528.com)

(https://www.xing528.com)

表6-2 三种雾化器的优、缺点

2)雾化器的选择

对于任何雾化器的要求都是产生尽可能均匀的雾滴。如果有几种不同的雾化器可供选择时,就应考虑哪一种能经济地生产出性能最佳的雾滴。

(1)根据基本要求进行选择。一个理想的雾化器应具有下列基本特征:

①结构简单;

②维修方便;

③大小型干燥器都可采用;

④可以通过调整雾化器的操作条件控制雾滴直径分布;

⑤可用泵输送设备、重力供料或虹吸进料操作;

⑥处理物料时无内部磨损。

有些雾化器虽然具有上述部分或全部特点,但由于出现下列不希望产生的情况也不应选用,如:雾化器操作方法与所需的供料系统不相匹配;雾化器产生的液滴特征与干燥室的结构不相适应;雾化器的安装空间不够。

(2)根据雾滴要求进行选择。在适当的操作条件下,三种雾化器可以产生出粒度分布类似的料雾。在工业进料速率情况下,如果要求产生粗液滴时,一般都采用压力式喷嘴;如果要产生细液滴时,则采用旋转式雾化器。

(3)选择的依据。若已确定某种物料适用于喷雾干燥法进行干燥,那么,接着要解决的问题是选择雾化器。在选择时,应考虑下列几个方面。

①在雾化器进料范围内,能达到完全雾化。旋转式或喷嘴式雾化器(包括压力式和气流式)在低、中、高速的供料范围内,都能满足各种生产能力的要求。在高处理量情况下,尽管多喷嘴雾化器可以满足要求,但采用旋转式雾化器更有利。

②料液完全雾化时,雾化器所需的功率(雾化器效率)问题。对于大多数喷雾干燥来说,各种雾化器所需的功率大致为同一数量级。在选择雾化器时,很少把所需功率作为一个重要问题来考虑。实际上,输入雾化器的能量远远超过理论上用于分裂液体为雾滴所需的能量,因此,其效率相当低。通常只要在额定容量下能够满足所要求的喷雾特性就可以了,而不考虑效率这一问题。例如三流体喷嘴的效率特别低,然而只有用这种雾化器才能使某种高黏度料液雾化时,效率问题也就无关紧要了。

③在相同进料速率条件下,滴径的分布情况。在低等和中等进料速率时,旋转式和喷嘴式雾化器得到的雾滴直径分布可以具有相同的特征。在高进料速率时,旋转式雾化器所产生的雾滴一般具有较高的均匀性。

④最大和最小滴径(雾滴的均匀性)的要求。最大、最小或平均滴径通常有一个范围,这个范围是产品特性所要求的。叶片式雾化轮、二流体喷嘴或旋转气流杯雾化器,有利于要产生细雾滴的情况。叶片式雾化轮或压力式喷嘴一般用于生产中等滴径的情况,而光滑盘雾化轮或压力式喷嘴适用于粗雾滴的生产。

⑤操作弹性问题。从运行的观点出发,旋转式雾化器比喷嘴式雾化器的操作弹性要大。旋转式雾化器可以在较宽的进料速率下操作,而不至于使产品粒度有明显的变化,干燥器的操作条件也不需改变雾化轮的转速。

对于给定的压力式喷嘴来说,要增加进料速率,就需增加雾化压力,同时滴径分布也就改变了。如果对雾滴特性有严格的要求,就需采用多个相同的喷嘴。如果雾化压力受到限制,而对雾滴特性的要求也不是很高时,只需改变喷嘴孔径就可以满足要求。

⑥干燥室的结构要适应于雾化器的操作。选择各种雾化器时,干燥室的结构起着重要作用。从这一观点出发,喷嘴型雾化器的适应性很强。喷嘴喷雾的狭长性质,能够使其被置于并流、逆流和混合流操作的干燥室中,热风分布器产生旋转的或平行的气流都可以,而旋转式雾化器一般需要配置旋转的热风流动方式。

⑦物料的性质要适应于雾化器的操作。对于低黏度、非腐蚀性、非磨蚀性的物料,旋转式和喷嘴式雾化器都适用,具有相同的功效。

雾化轮还适用于处理腐蚀性和磨蚀性的泥浆及各种粉末状物料,在高压下用泵输送有问题的产品,通常首先选用雾化轮(尽管气流式喷嘴也能处理这样的物料)。

气流式喷嘴是处理长分子链结构的料液(通常是高黏度及非牛顿型流体)的最好雾化设备。对于许多高黏度非牛顿型料液还可先预热以最大限度地降低黏度,然后再用旋转型或喷嘴型雾化器进行雾化。

每一种雾化器都可能有一些它不能适用的情况。例如含纤维质的料液不宜用压力式喷嘴进行雾化。如果料液不能经受撞击,或虽然能够满足喷料量的要求,但需要的雾化空气量太大,则气流式喷嘴不适合。如果料液是含有长链分子的聚合物,用叶轮式雾化器只能得到丝状产物而不是颗粒产品。

⑧有关该产品的雾化器实际运行经验。对于一套新的喷雾干燥装置,一般要根据该产品喷雾干燥的已有经验来选择雾化器。对于一个新产品,必须经过实验室试验及中间试验,然后根据试验结果选择最合适的雾化器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。