在喷雾干燥塔内,气体和雾滴的运动方向和混合情况直接影响到干燥产品的性质和干燥时间,应根据具体的工艺要求,合理选择。

气体和雾滴的运动方向,取决于空气入口和雾化器的相对位置,据此可分为并流、逆流和混合流三大类。

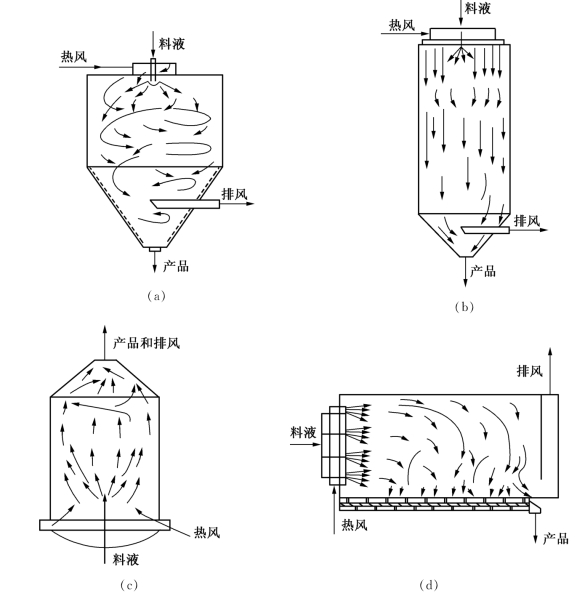

6.2.2.1 并流型喷雾干燥器

在干燥室内,雾滴与热风呈同方向流动。这类干燥器的特点是被干燥物料允许在低温情况下进行干燥。由于热风进入干燥器内立即与雾滴接触,室内温度急降,不会使干燥物料受热过度,因此适用于热敏性物料的干燥。排出产品的温度取决于排风温度。

并流式喷雾干燥器是工业上常用的基本型式,如图6-9所示。图6-9(a)(b)为垂直下降并流型,这种型式的塔壁粘粉较少,但由于喷嘴安装在塔顶部,检修和更换不方便。图6-9(c)为垂直上升流型,这种型式要求干燥塔截面风速大于干燥物料的沉降速度,以保证干燥物料能被带走。由于细颗粒干燥时间短,粗颗粒干燥时间长,过大的颗粒或粘壁成块,或落入塔底(定期排出,一般另作处理,不作产品)。故产品干燥均匀,且喷嘴维修方便,但动力消耗较大。图6-9(d)为水平并流式,热风在干燥室内运动的轨迹呈螺旋状,干燥产品绝大部分从空气中分离出来,落至室底,间歇或连续排出,小部分被气流夹带的产品经气固分离器加以回收。这种干燥器的优点是设备高度低,对厂房要求低。缺点是气流与雾滴混合效果较差,大颗粒可能未得到干燥即落入底面,从而影响产品质量。

图6-9 并流型喷雾干燥器

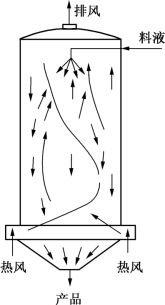

6.2.2.2 逆流型喷雾干燥器(https://www.xing528.com)

在干燥室内,雾滴与热风呈反向流动。这类干燥器的特点是高温热风进入干燥室内首先与将要完成干燥的粒子接触,能最大限度地除掉产品中的水分,过程的传质传热推动力大,热利用率高。物料在干燥室内停留时间长,适用于含湿量较高物料的干燥。因产品与高温气体相接触,故对于热敏性物料一般不选用。设计时应注意塔内气流速度应小于成品粉粒的沉降速度,以免产品的夹带。这类干燥器常用于压力喷雾的场合,如图6-10所示。

图6-10 逆流型喷雾干燥器

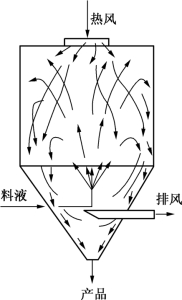

图6-11 混合流型喷雾干燥器

6.2.2.3 混合流型喷雾干燥器

在喷雾干燥室内,雾滴与热风呈混合交错的流动,如图6-11所示。其干燥性能介于并流和逆流之间,特点是雾滴运动轨迹较长,适用于不易干燥的物料。但若设计不当,则会造成气流分布不均匀,内壁局部粘粉严重等弊病。

雾滴和热风的接触方式不同,对干燥室内的温度分布、雾滴(或颗粒)的运动轨迹、物料在干燥室中的停留时间以及产品质量都有很大影响。对于并流式,最热的热风与湿含量最大的雾滴接触,因而湿分迅速蒸发,雾滴表面温度接近空气的湿球温度,同时热空气温度也显著降低,因此从雾滴到干燥成品的整个过程中,物料的温度不高,这对于热敏性物料的干燥特别有利。由于湿分的迅速蒸发,雾滴膨胀甚至破裂,因此并流式所得的干燥产品常为非球形的多孔颗粒,具有较低的松密度。对于逆流式,塔顶喷出的雾滴与塔底上来的较湿空气相接触,因此湿分蒸发速率较并流式为慢。塔底最热的干空气与最干的颗粒相接触,所以对于能经受高温、要求湿含量较低和松密度较高的非热敏性物料,采用逆流式最合适。此外,在逆流操作过程中,全过程的平均温度差和分压差较大,物料停留时间长,有利于过程的传热传质,热能的利用率也较高。对于混合流操作,实际上是并流和逆流两者的结合,其特性也介于两者之间。对于能耐高温的物料,采用这种操作方式最为合适。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。