注射加工企业接收的热流道注射模大致有两种情况:一种是模具已经经过成功的试射,现今重新装上生产的注射机,投入正常注射生产。另一种是模具没有经塑料熔体试射校验,在注射生产现场做初次试射,注射模一次注射的成功率比较低。大多数模具在试射后,需要将模具从注射机上拆下返修,然后再试射,有的甚至返修数次。热流道注射模增加了注射生产的技术难度,一次成功率更低。下面介绍热流道注射模的投产认定工作,以及按合同要求接收的步骤和原则。

1.模具接收和考核

(1)模具档案的接收或建立 一台注射机要使用若干副模具。模具档案包括以下几方面内容:

1)试模记录。该记录是指试模的记录或注射企业的现场记录,主要记录成型工艺条件和注塑试样的检查(应该包括热流道温度控制器的成型记录)。

2)模具验收记录。它是供需双方对模具的全面定论,也是模具的最基础资料。该记录详细地记录了制品参数和材料、使用注射机的主要参量、模具的结构和热流道系统结构的检验。最好能提供模具的装配图。

3)使用记录。该记录是指每次重新使用时的记载。它完整记录了一副模具的基本状态和寿命。

4)维修及保管记录。模具在每次使用前后都要进行必要的维护和保养,对热流道系统要进行清洗,尤其是在使用一段时间后要进行大修和更换零部件,做好详细的记录是十分必要的。

以上四个记录中都必须有热流道系统的工作状态记录,包括流道板、喷嘴和温度控制器的记载。热流道注射模档案记录了模具试模、验收、使用、维护及维修的全过程,给生产和模具管理者提供了维修、报废和生产备用模具等决策的依据,也为解决生产故障提供了方便。

(2)试射前的技术准备 为接收注射模和热流道装备而进行的试射必须准备充分,并以合理的工艺注射。应该着重注意如下几个方面:

1)关注注射机的种类规格及其辅助装备,特别是注射机的喷嘴、螺杆头的结构、模具的闭合高度、机筒和喷嘴的加热控制、机械手和脱模机构的控制等。

2)了解塑料材料品种、生产商和性能,特别是塑料的流动性能及其添加剂与含量。

3)执行给定的工艺参量,并在调整中优化。

4)掌握热流道温度控制器的设置,按启动要求加热热流道系统的各加热区到操作温度,观察对空注射时各注射点的射胶流动状态。对单型腔或多型腔的熔体充模应稳定均匀。

(3)试射中的检查和校核 以下的检查和校核内容还需给予评定:

1)型腔的充模状况。所有型腔都要被均匀地充模,要对各型腔进行编号,各个型腔的制品精度和质量要都符合要求。

2)浇口的尺寸和形状。所有浇口的尺寸和形状应该一致,并有相同的直径和高度,浇口痕迹要符合要求。

3)各个喷嘴的流涎状况。

4)各个喷嘴的浇口拉丝状况。

5)主流道杯或主流道喷嘴的溢流状况。

6)针阀式喷嘴的阀针运动状况。该运动应灵活均衡。

(4)持续完整的检测 热流道注射模接收的检测工作不是几个小时就能完成的,它需要在现场几天持续地检测。完整的检测应观察塑料熔体的烧损变色,检测着色塑料的换色注射,检查模具冷却并拆卸后的泄漏等。

1)在注射调试稳定后至少进行五次循环注射,取得的注射件样品须在16h后检测参数,按照制件图样和合同要求校核。

2)浇口的入口设有绝热仓,内热式喷嘴和流道有绝热皮层,这些塑料皮层经长时间加热,会有少量烧蚀变色的塑料注入制品,因此需要连续几十小时对制品进行检查。

3)对有着色变换要求的热流道系统,在注射24h后要做换色试验,对完全冷却的模具要做一次清洗。对换色后的着色塑料做试射,要检查换色所经历的时间或者经历的循环次数,记录使用的温度条件,并与先期试射的塑料制品做比较,检查其表面质量和浇口附近的缺陷。

4)在模具冷却后,清洗并拆卸模具,检查热流道系统的泄漏。检查流道板各区域有否熔体泄漏。检查喷嘴周边,特别是密封圈上是否挂有熔体的焦痕。在热流道专业技术人员的指导下更换密封圈。查对备用密封圈的数目和规格。检查支承垫和承压圈在模板上有无压溃的痕迹,流道板能否在横向热膨胀时延展。

在接收工作完成前,检查热流道专业公司提供的技术服务资料(温度控制器的使用说明、喷嘴的安装使用说明、系统服务说明等)是否齐全,检查备品(如密封圈、保险丝和加热器等)是否准备。

(5)专业考评和分析

1)模具操作的自动程度考评。考评能够实现塑料制品自动脱模的注射周期和注射周期缩短的余地。

2)温度控制的有效性分析。包括所有注射点的浇口附近区域温度状态及冷却的有效性的分析,流道板各区域和所有喷嘴温度均匀性的分析,加热器的升温时间和加热效率的分析,热电偶测温准确性的考核,信号和功率线缆和接插件的连接质量考核。

3)耐用可靠性分析。检查和评价流道板和喷嘴流道的制造精度、浇口设计质量和制造精度、热流道系统各零部件的加工精度和材料硬度及其保持情况,考评系统热膨胀预测计算的准确性,评价热流道系统的使用寿命。

4)检测热流道系统的泄漏及原因,评估密封圈的有效性。

2.热流道模具的操作

在热流道模具操作之前,务必要检查和校验整套注射模的所有机构、系统和装置,包括热流道系统。首先是装在注射机上模具的循环动作能否实施。在不注射塑料和不对模具调温的状态下,检察开模、闭模,以及脱模机构的顶出和复位动作。然后,检查模具冷却系统的连接,检查热流道系统电气线路的连接。如果热流道系统有针阀式喷嘴,还要检查液压或压缩空气的导管连接。对于新喷嘴,要在没有塑料熔体的状态下校验活塞和阀针的活动状态。

(1)开机操作

1)操作热流道注射模,应严格执行下列步骤:

①加热模具到设置温度,特别是大型模具,要在注射前加热,注射中再冷却。

②加热注射机机筒和喷嘴达到设置温度。

③加热热流道系统到设置温度。加热过程分两步。第一步,开启“软启动”,以消除加热器中的潮气。现代的温度控制器能自动进行软启动,但需要人工设置软启动的参数,如以降低50V的电压加热15min,达到最高100℃的温度,或者按照热流道供应商的要求设置。第二步,满负荷地将系统加热到设置温度。也有建议先将喷嘴温度加热到流道板温度的2/3,在喷嘴热膨胀紧固前,流道板先行自由地延伸,不出现承压圈与定模固定板之间的卡滞;然后喷嘴再升温,在喷嘴轴线上将流道板紧固。

④对于新的或者已清洗的热流道系统,应先以低慢速注射。螺杆以1.5~3.0MPa低压注射,或者以低压慢速注射。这样,外加热的热流道系统会充填生成密封或绝热皮层,内加热的流道和喷嘴可填充生成密封保温皮层。

⑤内部加热的热流道系统,在低压注射后加热中断约15min,使密封保温皮层较快地冻结,固化在壁面上。

⑥在2~5min后,按已设置的注射工艺参量循环生产。

2)在模具操作中,注意以下几点:

①热流道系统不能在高温高压下打开或拆卸,这样会损伤防漏密封,高温熔料会危害导线。

②热敏性物料(如PBT、PET和POM等)要建立喷嘴的绝热仓皮层。可先用热稳定性塑料,如PA66注射充填,建立起稳定的绝热仓皮层。

③在注射操作的最初15min,应密切注视流道板四周有否塑料熔体的泄漏。相关的现象有:在预设的正确注射量下注射压力突然下降,制品不能注满,流道板的空间里有热空气外排。

(2)生产的操作 热流道注射模调试成功后,不但要维持正常生产,还要规范生产中断和结束的处理,特别是执行合理的着色塑料更换操作。任何违规操作、工作失误和处置不当,都会造成生产故障,降低制品质量和生产率。(https://www.xing528.com)

即使是最好的热流道注射模,违规操作也会造成生产故障和损失。要长期维持稳定的生产,必须严格管理,防止违规操作。

1)加工期间的工艺参量禁止变动。所设置的压力、温度和时间等参量的变更,必须经主管技术人员同意。密切关注电网电压、水压、液压和气压是否稳定。严格检测塑料原料的供应和质量。任何干扰都应该及时报告高级管理人员处理。

2)不得任意使用工具清理浇口,防止损伤浇口。

3)不得用喷灯的火焰加热清理流道板和喷嘴。火焰会使热流道零件硬度降低。

4)不允许个人随意修理针阀式喷嘴。

加热系统中断加热和塑料熔料中的杂质常会造成浇口堵塞。针阀式喷嘴上阀针头的失效经常是微小杂质摩擦磨损的结果,都需热流道专业人员判断后妥善处理。通常需拆卸清洗后修理。

(3)操作结束后的处理

1)热流道注射模生产结束前,采用以下类似注射机的关机步骤:

①关掉热流道系统的加热器。

②关掉模具的冷却系统。对加热的热流道系统,要在温度降到80℃以后才能关掉模具的冷却系统。

2)在结束热流道注射模生产前,如果加工的是高温塑料和热敏性塑料,则必须进行换料清洗。

①PC等塑料可以停留在热流道系统和注射机的机筒中,约160℃低温时,中断注射可达12h,但不能长期中断。

②如果是高温加工的塑料,在温度降低后,需先用PC洗清,然后第二次降温,用HDPE或PP清洗。

③热敏性塑料不能中断注射。在注射机机筒里和热流道的流道中,固化或半固化的塑料与金属表面之间有很强的黏着现象,甚至使渗氮层分离。注射机的螺杆和针阀式喷嘴的针阀有表面渗氮层。因此,不要中断注射,并执行关机前的熔料清洗。

④对热敏性塑料,在操作结束关掉加热装置前,热流道系统的流道应该用稳定性塑料清洗。应该选用与被加工塑料有相近加工温度且热稳定性好的本色塑料,如加工PVC时,应该以挤出级的HDPE为好。

3.着色塑料的变换

塑料品种和着色塑料的变换是一项困难的操作技术。必须按照合理的次序操作。操作过程取决于热流道系统的性能和塑料材料的性能。外部加热与内部加热的热流道系统有区别。外部加热系统的流道清洗较容易些,内部加热系统的流道不允许流道被完全清洗。

外部加热的热流道系统,从浅色塑料到暗色塑料的变更需要的时间比较短,但是从暗色塑料到浅色塑料的变更,或者从暗色塑料到半透明塑料的变更,需要花很长时间。有时需拆卸喷嘴和流道板,手工清洗导流梭、针尖筒、绝热仓和流道,去除残余的塑料。每次变色都要更换隔热帽,以防止在制品中出现旧塑料的色线。

同品种同黏度的塑料换色较为容易。在启用新的热流道注射模时,应该有换色操作的计划。在新模具首次注射时,用本色或透明塑料低压慢速地充填密封绝热皮层。生产的前期注射本色或浅色的制品,后期注射暗色制品。在生产结束时,用本色塑料清洗后关机,可以使下次开始生产时更容易地更换着色。

热流道注射模注射生产不允许不同种类塑料变换,这是因为热流道系统和模具是根据塑料的流动性能和成型收缩率设计制造的。但允许塑料的不同品级、牌号和着色的变换,这是因为黏度变化不大。如果塑料黏度有较大差异,往往要拆卸后人工清除所有剩料。热流道系统的清洗是困难的。

对于有频繁换色要求的热敏性塑料注射加工,在设计热流道系统和注射模时,采用模板可分型的结构。允许打开模具的模板,将流道分离后的剩料清除。或者打开喷嘴浇口套,清除旧的绝热皮层或隔热帽。旧的隔热帽清除后必须换上新的隔热帽。

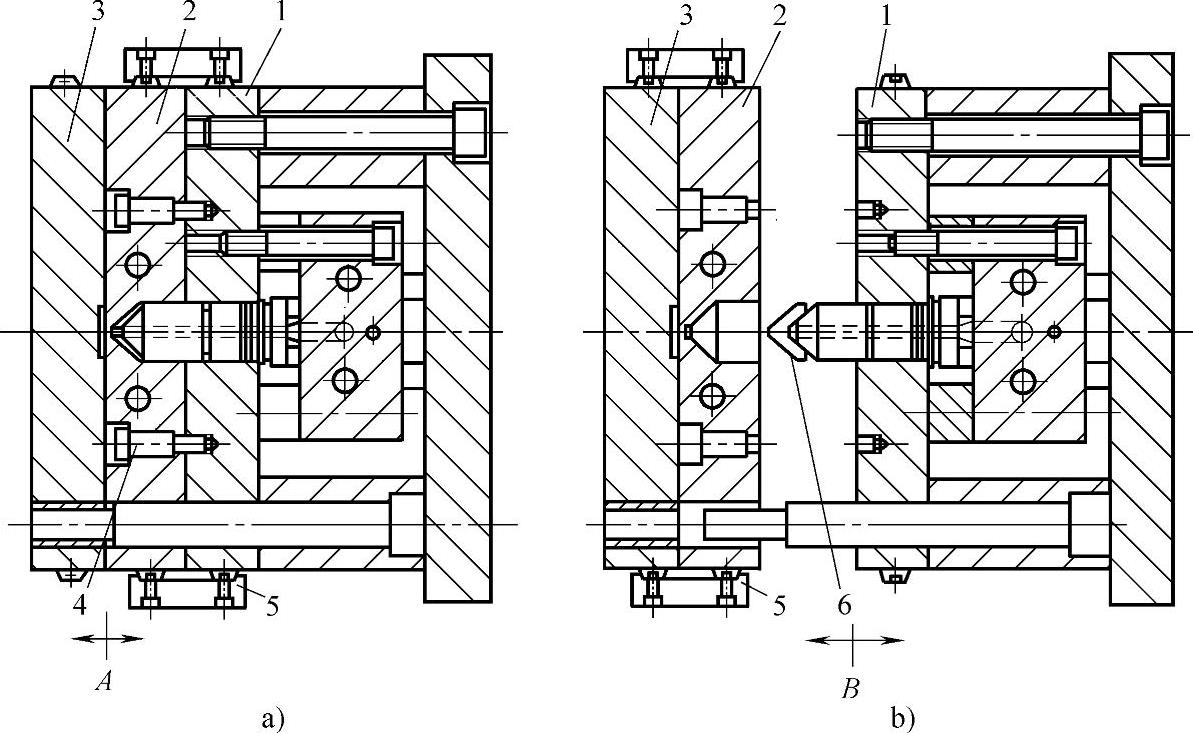

图11-7所示的热流道注射模可在注射机上打开模板,清洗浇口的绝热仓。模具在分型面A打开时,可将固定螺钉4旋下,侧边的夹块5可将模板2和3可靠地锁合在一起。然后在分型面B上将模具再次打开,清洗绝热仓的隔热帽6。完成后将模板1和2锁合在一起。附加分型面的结构可减少从暗色塑料到浅色塑料的换色成本,特别是在换成半透明塑料时。被拆开的流道板、喷嘴的流道和浇口表面可用热的氧化铝粉或罐装的细微玻璃珠喷射。

图11-7 在注射机上打开模具清洗绝热仓

a)注射前的闭合模具 b)打开附设分型面 1~3—模板 4—固定螺钉 5—夹块 6—隔热帽

(1)开放式加热喷嘴的着色变换 开放式的外加热喷嘴有直接浇口、导流梭针尖或侧孔针尖浇口等种类,同属于浇口热力闭合的喷嘴。

1)用新的着色塑料清洗注射机的机筒。用新料对空注射数次,直到机筒中无旧料残留。

2)所有的热流道加热区的温度提高10~30℃,定模的调节温度也提高10~15℃。但是需控制熔体温度低于塑料的最高加工温度。

3)数分钟后,待热流道板和熔体温度稳定,给闭合的模具成型注射10~15次,直至旧的着色塑料只是在浇口周围可见。

4)在降低30%注射速度,模具冷却温度下降20%的情况下,喷嘴对空注射20~30次,确保注射模换色完毕。

5)关掉热流道系统的加热器并中断模具调温系统的冷却,让塑料熔体在流道壁上冷凝成高黏度的半固化物。在重新加热注射时,新与旧的熔体容易混合。

6)加热热流道系统到操作温度。

7)以高的注射速率注射,直到获得均匀的着色。

(2)针阀式加热喷嘴的着色变换 针阀式加热喷嘴的着色变换比开放式加热喷嘴的着色要困难,必须注意保护阀针。

1)清洗注射机机筒后,使用新的着色塑料注射。

2)注射的旧着色塑料从热流道系统撤去,但不能提高熔体温度,以防止针阀式喷嘴的阀针与导套间有泄漏。

3)在喷嘴的打开状态,降低注射机机筒和流道板的加热温度,适当提高塑料熔体黏度,促使新旧塑料混合。喷嘴里打开和闭合阀针的动作必须在操作温度下进行。低温下的开关动作会损伤阀针和浇口。

4)加热机筒和热流道系统到操作温度。

5)注射到清洗完成。

(3)内部加热的热流道系统的着色变换

1)使用本色塑料清洗注射机机筒。

2)加热注射机机筒和热流道系统到尚允许的最高加工温度,以减薄旧塑料壁面皮层,增大内层新着色塑料的流动截面。

3)在高压下用本色塑料清洗热流道系统。延长保压时间是有益的。

4)设置合适的加工参量,用所需的着色塑料清洗系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。