判断及解决注射模塑制品的质量问题是项复杂的系统工程,涉及塑料制品设计、塑料材料、注射机、注射模和注射工艺等方方面面。热流道企业需参与注射模具浇注系统的设计和制造,负共同解决问题的责任。还要参与注射模试射,对于涉及热流道浇注系统的制品质量问题,负责调试、更换热流道器件。

(1)常见的注塑制品缺陷 下面主要讨论注射模塑制品的外观质量。常见的注塑制品的缺陷有以下七种:

1)制品未注完整。塑料盒周边壁缘上的凸起没有注满,将影响此盒和配盖的弹性合拢。这是由于塑料熔体的注射压力不足或者注射量不够所致,料流没有到达型腔位置。也有可能该位置排气不畅,被挤压的空气抵御了熔体。

2)翘曲变形。翘曲变形是在注射制品脱离了模具型腔后,自由状态下制品的形状偏离了原金属模具成型型腔的位置。注射制品的内部质量的不均衡是产生翘曲变形的原因。在塑料熔体流动充模和冷却固化成型时,注射件各部位的收缩和分子取向并不一致。残余流动应力和温差残余应力在各位置分布不均衡。当残余应力不为塑料材料和塑料件结构的刚度所容忍时,便会产生永久的变形。防止注塑件的翘曲是一项综合的系统工程,要选取弹性模量大的塑料材料且注塑件有刚度的结构设计,要有最佳的流动充模和保压工艺,要有高效和均匀的模具冷却系统,还要有安全均匀的脱模等。

3)溢边。溢边是充模时熔体料流从模具分型面中溢出,冷却后形成的飞边。溢边产生的原因是多方面的,可能是锁模力不足,分型面分离所造成;也可能是模具刚性不好,模板出现弹性变形,注射时剂量过多或者注射压力过高时引起胀模所致;还可能是由于塑料熔体的黏度过低所致。

4)真空泡和凹陷。透明或半透明的塑料制品的厚壁和拐角处能够看到真空泡。其实深色制品中也有,只是看不到罢了。凹陷经常出现在有肋和凸台交错的壁厚表面。产生真空泡和凹陷的根本原因是壁厚不均匀,在壁厚部位出现了过量收缩。当壁厚的表皮先行冷却且又刚硬时,中央部位的塑料在缓慢冷却中被向外表层拉伸,就形成了负压真空泡,俗称气孔或缩孔。相反,厚壁中央的塑料在冷却时,温差热应力将柔软的表层拉向里层,就形成了凹陷。生产中要严格控制塑料粒子的干燥。注射时要增大注射压力和保压压力。使用热流道有利于压力传递,能减少远离浇口的料流末端的真空泡和凹陷。但也需要降低模具温度,提高冷却效率来防止凹陷。

5)流纹。注塑件上料流推进的痕迹是由于注射机机筒塑化温度过低并且模具温度偏低所造成。低温推进的熔料以高黏度、高阻力在型腔间隙中行进。用热流道注射模生产,在流道板和喷嘴中有冷料时,也会出现明显的流纹。

6)暗斑和暗纹。暗斑和暗纹是注塑制品上出现黑色或褐色的糊料斑点,或者变色的已分解糊料的流纹。这是部分塑料熔体温度过高或加热时间过长,又经高剪切流动的激化,引起塑料分解所致。严重时还会进一步被烧糊或烧焦。排气不畅受阻时,高温高压的气体也会灼伤注塑件的边角。采用热流道注射后,这种熔体局部过热的可能性增加,故热流道系统中的剩料和滞料会在注塑件上留下暗斑和暗纹。

7)浇口痕迹。冷流道浇口在剪去或切割料头时要避免凸起的残留,还要避免深切到注塑件表面以下。切割时要使用锐利的刀片或尖头剪刀钳等专用工具。开放式喷嘴的浇口在热力闭合时会有各种浇口痕迹,如注塑件表面上的尖锥钉就是开放式浇口熔料经拉丝所遗留。带浇口套的喷嘴在热膨胀后会伸长,伸出的浇口套会在塑件表面上留下圆凹坑。应对浇口套的热伸长有所预测,使凹坑不能过深。同样,针阀式喷嘴也会在塑料制件上留下阀针头和浇口套的印痕。应该提高浇口制造和配合的精度,以满足客户对浇口痕迹的要求。浇口痕迹的消除,体现了热流道专业公司的技术水平。

生产实际中,塑料制品表面质量的缺陷还有很多,如制品表面无光泽,它与材料品种及型腔表面抛光质量有关;又如制品表面色泽不均、颜色不一致,它与着色剂选用和着色工艺有关,同时还受注射工艺的影响。另外,在注塑制品的脱模过程中,由于注塑件过薄过软,强、刚度不足,对型芯的包紧力过大,在强行脱模时,会使塑件表面留下擦痕或者变形起皱,在细顶杆作用的注塑件部位产生应力发白和凹陷等。浇口附近是制品缺陷的重灾区,大浇口根部会有真空泡,对应部位会有凹陷。浇口附近残余应力较大且集中,还会出现应力发白、银纹和开裂等缺陷。产生以上所述各种模塑制品的质量问题,究其原因是由注射工艺所致,并与塑料材料、塑料制品结构、注射模具和注射机有关。在生产现场要找到造成注塑件缺陷的主要原因,要求技术人员具有全面的注射生产的专业知识,只有这样才能正确诊断并排除故障。而与热流道系统有关的注塑件表面质量问题,主要与塑料熔体的温度控制和浇口附近区域的制造质量有关。

注塑制品的表面质量(或称外部质量),直接影响它的使用价值。如果是结构零件,表面缺陷会影响制品的力学性能、电和光学等性能,还会影响它的装配。如果是装饰零件,表面缺陷则会影响美观。

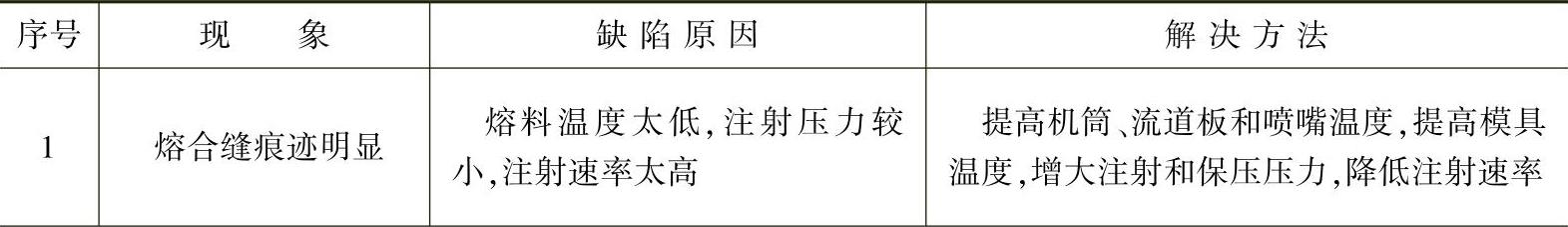

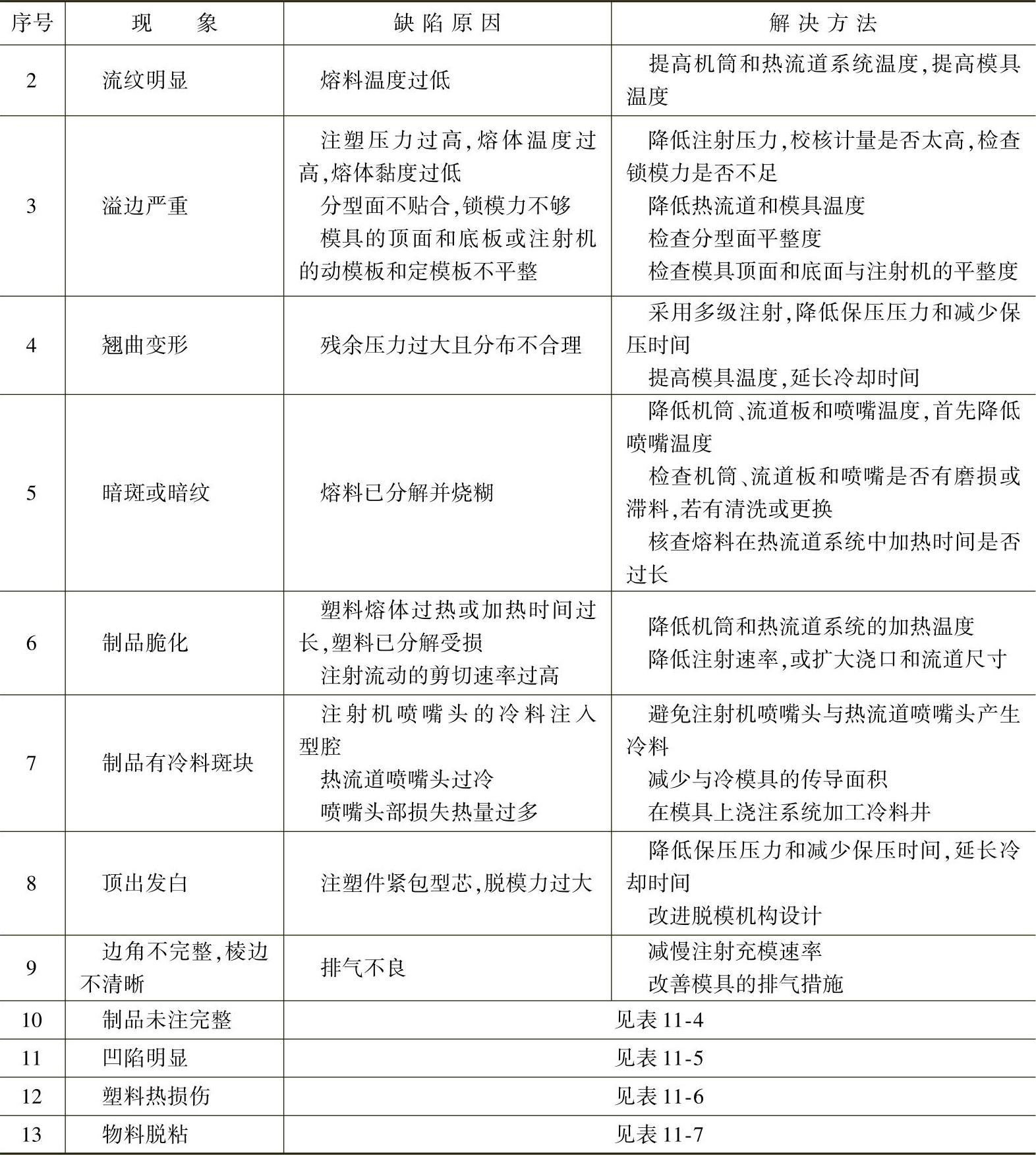

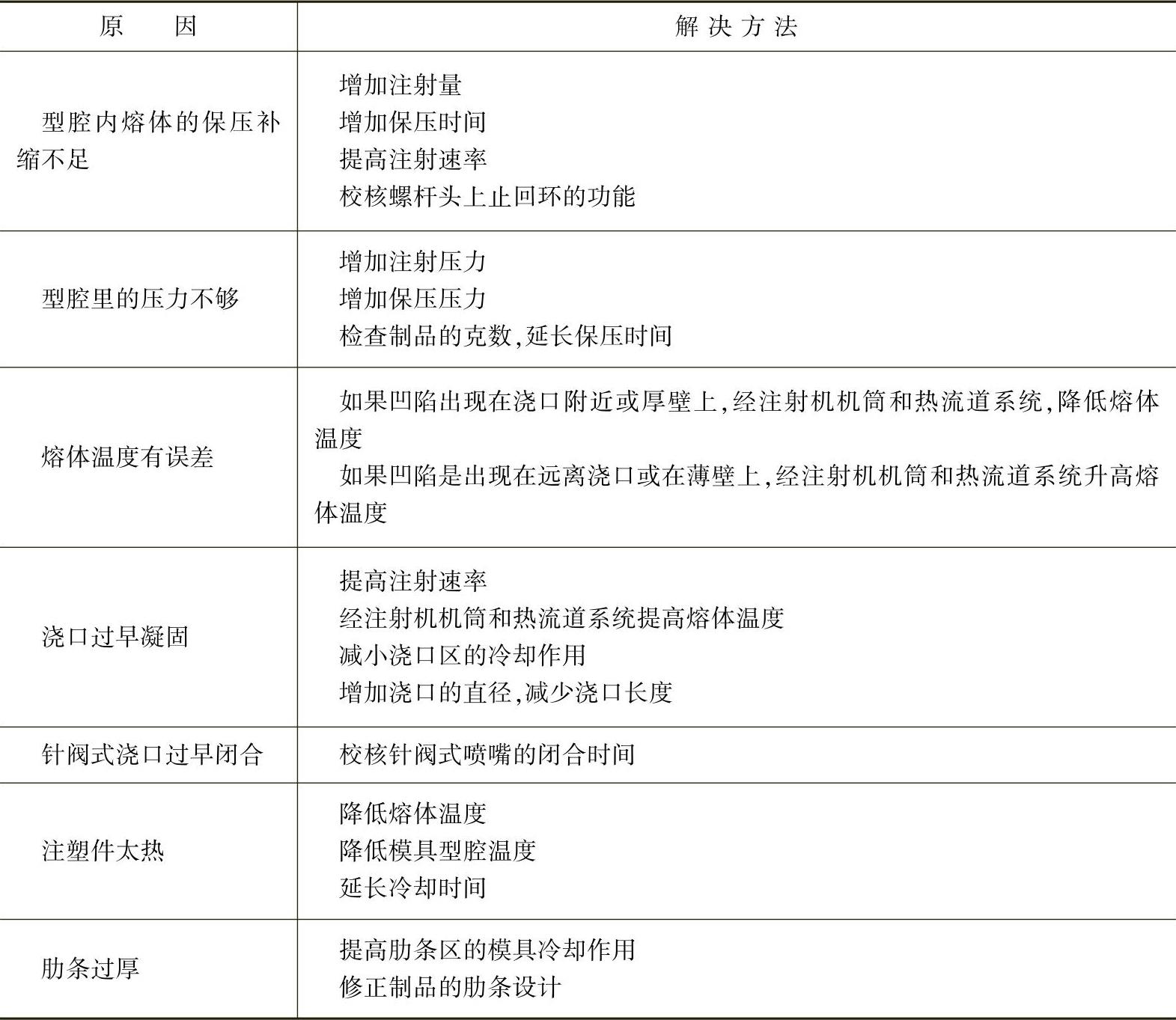

(2)与注射工艺有关的制品缺陷和解决方法 在注射生产现场,对注射制品表面出现的缺陷,只能先从控制注射工艺进行调整,然后再考虑注射机和注射模具的改进和返修,但后者需要较长的周期。表11-3~表11-7列出了注射工艺的调整方法,供参考。

表11-3 与注射工艺有关的制品缺陷原因和解决方法

(续)(https://www.xing528.com)

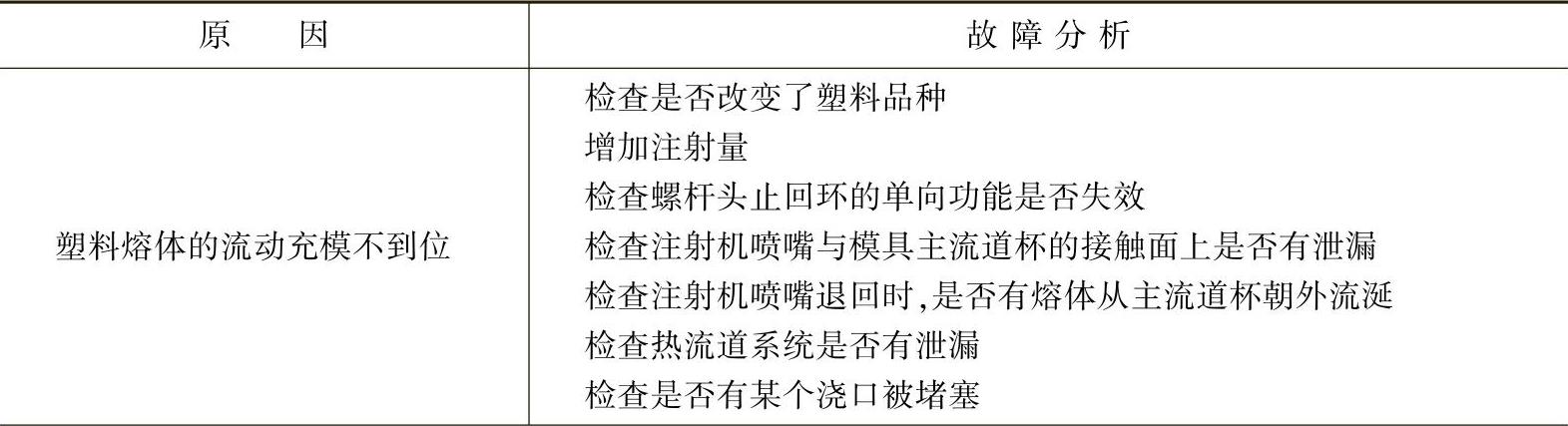

表11-4 注射制品未注完整的原因和故障分析

(续)

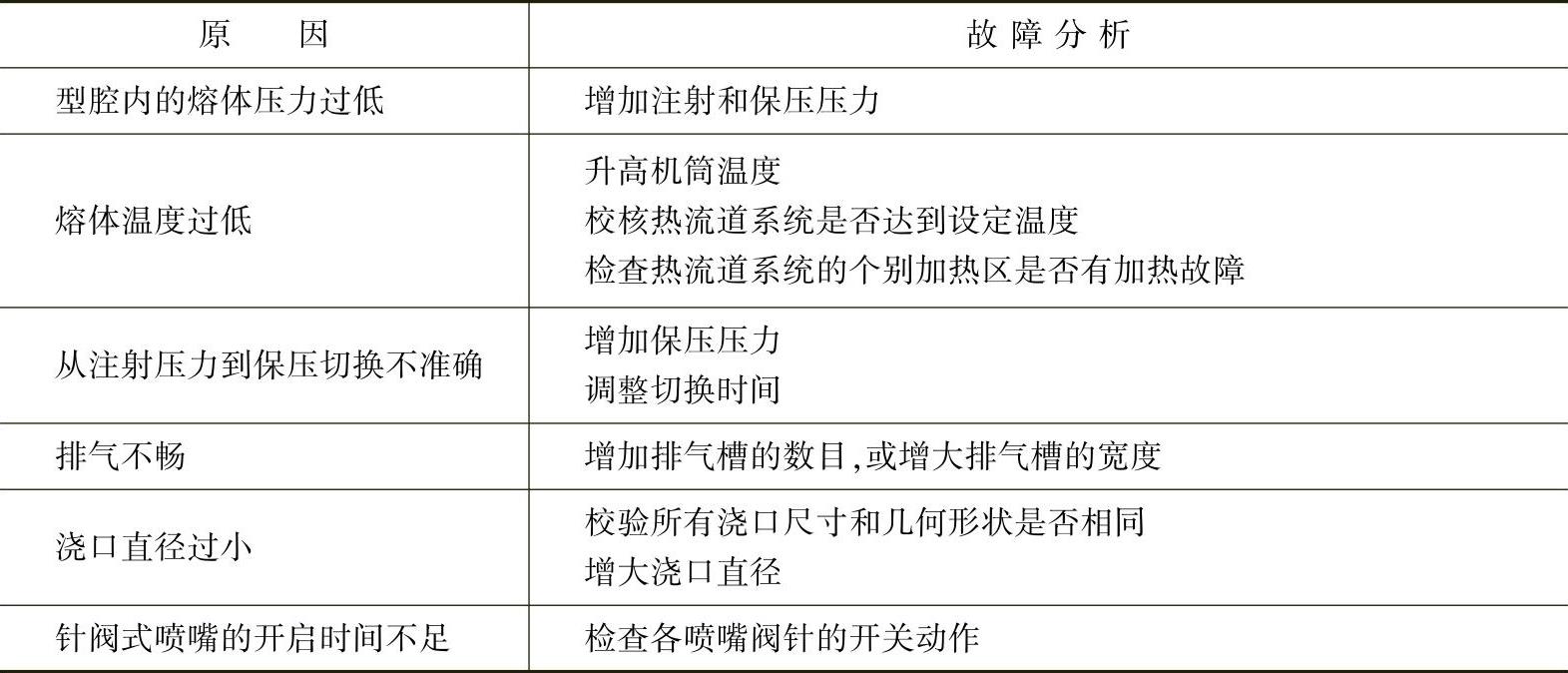

表11-5 注射制品凹陷明显的原因和解决方法

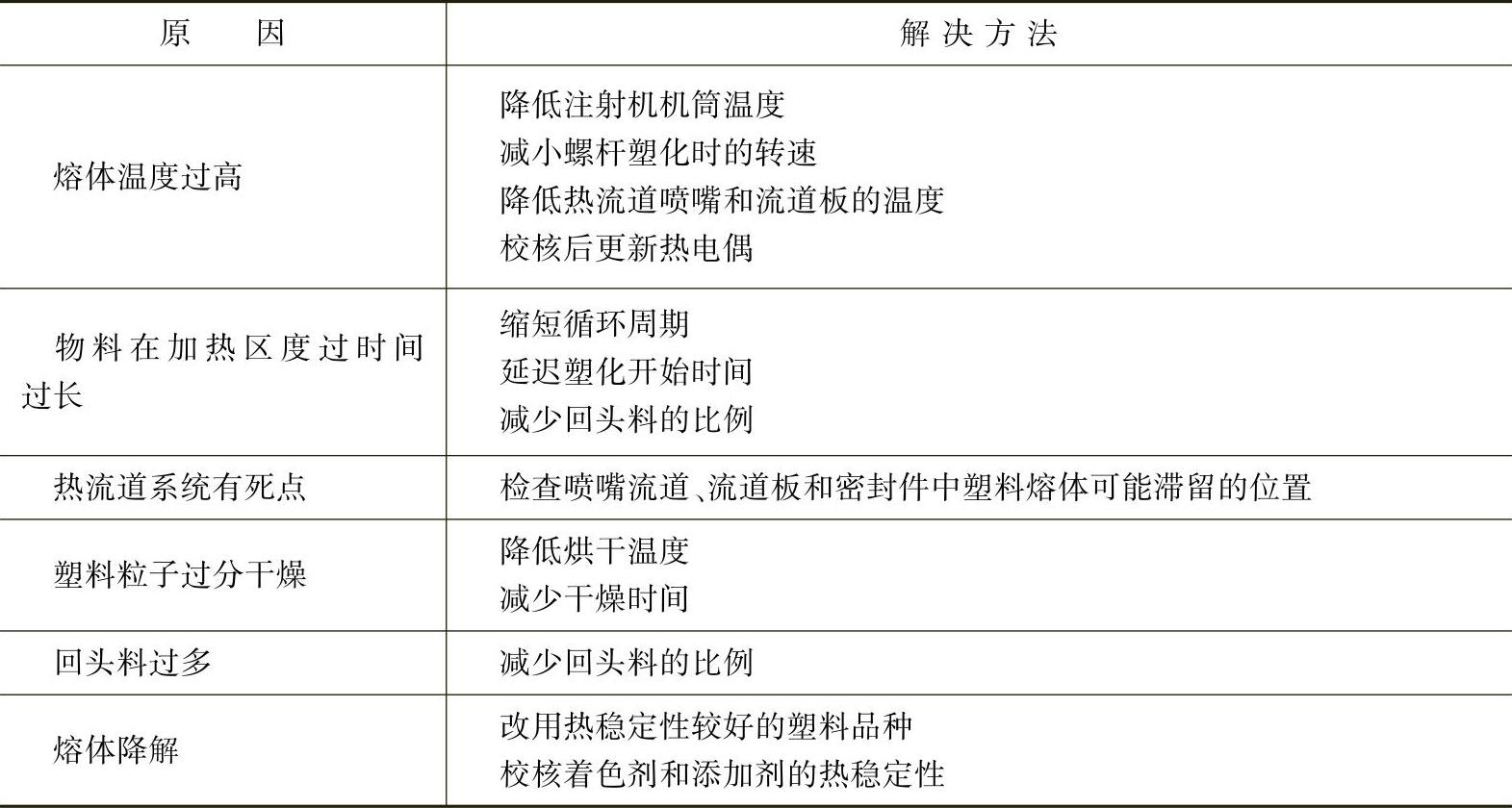

塑料熔体因过热或加热时间过长而受到热损伤,造成高分子分解,分子链断裂,这些热损伤的熔料在注塑件上留下银色条纹或褐色条纹,甚至黑斑。由于各种塑料分子的结构不同,还有着色剂和杂质的作用,会有各种颜色的斑块和条纹。表11-6列出了注射制品热损伤的原因和解决方法。

表11-6 注射制品热损伤的原因和解决方法

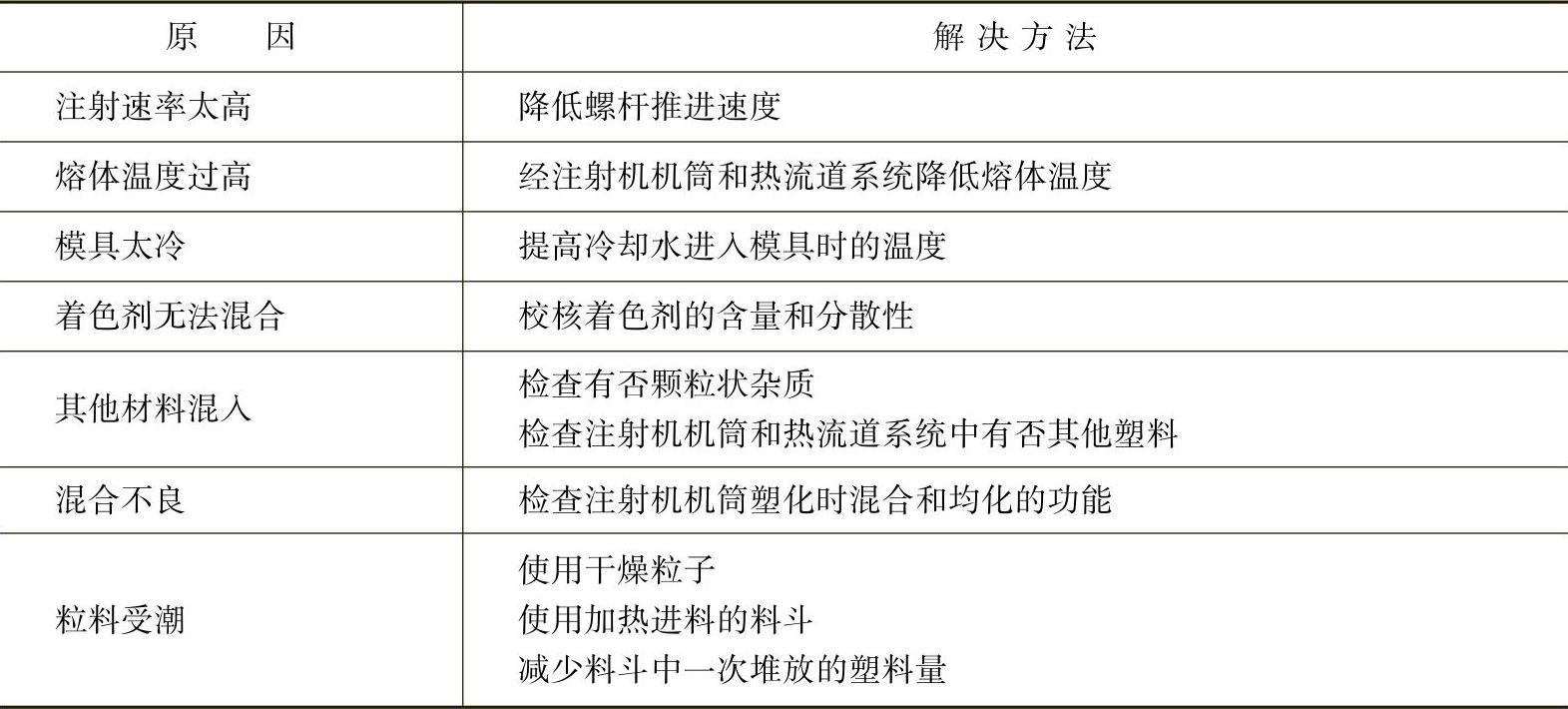

脱粘是塑料配方的术语,一般是指高聚物基体与添加剂的相容性和界面粘结的恶化。表11-7列出了注射制品脱粘的原因和解决方法。

表11-7 注射制品脱粘的原因和解决方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。