热流道系统是注射机喷嘴的延伸,同时又是模具的流道系统。与冷流道系统相比,它扩展了加工注射量,降低了浇注系统压力损失,同时使模塑制品的质量也有相应提高。下面分析热流道注射对模塑件的尺寸精度和内部质量的影响。

1.制品的尺寸精度

(1)注塑件的精度 为保证注塑制品的应用,客户有精度和质量的要求,如在注塑件的设计图样中用公差标明尺寸和形状位置精度。这关系到塑料制品装配时的互换性和使用功能。仪表、电器和通信设备上的注塑件与金属零件一样有公差要求。GB/T 14486—2008《塑料模塑件尺寸公差》规定,模塑件尺寸公差代号为MT,公差等级分为7级。电子行业标准SJ/T 10628—1995《塑料件尺寸公差》也被广泛使用。追求高精度注塑件的生产被称为精密注射。注塑制品的精度取决于塑料材料、注塑件的结构、模具成型型腔精度、合理注射工艺和注射机精度。

为提高注塑制品的尺寸精度,要选用成型收缩率较小且波动范围窄的塑料品种。注射模塑的塑料在高温高压的熔融状态下充模流动(常见的各种熔体温度为170~300℃),然后被冷却固化,通常脱模温度为20~100℃。塑料材料有比金属大2~10倍的线胀系数。无定形和热固性塑料的成型收缩率较小,在1%以下;结晶型塑料的成型收缩率在2%左右。用无机填料充填及用玻璃纤维增强的塑料有较低的成型收缩率。成型收缩率越大,其收缩率的波动范围也越大。每次注射时,每个型腔的注塑制品的实际成型收缩率与材料试验的成型收缩率有差异。

为保证经固化收缩后的注塑件尺寸在设计图样规定的公差之内,在模具设计制造时,模具的每个成型零件的尺寸都经过了成型收缩率的换算。要精确的预测塑料熔融状态的型腔尺寸是很不容易的,需要考虑型腔的加工误差,还需考虑大量注射后模具型腔的磨损。对于小尺寸的注射件,模具的制造误差占塑料件公差的1/3。模具型腔的磨损(包括型腔表面的修磨和抛光)所造成的这些成型零件误差占塑料件公差的1/6。单个型腔模塑的成型制品精度较高,模具的型腔数目每增加一个,就要降低塑料件4%的精度。模具上与运动零件相关的注塑制品尺寸的精度较低。模具上浇注系统和冷却系统设计不当,会使成型件的收缩不均匀。脱模系统的作用力不当,会使被顶出的注塑件变形。这些都会影响注塑制品的精度。

为使大批量生产的注塑件的尺寸精度满足要求,每次注射时,要保证所有型腔的流动和固化条件都一致。注射周期各阶段的时间、温度和压力会影响塑料件的收缩,从而影响注塑件的精度和质量。因此,保证大型注塑件的精度,更重要的是保证工艺参数的稳定性。成型条件波动所造成的误差占注塑件公差的1/3。

要想保证注塑制品的精度和质量,注塑件的结构合理性是前提。注塑件是壁厚均匀薄板组合的形体。注射件的壁厚是塑料结构的最基本要素,其他的形体和尺寸(如加强肋和圆角等),都是以壁厚为参照。如果壁厚不均匀,会使塑料熔体的充模速率不稳定和冷却收缩不均匀,并由此产生许多质量问题,如凹陷、真空泡、翘曲变形、开裂及尺寸误差。壁厚均匀一致是设计注塑件的重大原则。注塑件壁厚均匀一致,形体对称,可使塑料件收缩均衡,提高注塑件结构的刚度。加强肋的合理设置,采用能减小注塑件翘曲变形的金属嵌件等,都有利于提高注塑制品的精度。

精度和质量是评价注射制品的不可分割的两个方面。提高塑料件精度,主要依赖于模具成型零部件的设计与制造,而保证塑料件的质量主要是靠注射工艺的控制,它与注射模的热流道浇注系统关系密切。

(2)收缩率的影响 成型模塑收缩率的大小、方向及其波动都会影响注塑件的精度,是决定制品质量的重要因素。通常从两方面来分析和控制收缩率。其一是线性收缩率,它是分子链或晶体取向的结果。熔体流动的方向性与取向程度的不同,使注射件的线性收缩呈现各向异性。在模具的成型零件设计时,被告知的各种塑料的收缩率是矩形条试样的长度方向的最大线性收缩率。其二为体积收缩率,它是指冷却期间塑料材料分子形态的冻结固化时的收缩,有自由收缩和受约束的收缩两种。注塑件形体收缩的差异,主要取决于型腔压力和冷却时间。钢制型芯的径向方向约束了注塑件的收缩。脱模后的注塑件能自由地收缩。

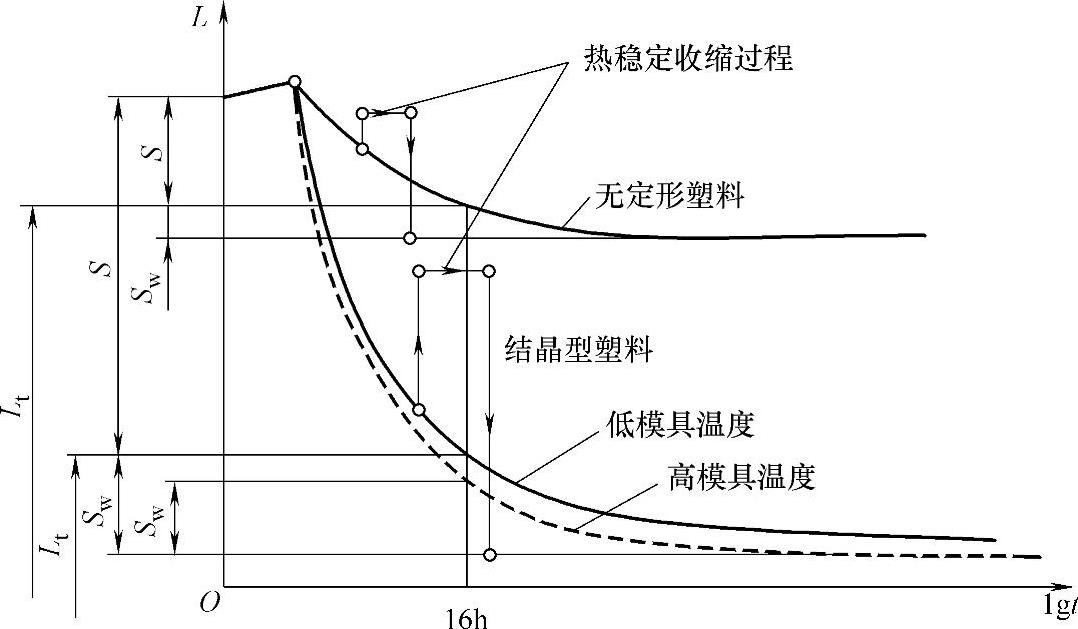

图11-6所示为收缩过程中注塑件尺寸的变化曲线。Lt为被监测的注塑件尺寸,S为成型模塑16h后的收缩量。在监察的16h内,无定形塑料的收缩率较小。结晶型塑料在冻结收缩过程中,有序的排列结晶使其收缩率较大。模具温度对结晶型塑料的收缩率有影响。高的模具温度下,制品较缓慢冷却会使结晶良好,收缩率较大。Sw是500h后的收缩量,从图11-6可以看出,结晶型塑料的后期收缩量大于无定形塑料。

图11-6 收缩过程中注塑件尺寸的变化曲线

Lt—被监测的注塑件尺寸 S—成型模塑16h后的收缩量 Sw—500h后的收缩量

提高注射件的精度,首先要将模具的成型零件尺寸计算正确,并精确制造;其次是注射成型条件必须稳定,从而有一致的收缩率。在一模多腔注射成型时,尤其要设计好浇注系统的平衡。流道板中塑料熔体的平衡流动是先决条件,各个喷嘴的浇口有一致的形状和尺寸,且各个型腔有相同的冷却条件,才能有各个型腔成型形状和尺寸一致的高精度的制品。

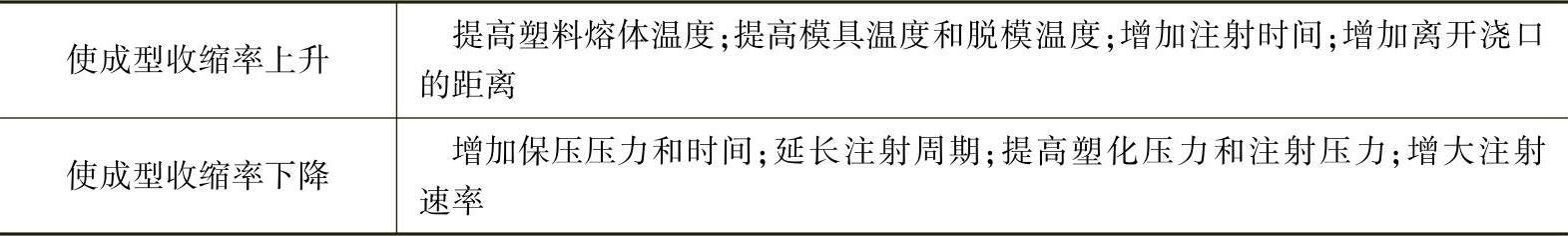

注射成型参量可有限地控制制品收缩率的大小。热流道模具注射更依赖浇注系统的工艺参量。控制注射模塑制品成型收缩率的方法见表11-1。

表11-1 控制注射模塑制品成型收缩率的方法

2.制品内部质量

下面从流动充模取向、残余应力和熔合缝等几个方面深入了解塑料注射制品的内部质量。

(1)制品取向状态 塑料熔体以层流在型腔中充模,各层次的冷却速率不同。流动使分子链排列具有方向性。被固化的无定形或结晶型的结构都冻结了取向状态,因此改变了无取向的原材料的性能。注射加工的参数影响着此项性能的变化。

1)壁厚方向取向。塑料熔体在成型间隙中的喷泉流动形成的表皮层起了绝热作用,使熔料在保温情况下涌流前进。壁厚上的表层和心层性能均化,能提高塑料制品的性能。这要求实施较慢的固化,需要较高的模具温度,但损失了注射生产率。

快速固化表皮层有最强的取向,流体的心部因为剪切应力低而取向小。这就是为什么薄壁制品有较高程度的取向,以致脆性PS制品沿裂纹方向很容易破裂的原因。厚壁制品有较小程度的取向,但收缩率较大。

将已成型的塑料制品加热到软化温度,然后保温并缓慢冷却。由于流动造成的分子链的取向基本不变,故取向减少程度是有限的。

2)流程方向取向。取向程度在模塑的流程中是越远越弱。在热流道喷嘴浇口附近有径向辐射的分子链的强烈取向。熔料冲出浇口后,间隙平面上的周向流动弱于径向流动。多余的周向材料会造成折叠和膨胀,导致很严重的翘曲变形。短玻璃纤维增强的制品注射时尤为明显。

因为制品的浇口附近是取向造成的重灾区,故要避免从小浇口射入大型腔。建议采用较大口径的浇口,减缓熔体的注射速率,或采用针阀式喷嘴。

制品的取向方向是由注射点的位置决定的。利用取向方向力学性能的提高来保证注射件的强度,也是决定注射点位置的依据之一。

用计算机软件预测塑料制品的翘曲变形已经实现。经计算机模拟可以优化制品设计、浇口位置确定和注射工艺改善。

3)取向的过程。塑料制品中分子结构形态的变化,从熔体充模流动开始,经过模具的冷却而固化。塑料制品从模具中取出后,在保存和使用过程中仍有缓慢变化,翘曲变形会持续较长的时间。

无定形塑料经高弹态缓慢冷却,使制品表层分子链紧密缠结在一起。结晶型塑料的缓慢冷却,使制品表层获得良好的结晶。制品壁厚心部的冷却更为缓慢,只有模具壁面的温度越高,才能使制品表层与心部的性能和收缩率越相近。热流道模具中,浇口附近区域的制品壁厚两侧的热传递速率相差很大。此区域制品的壁厚处于热传递临界位置。喷嘴的前面是动模型腔或型芯,喷嘴的上游是高温流道板。喷嘴的四周和浇口附近需要建立对流道板和喷嘴的热屏障,要有良好的绝热设计并有冷却液的循环调温。这部位的壁厚两侧皮层形成的热条件不同,残余应力较大且分布不均匀。浇口射出的塑料熔体有很高的剪切速率和剪切应力,更使壁厚方向的取向程度和收缩率差异较大,制品在浇口区经常出现变形、变色和流动痕等缺陷。因此,要设法将喷嘴从注塑件上移开,中间引入一段较短的冷流道和浇口,采用热流道与冷流道组合的方式。(https://www.xing528.com)

塑料件在冷却过程中包紧在模具的型芯上。型芯一侧的皮层收缩受到型芯的约束。相反,型腔一侧的皮层是以自由状态收缩,并且与型腔的壁面首先脱离。型芯一侧的皮层由于塑料热应力和界面的摩擦力,需很大的强制力才能脱模,因此使塑料件的残余应力分布出现新的不平衡状态。在脱模后,制品的残余应力有趋于平衡和松弛的过程,这也是制品形状变化的过程。

塑料制品在模具外,分子链的运动和再结晶还在缓慢进行。通过翘曲变形才能实现制品结构内部的应力平衡。因此,采用刚性塑料材料来保证制品形状的对称性,添加加强肋等能限制制品的翘曲变形。热流道注射能有利于保压补缩,有利于高温熔体注入型腔,可减小制品的取向和残余应力。

(2)冷却固化和残余应力 塑料熔体充满型腔后就开始冷却固化。为提高生产率,需缩短注射周期,以低温的模具对模内注塑件进行骤冷处理。塑料件的收缩决定了制品的尺寸和形状位置精度,分子取向和残余应力影响着制品的翘曲变形。一般而言,提高模具温度有利于减少翘曲变形,但延长了注射周期。

注塑件上产生取向是两方面原因综合的结果:其一是熔体充模流动的诱导,即在充模流动中剪切应力导致了长分子链的有序排列,被冻结成取向状态;其二是温度差异的诱导,即由熔体与模具间的温差、模具中各区域的温差所造成。随着时间推延,注塑件的各单元有温度变化快慢。由于塑料的热导率低,模具-塑料件系统处于不均匀和非恒定温度场中,不均衡的热状态使模塑件的密度不均匀。冷却中不均匀的收缩造成的取向在得不到充分松弛的状态下被冻结下来。

注塑件如同木料的板材一样,具有力学性能的方向性。平行取向方向的力学性能和收缩率大于均质材料,而垂直取向方向的力学性能和收缩率低于均质材料。平行和垂直取向两个方向的收缩率之比,反映了两者的取向性能差异程度。

对一端射入熔体的矩形截面的长条试样,可测知在厚度方向的取向程度。中心层的取向最低,但不为零;次表层的取向为最高;表面层的取向稍低。在试样的长度方向,距浇口越远,取向程度越低。较大的型腔间隙,即厚度较大的注塑件的取向程度较低。

残余应力是在注射模塑的流动和冷却过程中产生的。在注射和保压阶段,物料受到不均衡的高剪切应力和正应力作用,诱导了隐藏在塑料件内的残余应力,称残余流动应力。由于注射模具温度不均匀,更因模内注塑件很快冷却固化,在温差作用下诱发了注塑制品的热应力,称为温差残余应力。

在正常的工艺条件下,注塑件厚度的中性层附近的残余应力是拉伸应力,表层为压缩应力。曾有试验测得,PA6的残余压缩应力可达6.5MPa,心部拉伸应力达3.5MPa。改性PPO的表层压缩应力可达20MPa,心部拉伸应力为5MPa。

注塑件壁厚越大,温差残余应力影响越大,但残余流动应力较小。残余应力分布还与流程和注射工艺条件有关。浇口附近区域有较高的残余应力。

可用去层法测得矩形试样的残余应力。将试样以0.05~0.1mm深度铣削表层,静置若干小时后,可测得试样的弯曲变形的曲率半径。经多次剖切,可计算得厚度方向残余应力的分布。透明塑料制品可用偏振光学仪观察到干涉条纹,其反映了取向和残余应力分布。

注塑件在模内冷却过程中,尽管取向和残余应力已经存在,但受到模具壁面的约束,在脱模后的冷却过程中,约束被解除,在长期的各种干扰下,注塑件壁厚上的拉应力和压缩应力以及各组成单元的内应力相互间会失去平衡。

取向使注塑件的各方向收缩不一致,如中心浇口注射成型的圆板,径向有较大收缩,而周向收缩较小,圆板扭曲变形;又如矩形盒,由于型芯温度高于型腔,脱模后注塑盒的侧壁产生弯曲变形。总之,注塑件中某区域的残余内应力一旦超过了材料的屈服强度,就会产生各种塑性变形,破坏此塑件的模塑形体。此外,如果注塑制品质点的残余应力高于材料的强度极限,制品上会出现裂纹。

结晶型塑料制品有后期结晶,模塑后会有微量收缩。孔的压力装配及螺纹紧固时的压紧都会有残余应力叠加。在长期的负荷或变形下,塑料件的蠕变或松弛会诱导残余应力发生变化。在长期的环境条件下,温度变化会导致热应力波动。这些都会引起注塑件整体结构的应力平衡破坏,使翘曲变形有所发展和恶化。有些注塑件装在整机上,几个月或几年后才发现可见的翘曲变形,甚至开裂。

(3)流动充模和熔合缝 正常的塑料熔体流动状态,在成型型腔小间隙截面上是喷泉流动,在模壁上形成皮层,熔料从中央涌出;在另一方向的大面积板面上是流线的平行推进。高黏度的塑料熔体要实现正常的流动状态,需要有足够的压力(25~50MPa),合适的剪切速率(103~104s-1)。由此稳定的层流推进,将型腔内空气挤压,并从流程终端顺利排气。

过高的压力和过窄的间隙下的熔体流动速率很高,会有过大的剪切速率,熔体的流动会失去稳定状态;又经过热流道系统中过长时间的存留,过热熔体会分解变色,发黄成褐色,烧糊成焦黑。在小浇口大型腔的注射状态下,高能量的熔料会引成射流冲至型腔底部,以蛇形堆积在型腔里。熔体喷射时,过高的剪切应力和剪切速率会使熔体破碎,引成湍流和涡流。在冷却固化时,破碎的熔体之间混有空气,不能很好地熔合,会出现剥层和龟裂。

熔合缝是塑料制品中的一个区域,它是彼此分离的塑料熔体相遇后熔合固化而形成的。熔合缝的力学性能低于塑料制品的其他区域,是整个制品中的薄弱环节。熔合缝的强度通常就是塑料制品的强度。熔合缝也有碍制品的外观,成为废次品的“告示”。

注射模塑制品的几何构型复杂,模具型腔内塑料熔体分离成多股熔料是很难避免的。形成熔合缝的常见原因有以下几种:

1)型腔内型芯或安放的嵌件使熔体分流。

2)同一型腔有几个浇口。

3)注塑件的壁厚有变化。

4)熔体喷射和蛇形的射流引成波状折叠的熔合缝。

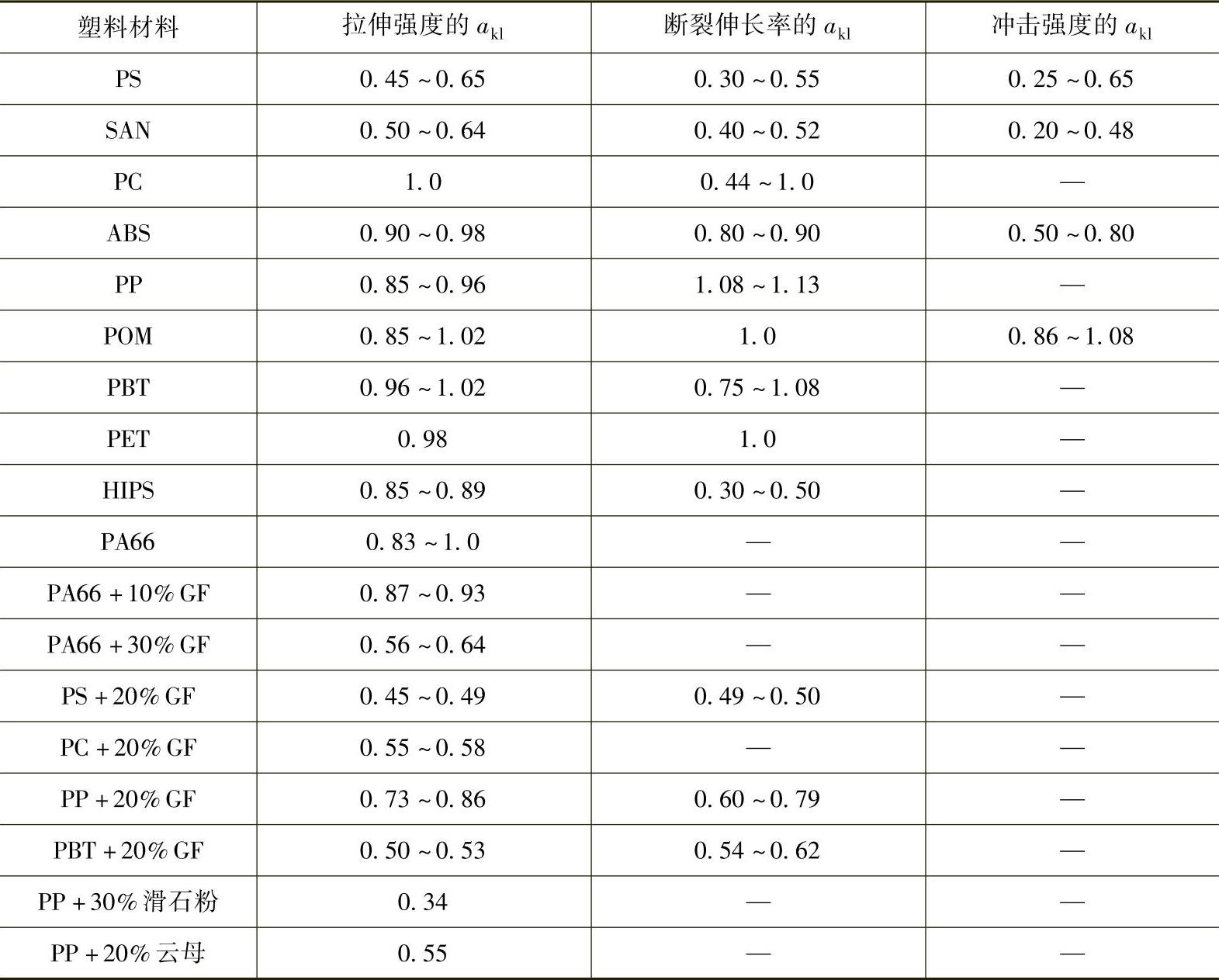

熔合缝区域存在V形表面裂纹,不良的取向,欠佳的融合带。绝大多数塑料的熔合缝性能变差。熔合缝系数akl是熔合缝区域强度与无缝材料强度之比。在理想的工艺条件下,使用标准的试验模具,得到的各种塑料的熔合缝系数akl见表11-2。

表11-2 各种塑料的熔合缝系数akl

注:GF为增强用的短玻璃纤维。

脆性无定形塑料拉伸强度的akl低于0.6,结晶型塑料的akl大于0.8。各种颗粒填料填充塑料、聚合物的混合塑料,尤其是短玻璃纤维增强塑料的akl值低得多。在两股熔料汇合时,料流的温度和压力是较低的。两熔体前锋之间夹有空气。熔合带的分子取向垂直于流动方向。料流前锋的能量不足,会使高分子链相互纠缠困难。固化后熔合缝的材料取向与非熔合缝区的取向不一致。

一般而言,增加熔合缝处的厚度有利于提高熔合缝的强度。合理的浇口的位置和数目能改进熔合缝的强度。设计塑料制品及其注射模设计时,必须预测熔合缝的数目、位置和方向。这需要在塑料制品进行计算机造型后观察流动模拟分析的结果。在注射生产的现场,能寻觅最优注射工艺参量来改善熔合缝强度。众多工艺参量中,作用最明显的是提高塑料熔料的温度。提高注射和保压压力、熔合区域有较高的模温也有利于提高熔合缝强度。热流道注射可提高熔料的温度和压力,因此是一项有利于提高熔合缝强度的技术。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。