叠式注射模相当于两副模具叠放组合在一起,浮动的热流道板是两副模具的型腔板,如图10-20和图10-21所示。这种模具需要有较长的主流道输送熔料到模具中央的热流道板,因此采用热流道系统是叠式注射模的技术关键。叠式注射模的热流道以注射机的额定锁模力作用在两个相叠的型腔上。叠式注射模有两个分型面,成型面积扩大一倍。作用在中央热流道板上的锁紧力是相互抵销的,所需锁模力只提高了5%~10%。多型腔的生产可使产量成倍增加。叠式注射模的两个分型面要同时分型,需要两套脱模机构。如果采用冷流道注塑,还要脱出流道凝料,很难实现自动化模塑生产。采用了热流道技术后,叠式注射模得到了较多应用。

叠式注射模适用于成型形状扁平的薄壁的注塑件,如注射较浅的盒、容器、托盘和盘碟等制品。叠式注塑充分利用注射机的注射量和开模行程的功能,不增加锁模力就能提高制品产量和生产效率。

叠式注射模的塑料熔体输送有两种方式,即流道长度固定的熔体输送和针阀式喷嘴对接输送。后者是近年来的创新技术。

(1)流道长度固定的叠式注射模 这种叠式注射模加热主流道的长度固定,且加热的主流道和热流道板固连在一起。它有两种布局:

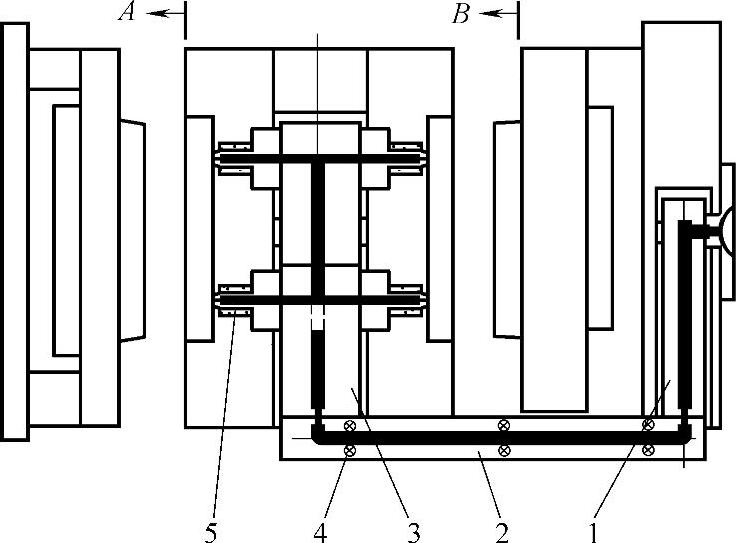

①一种如图10-20所示,主流道中的熔体由模具中央注入热流道板,再经喷嘴分流射入各型腔。这种叠式注射模需要很长的加热主流道,模具中央的成型空间位置有限。在图示的开模状态下,主流道喷嘴管跟随中央流道板一起移动。有各种主流道喷嘴的设计。这种叠式注射模适用于中小型扁平的注塑件及中空的套、圆圈或方框类的注塑件,模板叠加注塑两件。

②另一种如图10-21所示,模具中央需要较大的成型面积,采用侧边的主流道进料。主流道中的熔体由模具一侧绕道进入热分流板,再由各喷嘴注射入各型腔。这种叠式注射模适用于大型扁平的注射件,不允许从模具中央进料,也可成型若干数目的小型注塑件。

设计流道长度固定的叠式注射模的技术难度很多。

①主流道加分流道的熔体输送长度较长,浇注系统压力损失多。加热和绝热设计繁杂。为了缩短主流道长度,需将注射机喷嘴引入定模中。

②叠式注射模的开模行程是传统注射模的2倍。模具闭合高度大。动模的开模行程对注射机的开模机构有相应要求。

③叠式注射模有很重很厚的中间板,重达吨级,造成导柱过载,中间板移动黏滞,闭模定位精度降低。中间板在开模位置的下垂量必须控制。模板的分型面必须有强大的导向定位机构。如图10-22所示,中间板固定在注射机的拉杆或床身支架上,甚至附加了横梁。运动的中间板必须有能承载的导向机构,以便将重量转移到注射机或动定模组件上。

④叠式注射模的定模、中间模板和动模都必须设计冷却管道。

⑤必须设计两套脱模机构,在开模的后期相向顶出注塑件。

图10-20 开模状态的中央进料叠式注射模示意图

1—分喷嘴 2—热流道板 3—可移动主流道长喷嘴 4—脱模板

图10-21 开模状态的侧向进料叠式注射模示意图

1—主流道热流道板 2—侧热流道板 3—热分流板 4—加热棒 5—分喷嘴

(2)开模和脱模机构 叠式热流道注射模的型腔成倍增加,制品的质量和精度比普通注射模塑低,这是因为两个分型面的开启和制品的脱模顶出很难完全同步,各型腔的模塑成型的物理条件很难完全均衡。叠式注射模很难成型结构复杂的制品,注射加工时不适宜安放嵌件。设计侧向分型或抽芯机构,会使模具结构更加复杂。叠式注射模的开模机构如图10-22~图10-24所示,有铰链杠杆式、齿轮齿条式和杠杆式。应当使各层分型面同时开启。

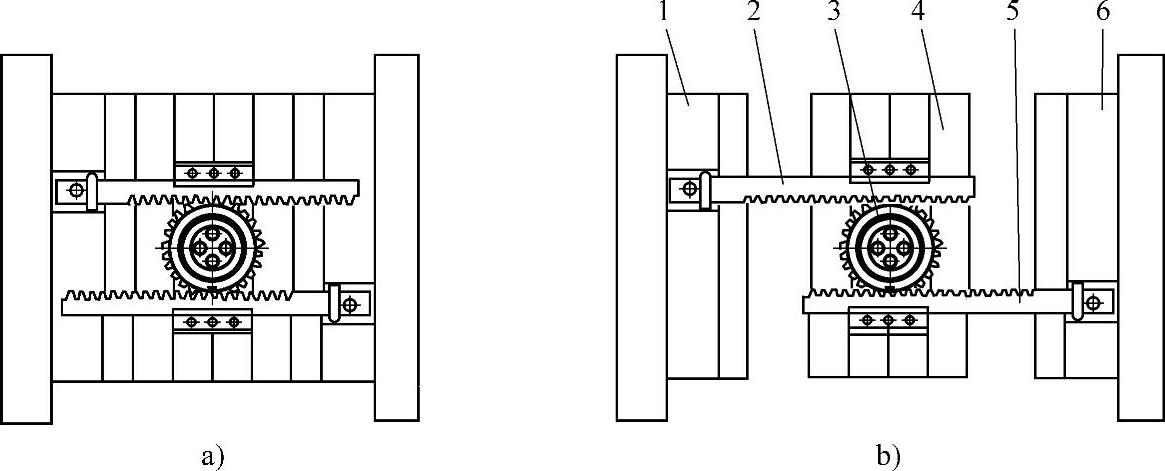

1)齿轮齿条和铰链杠杆作用的开模和脱模机构。如图10-22所示,中间模板6由四拉杆11承受重量。模具开合运动平稳。用齿轮齿条传动,拉开动模与中间模板,同时将中间模板与定模分型。齿轮5上的两个铰链杠杆用于动模与定模的两套脱模机构。

2)齿轮齿条开模机构。如图10-23b所示,动模板1的开模运动驱动动模齿条2,动模与中间模板4分离,同时转动齿轮3。在定模齿条5的反力作用下,中间模板离开定模。反之,在注射机的合模装置推动下,模具闭合如图10-23a所示。在动模一侧的制品脱模,是在开模后期由注射机的顶杆推出动模脱模机构,顶出制品。在定模一侧要单独设计脱模机构,常利用液压缸驱动顶出制品。齿轮齿条要有较高硬度,以保证高速运动时的传动精度。

图10-22 齿轮齿条和铰链杠杆作用的开模和脱模机构

1—动模板 2—动模脱模板 3—动模齿条 4—动模脱模杠杆 5—齿轮 6—中间模板 7—定模脱模杠杆 8—定模齿条 9—定模脱模板 10—定模 11—四拉杆

图10-23 齿轮齿条开模机构示意图

a)闭合状态 b)开模和脱模状态

1—动模板 2—动模齿条 3—齿轮 4—中间模板 5—定模齿条 6—定模

3)杠杆式开模和脱模机构。如图10-24所示,注射模的两侧有一对开模和脱模双动的杠杆机构。模具的中间板和定模可以固定在注射机上。定模固定,中间板可以依次开闭移动。在开模后期,小杠杆驱动两套脱模机构,相向顶出制品。该机构必须做位移和力分析,以确保作用在各模板上的压力角有效。要保证各铰链的精度和寿命。

图10-24 杠杆式开模和脱模机构示意图(https://www.xing528.com)

a)闭合状态 b)开模和脱模状态 1—动模板 2—动模的脱模机构 3—中间模板 4—定模的脱模机构 5—定模

(3)中央进料的叠式注射模 图10-25所示为制作聚丙烯矮脚杯的4+4腔叠式热流道注射模。模具重约2200kg,闭合高度约700mm,模板固定板尺寸为540mm×800mm,用于注射成型聚丙烯矮脚杯。矮脚杯重7.5g,平均直径为50mm,杯高为85mm,壁厚为0.55mm。

图10-25所示注射成型模具采用的是中央进料主流道。中央热流道板呈X形布置,有4+4个针尖式浇口的分喷嘴。在闭模注射时,注射机的喷嘴紧压主流道衬套,滑动阀18接通侧向通道,输送塑料熔体。在开模期间,进料管19被中央板5拉动,滑动阀18被闭合。

在开模时,液压缸30驱动分型面ⅠA和ⅡB首先打开。在ⅡB打开时,四副侧滑块分型。在液压缸活塞走完全程后,模具便在分型面ⅡA和ⅠB打开,另外四副侧滑块分型。模具中有吹气管31将8个制品吹落。模具开模行程为2×200mm。模具型芯有中央进水管25和出水管。型腔也有冷却液管道28。

(4)侧向进料的叠式注射模 图10-26所示为浇注SAN(苯乙烯-丙烯腈共聚物)翻盖的1+1腔叠式热流道注射模。翻盖制件高22mm,所需开模行程94mm。型腔的一次注射量为293cm3。制件外形尺寸为170mm×300mm,不适宜主流道在模具中央进料。分型面投影面积为413cm2,需锁模力1426kN。

前模组件有定模固定板1和前热流道板2等,固定在注射机上。侧热流道板3与前热流道板2、中央热流道板26固定在一起。曲折的主流道将塑料熔体长距离输送到分喷嘴。熔体从加热主流道板衬套36,经前热流道板2,再从侧热流道板3流入到中央热流道板26。有四个分喷嘴浇注前后两个塑件。

液压缸29驱动前模的脱模机构。A和B两分型面之间的中央热流道板26与前动模型芯板9、后动模型腔板23等固定在前模组件上。后模组件随注射机的动模板开闭模运动。在后模开模时,注射机的推杆顶出脱模后推板19。

图10-25 浇注聚丙烯矮脚杯的4+4腔叠式热流道注射模

1—定模固定板 2、12—型芯固定扳 3、13—型腔板 4—热流道板 5—中央板 6、16—型腔固定板 7—型腔镶件 8—型芯镶件 9—定位环 10—导向板 11—动模垫板 14—滑块 15—斜导柱 17—主流道衬套 18—滑动阀 19—进料管 20—加热盘条 21—分喷嘴 22—杯底镶件 23—外套管 24—型芯头 25—中央进水管 26—螺母 27—压缩弹簧 28—冷却液管道 29—导滑槽 30—液压缸 31—吹气管 32—排气槽 33—滑块定位装置

图10-26 SAN翻盖的1+1腔叠式热流道注射模

1—定模固定板 2—前热流道板 3—侧热流道板 4—前动模板 5、16、30、32、38、46—螺钉 6—前推板 7—前顶出固定板 8—前动模支架 9—前动模型芯板 10—前动模型腔板 11—主流道 12—加热圈 13—进料管 14、24、33、34—石棉橡胶板 15—复位杆 17—后动模支架 18—动模座板 19—后推板 20—后顶出固定板 21、28—推杆 22—后动模型芯板 23—后动模型腔板 25—中央垫块 26—中央热流道板 27—圆柱销 29—液压缸 31—支柱 35—定位圈 36—加热主流道板衬套 37—连接器 39、49—导柱 40、48—导套 41—分喷嘴 42—定位销 43—加热棒 44—螺塞 45—热电偶 47—隔热支承圈 50—导向杠杆 51—连接杠杆 52—角形杠杆

这副叠式注射模的关键是杠杆式的开模机构。它由导向杠杆50、连接杠杆51和角形杠杆52组成。开模时,A和B两分型面同时分开。

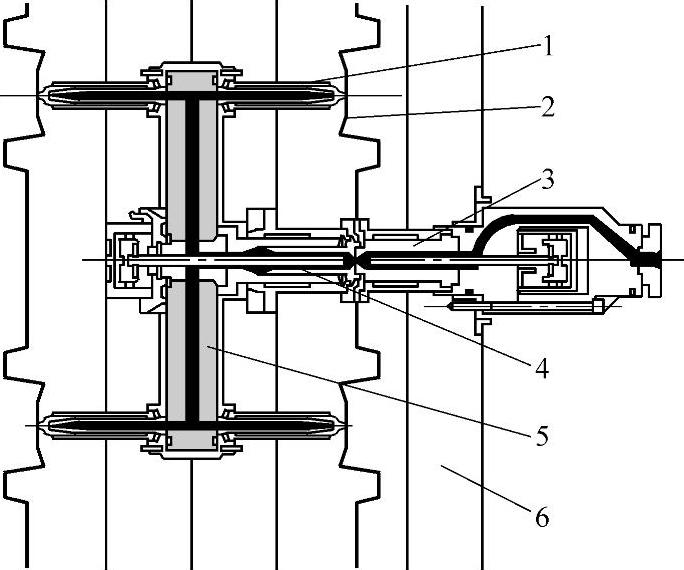

(5)两针阀式喷嘴对接的主流道 图10-27~图10-30所示的叠式注射模在主流道长度上有两个对接的针阀式喷嘴。对接面就是分型面。在分型面的两侧设置两个针阀式的主流道喷嘴。在注射保压后,两个针阀式喷嘴的阀针关闭主流道。两个阀针收起,主流道畅通。显然,这种结构比起主流道长度固定的叠式注射模,主流道长度短了,有利于压力传递。叠式注射模主流道的两个对接喷嘴需要气动圆锥头阀针控制。在两个对接的针阀式喷嘴浇口面上,要求做到无溢料、无飞边,每次注射无遗留小片废料,在长期的注射模塑中对接密封稳定可靠,完全满足连续生产的需要。

1)模具中央进料的两针阀式喷嘴对接。在如图10-27所示的重叠式注射模中,一对接触针阀式的喷嘴置于模具中央后,能注射图10-28所示的中空环形的扁平制品。这对针阀式喷嘴的驱动气缸必须体积小并耐高温。然而,喷嘴的安装调试很困难。

图10-28所示的PP结构件,外径为592mm,高度为62mm,平均壁厚为1.5mm。每件四个注射点,有两层共8个针尖式喷嘴(也有用特制针阀式喷嘴的)。模具用4对齿轮、齿条导柱同步开模。两个液压缸推顶制件,用行程开关控制脱模行程。

2)模具侧面进料的两针阀式喷嘴对接。图10-29和图10-30所示侧面进料的两针阀式喷嘴对接的注射模需要两块流道板。对接的两针阀式喷嘴安装调试方便,分型面上注塑件的布局面积大增。

图10-27 两对接针阀式喷嘴在重叠式注射模中央

1—针尖式喷嘴 2—注塑件 3—主流道针阀式喷嘴 4—对接的针阀式喷嘴 5—流道板 6—定模板

图10-28 两对接针阀式喷嘴在重叠式注射模示意图

1—主流道针阀式喷嘴 2—针尖式喷嘴 3—对接的针阀式喷嘴 4—流道板 5—注塑件

图10-29 开模状态的侧向分型面进料的叠式注射模示意图

1—主流道热流道板 2—针阀式前喷嘴 3—中央热流道板 4—针阀式后喷嘴 5—分喷嘴

图10-30 侧向分型面进料的叠式注射模

1—气缸活塞 2—中央热流道板 3—针阀式后喷嘴 4—阀针 5—浇口套 6—针阀式前喷嘴 7—前喷嘴的气缸 8—主流道热流道板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。