确定浇口数目后,需慎重决定浇口对模具型腔的位置,它将决定注塑件质量。

(1)具有合理的充模流程 浇口位置不当或数目不足,会造成熔体流程过长,使料流前锋压力不足和温度过低,从而导致塑件密度低,收缩率偏大,甚至出现型腔不能充满的情况。为此,须对熔体流程比进行校核。

当出现流程比过大,难以充满型腔时,改善措施有:改变浇口的位置;增加浇口的数目;改善浇注系统甚至塑件设计。

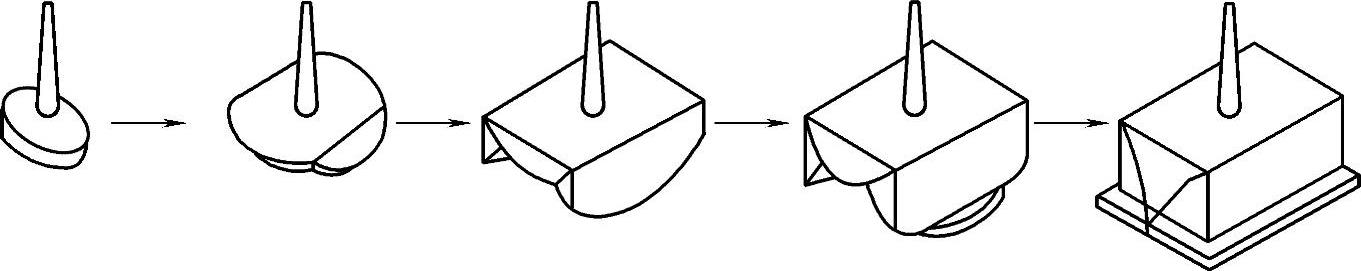

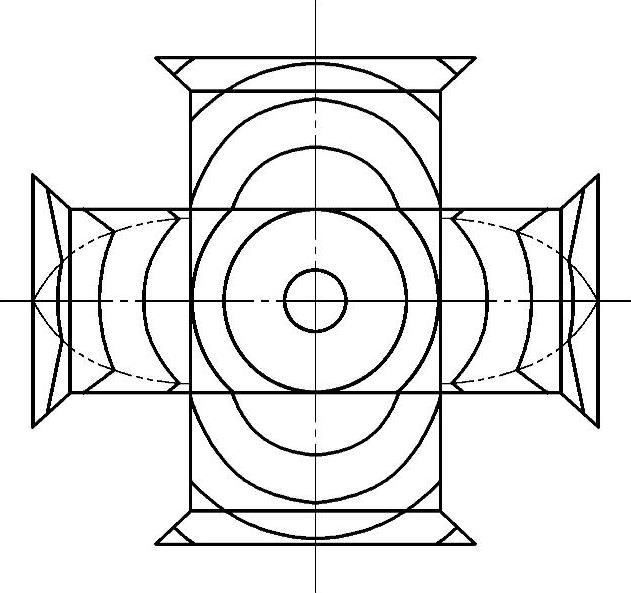

为了预测熔合缝在塑件的位置、走向及料流终止位置,可进行熔流前沿等时线校核。此种方法可理解为偶遇多次注不满的注塑制品。图9-8所示为中心直接浇口对矩形盒的充模过程,具有不同的熔体流前沿线分布,如图9-9所示。图上双点画线所示为所得熔合缝位置,表明中心直接浇口使流程缩短,料流末端在分型面上,排气容易。

对于壁厚均等的注塑件,画图步骤如下:

图9-8 中心直接浇口对矩形盒的充模过程

图9-9 中心直接浇口矩形盒的熔体流前沿等时线图

1)将塑件的几个面展开到一个平面上。

2)料流从浇口开始,以同心圆扩展。每段流程L,压力降p,对应时间间隔Δt。

(2)具有良好的充模流动状态 在合理注射工艺条件下,浇口位置的选择对保证塑料熔体具有良好的充模状态具有决定性的影响。

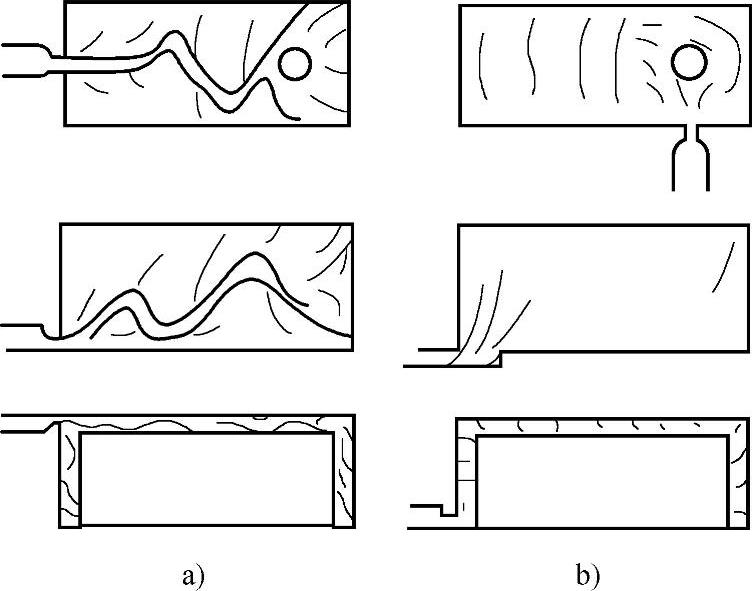

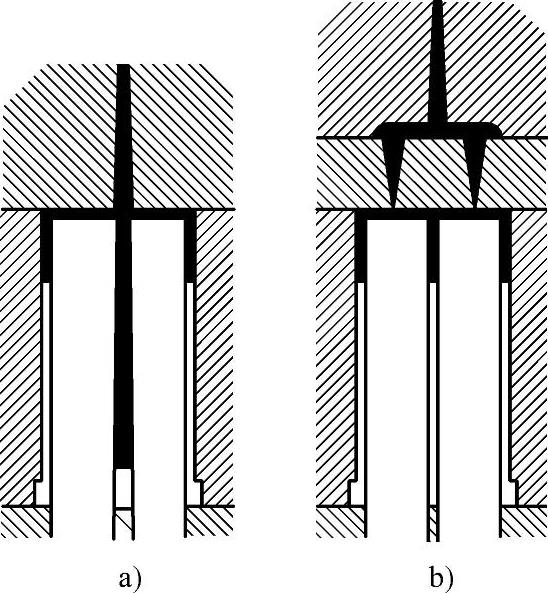

1)避免喷射和蛇形流动,防止塑件产生内部缺陷。如图9-10a所示,小浇口直射大型腔,熔体会产生喷射和蛇形蠕动,先喷射到型腔底部,折叠堆积后再填满型腔,致使制件上留有蛇形或波纹状的流痕和接缝等缺陷。改善的方法,一是增大浇口截面,降低剪切速率。二是利用熔体与型腔壁面或型芯冲撞来消耗能量,以形成扩展推进,如图9-10b所示。

图9-10 改变浇口位置避免喷射充模

a)熔体喷射和蠕动 b)改善后扩展流动

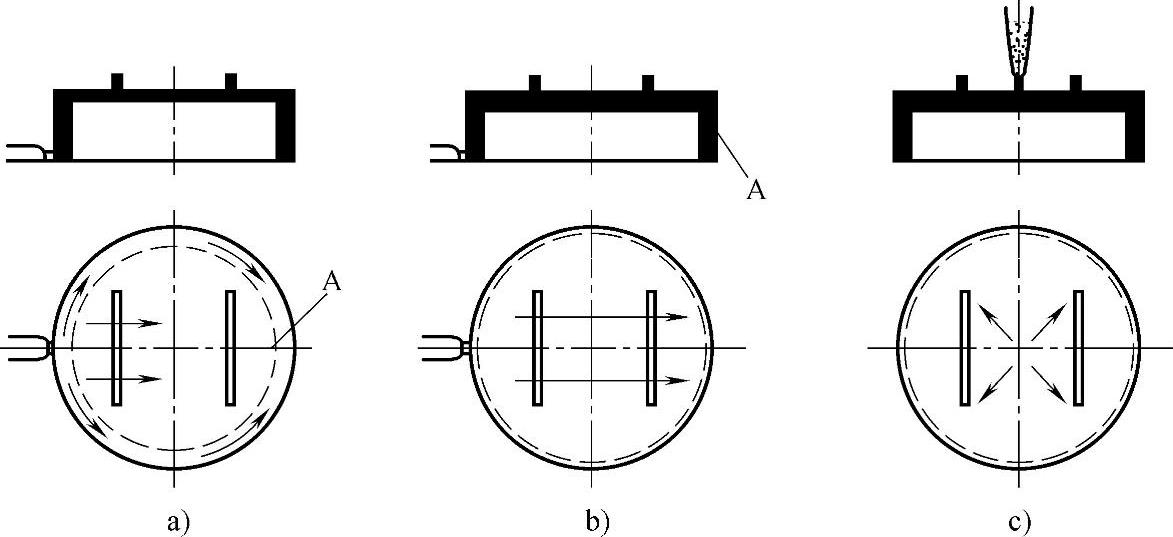

2)有利于流动、排气和补缩。对于结构不对称和壁厚不均匀的塑件,可将浇口安排在壁厚较大部位,以有利于充模流动、排气和补缩。图9-11a所示塑件周边厚度较大,侧浇口会使周壁迅速注满,而在顶部形成气囊,并留下明显的熔合缝或焦痕。图9-11b所示已将顶部改为厚壁,单侧浇口的料流将最后充填到对边的分型面处,但由于流程长,致使塑件密度分布和收缩不均,补缩不良。图9-11c所示改由顶部中心进料,有利于充模流动和补缩,且排气畅通。

图9-11 浇口位置对流动、排气和补缩的影响

a)周边厚度大,顶部有气囊 b)流程长,收缩不均 c)顶部中心进料 A—熔合缝位置

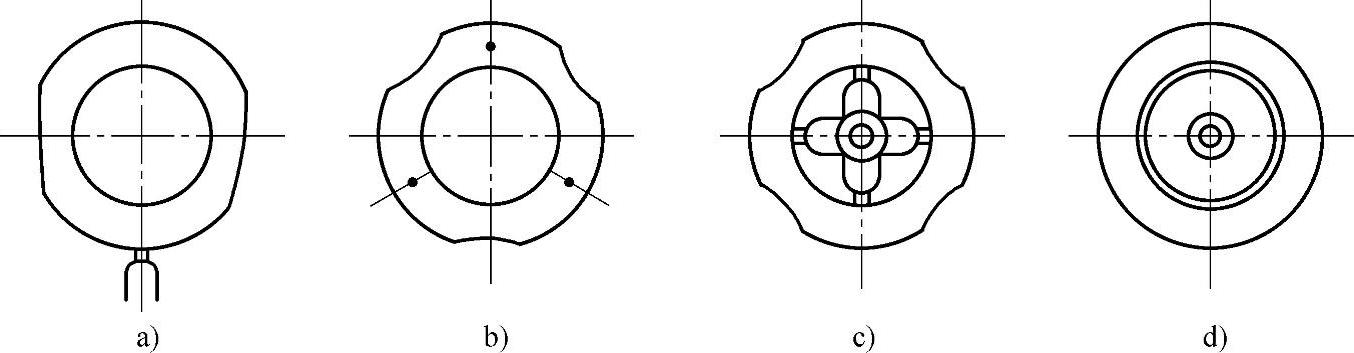

3)减小塑件翘曲变形。如图9-12所示,一个圆筒形塑件采用不同浇口时,其端面具有不同不圆度特征。图9-12a所示为单侧浇口,图9-12b所示为端面上布置三个点浇口,图9-12c所示为内孔有四点的轮辐式浇口,图9-12d所示为盘形浇口。其中以采用盘形浇口制品的不圆度最小。

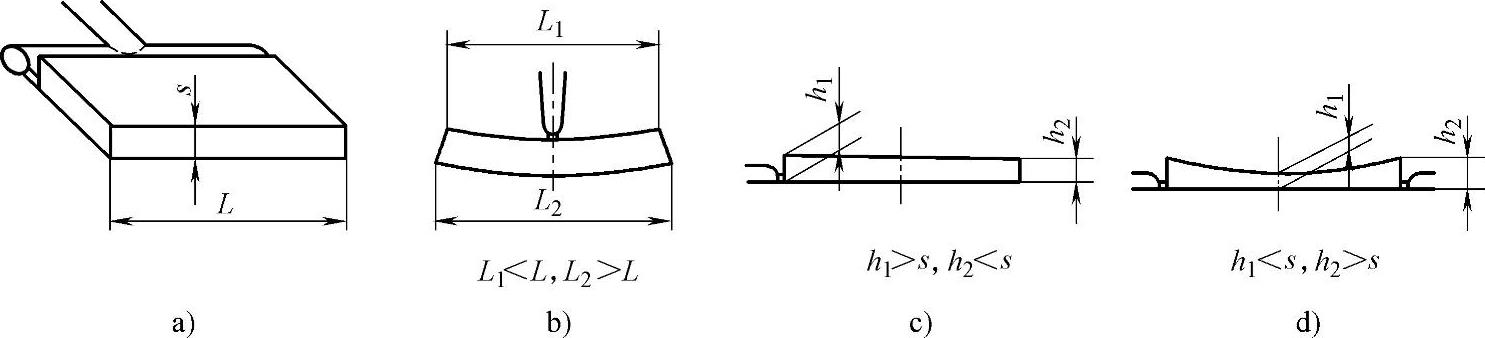

图9-13所示为浇口与矩形板的变形。用平缝形浇口可减少翘曲变形,但注塑件上部距浇口越近,密度和取向程度越高。随着流程增大,密度和取向随之减小。

图9-12 浇口与圆筒塑件的变形

a)单侧浇口 b)三个点浇口 c)轮辐式浇口 d)盘形浇口

采用中心浇口的PP圆薄片(见图9-14),厚度为1.5mm,直径为100mm,注塑后产生翘曲变形。变形后的薄片在熔体流动方向收缩至49mm,收缩率2%,周向方向收缩后为49.4mm,收缩率1.2%,致使圆心角从60°增至60°32′。改用扇形浇口或多点浇口,可大大减轻这种变形。

图9-13 浇口与矩形塑料板的变形

a)平缝形浇口 b)中央点浇口 c)单侧浇口 d)双侧浇口

图9-14 浇口与PP圆薄片的变形和收缩

a)扇形浇口的圆片变形减轻 b)中心点浇口的圆片变形(https://www.xing528.com)

通常,塑件翘曲变形的程度与浇口类型、位置和数量的选择恰当与否密切相关。这需要综合考虑,具体建议如下:

①对称盒盖类壳体、圆筒形塑件,采用中心直接浇口、圆环形浇口、轮辐式浇口或爪式浇口较为适宜。

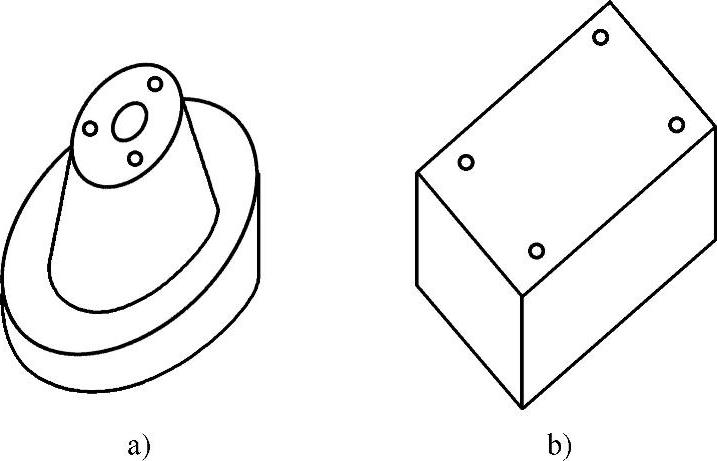

②对于中型圆盘形壳体,可采用多点浇口,如以塑件重心为中心取等边三角形顶点设置三个点浇口,如图9-15a所示。

图9-15 中型圆盘和盒体塑件与点浇口的位置和数量关系

a)圆盘形壳体的三个点浇口 b)矩形盒体的四个点浇口

③对于中型矩形盒体塑件,取对角线位置上的四个点浇口,翘曲变形最小,如图9-15b所示。

④对于矩形薄片塑件,采用平缝形浇口为好;对于圆形薄片塑件,采用扇形浇口较有利。

4)利用浇口位置控制取向方向提高注塑件性能。众所周知,平行取向方向的力学性能和收缩率大于均质材料,而垂直取向方向的力学性能和收缩率低于均质材料。平行取向和垂直取向两个方向的收缩率之比反映两者的力学性能差异程度。平行取向方向有较高的弹性模量和断裂伸长率。

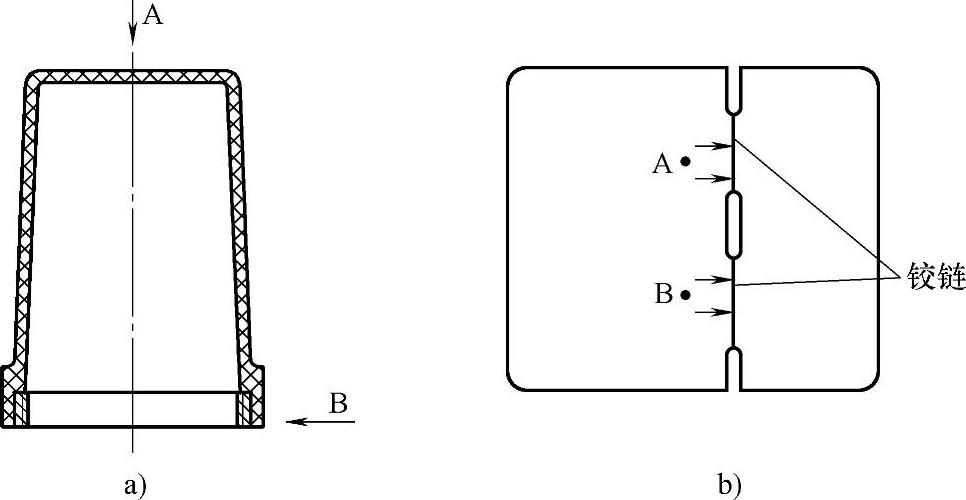

如图9-16a所示,为使具有紧固内螺纹金属嵌件的信号灯注塑件与嵌件的连接牢度提高,采用底部B处侧向浇口。嵌件周围塑料具有圆周方向的取向。较大收缩应力使塑料与嵌件有较高的连接强度,也避免了塑件的应力开裂。倘若浇口设在顶部A处,由于是轴线方向取向,不能与嵌件有效包紧并黏合,两者的连接强度差。

如图9-16b所示的塑料铰链,浇口应设在铰链附近,以使充模熔体沿铰链弯曲轴线方向流动,而且在塑件脱模后即行弯折,增强铰链区域的取向程度,有利于提高其弯曲疲劳强度。

图9-16 控制取向方向提高注塑件性能

a)提高嵌件连接强度 b)保证塑料铰链疲劳强度

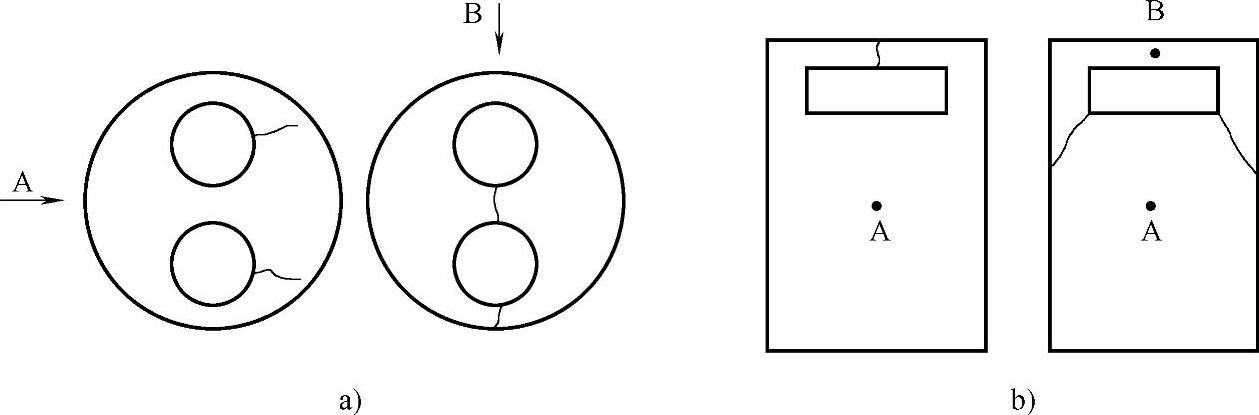

(3)能防止型芯变形 高压熔体会使细长型芯变形和偏移,这与浇口位置有关。如图9-17a所示,当浇口对准两个型芯间隔进料时,熔体会对两个型芯产生向外的侧推力。偏斜的型芯会使制品脱模困难,并使塑件中间隔板厚,两侧壁薄。改成如图9-17b所示的冲击型浇口,可使三路熔料均匀充模,防止了型芯变形。

(4)能控制熔合缝的分布,提高制品强度和改善外观 对于较大的塑料薄板件或壳体,熔合缝会影响制品强度和刚度,破损表观质量。

图9-17 浇口位置对型芯变形的影响

a)不良位置,型芯变形 b)平衡进料的位置

1)浇口位置能改变熔合缝方向,应避免熔合缝分布在一条直线上,以改善制品强度。如图9-18a所示,A位置设置浇口的熔合缝的位置和方向使此塑料板强度优于B浇口的板。浇口的位置和数量能改进熔合缝强度。如图9-18b所示,只在A处设置浇口会使孔的外侧熔合缝破坏制件边缘的强度,增设B位置浇口后可获得改善。

图9-18 注塑板件的熔合缝强度的改善

a)改变浇口位置 b)增加浇口

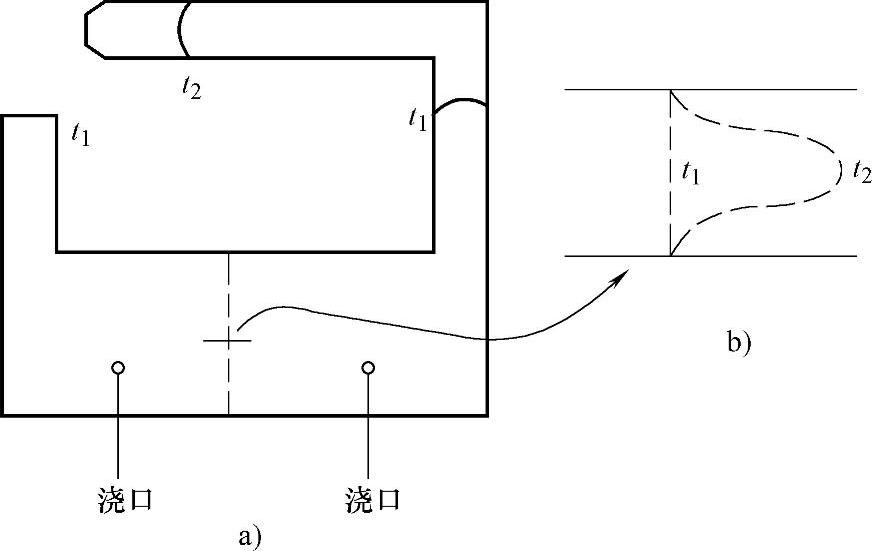

2)合理利用流程差也可使并合的流线缝产生偏移和楔入,利用熔合缝形貌来提高强度。如图9-19所示,并列两浇口会使熔体同时到达t1线。由于其中一股熔流继续推进,浇口之间流线缝在侧向压力差下偏移,如图9-19b所示。提高短玻璃纤维增强塑料件熔合缝强度的方法是改变熔合缝中的纤维取向,也可使熔流的一方以高压携带纤维楔入低压的另一方熔体中。具体方法是,在制品或模具设计中,使两股熔流有不同的流程,使熔体在不同压力下对接熔合。

图9-19 并列的流线缝由流程压差产生偏移楔入

a)t1瞬时熔流前沿位置 b)并列的流线缝截面t2时形貌

3)热流道注射模采用多点针阀式喷嘴可以控制注塑件上熔合缝的位置。在多点针阀式喷嘴与注射机控制系统之间串入多点的时间程序控制器。时间程序控制器控制各喷嘴里阀针的驱动气缸活塞。各喷嘴开启进料的时间差可以调节。在注射生产现场,应调整熔合缝的位置,避免板件的可见侧边。对于曲面注塑件,也能调整针阀式喷嘴的位置和数量,将熔合缝隐藏在不显眼的位置,如图9-48a所示的汽车前保险杠的充模流动就是控制熔合缝在里侧。

4)多个针阀式热流道喷嘴的位置分布和时间程序控制可实现无缝注射。大型的塑料板或壳体多采用热流道多喷嘴注射成型,以减少注射流程,保证压力传递和制品的密度。采用热流道多个针阀式喷嘴的时间程序控制注射方法,可消除多喷嘴生成的熔合缝。采用时间程序控制注射,虽然延长了总注射时间,但注塑压力可以较低,在消除制件上熔合缝的同时也减轻了注塑件的残余应力,减小了翘曲变形。如图6-15~图6-19所示。轿车顶棚用长条织物衬里的聚丙烯注射。

多浇口注射和型芯的分流会产生熔合缝。选择好的塑料品种,改进浇口数量和位置设计,改善注射工艺,能提高料流的熔合质量或者改变熔合缝分布,使熔合痕迹在制品表面不显眼。快速热冷循环成型技术(RapidHeatingCycleMolding,RH- CM)又称为高光无痕注射成型技术,可以使熔合痕迹不显现。

现代计算机的流动分析功能对注塑件的熔合缝生成的仿真模拟,为熔合缝性能改善提供了辅助工具。它能预测和控制熔合缝的生成、位置、方向和性能。用计算机辅助设计模具的浇注系统和冷却系统,能优化浇口的形式、数量和位置。如图9-56和图9-60所示,铰链盒的熔合缝采用计算机模拟分析。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。