塑料件型腔注射点的数目和位置决定了塑料熔体注射的供料方式。冷流道浇注系统中的注射点在分型面上,注射点数目就是浇口数目。

1.分型面

在注射模具中,用于取出塑料件或浇注系统凝料的面通称为分型面。常见的取出塑料件的主分型面与开模方向垂直。取出浇注系统凝料的面为次分型面。有两个分型面的注射模又称为三板模。热流道注射没有浇注系统凝料,此类三板模被改成了单分型面。但是,热流道与冷流道组合的注射模需有两个分型面。

也有采用与开模方向一致的侧向分型面的,这种注射模需侧向分型机构实行侧向分型。分型面大都是平面,也有倾斜面、曲面或台阶面。

分型面的选择不仅关系到塑料制品的正常成型和脱模,而且涉及模具结构与制造成本。在选择分型面时,应遵守以下基本原则:

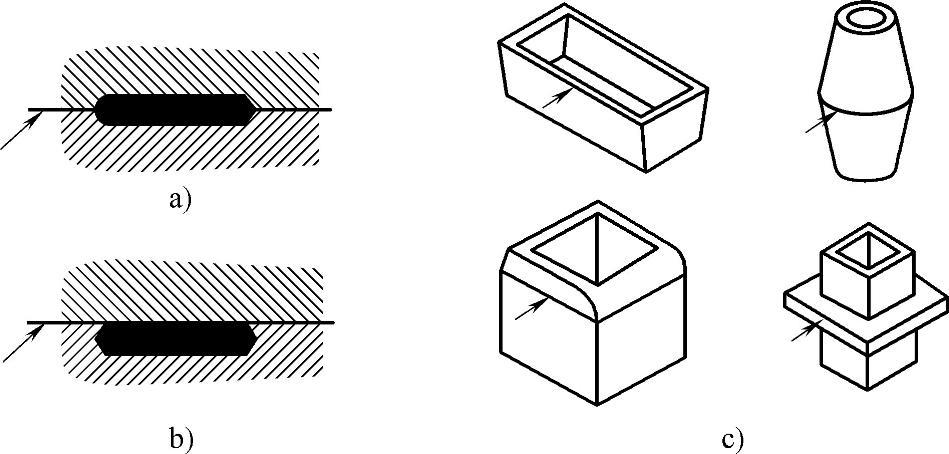

1)分型面应选择在塑料件的最大截面处(见图9-1),否则无法脱模和加工型腔。无论塑料件以何方位布置型腔,都应将此作为首要原则。

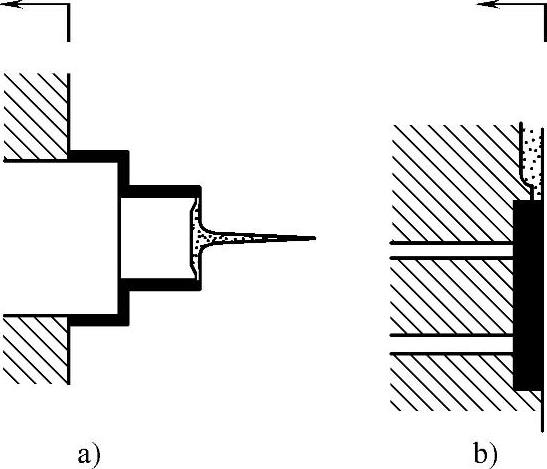

2)尽可能地将塑料制品留在动模一侧,因为在动模一侧设置和制造脱模机构简单易行。这对热流道注射模塑尤其重要。因为在定模一侧有流道板和喷嘴,很难再添置脱模机构,为了让制品留在动模一侧,需将型芯设在动模(见图9-2a),依靠薄壁塑料件使其对型芯有足够的包紧力。但如果是厚壁塑料件或者没有型芯,应将塑料制品的型腔设在动模一侧,如图9-2b所示。

图9-1 分型面应选在塑料件的最大截面处

图9-2 塑料制品应尽可能留在动模

a)型芯设在动模 b)型腔设在动模

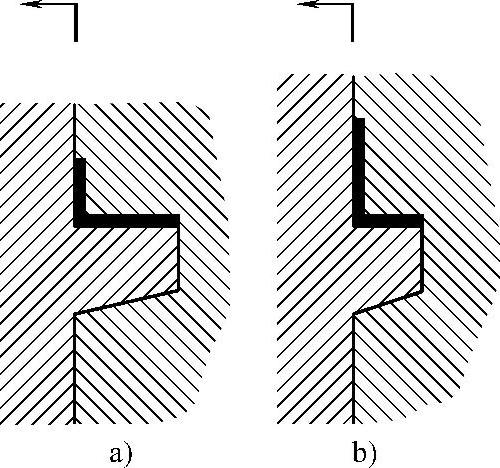

3)注塑件在主分型面的投影面积应小于所用注射机的成型面积。减小塑件在合模平面上的投影面积,可减小所需锁模力。如图9-3所示的弯角板块类塑件,图9-3a的选择比图9-3b为好。但是按图9-3a所示布置后模具的闭合高度较大。对小型制件一模多腔的热流道浇注系统来说,喷嘴直径与注塑件在主分型面上投影面积相近,可方便适应注射点和型腔之间的间距。

图9-3 弯角板块类塑件

a)注塑件在分型面上投影面积小 b)成型注塑件需较大锁模力

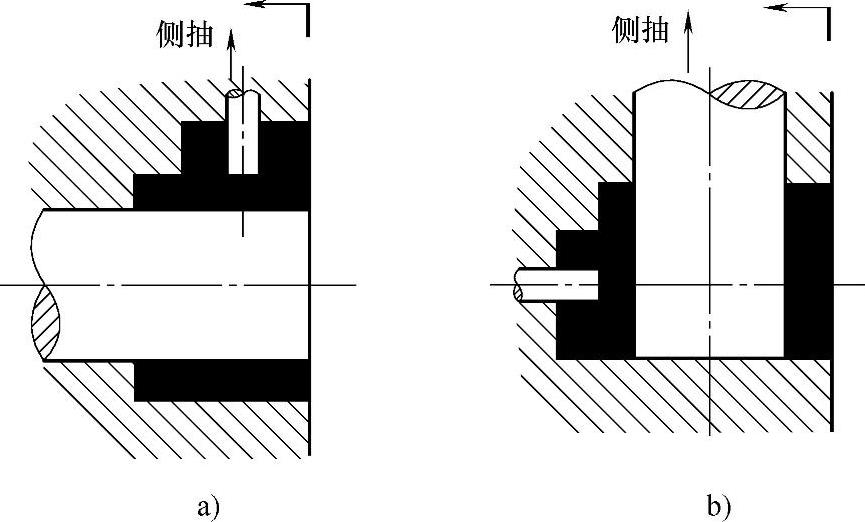

4)长型芯应置于开模方向。当塑件在相互垂直方向都需设置型芯时,将较短型芯置于侧抽芯方向(见图9-4a),有利于减小抽拔距。因为侧向分型抽芯机构的抽拔距较小,若用图9-4b所示布置则需要尺寸很大的斜导柱抽芯机构。

决定分型面位置还有许多因素,如分型面不能设置在制品光滑的平整面或圆弧曲面上。因为分型面上经常有溢边,会影响外观和使用。如果将成型孔的型芯和成型外表面的型腔都设置在动模一侧,可保证制品定位孔与外廓的同轴度。此外,开模方向有较大的行程,又有强大的锁模力可利用。

图9-4 较长型芯应置于开模方向

a)长型芯在开模方向 b)长型芯在侧抽方向

2.单型腔注射模的浇口数目

在注射大中型制品时,冷流道的浇口数目主要由三方面的因素决定:

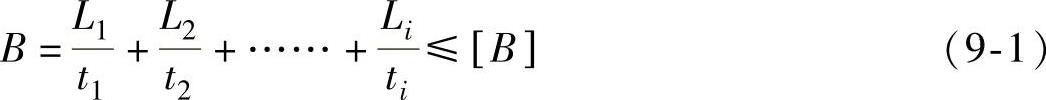

1)由塑料制品的流程比决定浇口数目。每种塑料熔体用阿基米德螺旋的扁槽试验模具,得到一定注射压力下的许用流程比[B],见表9-1。也可参考图2-6和表2-7。塑料熔体注射流程比是从主流道始各段长度与厚度之比的累加和B。经测算的流程比应小于许用的试验值。反之,则应增加塑料制品的壁厚或流道直径。对于大型注塑件应增加浇口的数目。流程比B的校核式为

式中 Li——各段流程长度(mm);

ti——各段流程厚度(mm);

[B]——许用流程比,见表9-1。

表9-1 一些塑料熔体的许用流程比

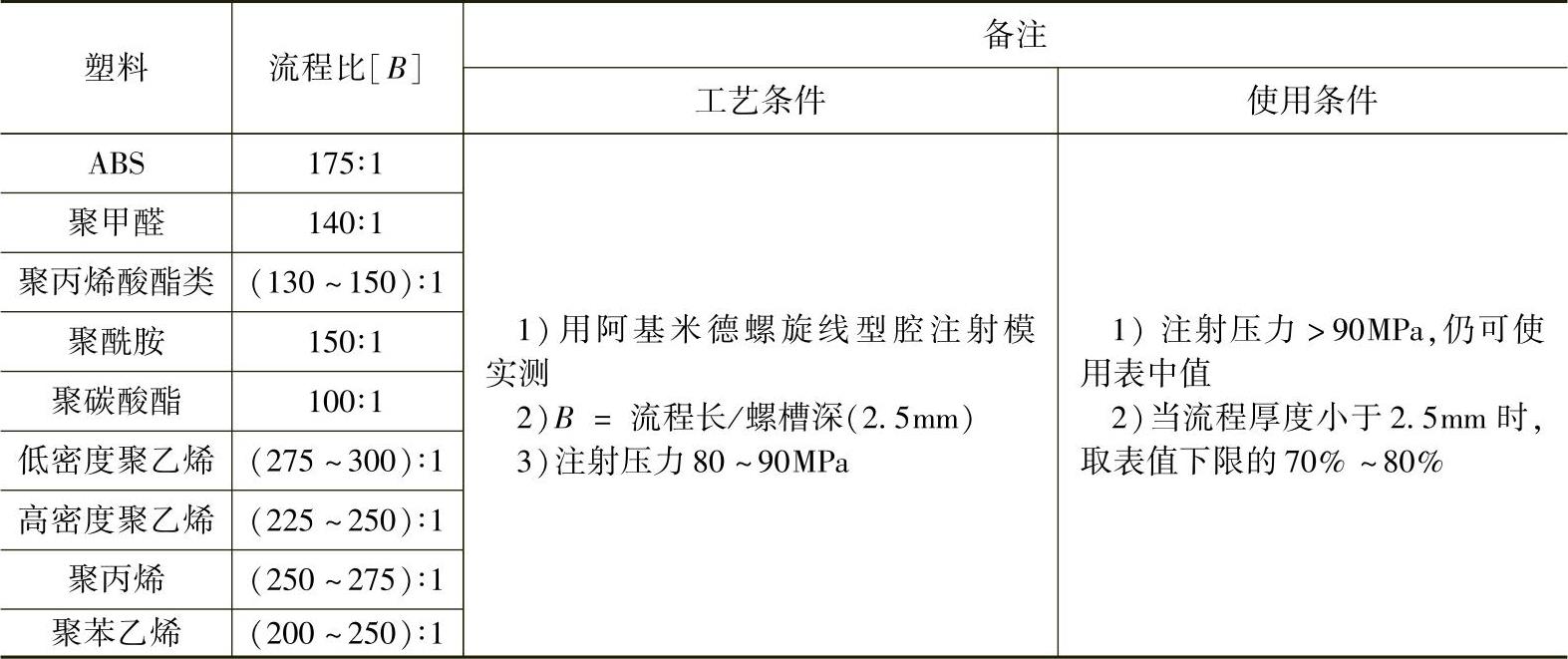

2)浇口数目应使熔体有良好的充模流动状态。浇口数目决定了熔流的条数。较多的浇口可以让各浇口都有足够的注射压力,也能使各条料流同时充填到型腔末端。图9-5所示为PP添加20%滑石粉充填成型的盖板。型腔体积为190cm3,制品重155g。L形的长臂长为488mm,宽为75mm;短臂长为300mm,宽为50mm。冷流道的侧浇口射入熔料,利用型腔壁面或型芯阻挡熔料,能降低熔体流动的剪切应力,使熔体扩展后推进流动,还有利于用分型面排气。主流道1长度为22mm,入口直径为ϕ6mm,扩孔至ϕ10mm。热流道2直径为ϕ12mm,一侧长为172mm,另一侧长为45mm。两个直接浇口的分喷嘴4的长度分别为177mm和149mm,流道直径为ϕ12mm。直接浇口的直径为ϕ2mm,扩至ϕ5mm。冷流道5的直径ϕ12mm,体积为22cm3,重18g。该注塑件壁厚为1~6mm,尺寸变化大,型腔弯折多,型芯多,如果用两个侧浇口,流程比过大,型腔内注射和保压压力不足,很难实现流动充模平衡。流动分析表明,用四个冷流道的侧浇口3注塑成型,在注射压力45MPa和锁模力1110kN时,有良好的充模流动状态。

图9-5 PP添加20%滑石粉充填成型的盖板

1—主流道 2—热流道 3—冷流道的侧浇口 4—直接浇口的分喷嘴 5—冷流道

3)浇口数目多,会增加熔合缝的条数。熔合缝的条数M主要应由浇口数目N和型芯数C决定,有M=N-1+C。在如图9-5所示的盖板上,四个侧浇口会生成三条熔合缝。在制品和模具设计时,应避免在注塑件上强度与刚度最薄弱的位置出现熔合缝。增加浇口可缩短流程,避免低温料流的不良熔合。应避免在熔合缝位置安排设置低温的管道冷却。

3.一模多腔注射模的型腔数

冷流道系统的最佳型腔数也称为最经济型腔数。它的确定有完整的理论和方法,要进行注塑件生产成本的经济核算。但是,在设计注射模的初始方案决定阶段,浇注系统等技术参数尚属未知,因此下述型腔数的确定是一种估算的预测方法,一些参数要凭经验来假定。在模具设计完成后,可根据这个方法再细化,再进行生产总成本和每个注塑件生产成本的核算。

(1)影响型腔数的因素 影响最经济型腔数nw的因素有技术参数和经济指标两个方面。技术参数有锁模力、最小和最大注射量、塑化能力和模板尺寸等。这里只考虑注射机锁模力和最大注射量两个主要参数。技术经济指标是从制品尺寸精度和经济效果来考虑。对一模多腔整体嵌入式的注射模,影响型腔数的重要因素有如下四个:

1)注射机锁模力。

式中 n1——由锁模力决定的型腔数;

F——注射机的锁模力(N);

pc——型腔内塑料熔体的压力(MPa);

B——流道和浇口在模具分型面上的投影面积(mm2);

A——每个制件在分型面上的投影面积(mm2)。

型腔内塑料熔体的压力pc主要有注射压力等决定,大致为25~40MPa。易成型制品取低值;高黏度物料,制品精度高时取大值。实际所需锁模力应小于该台注射机的名义锁模力。对完全的热流道浇注系统,B=0。

2)注射机的注射量。

式中 n2——由注射量决定的型腔数;

VG——注射机的公称注射量(cm3);

VC——流道和浇口的总体积(cm3);

V——每个成型塑件的体积(cm3)。

生产中每次实际注射量应为公称注射量VG的0.75~0.45倍。当物料黏度高,塑件小,型腔数多又做平衡布置时,浇注系统的体积甚至还要大。对完全的热流道浇注系统,VC=0。(https://www.xing528.com)

3)注塑件精度。根据经验,模具每增加一个型腔,塑件的尺寸精度要降低4%,故有

n3=[(M-d%LZ)/(d%LZ4%)]+1 (9-4)将式(9-4)简化,得

式中 n3——由注塑件精度决定的型腔数;

LZ——注塑件上决定制品精度的一个典型的公称尺寸(mm);

M——该LZ尺寸的公差值的1/2(mm);

d——采用单型腔模具时,该种注塑件能达到的公差系数。

LZ可由塑件图上取尺寸较大、精度等级最高的公称尺寸。公差系数d值主要取决于塑件材料的模塑收缩率,反映收缩率波动可控范围,大致是成型收缩率的1/10。结晶型聚合物如PA、POM等,可取d=0.2~0.3;无定形聚合物,如PS、ABS、PC等,可取d=0.05~0.07。

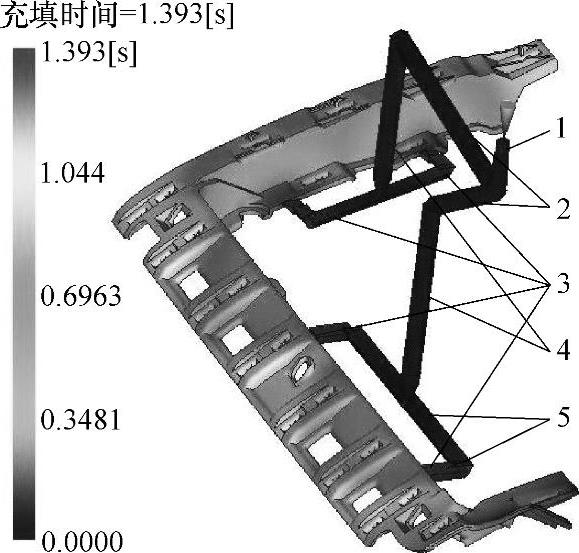

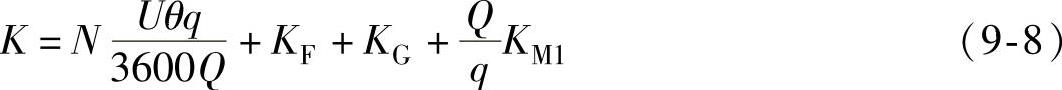

4)经济效果的限制。注射机成型全部订货的总成本为

式中 K——全部成型塑件的成本费(元);

N——塑件订货总数;

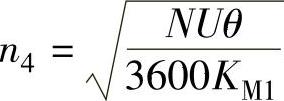

n4——由经济效果决定的型腔数, ;

;

U——注射机每小时的加工费,包括设备折旧、人工费、耗能等(元/时);

θ——模塑成型周期(s);

KF——对于总订货,生产所消耗塑料物料,包括浇注系统凝料的总材料费(元);

KG——与型腔数无关的模具制造成本(元);

KM1——制造一个模具型腔嵌件的成本,KM=KG+n4KM1。

对于同样型号规格的注射机,由于生产厂不同,新旧不同,每小时的加工费U应有差异。模塑成型周期θ主要根据注射工艺而定,在塑件冷却时间确定后才能估测。模具的KG成本大致上是参照标准模架价格。模具成本KM也可由KG乘上加工难度的扩大系数估算。其他如模架寿命、型腔嵌件寿命、型腔嵌件置换备件、试模和修模等众多成本问题,都可以根据式(9-6)细化。

上述计算需对现有的各台注射机进行一遍。将每台注射机的各种型腔数进行比较,存在一个可行的型腔数。只有对所有注射机上的花费总成本进行比较,才可获得最小的也就是最佳的可行的型腔数nw。因此,计算工作量是很大的。

将现有注射机台数编号设为变量I,建立注射机参数的数组。编制计算机程序,应用CAD。先输入塑件订货总数N、各台注射机的锁模力F(I)、制造一个模具型腔嵌件的成本KM1、与型腔数无关的模具制造成本KG(I)等,再循环计算每台注射机的n1(I)、n2(I)、n4(I)、n3,取它们的最小值为可行的型腔数N(I),计算对应的总成本K(I)。比较各台注射机生产的总成本,其对应注射机上的N(I),即为最经济的型腔数Nw。

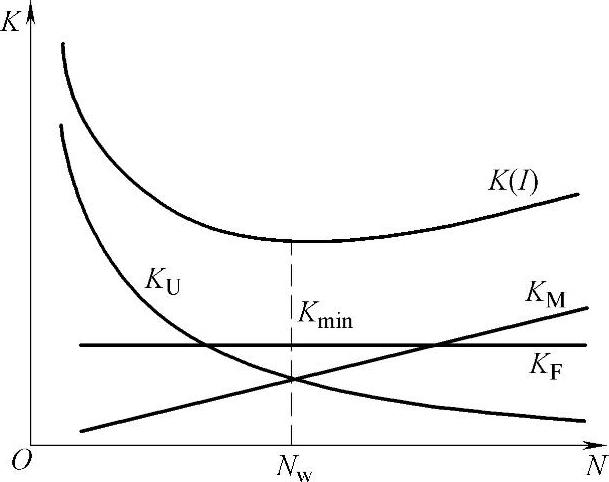

图9-6 注射成型中各项成本与型腔数的理论关系曲线

注射成型中各项成本与型腔数的理论关系曲线如图9-6所示。总材料费KF一般不受型腔数Nw的影响(除非浇注系统有特殊的设计),与热流道浇注系统有关。模具成本KM随着型腔数增加而增大。注射费用KU随着型腔数增加反而减小。对某台注射机来说,存在最经济的型腔数Nw,可获得最低生产成本Kmin。并不是型腔数越多经济效益越好。根据实践,按上述理论得到最经济型腔数指定的模具设计方案,比较主观“经验”推断型腔数,总成本往往能降低10%~20%。

(2)一般计算方法 先对n1、n2和n4进行综合考虑,初步拟订最经济型腔数,再经精度、模板尺寸等校核后确定,然后计算塑件生产总成本。若型腔数

式中 Q——注射机的技术参数,如前述F或G;

q——与Q对应的注射件的技术参数,如前述A或V。

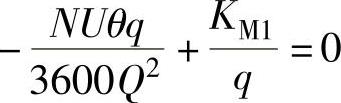

将Q/q替代式(9-6)中的型腔数n4,得

当dK/dQ=0时,成型件的成本最低,即

得

由此,可安排计算步骤如下:

①由已知N、q、θ和KM1,计算得式(9-9)右侧数值。

②将现有的各台注射机U和Q计算式(9-9)左侧数值列成表格存放,供查阅。

③用计算的数值对照表格数值,选定数值最相近的那台注射机。

④计算n=Q/q,得初拟的型腔数。

⑤对其余的技术参数(如塑件精度、模板尺寸等)加以校核,确定最经济型腔数nw≤n。

[例] 总订货量N=3×106件注射制品。每一型腔所需锁模力q=180kN,注射机锁模力Q=3000kN。注射机每小时的加工费U=28.5元。制造一个个模具型腔嵌件的成本KM1=2530元。拟订的模塑成型周期θ=30s。试确定最经济的型腔数。

[解] 计算现有的各台注射机的特征参数,其中有一台锁模力Q=3000kN的注射机,有

经其余参数校核,取型腔数nw=14。

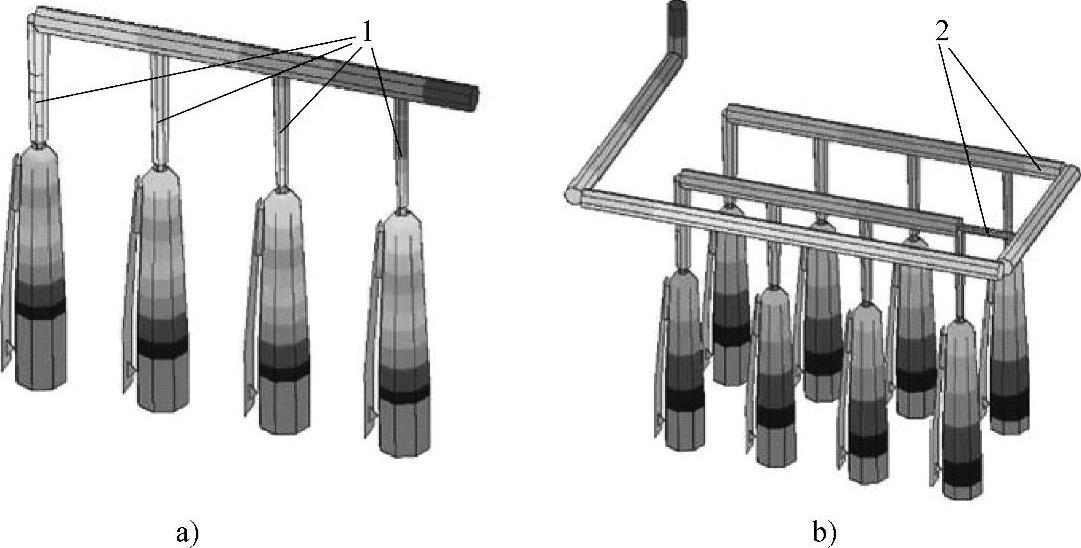

冷流道注射模有96和128型腔数。图9-7所示为128型腔数流变平衡的流道设计。图9-7a所示为四个笔套的分流道经流变平衡,图9-7b所示为每组流道又经再次流变平衡。这些超多型腔的注射模塑有四个特征:

①制品有特大的生产批量。

②注塑件在分型面上的投影面积很小。

③制品的精度等级低。

④流道系统用流变平衡设计,有效减小了流道长度,降低了流道凝料。

图9-7 128型腔数流变平衡的流道设计

a)四个塑件的流道 b)两组塑件的流道 1—四个塑件分支流道的平衡 2—两组塑件的分流道平衡

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。