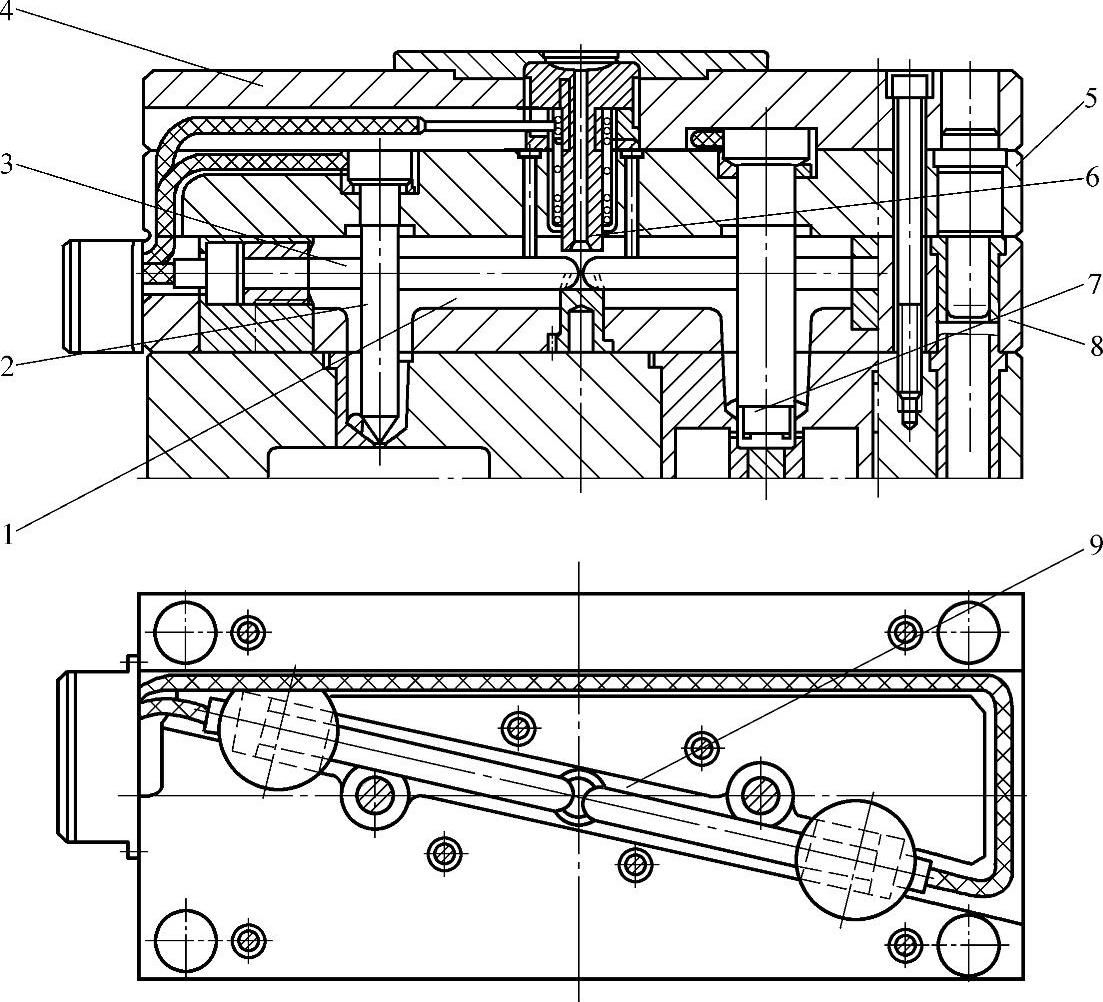

热流道系统的内加热包括流道板的内加热和喷嘴的内加热,如图8-17所示。喷嘴的内加热能改善浇口区域的温度分布,但技术难度高,在本书8.2.3节还有介绍。内加热的流道板节约电能且成本低,操作方便,但应用尚少。

流道板的内加热是将加热棒作为芯轴置于流道中央,如图8-17所示。模板上流道通孔与加热芯轴形成环形流道截面。每次停止注射时可卸下加热芯棒和两端的堵塞,去除冻结的塑料皮层。注射时,塑料会冻结分布在流道外圆的冷板壁上,此皮层有绝热的效果。如果是无定形塑料,则在冻结层和流动层之间还有高弹性的塑料层。注射加工时塑料输送有周期性,整个流道截面上的流动层的厚度和冻结层的厚度有变化,而高弹性层的推进是较慢的,实际的输送通道截面不到整个流道截面的1/2。

内加热流道板的优点有:

①模具刚度好,流道板就是模板,消除了弯曲变形的可能。

②比外加热流道板平均节约50%电功率消耗。

③熔体被直接加热,外圆的绝热塑料皮层温度仅有40~60℃,流道板不需要绝热,也无热膨胀之虞。

④流道里的塑料皮层能起密封作用,无泄漏熔体的缺陷。

⑤模具高度降低,升温迅速,维护容易。

(https://www.xing528.com)

(https://www.xing528.com)

图8-17 热流道系统的内加热

1、9—流道 2—加热棒 3—内加热鱼雷棒 4—定模固定板 5—定模板 6—主流道喷嘴 7—分喷嘴 8—流道板

在稳定状态下,内加热的流道板与定模各模板的温度相差55℃,而外加热的流道板与定模各模板的温度相差高达200℃。因此,流道板与定模之间无需悬空支承,四周无需空隙绝热。有的在流道板与定模固定板之间加上层绝热板。在图8-17所示的无绝热层的内加热的热流道系统中,流道板和喷嘴安装精度高,且牢固可靠。

但以下因素限制了流道板的内加热应用:

①固化的塑料皮层厚度很难确定,很难进行流变学的流动计算,无法进行计算机的流动模拟分析。

②滞留在流道中熔料随着时间的推延而分解,流道需清理。内加热系统适用于热稳定的塑料,如PE、PP、PS及一些工程塑料。

③流道板上流道的布排由于内加热器受到空间位置的限制,常需设计多层流道。熔体不能自然畅流。

④内热式的流道板与内热式喷嘴相匹配才有较多的技术优势,但系统必须用内热的针尖式喷嘴。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。