在一模多腔的热流道注射模的流道板上,流道的布置和截面尺寸的设计必须满足注射的塑料熔体对各型腔的平衡充模,以保证注射制品的质量和精度的一致性。但是,此种流道板自然平衡的布排会使流道太长,使浇注系统中的压力降增大,而且注射温度下的塑料熔体驻留在流道中的时间增长。

在一模多腔的冷流道模具中,各型腔之间间距由塑料件在分型面上的投影和型腔间模壁的强刚度决定,按照金属模板抵抗变形和破坏的能力进行钢材壁厚的设计和校核。而在一模多腔的热流道模具中,当喷嘴的安装直径大于塑件的投影面时,各注射点之间的间距就应该由喷嘴外径、喷嘴间流道板板壁的强刚度决定。还需要注意到喷嘴与主流道喷嘴的间距,喷嘴之间的间距应不小于10mm。在型腔较多的模具中,多层次流道用重叠组装的流道板,便于达到自然平衡且减小流道板体积。但流道板的散热面积较大。

下面介绍流道系统的设计原理,并举例说明自然平衡计算流道截面尺寸的方法。

1.自然平衡流道系统的布局

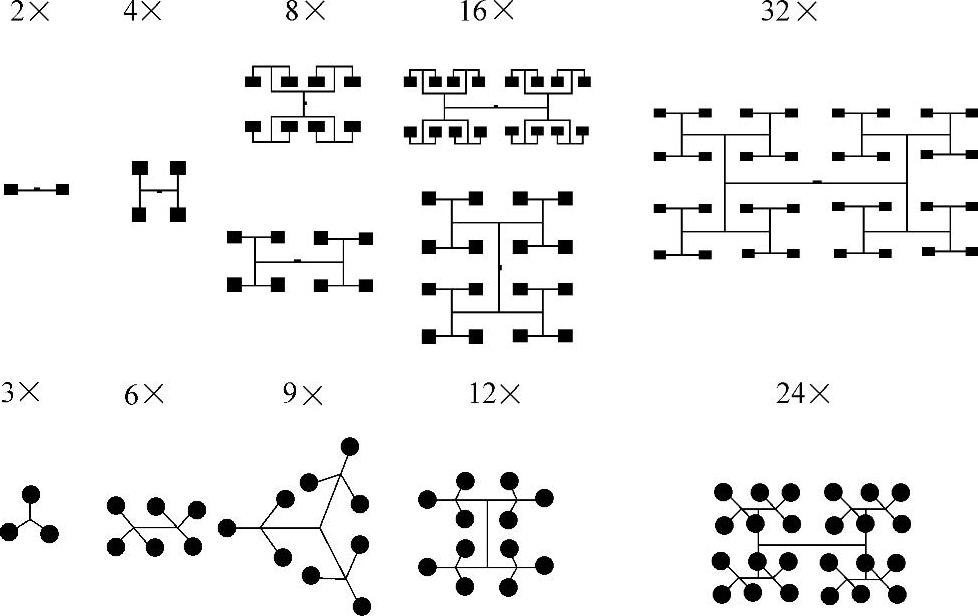

为了使多型腔模具实行平衡浇注,采用图7-3所示的注射点布置方式。一类是2n,用2、4、8、16、32和64个型腔对称的等路径布置。另一类是3的倍数,常用3、6、9、12和24个型腔的等路径布置。

图7-3 常见的一模多腔的自然平衡的布置

几何的自然平衡是基于对各注射点流经路径的布局。对所有的型腔或者单型腔模具中的所有浇口,流道的长度是相等的。为获得平衡,流道板上分喷嘴是同样的种类及型号。有相同尺寸的长度和浇口是重要的。

多型腔注射热流道系统常见的自然平衡的布排,按流道长度一致布排对称。流道分叉后,常见以一分二、一分三和一分四,将流道合理地缩小。在对多层次的分流道直径进行计算时,应该用式(1-3)来计算,有

式中 di+1——下游流道的直径(cm);

di——上游流道的直径(cm);

Ni+1——下游流道的分叉数。

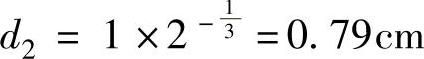

如经流变计算的第一分流道直径d1=1cm,则一分为二的分叉流道,分流道直径 ;一分为三的分叉流道,分流道

;一分为三的分叉流道,分流道 ;一分为四的分叉流道,分流道

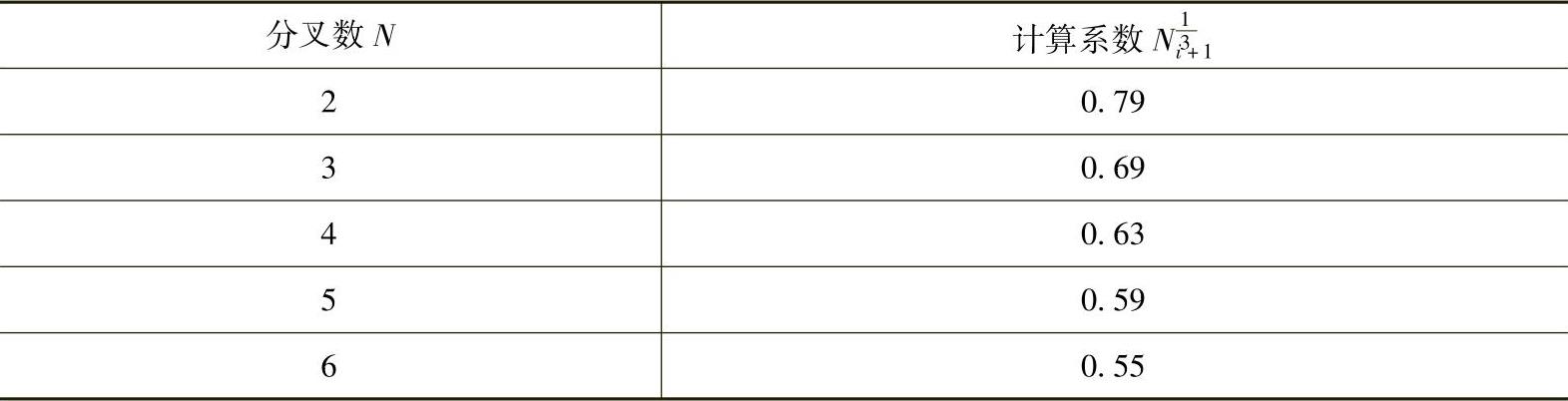

;一分为四的分叉流道,分流道 。根据此直径分配式的计算结果,各层次的分流道中熔体的剪切速率和剪切应力大致相等。计算系数Ni31+1见表7-1。表中分叉数N=5和6时,平衡的实际效果较差,这是因为流道板的各注射点的温度比上游中央流道的温度低较多,在塑料熔体多角度分流时,各弯道的流动阻力有差异。

。根据此直径分配式的计算结果,各层次的分流道中熔体的剪切速率和剪切应力大致相等。计算系数Ni31+1见表7-1。表中分叉数N=5和6时,平衡的实际效果较差,这是因为流道板的各注射点的温度比上游中央流道的温度低较多,在塑料熔体多角度分流时,各弯道的流动阻力有差异。

表7-1 一模多腔自然平衡流道直径上下游的计算系数

2.平衡浇注流道的设计计算

图7-3所示的自然平衡布置的流道截面,必须以流变原理进行直径大小的计算,必须根据塑料熔体的流动性设计计算流道直径。在熔料熔融的中间温度,以适中的螺杆推进速率计算注射熔料在流道中的剪切速率与剪切应力,预测表观黏度,估算流道全程的压力降。这个计算过程依据各种塑料熔体的流变曲线,必须考虑到塑料熔体是非牛顿流体,剪切速率升高时表观黏度下降,流动性改善明显。

凭经验设计的流道板常有过分粗大的流道直径,使熔体流动的剪切速率较低,黏度上升,会消耗过多的注射压力。过大的流道截面在保压阶段各注射点的补缩压力不足。另外,如果制品型腔很小,而流道的容积较大,会延长熔体在流道中的停留时间,会损伤高分子材料,影响塑料制品的质量,尤其对于热敏性的物料,如PVC和POM及一些添加阻燃剂和有机着色剂的物料,在机筒和热流道中停留时间超过5min时会产生分解和挥发。

凭经验设计的流道板片面强调流道钻孔方便,各级分流道的直径统一;塑料熔体在各级分流道的充模剪切速率不合理,流动黏度和剪切应力不稳定,消耗注射能量;流道分叉直径比不合理,会使充模流动不畅通。品牌热流道公司应备有0.1mm直径系列的钻头。设计计算的热流道直径应精确到0.1mm。

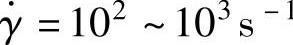

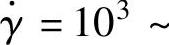

过细的流道直径会使压力传递困难,在流道和喷嘴中压力损失过大,造成熔体充模压力不足,因此需反复计算,调节流道直径,使流道和喷嘴中的压力损失不超过35MPa,并使主流道喷嘴中有1000s-1以上的剪切速率,各流道中剪切速率

左右。各种塑料流动熔体的黏度大约为2000Pa·s。

左右。各种塑料流动熔体的黏度大约为2000Pa·s。

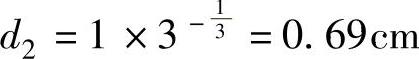

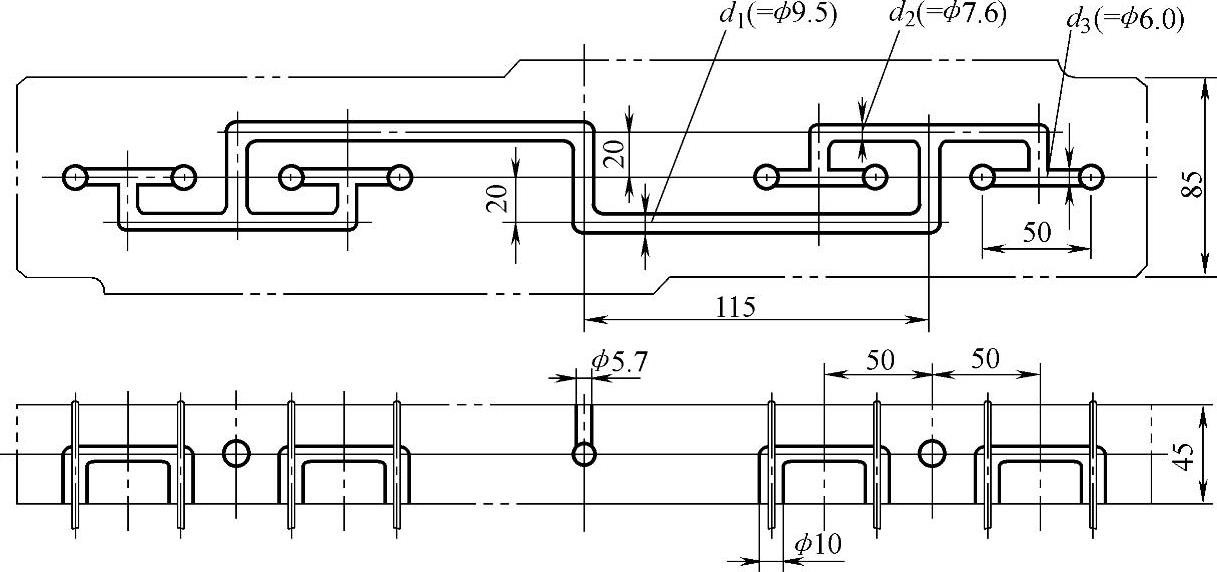

(1)单层直排8型腔的2×2×2流道设计 高60mm、外径12mm的有底的PMMA筒套制件重量Gi=15g,筒口有连接螺纹,用侧向分型滑块成型,因此8件筒套塑件必须直排。动模的型芯和脱模机构已经有很大的高度,要求热流道设计单层的流道板。已确定用针阀式喷嘴注射制件底面中心。喷嘴流道直径为10mm,阀针直径为4mm,长150mm,针头浇口直径为1.5mm。流变学设计计算的流道布局和直径结果就是如图7-4所示单层直排8型腔的2×2×2流道设计。此种布局的最大特点是单层流道板面积小,厚度小,温度分布均匀且节能。

图7-4 单层直排8型腔的2×2×2流道设计

1)计算注入流道系统的体积流率。

查表2-7,PMMA塑料熔体的密度ρm=1.1g/cm3。

每个制件的熔体体积 Vi=Gi/ρm=(15/1.1)cm3=13.64cm3。

每次注射塑料熔体体积 V=8×Vi=8×13.64cm2=109.1cm3。

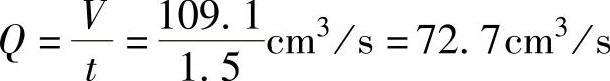

查表5-3,螺杆推进的注射充模时间 t=1.5s。

主流道喷嘴的体积流率

第3分流道的体积流率

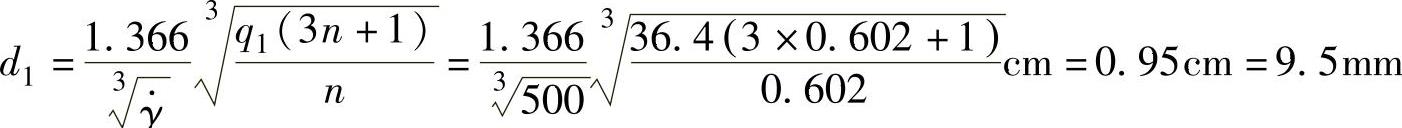

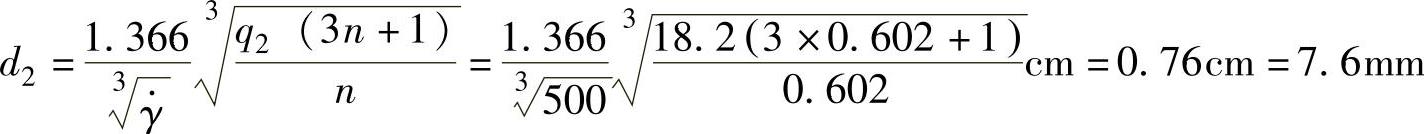

第1和第2分流道的体积流率分别为 q1=36.4cm3/s,q2=18.2cm3/s。

2)计算各分流道和主流道喷嘴的直径。

查表3-2,266.7℃时,流动速率MFR=11g/10min的PMMA塑料熔体在剪切速率 时,稠度K′=K=1109Pa·s=0.1109N·s/cm2,流动指数n=0.602。

时,稠度K′=K=1109Pa·s=0.1109N·s/cm2,流动指数n=0.602。

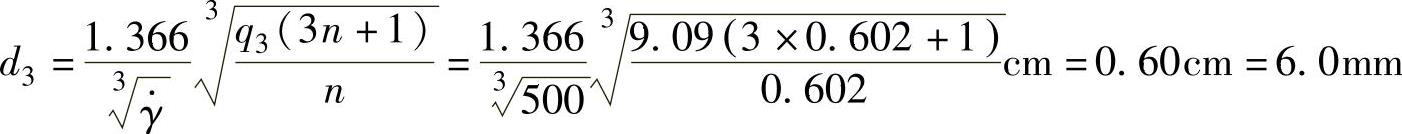

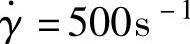

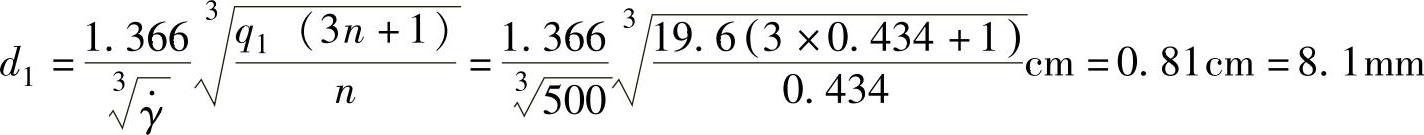

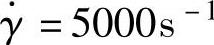

将分流道合理的剪切速率 和n=0.602代入式(3-21),得第1分流道直径

和n=0.602代入式(3-21),得第1分流道直径

将q2=18.2cm3/s代入式(3-21),其他参数同上,得第2分流道直径

将q3=9.09cm3/s代入式(3-21),其他参数同上,得第3分流道直径

查表3-2,流动速率MFR=11g/10min的PMMA塑料熔体在剪切速率

时,稠度K′=K=2682Pa·s=0.2682N·s/cm2,流动指数n=0.474。

时,稠度K′=K=2682Pa·s=0.2682N·s/cm2,流动指数n=0.474。

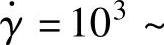

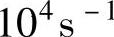

将合理的剪切速率γ·=5000s-1和n=0.474代入式(3-21),得主流道喷嘴的直径

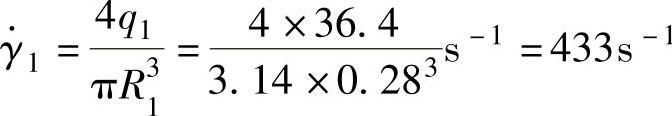

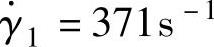

3)各分流道的剪切速率。

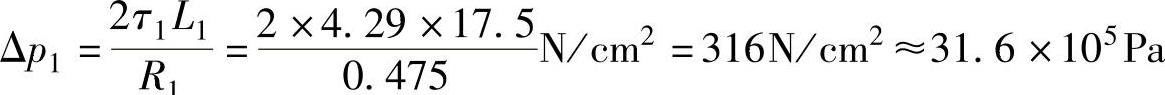

由式(3-7),第1分流道R1=0.95cm/2=0.475cm,计算管壁上的剪切速率,有

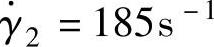

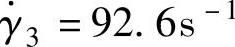

同样,由第2分流道q2=18.2cm3/s和R2=0.38cm,第3分流道q3=9.09cm3/s和R3=0.30cm,可得第2和第3管壁上的剪切速率 和

和

。可见,在各级分流道管壁上的剪切速率是基本相同的。

。可见,在各级分流道管壁上的剪切速率是基本相同的。

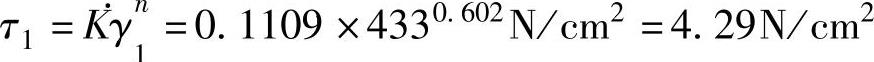

4)各分流道的剪切应力。(https://www.xing528.com)

当剪切速率 时,稠度K=1109Pa·s=0.1109N·s/cm2,流动指数n=0.602,第1分流道的最大剪切速率

时,稠度K=1109Pa·s=0.1109N·s/cm2,流动指数n=0.602,第1分流道的最大剪切速率 ,用式(3-4)计算管壁上的剪切应力,有

,用式(3-4)计算管壁上的剪切应力,有

同样,当剪切速率 时,稠度K=0.1109N/cm2,流动指数n=0.602,第2分流道剪切速率

时,稠度K=0.1109N/cm2,流动指数n=0.602,第2分流道剪切速率 ,第3分流道

,第3分流道 ,可得第2和第3管壁上的剪切应力τ2=4.22N/cm2和τ3=4.26N/cm2。可见,在各级分流道管壁上的剪切应力也是基本相同的,流道系统注射充模的塑料熔体是稳定的层流。

,可得第2和第3管壁上的剪切应力τ2=4.22N/cm2和τ3=4.26N/cm2。可见,在各级分流道管壁上的剪切应力也是基本相同的,流道系统注射充模的塑料熔体是稳定的层流。

5)各段流道和流道系统的压力损失。

图7-4中第1、第2和第3分流道中心线长度分别为L1=17.5cm、L2=7cm和L3=2.5cm。以式(3-6)计算第1分流道的压力损失,有

同样,由第2和第3分流道的半径R2=0.38cm和R3=0.30cm,流道管壁的剪切应力τ2=4.22N/cm2和τ3=4.26N/cm2,得第2和第3分流道的压力损失分别为Δp2=15.5×105Pa和Δp3=7.1×105Pa。

流道系统的压力损失为

Δp=Δp1+Δp2+Δp3=(31.6×105+15.5×105+7.1×105)Pa=54.2×105Pa

经验设计的图7-4所示的流道板,如果取d1=d2=d3=10mm,同样的注射条件下各分流道的剪切速率 、

、 和

和 ,分流道中剪切速率逐段下降。剪切应力虽有下降,但因流体黏度有所提高,剪切应力并非线性直降。流道系统的压力损失Δp=43.5×105Pa。可见,比起图7-4所示的流道板流变学设计,流道粗大并没有使压力损失下降很多。

,分流道中剪切速率逐段下降。剪切应力虽有下降,但因流体黏度有所提高,剪切应力并非线性直降。流道系统的压力损失Δp=43.5×105Pa。可见,比起图7-4所示的流道板流变学设计,流道粗大并没有使压力损失下降很多。

经验设计的图7-4所示的流道板,如果取d1=d2=d3=10mm,主流道口有截面F=0.785mm2,每个针阀式喷嘴的环隙截面积f=0.660mm2,有8个喷嘴,下游的流通面积5.28mm2,则上下游的流通面积之比为6.72,在保压阶段,主流道出口有保压压力600×105Pa,传递到喷嘴入口的静态压力为89×105Pa。注意到保压时间是注射时间的几倍,长得多,这将会使保压补缩的效果很差,注塑件的密度不足,收缩率较大。

流道分叉和转弯时,弯曲转角段的输送阻力应该关注。分叉数和转弯方向角度影响熔体输送的压力损失的大小。表7-2所列的四种状况理应计入流程的压力损失预测。将当量长度代入到式(3-6b),有

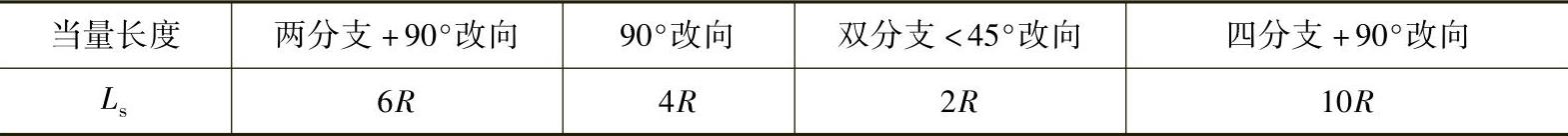

表7-2 流道分支及改向的当量长度Ls

注:R为流道半径。

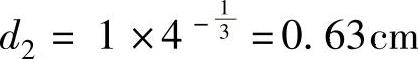

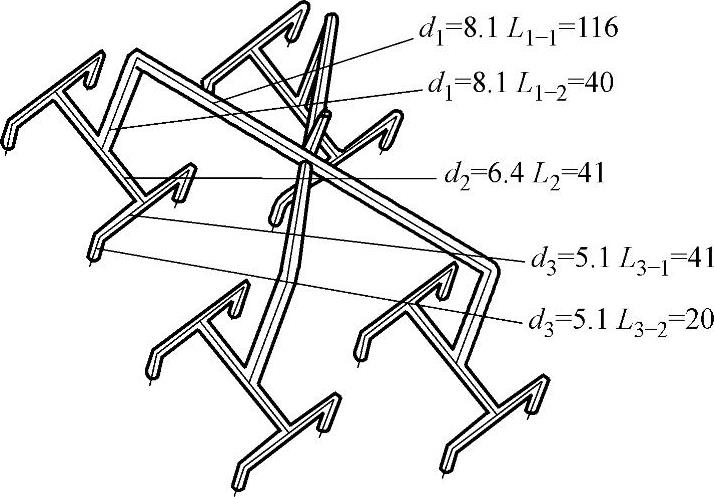

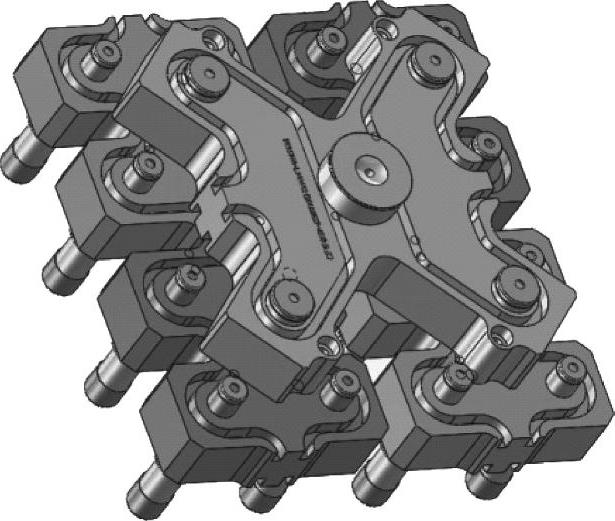

(2)双层16型腔的4×2×2流道设计 高23mm、外径为52mm的HDPE制件有内螺纹盖帽,重量Gi=5.7g。盖帽面积较大,内螺纹无须外侧抽,因此16件筒套塑件成方阵排列,以4×2×2分叉布局流道。已确定用16个针尖侧孔喷嘴,喷嘴流道直径为5mm,针尖浇口直径为1.0mm。流变学设计的流道布局和直径计算结果就是如图7-5所示的双层16型腔的4×2×2流道设计。图7-6所示布局的最大特点是双层,共有五块流道板,刚度差,流道板表面面积和高度大,散热面大。

图7-5 双层16型腔的4×2×2流道设计

图7-6 叠式16型腔的4×2×2流道板结构

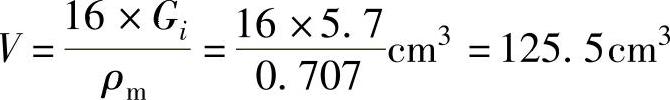

1)计算注入流道系统的体积流率。

查表2-7,HDPE塑料熔体的密度ρm=0.727g/cm3。

每个制件的熔体体积Vi=Gi/ρm=(5.7/0.727)cm3=7.84cm3。

每次注射塑料熔体体积 。

。

查表5-3,螺杆推进的注射充模时间t=1.6s。

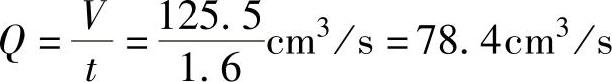

主流道喷嘴的体积流率

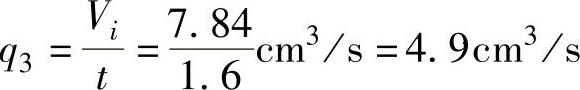

第3分流道的体积流率

第1和第2分流道的体积流率分别为 q1=19.6cm3/s和q2=9.8cm3/s。

2)计算各分流道和主流道喷嘴的直径。

查表3-2,230.7℃时,流动速率MFR=9.8g/10min的HDPE塑料熔体在剪切速率 时,稠度K′=K=4663Pa·s=0.4663N·s/cm2,流动指数n=0.434。

时,稠度K′=K=4663Pa·s=0.4663N·s/cm2,流动指数n=0.434。

将分流道合理的剪切速率 和n=0.434代入式(3-21),得第1分流道直径

和n=0.434代入式(3-21),得第1分流道直径

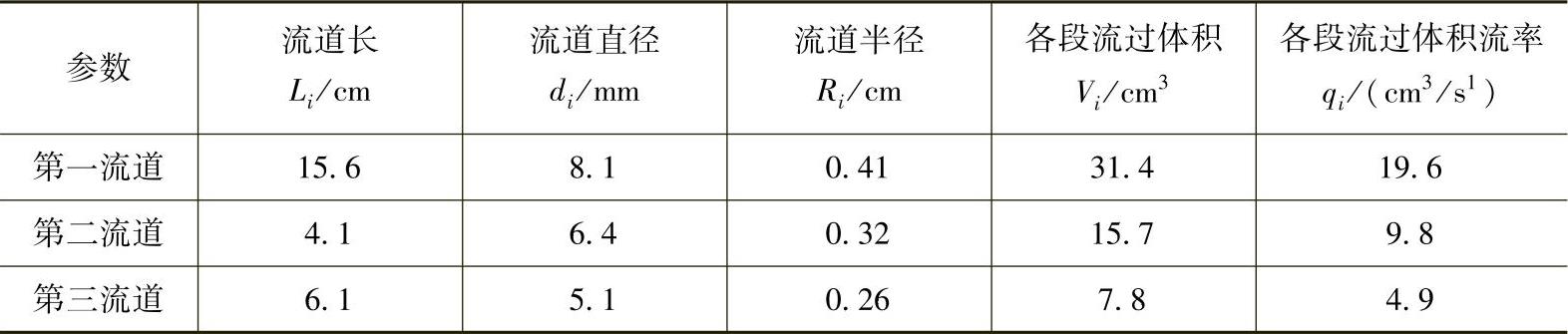

将q2=9.8cm3/s和q3=4.9cm3/s代入式(3-21),其他参数同上,第2和第3分流道直径的计算结果见表7-3。第2分流道直径d2=6.4mm,第3分流道直径d3=5.1mm与喷嘴流道直径5mm衔接良好。

查表3-2,流动速率MFR=9g/10min的HDPE塑料熔体在剪切速率

时,稠度K′=K=9750Pa·s=0.9750N·s/cm2,流动指数n=0.327。

时,稠度K′=K=9750Pa·s=0.9750N·s/cm2,流动指数n=0.327。

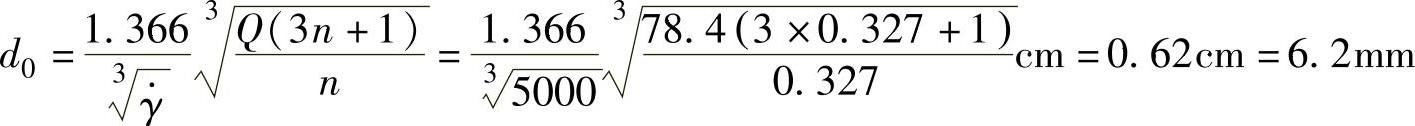

将合理的剪切速率 和n=0.327代入式(3-21),得主流道喷嘴的直径

和n=0.327代入式(3-21),得主流道喷嘴的直径

表7-3 双层16型腔的4×2×2各段流道流过熔体的体积流率计算表

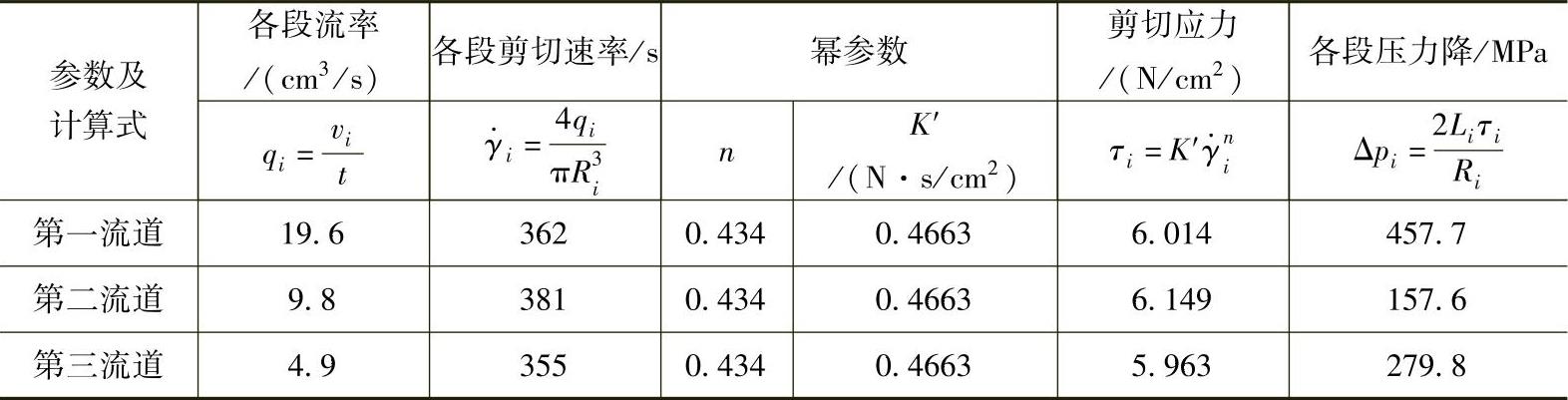

3)各分流道的剪切速率和剪切应力。

计算方法见本小节(1)中的3)和4),计算结果见表7-4。可见,在各级分流道管壁上的剪切速率和剪切应力基本相同,流道系统注射充模的塑料熔体是稳定的层流。

4)各段流道和流道系统的压力损失。

计算结果见表7-4,流道系统的压力损失为

Δp=Δp1+Δp2+Δp3=(457.7+157.6+279.8)MPa=895.1MPa=89.5×105Pa

可见,流道系统的压力损失在合理的范围内。

表7-4 双层16型腔的4×2×2各段流道的压力损失计算表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。