制造热流道喷嘴零件的材料一般要有较高的力学强度和较好的热导率。在一些应用场合,喷嘴要有较高的力学强度和较低的热导率。在另外一些应用场合,如在有无机矿物填料、玻璃纤维增强或有阻燃剂的塑料注射时,喷嘴应有耐磨蚀和化学腐蚀的性能。

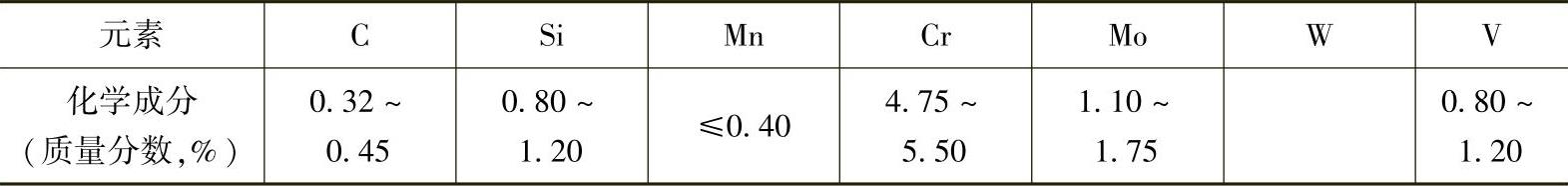

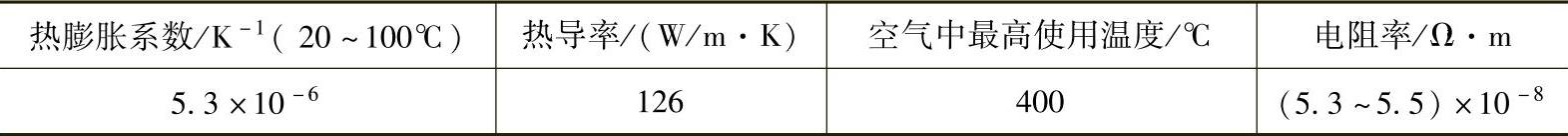

(1)中耐热模具钢 常用的有美国耐热模具钢H13,我国的牌号为4Cr5MoSiV1。与H13钢相近的钢种为德国的DIN1.2344和日本的SKD61。H13钢的化学成分见表6-9,其物理性能见表6-10,其力学性能见表6-13。它是从国外引进的钢种之一,现已国产化。H13钢具有较高的热强度和硬度,是通用的中温(≤600℃)热作模具钢,在中温下具有高的耐磨性和韧性,且有较好的耐冷热疲劳性能。由于该钢种具有良好的综合性能,现广泛应用于成型模具和热流道喷嘴壳体的制造。

表6-9 H13钢的化学成分

表6-10 H13钢的物理性能

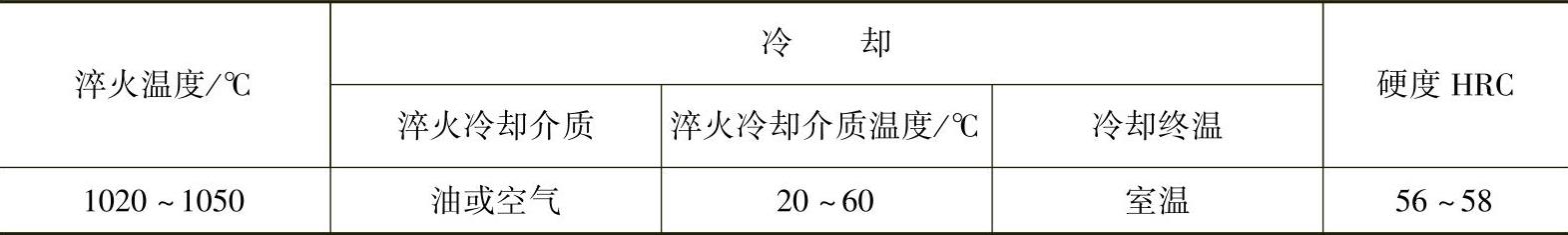

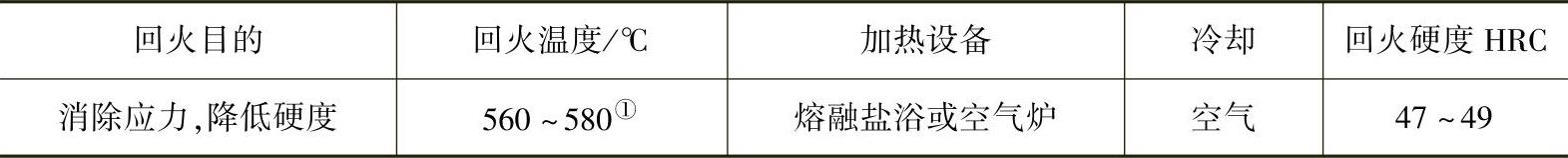

H13钢退火工艺为860~890℃加热,保温时间为3~4h,随炉冷却至500℃以下后室冷,硬度≤229HBW。H13钢的淬火工艺见表6-11,H13钢的回火工艺见表6-12。

表6-11 H13钢的淬火工艺

表6-12 H13钢的回火工艺

①通常采用二次回火,第二次回火温度应比第一次低20℃。

表6-13 H13钢的力学性能

德国的DIN1.2343钢(X38CrMoV5-1钢)也属中耐热模具钢类,我国牌号为4Cr5MoSiV,相当于美国的H11,日本的SKD6。该钢的热导率为25W/(m·K)左右。它是一种空冷硬化的热作模具钢,在中温条件下具有较高的热强度、抗热疲劳强度、耐磨性和韧性,甚至在淬火状态下也有一定的韧性。德国的DIN1.2343钢用来制造流道板,也曾经用来制造喷嘴的阀针。H13钢或H11钢沉积3~5μm的氮化钛,可增强耐磨性。

4Cr5MoSiV淬火加热温度为1020~1050℃,油或空气冷却,硬度为52~54HRC。二次回火温度为530~560℃,回火硬度为47~49HRC。4Cr5MoSiV退火加热温度为860~890℃,保温时间为2~4h,硬度为207~229HBW。

(2)热作模具高工具速钢 常用牌号为W6Mo5Cr4V2(ISO牌号HS6-5-2、德国标准S6-5-2、日本SKH51)。W6Mo5Cr4V2的化学成分见表6-14,其热处理工艺见表6-15和表6-16。W6Mo5Cr4V2钢具有碳化物细小均匀、韧性高、热塑性好等优点。该钢的硬度、热硬性、高温硬度与W18Cr4V钢相当,但韧性、耐磨性、热塑性均优于W18Cr4V钢。该钢在加热时易于氧化脱碳,故在加热时应予以注意。它被用来制造针阀式喷嘴的阀针及导套。阀针被机加工磨削后,化学镀镍,再沉积氮化钛。镀镍厚度为15~20μm,但镍层有微孔。为防止熔体腐蚀的影响,需再沉积TiN,厚度为1~5μm,以提高耐磨性和降低对熔体的黏着。

表6-14 W6Mo5Cr4V2钢的化学成分

表6-15 W6Mo5Cr4V2钢的淬火及回火工艺

表6-16 W6Mo5Cr4V2钢的退火工艺(https://www.xing528.com)

(3)钛合金 钛合金TC4的名义化学成分为Ti-6Al-4V,属于(α+β)型钛合金,具有良好的综合力学性能,比强度大。钛合金作为隔热材料,用于制造热流道的垫片、圈和套类零件。支承垫、承压圈以及喷嘴上的绝热零件有的用不锈钢制造,但承压能力差,现在大多用钛合金制造。TC4的热导率为7W/(m·K)左右,最好是用烧结陶瓷,热导率为2W/(m·K),又有最好的抗压强度及很低的热膨胀率9×10-6K-1。

TC4的抗拉强度为1012MPa,密度为4.4g/cm3,比强度为23.5,而合金钢的比强度小于18。钛合金的热导率低,为铁的1/5,铝的1/10。TC4的热导率λ=7.955W/m·K,热膨胀系数α=7.89×10-6℃-1。钛合金的弹性模量较低,TC4的弹性模量E=110GPa,约为钢的1/2,故钛合金在加工时容易变形。TC4(Ti-6Al-4V)和TA7(Ti-5Al-2.5Sn)采用两种方案进行表面改性,试验表明,钛合金经离子注入后,提高了显微硬度,显著地降低了滑动摩擦因数,有效地提高耐磨性。

(4)铜合金 铜合金分成黄铜、青铜和白铜。黄铜是以铜和锌组成的铜合金,以字母H表示。青铜是以铜和锡、铍、锆、钛等合金元素组成的铜合金,以Q表示。白铜是以铜和镍组成的铜合金,以B表示。铍青铜具有良好的导热性,又有足够的强度和硬度,可用来制造注射模的成型零件,常用来制造型芯和镶嵌件,以改善导热性能及提高注射模的冷却效率。铍青铜零件表面可电镀铬,镀层厚度为10~20μm,以提高防腐耐磨性能。但铍青铜弹性模量比钢低,热膨胀系数大,零件在高温高压下易变形,成形尺寸不稳定。铍青铜在温度超过290℃时会产生表面硬脆现象,故在机械切削加工时,要避免切削表面过热。

铍青铜中铍的含量(质量分数)为1.9%~2.2%,密度为8.3g/cm3。它以冷轧件和铸件两种方式供应。冷轧铍青铜坯料需经时效处理,以370~430℃保温3h。加热温度从低到高,获得的硬度从高到低为42~38HRC。如果以330℃加热3h,则得到的硬度为44HRC以上,会使材料的脆性增大。最佳的热处理工艺下,铍青铜的拉伸弹性模量为131GPa,抗拉强度为1275~1480MPa,屈服强度为1140~1380MPa,热膨胀系数为17.5×10-5℃-1,热导率为115~130W/(m·K)。铸造铍青铜经固溶处理,以600~800℃保温3h,然后再用10~100℃的水淬火,硬度为38HRC,抗拉强度为1100~1150MPa。铍钴铜合金CuCoBe有较高的含钴量,密度为8.78g/cm3,热导率高达210~260W/(m·K)。

针尖式喷嘴的导流梭或侧孔顶管要求耐热抗磨,热传导性能好。有用铍青铜制造,热导率为200W/(m·K),也有用铍钴铜合金制造,热导率为225W/(m·K),工作温度可达280℃,但温度升高时会导致其力学性能下降,所以必须镀镍,再用氮化钛做表面处理,以提高耐磨性。铜合金热导率超过350W/(m·K),铝合金热导率为130~170W/(m·K),它们均可用于制造喷嘴中加热器的套筒或卷绕弯管。

(5)钛锆钼合金 TZM合金(TZMAlloy:Titanium-Zirconium-MolybdenumAl-loy)也称钛锆钼合金,是钼基合金中常用的一种高温合金。往钼中添加微量的钛和锆形成了微量元素合金化合金,通过微量元素的固溶强化,清除了晶界脆化相,并使其反应物(TiC、ZrC)作为弥散相,从而对合金起到强化作用,达到提高性能的目的。其性能见表6-17~表6-19。

TZM合金还具有良好的焊接性,可以与H11钢等材料进行很好地焊合。它可用常规方法进行冷加工,如在有冷却的情况下可用硬质合金或高速工具钢刀具进行机械加工,但刀具磨损较快。

TZM合金具有良好的耐磨和耐蚀性。用烧结钼TZM制造的导流梭或侧孔顶管,热导率为115W/(m·K),耐热360℃以上,适用于热敏性的PVC、POM及含阻燃剂塑料的加工,也被用于制造含矿物填料和玻璃纤维增强塑料注射的热流道零件。其比铍青铜耐用抗磨,但有对缺口的脆性。

表6-17 钛锆钼合金TZM与纯钼物理性能比较

表6-18 钛锆钼合金TZM(Ti0.5/Zr0.1)的力学性能

表6-19 钛锆钼合金TZM(Ti0.5/Zr0.1)的热性能及电性能

(6)渗氮和氮化钛的等离子体扩渗

1)在含有活性氮的介质中,使钢制零件的表面渗入氮元素并形成渗氮层的表面化学处理方法称渗氮或氮化。渗氮是在500~600℃温度下使活性氮原子渗入钢工件表层中,形成各种氮化物,如FeN、CrN、TiN和AlN等。其比渗碳有更高的硬度,可达到1000~1200HV,能提高耐磨损、耐腐蚀和疲劳强度等。渗氮过程温度较低,通常随炉冷却,工件变形小。注射模的滑块、塑料成型注射机的螺杆等零件都用中碳合金钢渗氮处理。

一般结构钢在渗氮之前均采用调质处理,高碳钢渗氮前需经过淬火和低温回火处理。渗氮工艺主要有气体渗氮、固体渗氮和离子渗氮三种。离子渗氮工艺过程为:在真空室内施以400~700V的高电压,通入氨气和氨氮混合气体,以真空容器为阳极,钢零件为阴极,氮正离子高速冲击工件,使零件表面生成氮化物,形成渗氮层。此方法的优点是渗氮速度快,时间短,零件变形小,渗氮层脆性低,操作条件好,无公害。缺点是形状复杂的零件很难同时达到一致的硬度和渗氮层深度。

2)离子的高动能在钢工件表面击出的Fe原子和带电的原子态氮相结合生成FeN,并吸附在工件表面。由于高温和离子轰击,氮原子向内扩散,形成渗氮层。氮化钛的等离子体扩渗是用离子渗氮的复合处理方式,在高速工具钢零件表面沉积TiN膜层。原高速工具钢零件表面硬度可从63~64HRC提高到65~67HRC。对于热流道喷嘴的阀针来说,适合氮化钛的等离子扩渗。

用超声波将工件在丙酮等清洗剂中进行清洗。在真空渗氮炉里,用高纯度的N2、TiCl4、H2处理介质。预抽真空后,施加气体电离电压,起辉与辅助热源将高速工具钢工件加热到渗氮温度,保温完毕后便生成TiN膜层。该膜层可提高高速工具钢的耐磨性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。