随着热流道技术在塑料注射模具中广泛应用,传统的流道板与喷嘴在压力下的连接方式,部分已被整体式的热流道系统替代。近年来,注塑件在采用针阀式多喷嘴注射时,喷嘴与流道板多采用螺纹连接成一体的方式。

1.整体式热流道喷嘴发展过程

传统的压力装配的热流道喷嘴容易漏胶,近年来出现了一模多腔的小制件的整体式热流道。

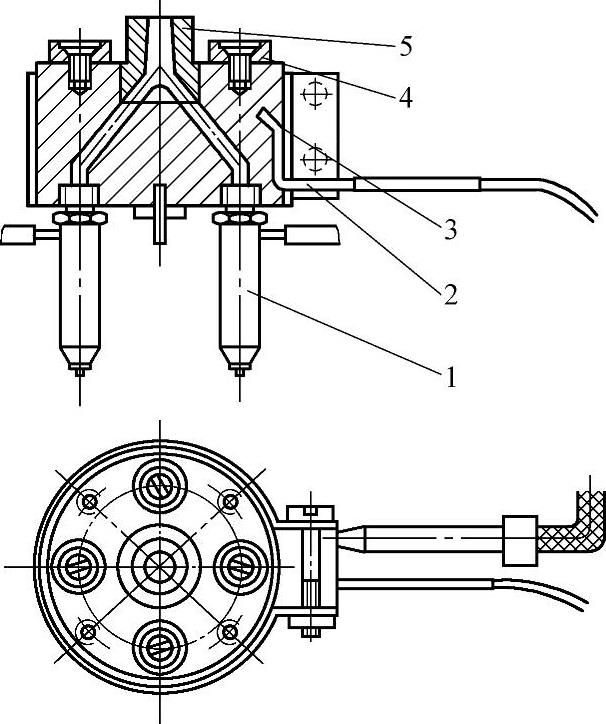

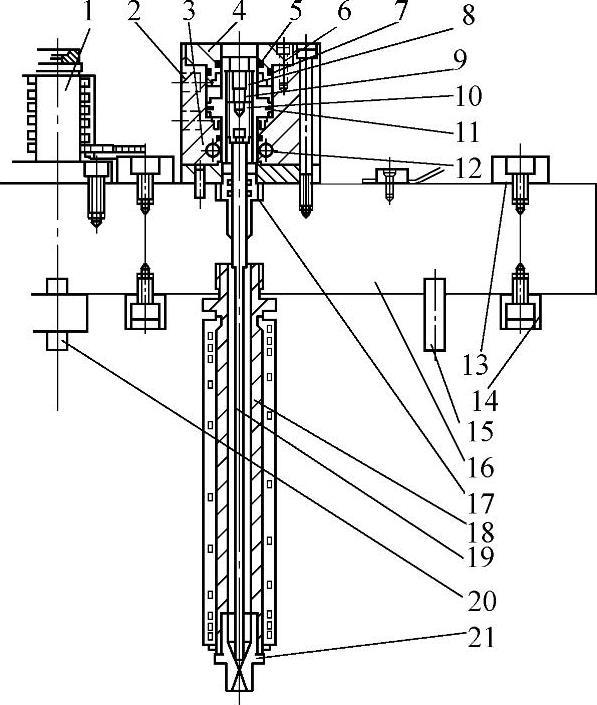

图6-50 圆周分布的四喷嘴与流道板的螺纹连接

1—顶针式喷嘴 2—热电偶 3—带式加热器 4—承压圈 5—主流道杯

1)多年前就有整体式热流道。一模多腔的小制件采用顶针式喷嘴,小喷嘴轴线之间的间距在20mm以下时,喷嘴与流道板用螺纹连接,能够使热流道系统结构紧凑。图6-50所示为圆周分布的四喷嘴与流道板的螺纹连接。圆柱形流道板用带式加热器包裹。流道板用一个热电偶测控温度。喷嘴口到主流道的分流道长度为12~40mm,小喷嘴轴线之间的间距通常为10~20mm。这种圆周分布的整体式热流道系统可有3~12个喷嘴。

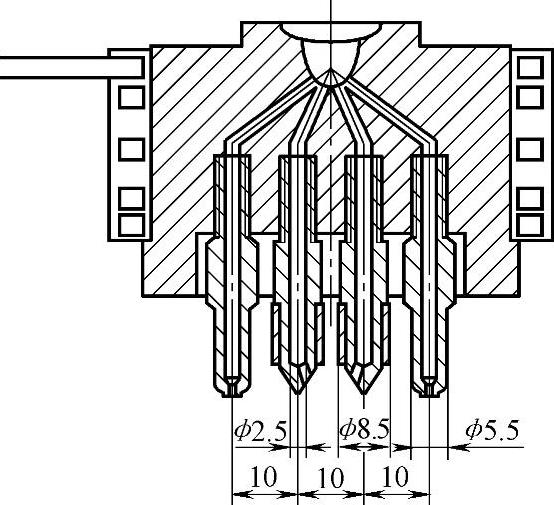

也有直线布排成2~4个螺纹连接的喷嘴。图6-51所示为直线分布的四喷嘴与流道板的螺纹连接,流道板为矩形柱体。此种螺纹连接的多喷嘴安装在小体积的流道板上,细长的喷嘴有较好的柔性,工作状态下有弯曲变形,以补偿流道板的横向热膨胀。喷嘴依靠流道板传热,不设置加热线圈。连接螺纹应有足够强度和较高精度,要能拆卸。喷嘴端面与流道板孔座底面间的封胶必须可靠。大尺寸流道板的热补偿很难实现,如直径10mm以上喷嘴缺乏弯曲变形下的柔度,无法采用此种整体式结构。

图6-51 直线分布的四喷嘴与流道板的螺纹连接

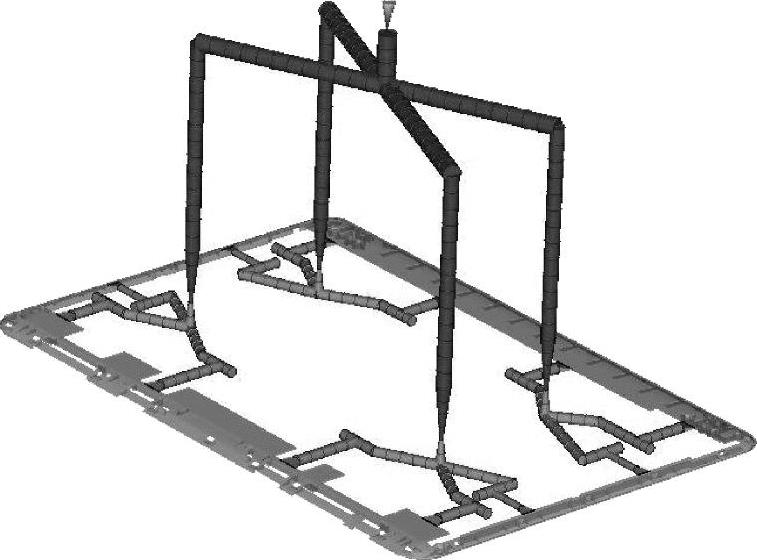

图6-52 热流道和冷流道组合的浇注系统

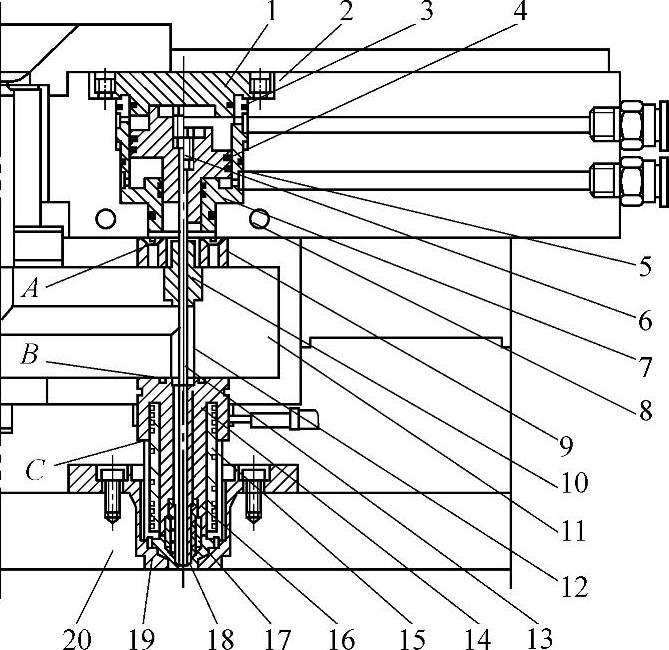

图6-53 气动针阀式喷嘴

1—缸盖 2—定模固定板 3—密封橡胶圈 4—耐磨橡胶圈 5—活塞 6—压紧螺钉 7—缸体 8—冷却水管 9—承压圈 10—滑套 11—流道板 12—分流道 13—阀针 14—喷嘴体 15—加热器 16—导热铍青铜套 17—紧定螺母 18—浇口套 19—喷嘴套 20—定模板

2)整体式热流道发展的需求。近年来,平板计算机、游戏机、手机等电子产品外壳的生产大都采用热流道与冷流道组合的浇注系统,如图6-52所示。图中的四个环隙流道的针阀式喷嘴将塑料熔体输送到下游的冷流道,经矩形侧浇口注入型腔。现今,针阀式喷嘴比开放式喷嘴的应用越来越广泛。如果塑料熔体在针阀式喷嘴的浇口直接射入注塑件的表面,则浇口痕迹会显现在塑料薄板的工作表面上。浇口在热流道喷嘴与定模型腔间的热屏障上温度变化大,塑料熔体充模的剪切速率高,流动不稳定,故注塑件上浇口附近经常会有流动痕等缺陷。然而,整体式热流道多喷嘴的注射点在冷流道上,故而对定模板上注射点的位置尺寸精度要求不高。

3)压力装配的热流道喷嘴会漏胶。图6-53所示为气动针阀式喷嘴。其中,流道板11与喷嘴体14靠两者之间的压力连接。

①图6-53中的B面为流道板与喷嘴在压力下的连接面。它受到两个方向的热膨胀的相互干扰,即流道板横向的热膨胀和喷嘴轴线方向的热膨胀,并且还受到加工和装配误差的影响,因此B面上经常会发生塑料熔体的泄漏。

②图6-53中的C面是喷嘴凸肩与定模板上孔座的承压面。在装有众多喷嘴的定模板上,各孔座底部必须在同一平面上,它们距B面及A面必须有较高的尺寸精度。C面是喷嘴轴线方向热膨胀量计算的基准面。轴线方向喷嘴凸肩、流道板和承压圈9的制造误差会影响流道板11与喷嘴体14两者之间的压力。当压力不足,或多个喷嘴轴向压力有差异时,都会造成塑料熔体在B面的泄漏。另外,在喷嘴凸肩C面,热量直接传导到定模板上,损耗热流道的能量。

③图6-53中的A面是承压圈9和定模固定板2之间的装配面。它们之间应留有0.03~0.05mm的间隙,否则喷嘴轴线上的各零件的膨胀所产生的热压应力会压溃定模固定板。多个喷嘴轴向压力有差异,会引起流道板的弯曲变形,也会造成B面上塑料熔体的泄漏。

2.整体式热流道的设计

整体式热流道在设计和装配时必须考虑流道板的横向热膨胀的补偿,减少喷嘴的弯曲变形。喷嘴壳体既要有防开裂的强度,又要有轴线方向的柔度。另外,喷嘴与流道板间的螺纹连接应该可靠。

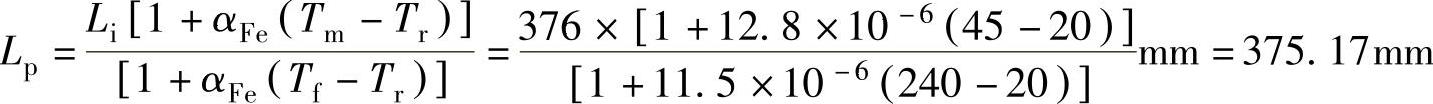

(1)整体式热流道热补偿 如图6-54所示的针阀式喷嘴,锥头阀针用液压缸活塞驱动。驱动液压缸3安装在流道板上。喷嘴壳体18上无凸肩,只有浇口套21固定在定模板上。喷嘴轴线方向上产生的热膨胀不受定模固定板的约束,没有对喷嘴的反压力。安装在流道板上的液压缸需要钛合金绝热,并用循环水冷却,但是流道板的横向热膨胀自中央定位销20向外热延伸,需计算及预测流道板的横向膨胀量。

图6-54 整体式热流道的针阀式喷嘴

1—主喷嘴 2—输油口 3—液压缸 4—缸盖 5—密封圈 6—活塞 7—油封圈 8—挡圈 9—锁紧螺钉 10—调节螺钉 11—活塞密封圈 12—冷却水管 13—承压圈 14—支承圈 15—止转销 16—流道板 17—导套 18—喷嘴壳体 19—锥头阀针 20—中央定位销 21—浇口套

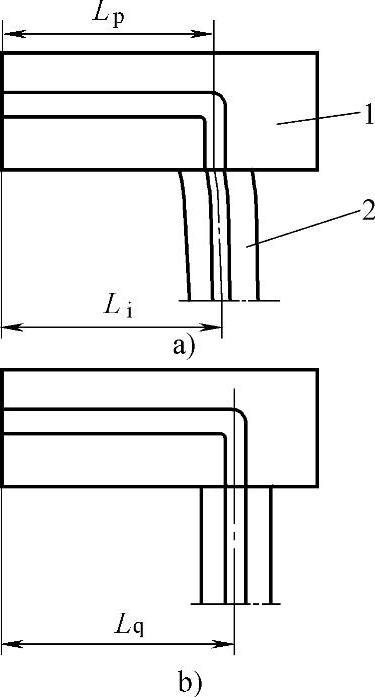

如图6-55所示,在室温下流道板上流道出口位置的尺寸为Lp,工作温度下流道板上流道出口位置的尺寸为Lq,有

Lq=Lp[1+αFe(Tf-Tr)] (6-8a)

同样,室温下喷嘴注射点的位置尺寸为Li,在工作温度下横向热膨胀至Lq,有

Lq=Li[1+αFe(Tm-Tr)] (6-8b)

式中 Lq——工作温度下流道板上流道出口位置的尺寸(mm);

Lp——室温下流道板上流道出口的位置尺寸(mm);

Li——室温下喷嘴注射点的位置尺寸(mm);

Tf——塑料熔体的注射温度(℃);

Tr——室温(℃),Tr=20℃;

Tm——模具的温度(℃)。

图6-55 流道板的横向伸长

a)在室温或装配温度下 b)在工作温度下 1—流道板 2—喷嘴

[例] 图6-54所示的热流道板全长740mm,宽174mm。在设计图样上,最远的注射点距离模具中心的尺寸Li=376mm。流道板用40Cr13钢制造,αFe=11.5×10-6℃-1。定模板用P20(美)制造,αFe=12.8×10-6℃-1。温度Tf=240℃,Tm=45℃,Tr=20℃。求室温下流道板上流道出口的位置尺寸Lp。

[解] 在高温工作状态下,流道板上的喷嘴轴线应与定模板的喷嘴轴线重合,即式(6-8a)和式(6-8b)相等,有

在室温下加工定模板时,喷嘴轴线距模具中央距离为Li=376mm,而在室温下加工流道板时,流道板上注射出口轴线距模具中央距离Lp=375.17mm。在高温下注射成型时这两条轴线重合,Lq=376.12mm。

流道板上喷嘴安装的横向位置尺寸最大膨胀量为0.95mm。在工作温度下,喷嘴浇口套固装在45℃的定模板上。喷嘴螺纹连接段的温度为240℃。室温下流道板的注射点经热补偿,在注射工作温度下,流道板上流道轴线能与定模板的喷嘴轴线重合。

这些喷嘴长206mm,外径24mm,壳体壁厚6.5mm。喷嘴壳体有较大的刚度。在室温下将多个喷嘴压入定模板的浇口孔中,在热流道系统升温的过程中,螺纹连接的喷嘴还会产生轴线方向的弯曲变形。此外,相关零件的热膨胀量的预测也会有误差。为此,如图6-54所示,在喷嘴螺纹连接段外加工周向凹槽,以提高轴线方向的弯曲柔度。(https://www.xing528.com)

在图6-54所示的针阀式喷嘴中,锥头阀针用液压缸活塞驱动。在很大的驱动闭合力作用下,要考虑阀针头冲击浇口洞口的疲劳强度。阀针上的夹固段可用调节螺钉10调节在活塞上的轴向位置,然后用锁紧螺钉9锁紧。这种喷嘴阀针在装配过程中可以让活塞支撑面上受到最大的闭合压力,而40°锥销头上能有效密封,承受很小的闭合力。

(2)整体式热流道喷嘴的强度和柔度 喷嘴壳体的壁厚受到塑料熔体压力的周期性作用,存在开裂的疲劳强度问题。受到内压作用的喷嘴有最小壁厚的限制。

在室温下将多个喷嘴压入定模板的浇口孔中,在热流道系统升温的过程中,螺纹连接的喷嘴还会产生轴线方向的弯曲变形,如图6-55所示。流道板从中央开始有横向的热膨胀变形ΔL,而喷嘴的浇口段固定在定模板中,浇口段的固定截面上有最大的弯曲应力作用。在喷嘴与流道板螺纹连接有附加弯矩下,需要有较大的壁厚才能保证强度安全。

图6-56 喷嘴与流道板用螺纹连接

ΔL—流道板喷嘴位置的横向热膨胀量 F—热应力产生的弯曲力

流道板横向热膨胀的热伸长随着尺寸参数的增大愈加严重。大流道喷嘴的外径较粗大,刚度好,但轴向柔度差。为实现喷嘴既要有强度,又要有弯曲柔性,在喷嘴螺纹连接段外需加工周向凹槽(见图6-56),以提高轴线方向的弯曲柔度。此凹槽截面由圆弧和斜面组成,可防止应力集中。开槽位置设在喷嘴壳体的非危险截面,喷嘴筒体的最小壁厚应仍有足够的强度。为了便于整体式热流道的安装,可将热流道和喷嘴加热到120℃,然后插装到定模板中。

流道板的横向热膨胀和喷嘴轴线上的热伸长随着尺寸参数的增大愈加严重。小直径的喷嘴采用螺纹连接时,依靠喷嘴的柔度可获得热补偿。但是,喷嘴壳体的壁厚受到塑料熔体压力的周期性作用,存在开裂的问题,且受到最小壁厚的限制。如果流道板的横向尺寸较大,热膨胀量大于0.5mm,且喷嘴长度大于200mm,喷嘴外径又较粗大,则喷嘴就较难实现既有强度又有弯曲柔性。

(3)整体式热流道的螺纹连接 在图6-54所示的针阀式喷嘴中,喷嘴头采用的螺纹为M20×1,带有六角头。六角头端面与流道板之间有足够间隙,可让封胶端面有足够的压紧力。此外,还要有防止螺纹连接松动的措施。连接螺纹应有足够的强度和较高精度,并且能拆卸。螺纹表面需经过渗氮处理。

3.整体式热流道的应用

下面通过大型整体式热流道介绍,介绍整体式热流道的优势。

(1)大型整体式热流道实例介绍

1)热流道浇注系统。图6-57所示为注射汽车散热器装饰条的浇注系统。ABS装饰条重45g,长约700mm,壁厚3mm,由五个注射点注射完成。该浇注系统上游是热流道系统。五个针阀式喷嘴用时间程序器控制开闭,熔料由中央向两侧逐步推进,可避免在装饰条的截面上出现熔合缝。圆锥头针阀式喷嘴浇注冷流道的直接浇口。冷流道从直接浇口开始,熔料由流道输送到潜伏浇口,注塑装饰条。

图6-57 注射汽车散热器装饰条的浇注系统

1—热流道喷嘴 2—冷流道的直接浇口 3—冷流道的潜伏浇口

时间程序控制器串接在注射机的程序控制系统里,由注射过程的信号触发后,可调整五个针阀式喷嘴的开启和关闭的时间。中央喷嘴注射的熔料只有在被推进至相邻两个浇口的位置时,才能开启这两个喷嘴的阀针。用流动分析CAE软件可以获知这五个喷嘴的阀针依次开启的准确时间,可得到模拟的无熔合缝的装饰条。在加工现场试射时,调整时间程序控制器上各喷嘴启闭的时间设置,可消除装饰长度方向上的熔合缝。

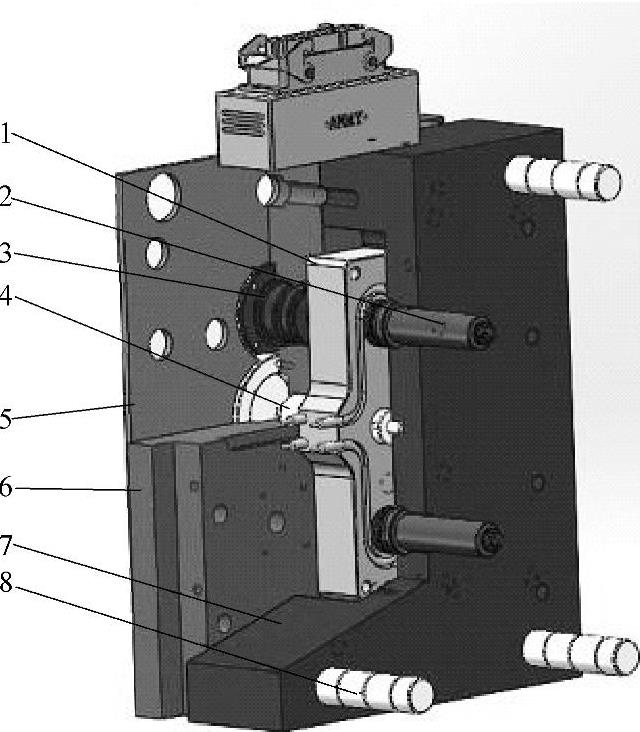

图6-58 五针阀式喷嘴的整体式热流道系统

1—五液压缸的电磁控制器 2—主流道喷嘴 3—液压缸驱动锥头针阀 4—线缆套管 5—电线接插盒 6—流道板 7—定模框架 8—盘

条加热器 9—液压缸冷却管道 10—针阀式喷嘴

2)整体式热流道系统的液压驱动。如图6-58所示,整体式热流道系统的针阀式喷嘴由液压缸驱动。输入的压力油油压为3MPa,作用在直径为35mm的活塞上。液压缸活塞的有效面积为735mm2,可产生闭合力2205N。阀针直径为5mm,阀针在闭合时能推挤112.3MPa(1150kgf/cm2)的高压熔料。液压缸体用循环水冷却。冷却水有二进二出回路,其中一路串接三个液压缸,另一路串接两个液压缸。液压缸体温度保持在40~45℃,以保证液压缸上密封圈正常工作。此外,用15mm厚的钛合金承压圈阻隔流道板上热量的传导。在定模板框内的加热导线、测温热电偶引线、油管线和水冷管线都包裹有隔热外套层,并有可靠夹固。

3)喷嘴结构。喷嘴长206mm,外径为24mm,壳体壁厚为6.5mm。喷嘴前端直接浇口的小端口径为2.5mm。浇口套的外径为12mm,配合长度为14mm。浇口套压入定模的孔中,有足够强度,且能得到有效冷却。

(2)整体式热流道系统的优势 整体式热流道系统有五方面的优势,必将成为一种常用的热流道结构。

①相比压力连接,喷嘴与流道板螺纹连接减少了50%的塑料熔体泄漏可能性。

②喷嘴没有了大直径的凸肩段,因此没有了多个喷嘴凸肩在定模板孔座中的轴向定位一致性问题,从而避免了一项定模板的加工误差对安装精度的影响。

③避免了喷嘴凸肩对定模板孔座的热传导,使定模型腔板的冷却更有效,热流道系统的温度分布趋于合理。

④直筒式喷嘴壳体的切削加工方便,省工省料。

⑤整体式热流道系统在注射模具上的安装和调整,比压力连接式热流道系统简捷得多。

4.一体化组装和热半模

整体式热流道系统是在热流道生产企业内进行一体化组装。热半模是整体式热流道生产进一步发展的结果。

1)整体式热流道系统的一体化组装。图6-59所示为整体式热流道系统的一体化组装件。在整体式热流道系统中,喷嘴和流道板组成了一个部件。熔体从流道板流进喷嘴,不会产生偏差以及流动死角。喷嘴通过螺纹连接到流道板中,消除了喷嘴与流道板之间的熔体泄漏。

图6-59 整体式热流道系统的一体化组装件

整体式热流道系统还能够直接预装配液压系统,包括电磁液压控制阀。电器以及液压线路也可以按照客户的要求进行配置。整体式热流道系统交付前会经过一系列的电气、温度、液压或气压的检测,因此客户可以容易地在模具内对其进行安装,并尽快投入生产。

当模具或系统需要常规的维护时,整体式热流道系统同样可以采用简单的步骤从模具上拆卸下来,可以在模具外进行修理和检测。

通常,整体式热流道系统降低了维修成本。连接加热器和配电箱的导线被安放在专门设计的导管中,这对模具或者热流道系统拆卸都是很有利的。另外,还能够进行免拆卸日常维护,从而减少了接线错误发生的概率。

图6-60 热半模装配体

1—流道板 2—分喷嘴 3—气缸 4—主射喷嘴 5—橡胶隔热板 6—定模固定板 7—流道型腔板 8—导柱

2)热半模的生产。图6-60所示的热半模既具有热流道系统的主要部件,如流道板1、分喷嘴2、气缸3和主射喷嘴4,又有定模上组件,如橡胶隔热板5、定模固定板6、容纳流道板的流道型腔板7(又称支承板)和四根导柱8。整体式热流道系统已经安装完成流道板、若干分喷嘴、气缸或液压缸、主射喷嘴和所有管线,在热半模安装时,只要检测模板上的各个安装尺寸,即可直接安装。

整体式热流道系统在完成一体化装配后,由热流道生产企业加工定模的隔热板、定模固定板、流道型腔板,并装上整体式热流道,完成电工布线,安装水管、气管和油管。除了定模型腔板外,定模部分的加工和安装都在热流道生产企业完成,这样不仅能保证热流道系统的主喷嘴、流道板和分喷嘴在定模中的位置精度,还可以改善热流道生产企业与注射模生产企业的协作关系。生产热半模的热流道企业必须有加工定模各模板的能力,备有大型的铣床、磨床和数控加工中心。

当系统采用的是针阀式喷嘴时,因气缸(或液压缸)都已经处于装好状态,故在设计和加工定模固定板和流道型腔板时,已经做好缸体和出线槽的开孔,能有效防止干涉。在设计和调试针阀式热流道系统时,要统筹考虑气缸(或液压缸)的冷却,在定模固定板上布置冷却管道,保证气缸(或液压缸)在额定温度下有足够的并联回路和冷却液。另外,还要在现场调试各喷嘴的阀针,使之能够正常启闭。

所有的热流道零部件和模板都要以四个导柱为设计和安装基准,保证热半模在四个导柱的引导下能够精确地对准定模型腔板和动模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。