针尖式分喷嘴能支承流道板,有流道接通输送塑料熔体并传递压力。它被精确安装在定模板中。壳体上有加热器,并有测温度的热电偶。只有合理的结构和设计,才能实现针尖式浇口的节流稳定和热力闭合可靠。

此种针尖式喷嘴在制品上残留物痕迹很小,而且无定形塑料和结晶型塑料都可应用。它由导流梭将塑料熔体引流到浇口。浇口的温度容易控制,中央的针尖有助于防止熔料拉丝和流涎。它有较小的浇口直径(0.8~2.5mm)。对很小的制品,可用约0.5mm直径的浇口。曾经有过3.5mm直径的浇口,现都被针阀式喷嘴的浇口代替。

1)浇口尺寸的确定,首先要考虑注射流动的要求,保证制品质量。可用式(5-6)来计算浇口的最小直径。流经针尖式浇口的剪切速率 。流经喷嘴流道的剪切速率以

。流经喷嘴流道的剪切速率以 为好。

为好。

2)兼顾注塑件表面审美要求及模塑件上浇口的分离质量。缺口敏感的脆性塑料会留下细微的表面裂纹。大多数无定形塑料具有对缺口的敏感性。缺口敏感的塑料有无定形的PC、PMMA和PS塑料,某些快速结晶塑料也有明显的脆性的浇口断裂。快结晶的PA、POM和PEEK及玻璃纤维含量高的塑料,浇口的边缘应是锐利的,可选用较大直径(1.0~2.5mm)的浇口。拉断浇口废料时会有清晰的断面。大多数结晶型塑料和热塑性弹性体的浇口拉断是明显的塑性断裂。缺口不敏感的塑料,如PE、PP及热塑料弹性体TPE,不会得到齐整的浇口断面。为得到美观的制品外表,浇口直径应尽可能限制在0.5~1.0mm。

3)针尖式喷嘴不推荐注射对剪切速率敏感的塑料,包括含有阻燃剂、含有机颜料或染料的塑料。这是因为浇口里的环形间隙小,有温度上升和物料分解的可能。

生产中使用小浇口时,常被迫提高喷嘴的加热温度,以提高熔体的流动性。很高的充模剪切速率会引起摩擦热的生成,使熔体黏度的下降,但剪切速率和剪切应力若超过临界值,超量的摩擦会损害塑料,产生各种注塑缺陷,使注射件的力学和光学性能下降。

1.导流棱顶针分喷嘴应用

图5-45~图5-48所示均为导流棱的针尖喷嘴,又称鱼雷顶针喷嘴。位于流道中央的导流棱被塑料熔体和壳体传导加热。喷嘴壳体被电加热线圈加热。在喷嘴与流道板的配合密封面上有加装O形密封圈的,也有加工防泄槽的。喷嘴与定模板上的孔座密配定位,要求有高精度的形状、位置和尺寸。导流梭的功能是将热量传导到顶针尖上,防止塑料过冷阻塞。导流棱使熔体在窄环隙中流动,增加了阻力和压力损失。倘若注射量超过1.2kg,注射体积流量为50cm3/s,或喷嘴长超过0.3m,常会出现塑料熔体过热分解和变色。

1)图5-45和图5-47所示的均为带浇口的整体式喷嘴。其针尖和浇口孔的位置精度都有保证,但常在注塑件表面留下浇口套的痕迹。其传热导流棱短小,便于用筋条固配在浇口套上。喷嘴壳体大都用调质处理的耐热钢4Cr5MoSiV1、H13(美)制造。浇口套和导流梭要求耐磨耐蚀,洞口和顶尖的硬度高于50HRC,常用H13钢制造并淬硬。为应对各种塑料熔体,还可采用各种合金钢制造并对其进行表面处理。导流梭中空部分嵌入导热铜芯后封上顶尖。浇口套和导流梭可以更换。靠喷嘴与模板之间至少2mm的空气双向间隙绝热。

2)图5-46和图5-48所示的均为不带浇口的针尖式喷嘴。这种部分式喷嘴的浇口设置在模具内,由模具制造企业按热流道公司推荐的尺寸进行加工。浇口区域可充分冷却,温度较低。其适用于无定形塑料和慢结晶的PE和PP塑料。部分式喷嘴中浇口的孔仓过大,有可能滞留少量的滞留皮层。拆卸喷嘴后可以清洗浇口。

2.导流梭分喷嘴的标准系列尺寸

(1)导流梭整体式分喷嘴 分喷嘴用于多型腔或一腔多点浇注射料模具。选用时需按照热流道浇注系统的要求选用,并需审定喷嘴规格。

1)分喷嘴适宜中小型注射量,热稳定塑料熔体最大注射量为50cm3/s,添加阻燃剂、有机颜料或染料等热稳定性差的塑料熔体最大注射量为20cm3/s。

2)适用于绝大部分热塑性塑料的成型,适合低黏度塑料熔体注射,适用于非牛顿性强的塑料熔体。

3)整体式分喷嘴的浇口套与冷模具之间的传热效率最低,浇口区能保持较高温度,高温塑料熔料和结晶型塑料熔体的热力闭合稳定。

4)整体式分喷嘴浇口的磨损部位在喷嘴上。对于充填矿物填料和短玻璃纤维充填的塑料熔体,导流梭和浇口套等零件必须用耐磨材料制造。对添加阻燃剂、有机颜料或染料等热稳定性差的塑料熔体,导流梭和浇口套等零件必须用耐磨材料制造或做耐蚀的表面处理。

5)导流梭轴线方向的环隙流动有较大压力损失。导流梭的固定支架分割了塑料熔体。

6)浇口剩料清洗困难。喷嘴的维修和更换比较麻烦。

7)整体式分喷嘴浇口零件的制造和装配精度均有保证。适合众多分喷嘴的注射。

8)针尖浇口痕迹小,浇口套在塑料件上有圆痕。

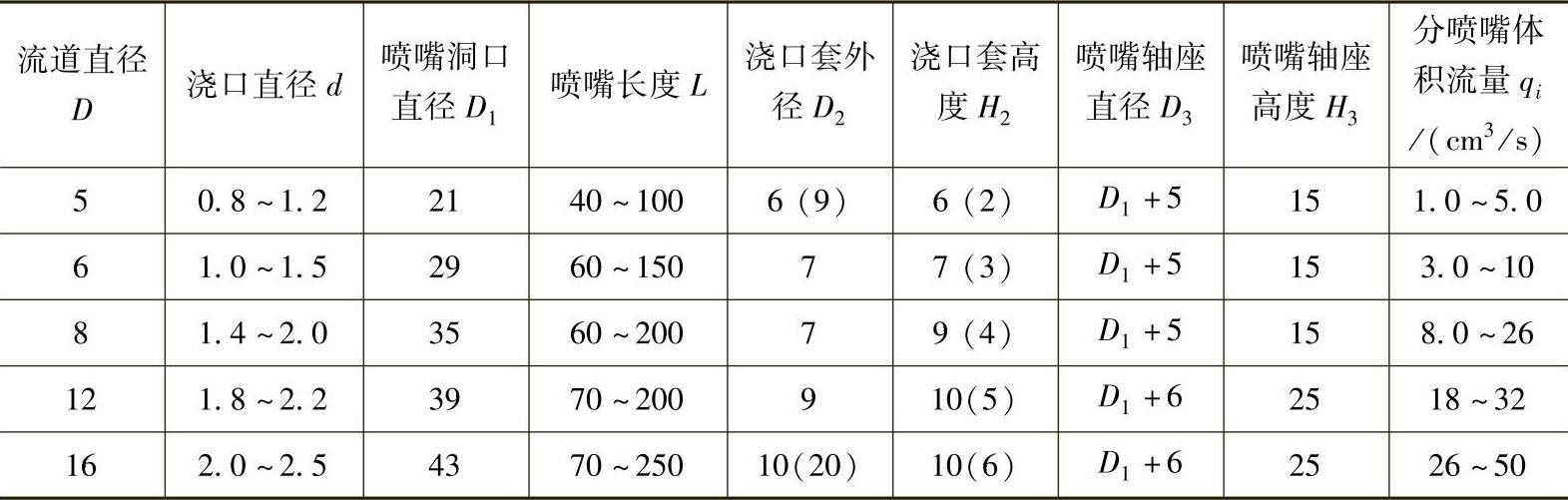

对照表5-14,对图5-45中的相关尺寸做如下注释:

①喷嘴流道直径D。D是各种名义系列对应的首要尺寸。多数热流道公司产品的流道直径D=6~16mm。D(mm)的编排有5、6、8、10、12和16,也有7、10、12和16。流道直径小,很难制造细小的导流梭。经导流梭分流后的分喷嘴的流量有限。D>16mm的喷嘴很少应用。热流道喷嘴生产批量增大后,直径D编排会更细更多。为了平衡流道中熔体压力的损失,客户可定购非标准流道直径的喷嘴。

②浇口直径d。d是喷嘴的主要参数。对于每种流道直径D,对应有相应的浇口直径d。多数热流道公司生产的浇口直径d=0.8~2.5mm。浇口直径经流变学计算应精确到0.1mm,制造极限偏差为±0.025mm。

图5-45 整体式导流梭针尖喷嘴装配工作图

③喷嘴长度L。L是指轴肩定位面到顶针尖的轴向尺寸。标准长度L=180~200mm。细小流道直径D的喷嘴长度L受强度限制。长度L由客户决定,精度按±0.02mm制造。长度L受高温喷嘴的热膨胀影响。

④喷嘴洞口直径D1。D1是定模板上的安装尺寸。定模孔壁与喷嘴之间有空气绝热的单向间隙1mm左右。喷嘴直径不但取决于壁厚,还与加热线圈的截面形状尺寸有关。线圈嵌入喷嘴壳体。两喷嘴的最小间距取决于喷嘴直径。洞口向浇口收拢的圆弧和锥面角可见各公司的产品手册。

⑤浇口套外径D2和浇口套高度H2。D2和H2是与模板的配合尺寸(常用H7/js6),它们决定了与模具的传热面积。浇口套材料的热导率影响浇口区的温度。

⑥喷嘴轴座直径D3和喷嘴轴座高度H3。H3决定了流道板与定模板之间的空气间隔,一般应有10~15mm。喷嘴顶端面与流道板的接触面是热流道系统最重要的封胶面。多数公司依靠压紧力封胶。所有轴肩应该在同一平面上,这由定模板的加工精度保证。D3有两种情况:有的公司采用的是与孔有大间隙;有的公司采用的是配合尺寸,常用H7/f6。后者的D3与D2有干涉。D3和D2的配合长度以取小为好。

⑦允许的分喷嘴体积流量qi。qi是指中等黏度塑料熔体的体积流量。有阻燃剂和有机颜料或染料的塑料熔体,以及POM等热稳定性差的塑料熔体允许体积流量是表5-14值的0.73倍,可参考表5-13。

表5-14 整体导流梭针尖式喷嘴的标准系列 (单位:mm)

注:括号内数据用于特殊场合。

(2)导流梭部分式分喷嘴 其浇口孔加工在定模上,与整体式分喷嘴相比较有如下特征:

1)这种分喷嘴适宜中小型注射量,热稳定塑料熔体最大注射量为50cm3/s。

2)适用于绝大部分热塑性塑料的成型,适合低黏度塑料熔体注射,适用于非牛顿性强的塑料熔体。

3)部分式分喷嘴的浇口区温度较低,适合无定形塑料熔体ABS和PMMA以及慢结晶PP和PE等塑料的成型。

4)定模板上浇口孔的结构和孔径按热流道专业公司要求加工。保证针尖与浇口对中且平齐。对于充填矿物填料和短玻璃纤维充填的塑料熔体、对添加阻燃剂等热稳定性差的塑料熔体,定模板上的浇口很难用耐磨材料制造或做耐蚀的表面处理。(https://www.xing528.com)

5)导流梭轴线方向的环隙流动有较大压力损失。导流梭的固定支架分割了塑料熔体。

6)浇口剩料清洗方便。喷嘴的维修和更换比较容易。

7)部分式分喷嘴的产品的浇口零件的制造和装配精度难以保证。不适合众多分喷嘴的注射。

8)顶针浇口痕迹很小,注塑件外表更美观。

图5-46 部分式导流梭针尖喷嘴装配工作图

图5-46所示的部分式喷嘴头上有封胶长度l。热流道系统的零件受到热胀冷缩的影响,会有加工误差。另外,分喷嘴轴线之间间距有误差,沿轴线有弯曲变形。这些都会使得封胶不可靠,有漏胶现象。此外,浇口孔由模具生产企业在定模板上切削加工,顶针尖与浇口孔的同轴度和轴向位置精度不能保证,会有顶针浇口的阻塞。其次,浇口孔所用模板材料多为中碳合金调质钢,硬度为35~40HRC,经受不起矿物填料和短玻璃纤维的强力磨损以及不稳定物料的腐蚀。鉴于部分式喷嘴小浇口注射不稳定,有的热流道公司没有部分式导流梭顶针喷嘴产品,只提供侧孔顶针的部分式喷嘴。表5-15所列是目前流行并经过整理修改的部分式导流梭针尖喷嘴的标准系列(相关尺寸见图5-46),对照表5-15,对图5-46中相关尺寸的注释如下:

①多数热流道公司生产的喷嘴流道直径D=6~16mm。D(mm)的编排有6、8、10、12和16,也有5、6、8和12。流道直径小,很难制造细小的导流梭。

②浇口直径d是喷嘴的主要参数。对于每种流道直径D,对应有相应的浇口直径d。多数热流道公司生产的浇口直径d=1.0~2.5mm。浇口直径经流变学计算应精确到0.1mm,制造极限偏差为±0.025mm。对于众多分喷嘴,如有4个以上喷嘴,浇口直径制造极限偏差为±0.0025mm,浇口之间间距制造极限偏差为±0.02mm。

③喷嘴长度L是指轴肩定位面到顶针尖的轴向尺寸。标准长度L=180~200mm。长度L由客户决定,精度按±0.02mm制造。喷嘴长度L受高温喷嘴的热膨胀影响。

④喷嘴洞口直径D1是定模板上的安装尺寸。定模孔壁与喷嘴之间有空气绝热的单向间隙1mm左右。粗大的D1有利于在模板上加工浇口的入口腔。

⑤封口外径D2和浇口内腔高度H2决定了与模具的传热面积。D2常用H7/js6紧配。模板材料的热导率和冷却管道的位置影响浇口区的温度。封胶长度l决定了密封效果和喷嘴固定支承的刚度。

⑥喷嘴轴座段直径D3及其高度H3。高度H3决定了流道板与定模板之间的空气间隔,一般应有10~15mm。喷嘴顶端面与流道板的接触面是热流道系统最重要的封胶面。所有轴肩应该在同一平面上,这由定模板的加工精度保证。轴座段直径D3是配合尺寸,配合常用H7/f6,D3=D1+(5~6)mm。

⑦允许的分喷嘴体积流量qi是指中等黏度塑料熔体的体积流量。

表5-15 部分式导流梭针尖喷嘴的标准系列 (单位:mm)

注:括号内是某些热流道公司的数据,它的特点是入口腔是锥面(见图5-43)。

3.导流梭针尖式分喷嘴结构

导流梭位于喷嘴流道的中央,被喷嘴的壳体和流动熔体加热。熔体从导流梭和锥孔缝隙中流过,有较强的剪切作用。熔体又经圆孔浇口与针尖的环隙中射出,与浇口壁面有较强的摩擦作用。热针尖有防止熔料拉丝的效果。节流和输送熔体性能良好、可靠耐用和节能的喷嘴,必须有合理结构设计。

图5-47 整体式导流梭针尖喷嘴

1—轴座 2—定位销 3—喷嘴壳体 4—嵌入式加热线圈 5—热电偶 6—导流梭 7—浇口套

1)导流梭针尖分喷嘴结构。图5-47所示为整体式导流梭针尖喷嘴。喷嘴壳体3与轴座1用螺钉连接。喷嘴壳体3用H13(美)或DIN 1.2344(德)制造,淬火后硬度为46~48HRC。轴座1用耐磨钢DIN 1.2316(德)制造。浇口套7用(日)SKH51制造,硬度为58~62HRC。定位销2用于防止喷嘴转动,让布线牢靠。导流梭6和浇口套7在壳体孔中以同一台肩定位,针尖和浇口的位置精度得到保证。该结构采用嵌入式加热线圈,热传导效率好,轴线上温度分布均匀。热电偶用不锈钢片包裹在壳体外。喷嘴径向尺寸小,安装洞口也小。

图5-48所示为部分式导流梭顶尖喷嘴。喷嘴壳体3与轴座1用压配连接。喷嘴头8用TC4制造,硬度为35~38HRC。定位销2用于防止喷嘴转动,让布线牢靠。导流梭6的轴向尺寸l1和喷嘴头8在壳体孔中以同一台肩定位。喷嘴安装的顶针尖位置l0是两个零件的封闭环,由高精度的尺寸l1、l2和l3保证。但是,顶尖和浇口的位置精度要得到定模板的加工精度保证。该结构采用外裹式加热线圈5,热传导效率较差。热电偶4在喷嘴壳体开长槽插入。喷嘴用不锈钢套保护,径向尺寸大。

2)导流棱和压力损失。塑料从喷嘴流道注入窄小导流梭环隙通道,具有了很高的剪切速率,因此有较大的压力损失。图5-49所示为喷嘴流道直径为12mm的导流梭。腹板壳2将针尖伸入到浇口。腹板壳用耐热钢H13(美)制造,装配后淬火,硬度为48~52HRC。该导流梭内嵌

图5-48 部分式导流梭顶尖喷嘴

1—轴座 2—定位销 3—喷嘴壳体 4—热电偶 5—外裹式加热线圈 6—导流梭 7—外套 8—喷嘴头

有纯铜导热芯3,由腹板将热量传导到浇口。堵头1用1.2316耐磨钢(德)制造,与腹板壳焊在一起。顶针尖和堵头圆球的同轴度、与腹板的垂直度的形位精度要求很高。

图5-49 导流梭

1—堵头 2—腹板壳 3—导热芯

表5-16是四种规格导流棱的压力损失。表中环隙流动的压力损失按第6章式(6-5b)计算。PC熔体的压力损失为(35.9~45.5)×105Pa。ABS熔体的压力损失为(5.2~15.3)×105Pa。喷嘴流道直径D=12mm和D=18mm的两种导流梭,其环隙的内外径之比A>0.58。可以通过改进设计,减少压力损失。又见表5-10,针尖的环隙浇口在浇口直径为1.0~1.8mm时,PC熔体有压力损失(63~183)×105Pa。两种压力损失相加,经几十个甚至上百个大气压的压力消耗后会导致料流的压力不足,使其后的型腔充填成问题。

图5-49所示的装配式导流梭顶针结构复杂,其中的小直径很难制造,而且易于腐蚀和磨损。目前正在设计用钨钼合金和含钼TZM制造的整体式导流梭。

表5-16 四种规格导流棱的压力损失 (单位:mm)

图5-50a所示导流棱仅有一个腹板支撑,可减少分割熔料,料流较畅通,适合小流道喷嘴。图5-50b所示导流棱的两个腹板改造成了螺旋条,螺旋条热膨胀后紧贴在孔壁上,在环隙通道中没有熔料停滞,层流熔体沿螺旋推进顺畅。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。