1.针尖式浇口的热力闭合

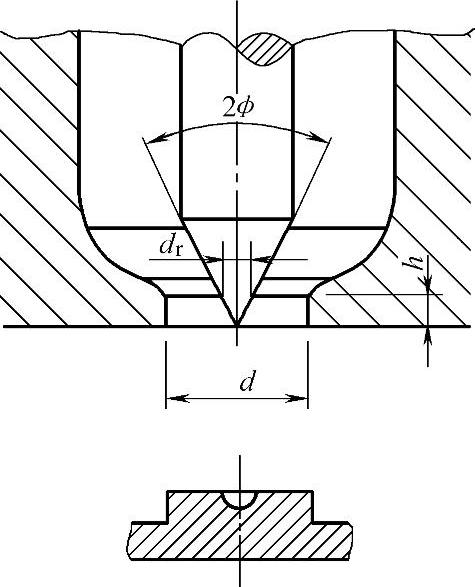

(1)影响浇口的热力闭合的因素 针尖式浇口的口径常用0.4~2.5mm。塑料熔体在高压下以剪切速率5×104s-1射出,熔体黏度很低,经模具冷却后,在针尖与圆锥洞口间形成环形皮塞。

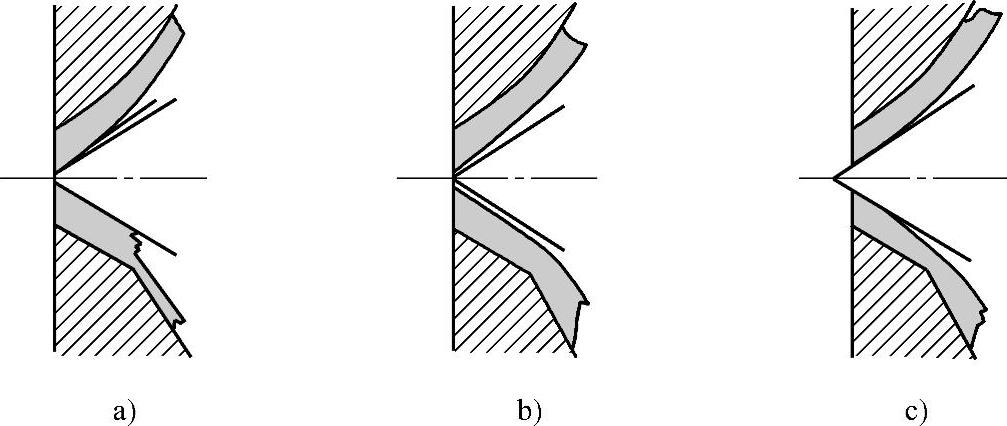

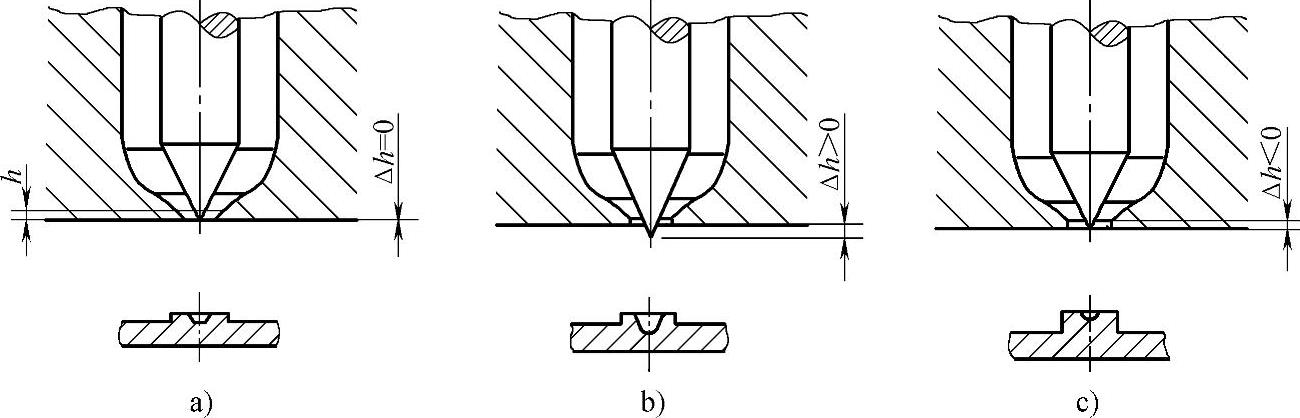

1)浇口的热力闭合与塑料材料。图5-33所示为针尖式浇口的热闭合状态。热针尖用来提高浇口区熔体的温度,防止梗塞性的冻结。恰当调节顶针尖的位置,能防止熔料拉丝。无定形塑料停止注射后,在浇口壁上形成了皮塞,如图5-33a所示。在临近热针尖处是高弹性的不完整热皮层,属于松弛的热闭合。在注射压力下,皮塞容易被涌出和熔融,在正常生产中,不会出现浇口堵塞。当浇口区温度过高时,浇口闭合不良,会出现拉丝或尖刺。图5-33b所示为结晶型塑料的节流热闭合。停止注射后,浇口壁上的皮层和热针尖之间存在缝隙,会滞留黏度较高的熔体。结晶型塑料需要针尖提供恒定的热流,防止冻结和梗塞。图5-33c所示的针尖是敏捷的加热零件,它能降低熔体黏度。突出的针尖能有效防止拉丝。

图5-33 针尖式浇口的热闭合状态

a)无定形塑料的松弛闭合 b)结晶型塑料的节流热闭合 c)热针尖防止拉丝

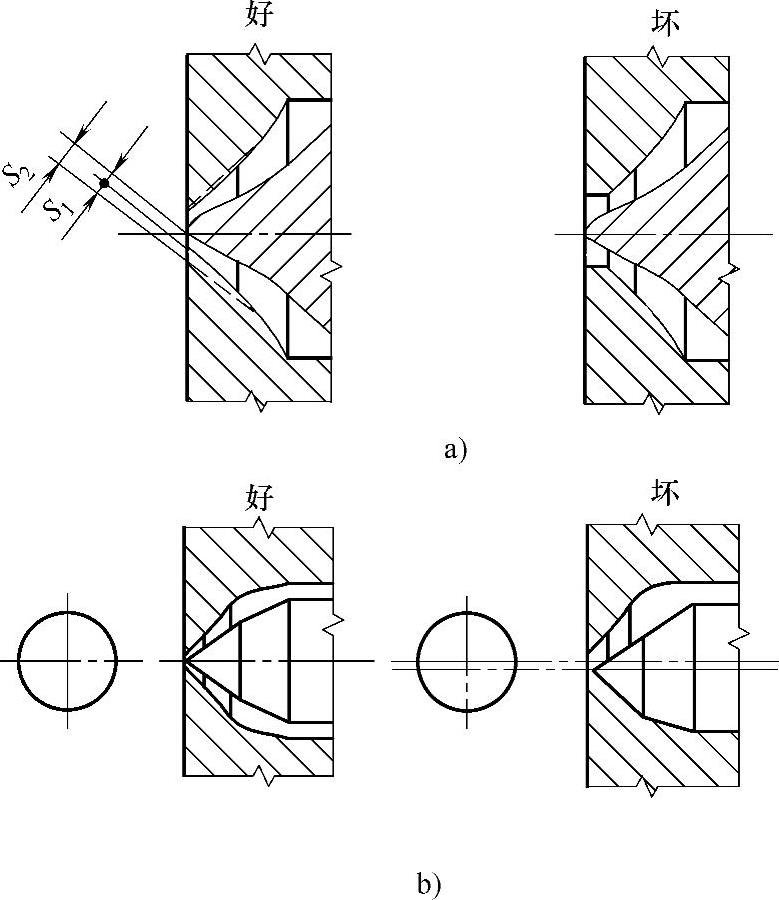

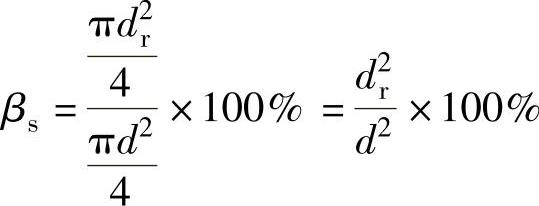

2)浇口里针尖的位置。图5-34所示的浇口里针尖的轴向位置与热力闭合的关系密切。注射生产喷嘴,要求针尖在浇口套的成型面上,有较高的精度。图5-34b所示的针尖退缩到浇口里,针尖的节流和传热作用减弱,使闭合容易,但是,在注射压力下冲开塑料皮膜难,容易出现拉丝,还使得浇口遗留料头升高。图5-34c所示的针尖伸入成型面,圆环间隙S变小,浇口中输送熔体被节流,剪切应力增大,间隙过小时塑料熔体会出现分解,还会使保压补缩无效。为了获得针尖与浇口间的正确位置,对于室温的装配位置应该计入针尖伸长的热补偿。在热流道多喷嘴注射时,如果许多个浇口里针尖的轴向位置误差很大,会导致浇注失败。

图5-34 浇口里针尖的轴向位置

a)正确位置 b)针尖退缩 c)针尖延伸

图5-35所示为针尖与浇口孔。图5-35a说明浇口应该是圆锥孔,而不是圆柱孔。因为锥孔浇口能较方便调节斜度,有利于扩大圆环隙通道。如果是圆柱孔的浇口,加工扩大后,环隙面积增加不多,而浇口高度却增大了。图5-35b说明要注意针尖与浇口的同轴度。如果错位,会影响环隙截面上均匀充模流动,会产生单向的节流,还增加浇口的实际高度。

3)浇口与注塑件。针尖式浇口位置如果在制品的斜面上,会使浇口冻结不稳定,还会形成较大的浇口凝料。应按图5-36b和c所示做修正。理想状态是针尖式浇口的轴线应垂直于制品表面。与注射模分型面斜置的分喷嘴需要三维的流道板。

图5-35 针尖与浇口孔

a)浇口截面的调节 b)浇口与针尖的同轴度 S1、S2—调节前、后的环隙间隙

图5-36 针尖式浇口与模塑件表面的关系

a)不能有倾斜位置 b)修正斜面 c)修正斜面 d)理想关系

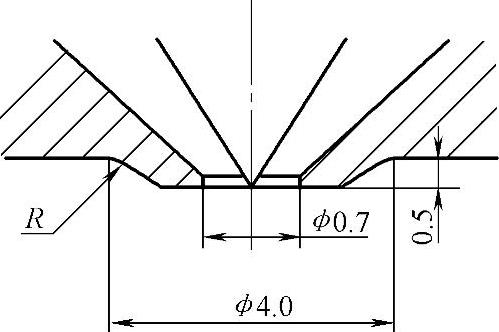

针尖式浇口浇注在注塑件的大平面上,浇口周围塑料冷却不均匀,常有斑纹和银纹出现。浇口端面设计如图5-37所示的凸起,能阻缓塑料的冷却,改善固化质量。注塑件平面上的凹坑在注塑件表平面下容纳了浇口残留物。

图5-37 浇口凸起的应用示例

4)浇口的压力损失。针尖式的环隙浇口有较大的压力损失。针尖减小了浇口的流道截面,在相同的浇口面积下,浇注PA6塑料,针尖式浇口的压力降比直接浇口要大40%~50%。另外,针尖与浇口位置也影响环隙浇口的压力降。导流梭的针尖式浇口比侧孔筒式针尖浇口压力损失要更大。表5-10列出了PE和PC两种物料,在两种顶针尖位置,在浇口直径为1mm和1.8mm的浇口里斜环隙的压力降。

表5-10 环隙浇口的压力损失

(2)针尖式浇口痕迹 与直接浇口相比,针尖式浇口的热力闭合较容易控制,而且浇口痕迹小,适用于直接注射注塑件的型腔。图5-38和图5-39所示的浇口痕迹与浇口直径d、浇口直径d的高度h和顶针尖位置有关。常见的浇口直径d的高度h为0.1~0.3mm。高度h=0时,锐利浇口可以改善痕迹脱落,痕迹边缘清晰,但是加工困难,直径的误差大,浇口强度不足。

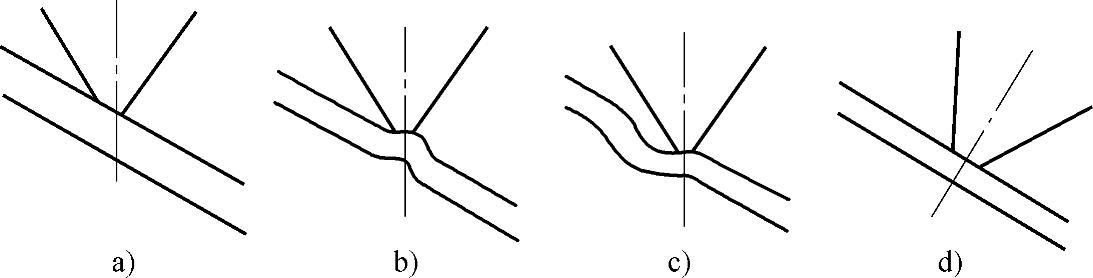

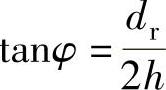

1)针尖在轴向不同位置时浇口痕迹。针尖在轴向不同位置时的浇口痕迹如图5-38所示。浇口痕迹取决于浇口结构的几何因素。h为浇口直径d的高度。Δh是顶针尖和浇口端面之间的位置差。图5-38a和b所示结构在加工PP时,只有偶尔出现流涎现象。调整针尖的轴向位置,使Δh<0,可解决流涎问题,但痕迹较高。

图5-38 针尖在轴向不同位置时浇口痕迹

a)标准位置 b)针尖伸出 c)针尖缩进

2)针尖式浇口高度和直径影响浇口痕迹。针尖式浇口直径d为常数时的浇口痕迹如图5-39a所示,即痕迹随高度h增加而增高。高度h为常数时的浇口痕迹如图5-39b所示,即痕迹随直径d增加而扩大。

2.针尖式浇口的形状和尺寸

针尖和浇口孔所构成的形状和尺寸,要能实现节流和热力闭合,保证喷嘴的压力注射。下面从减小针尖对于浇口的阻塞方面,研究设计浇口直径,决定相关的几何形状和关系。

(1)针尖浇口的阻塞 通过分析喷嘴针尖的结构和定位引起浇口的局部阻塞问题,以保证浇口直径d的设计计算正确。

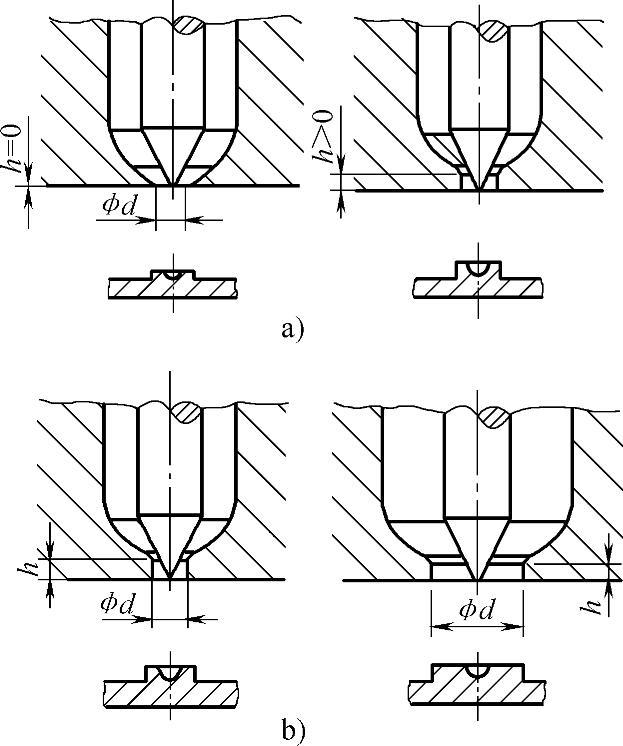

在浇口部位,所有通道面积S应该相等,但由于针尖锥形头的阻流,通道面积发生了变化。在图5-40所示的浇口里,熔料注射流动时的流量偏差应尽可能小些。可以推导熔料在浇口洞口流动的阻塞比βs为

又令

可得

图5-39 针尖式浇口高度和直径影响浇口痕迹

a)浇口直径d为常数时,高度h增加 b)高度h为常数时,直径d增加

图5-40 针尖式喷嘴的浇口区的局部阻塞面积(https://www.xing528.com)

d—浇口直径 h—浇口直径d的高度 2ϕ—针尖的锥角 dr—阻塞面的直径

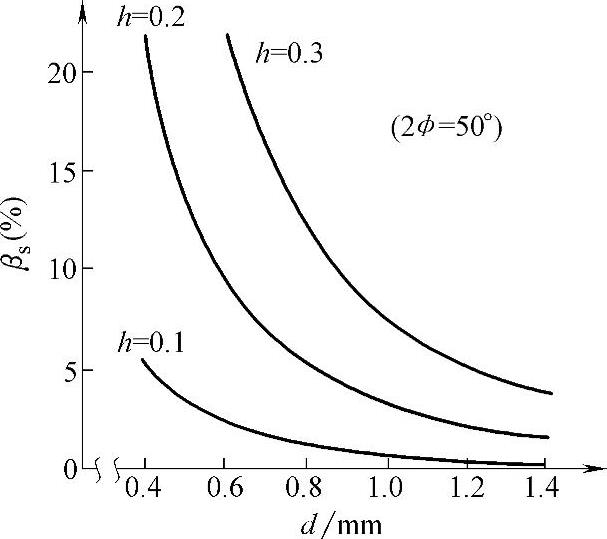

根据式(5-7),假定2ϕ=50°,h=0.1mm、0.2mm、0.3mm,可得到图5-41的结果。较小的浇口直径d,有显著的阻塞作用,会减小有效的流动截面。阻塞程度取决于针尖伸入到型腔中的距离。当h=0时,阻塞作用很小,但浇口周边为锐角,浇口的强度差,而且塑料熔体在高剪切速率下会发生热降解。h=0.3mm时,针尖的阻塞作用太大。因此,浇口洞口高度在h=0.1~0.3mm中选取。从促进热传导的角度来说,针尖的锥角2ϕ应大些,但会使针尖的阻塞作用加大。

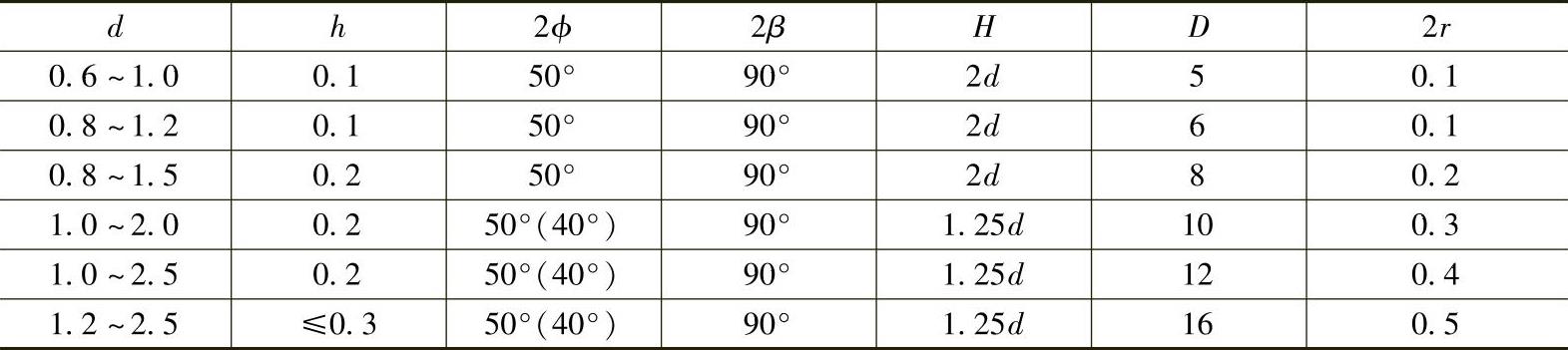

(2)针尖和浇口的形状和尺寸 图5-42和图5-43所示为两种常见的浇口设计。

1)长针尖与球底设计。表5-11列出了图5-42所示浇口设计的几何参数。图5-42所示流道熔体汇流在球台里。引流高度H是浇口直径d的1.25~2倍。在球面壁上会周期性生成冷料或皮层,有绝热保温作用。

针尖最常用的锥角2ϕ=50°。侧孔筒式针尖的锥角2ϕ=40°,可便于从侧孔中引导出塑料熔体。锥角2ϕ减小,则减小针尖的传热截面和效率。

针尖的圆头2r减小,则减少针尖对浇口的阻塞作用。尖锐的针尖在长期使用后,由于腐蚀和磨损,会缩进浇口里,并使浇口痕迹变大。

图5-42所示的浇口的球孔与针尖的形状使浇口区传导作用较小,球孔壁上能生成不稳定的皮层,针尖与浇口间有较好的绝热。其适用于加工温度范围窄的PA、PBT和玻璃纤维增强塑料。

图5-41 浇口洞口流动的阻塞比βs与浇口直径d及高度h的关系曲线(2ϕ=50°)

图5-42 长针尖浇口的形状和尺寸

表5-11 长针尖与球底的浇口几何参数 (单位:mm)

注:括号内为有时也采用的数据。

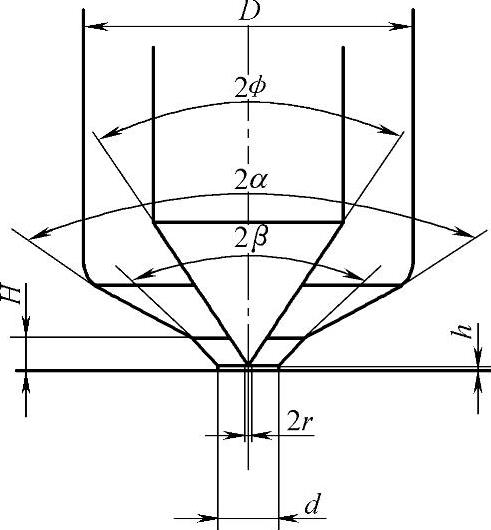

2)尖针头与锥面底设计。表5-12列出了图5-43所示浇口设计的几何参数。图5-43所示流道熔体引导空间较小,冷模具的传导面积较大,浇口区温度冷却效果较好。它有很小的浇口高度h,避免了针尖对浇口的阻塞的影响。当锥底角2α趋近顶尖角2ϕ时,对熔体的摩擦阻力大,不适用于有矿物填料和玻璃纤维增强的塑料熔料。它有很小的针尖的圆头2r,保证浇口的流通截面。此种浇口要求用高精度的机械加工,要求用耐腐蚀和耐磨材料制造针尖和浇口套,这样才能在长期的注射生产中保持尺寸的稳定不变。

图5-43 尖针头与锥面底的浇口形状和尺寸

图5-43所示浇口的锥孔与尖针头的形状,使浇口区的传导效率较好,适用于加工温度范围较宽的塑料,如PP、PE、PMMA、PS、PPO和ABS。

表5-12 尖针头与圆锥底的浇口几何参数 (单位:mm)

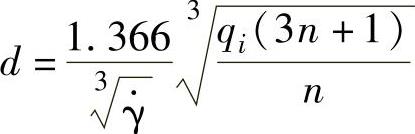

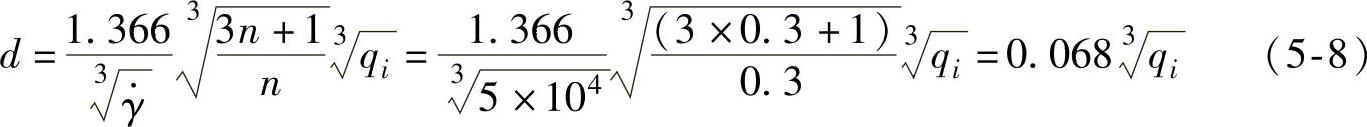

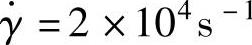

(3)针尖式浇口的直径 在5.3.1节中已介绍了流变学的浇口直径d的计算方法。针尖式浇口的直径大小主要由塑料熔体的体积流量qi和熔体的流动指数n来确定。可用式(3-21)换算推导成按剪切速率确定喷嘴直接浇口直径的计算式,即针尖式浇口直径d(cm)的计算式为

式中 ——塑料熔体流经针尖浇口的实际剪切速率(s-1);

——塑料熔体流经针尖浇口的实际剪切速率(s-1);

qi——塑料熔体流经针尖浇口的体积流量(cm3/s);

n——塑料熔体的流动指数。

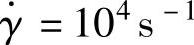

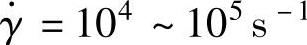

热流道系统的针尖式浇口直径d=0.4~2.5mm,作为分喷嘴的体积流量qi应限制在50cm3/s以下。在流经浇口的剪切速率 以上高剪切速率作用下,高分子链沿着剪切方向高度取向排列,熔体的非牛顿流体特性明显,流体黏度达到最小值。对PS、PC、ABS和PP塑料熔体,在剪切速率

以上高剪切速率作用下,高分子链沿着剪切方向高度取向排列,熔体的非牛顿流体特性明显,流体黏度达到最小值。对PS、PC、ABS和PP塑料熔体,在剪切速率 范围内,流动指数n=0.25~0.35。取n=0.3代入式(3-21),流经针尖式浇口的剪切速率

范围内,流动指数n=0.25~0.35。取n=0.3代入式(3-21),流经针尖式浇口的剪切速率 ,由此得到针尖式浇口直径d(cm)计算式为

,由此得到针尖式浇口直径d(cm)计算式为

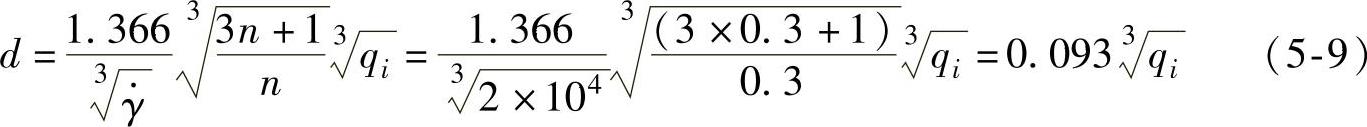

对于PS、PC和ABS等塑料熔体的品种,可查图5-23上qi-do线图的A曲线。对于这类有较好非牛顿流体特性和热稳定性的塑料熔体,表5-13列出了它们在体积流量qi下的浇口直径d,省去了查线图解的麻烦。

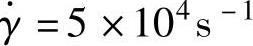

但是,对于浇口的导流梭针尖或者侧孔管道针尖,熔体在环隙中或穿孔时流动有较大的压力损失,加上针尖的阻塞作用,在高剪切速率和强剪切应力下,塑料熔体内外摩擦有5~10℃温度提高。针尖式浇口的直径设计必须考量塑料熔体的热稳定性,限制注射流量,防止熔体分解、变色和破裂。热稳定性差的聚氯乙烯PVC不适合用针尖式浇口。有阻燃剂和有机颜料或染料的塑料熔体,POM等热稳定性差的塑料熔体,热流道系统的针尖式浇口直径d=0.8~2.5mm。作为分喷嘴的体积流量qi应限制在20cm3/s以下。取n=0.3代入式(3-21),流经针尖式浇口的剪切速率 ,由此得到针尖式浇口直径d(cm)计算式为

,由此得到针尖式浇口直径d(cm)计算式为

以式(5-8)和式(5-9)对这两类塑料熔体的针尖式浇口直径d计算的结果见表5-13。

表5-13 分喷嘴的针尖式浇口直径

至于添加矿物填料和短玻璃纤维的塑料熔体,在高剪切速率范围 内,非牛顿指数n与基体塑料熔体相差不大,有的n值有所下降,非牛顿性更强,对针尖式浇口直径设计影响甚微。这些熔料对顶针尖和浇口套的摩擦和磨损严重,长期注射生产的浇口,有浇口直径扩大、针尖缩小的趋势。

内,非牛顿指数n与基体塑料熔体相差不大,有的n值有所下降,非牛顿性更强,对针尖式浇口直径设计影响甚微。这些熔料对顶针尖和浇口套的摩擦和磨损严重,长期注射生产的浇口,有浇口直径扩大、针尖缩小的趋势。

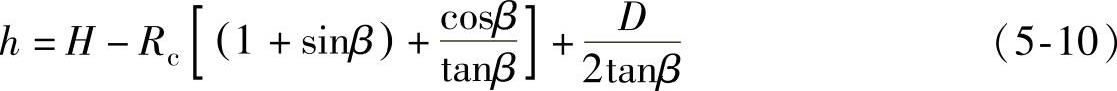

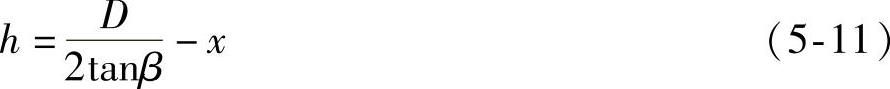

图5-44 浇口高度h的测量方法

a)钢球测量 b)锥面测量 H—测得图示高度 x—测得图示高度 2Rc—钢球直径 2β—洞口锥角

(4)针尖式浇口的测量 喷嘴浇口的精度关系到注射成败,特别是在众多喷嘴注射时,各个喷嘴浇口的结构和尺寸形状不一致,会使得塑料熔体射出的物理参数不同,最终会影响注塑件的质量。因此,必须以高精度等级检测浇口的几何参数。

浇口高度h的测量方法如图5-44所示。图5-44a所示为已知浇口直径D、钢球直径2Rc和洞口锥角2β,测得图示高度H,用式(5-10)计算得h值。图5-44b所示为已知浇口直径D和洞口锥角2β,测得量规锥角头伸出的图示距离x,用式(5-11)计算得h值。

钢球测量:

锥面测量:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。