充分认识浇口的结构和浇口区塑料的热力学相变,熟悉浇口凝料与注塑件的分离,是正确选择和设计直接浇口种类、大小和结构,处理浇口区故障的前提。本小节主要讨论直接浇口的工作原理和过程。

1.直接浇口的热力闭合

开放式的直接浇口和针尖式浇口都是依靠塑料自身固化闭合的。其中,直接浇口的大直径中熔体凝固及粗大的料柄的分离有更为复杂的过程。

直接浇口喷嘴的模具冷却系统可以使浇口快速降温,并使熔体冷却后停止流动。在动模打开时,注塑件被强制移动,使浇口凝料拉断。

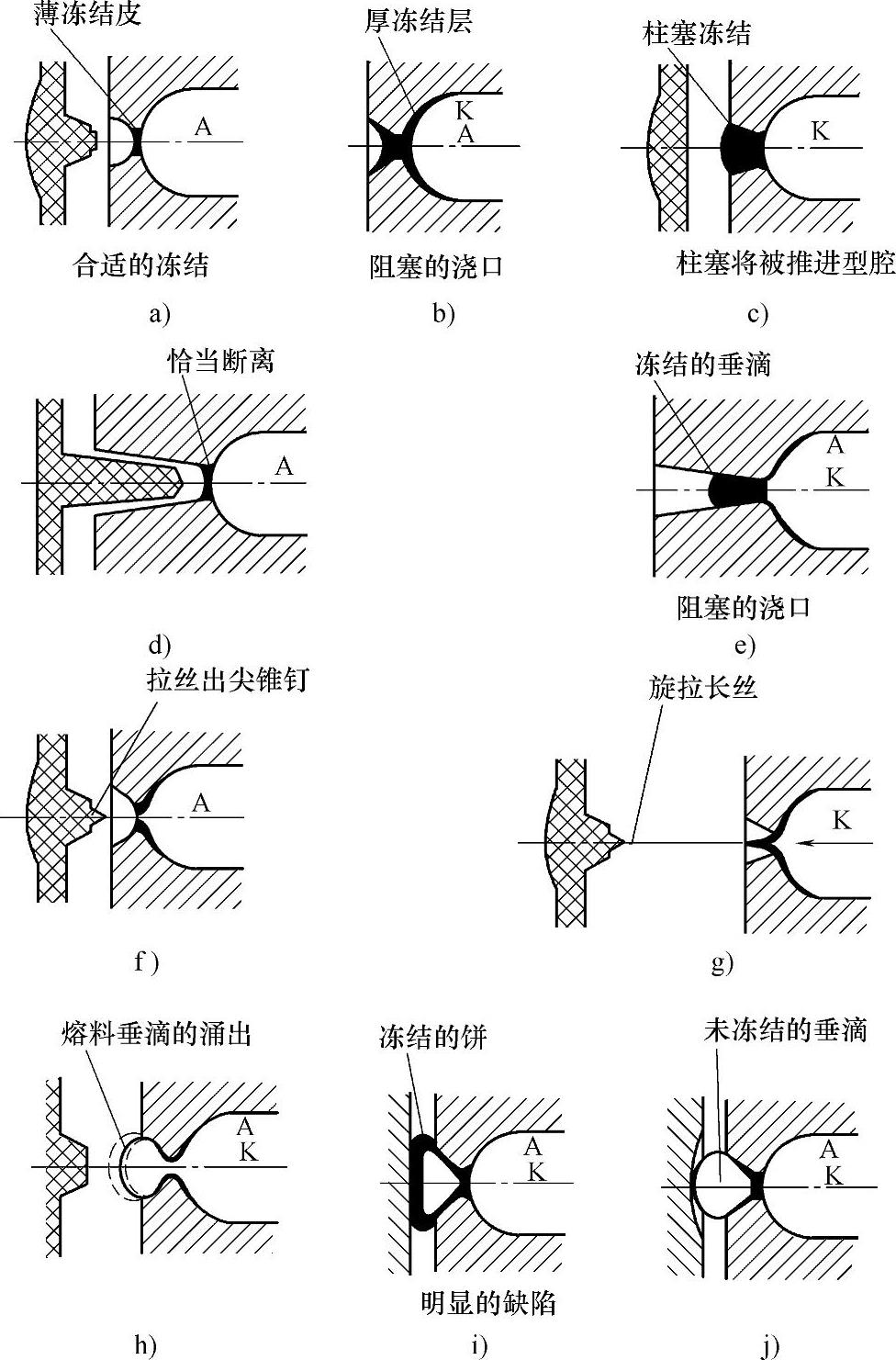

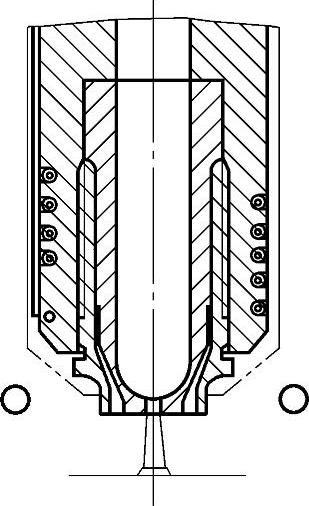

直接浇口的直径、高度及几何结构,塑料熔体的性能,以及浇口区温度的工艺条件,都影响直接浇口的热力闭合,如图5-17所示。

图5-17 直接浇口的热力闭合

a)熔体被冻结薄层包裹 b)厚的冻结层阻塞 c)凝料被断离在浇口里 d)长浇口里的恰当断离 e)凝料头阻塞浇口 f)、g)浇口拉丝 h)熔料涌出浇口 i)料饼冻结在浇口外 j)未冻结的垂滴 A—无定形塑料 K—结晶型塑料

图5-17a所示是一种恰当的浇口热力闭合。浇口的凝料头分离在锥形浇口的最窄截面上。在注射循环中,应保持这种有效闭合,并在下一次注射时又重新开放。这需要有合适的几何结构,相应的浇口凝料头。对无定形塑料成型的浇口凝料头,只要有足够的韧性就能从浇口孔中拉出。对于快速结晶的塑料,需严格控制浇口区的温度和应力解除时间,才会有适当的浇口热闭合。

如果浇口区的温度过低,就会出现过厚的冻结层,如图5-17b所示。当冷料太多时,还会妨碍下次注射。

如果浇口区温度低,而且经历时间很长,还会出现浇口凝料的阻塞堆积,如图5-17c所示。下次注射时,这大块冷料会被推到模具型腔里。对于无定形塑料,它可能会被高温熔流熔融,但对结晶型的工程塑料,如PA和POM等,会在模塑件表面粘有冷料团块。因此,建议设置冷料井捕捉和贮存冷料。为避免冷料过多,结晶型塑料浇口的高度不要过大。

如果浇口区温度过高,浇口凝料头在高位断离。在与制件一起脱出浇口时,浇口中会有熔料的流涎和拉丝,如图5-17f和图5-17g所示。这是直接浇口的主要缺点,很难消除。采用针尖式浇口的喷嘴能有效减少这种现象。对于无定形塑料,拉丝结果会在制品的浇口头上出现尖锥钉(见图5-17f),如果很硬的话,会损伤其他塑料制品。对于结晶型塑料,常会出现如图5-17g所示的旋拉长丝。无定形塑料和慢结晶塑料有较宽的熔体温度范围。容易出现流涎和拉丝的塑料有表2-9中所列的PA、PP、HDPE、PET、PS和PC,ABS有时也会有这种情况。

如果浇口区温度过高,保压时间又过长,还会出现图5-14h所示的熔料涌出。流道中的熔料会在剩余压力下溢出浇口。

当塑料加热温度过高,黏度过低,且有较大剩余压力时,在浇口会有较多熔料垂滴。如果浇口区温度低,冷却时间又长,在长浇口会有垂滴凝固成阻塞块,如图5-14e所示。如果浇口区冷却效果差,在短浇口外会有垂滴的熔料,如图5-17j所示。因此,建议对快速结晶的PA6和POM等塑料,浇口区需要绝热并用较短的浇口,而结晶较慢的PE和PP等塑料和无定形塑料,浇口区需加强冷却并有较长的合适浇口。又如图5-17j所示熔体的垂滴,建议在薄壁制品上,在浇口的对面型芯顶部挖个凹槽。它有如下好处:熔体被均匀铺开,不会凝固成饼块,还会减少浇口附近区域的残余应力。

总之,直接浇口的热力闭合,取决于塑料品种、浇口形状和大小、喷嘴的加热控制和浇口区的冷却状态。浇口热闭合若不稳定,容易造成流涎、拉丝和垂滴。对于无定形和慢结晶塑料,浇口处应有较强的冷却循环,冻结在开模之前,浇口有恰当的断离。直接喷嘴应用于快结晶塑料,易出现浇口凝料的阻塞堆积。浇口区需要有较为温热的温度,防止过快、过多结晶固化,并且要慎重设计和严格控制。快结晶塑料,如表2-9中所列的PPS、PEEK、PA6、PA66和POM等,有较窄的熔体温度范围。

2.直接浇口的输出结构

直接浇口是热流道系统最早应用,又是最难设计的浇口。它加工简便,但热力闭合控制困难。

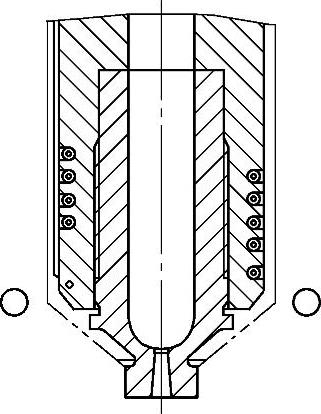

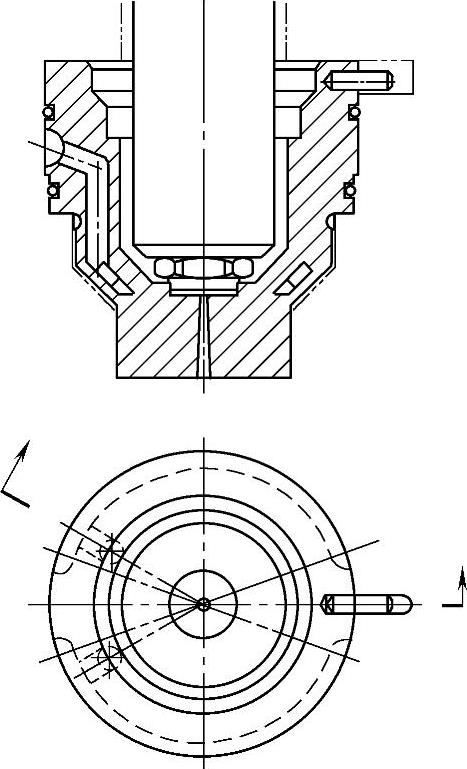

1)整体式的直接浇口喷嘴。该喷嘴如图5-18所示,其有标准系列产品,可按喷嘴流道直径、浇口直径和浇口套长度选用,按喷嘴长度定购。浇口套轴线上的浇口位置也决定了热力闭合。在浇口区温度过低时,浇口位置向内布置。若提高浇口温度,则直接浇口料头增加,会增加料流输送的压力损失。在图5-18所示的喷嘴中,热电偶测温点接近浇口区,浇口温度控制可靠。浇口位置在浇口套阻热槽的位置上,利用热屏障闭合,可缩短直接浇口料头。图5-18所示浇口套的螺纹连接加工精度高,其外径和内径都有引导圆柱段保护,使得端面封胶更可靠。

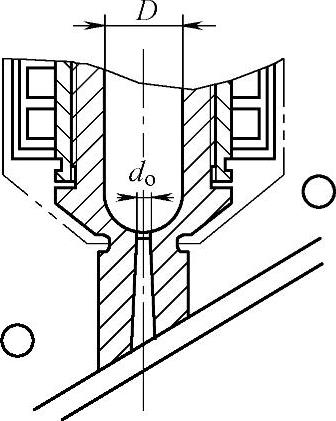

2)特长的直接浇口的整体式喷嘴。标准系列浇口套长度一般在10mm以内,但模具设计者经常有加长的要求,其目的大多数是为了建立起有效热屏障,让注塑型腔离喷嘴头远些,便于布置冷却管道,保证注塑件质量。有时是为了让浇口套前端能适配注塑件的斜面,如图5-19所示。

图5-18 直接浇口的整体式喷嘴

图5-19 浇口套特长的直接浇口的整体式喷嘴

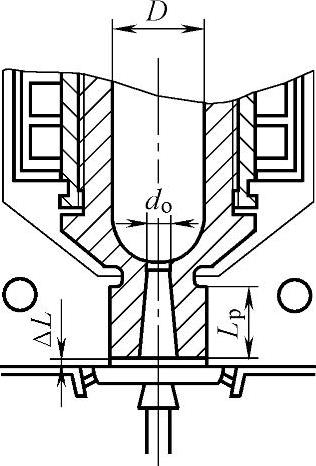

3)引入冷流道的直接浇口的整体式喷嘴(见图5-20)。料流经冷流道输入型腔。在受热的喷嘴表面与动模表面之间的保证间隙ΔL=0.5mm。此间隙在注射时被熔体充满,使喷嘴表面与冷模板绝热,有利于无定形塑料和慢结晶塑料在浇口根部的缓冷。

图5-20 引入冷流道的直接浇口的整体式喷嘴

图5-20中的Lp为喷嘴的浇口套与模具孔的接触配合长度。Lp的长度决定浇口区的热传导速率。Lp越长,浇口就越容易冻结。对于快速结晶塑料,Lp=2~3mm已经足够了。为了减小轴向热传导截面的结构,在浇口套的上部挖出周向凹槽。对于无定形塑料则需要较长的接触长度,特别是浇口直径大于6mm的,喷嘴头要增强热传导面积,加强对直接浇口的冷却,否则,在加工无定形塑料和聚烯烃(PE和PP)期间,在直接浇口根部会出现塑料“熔化”和过大残余压力。

对于图5-18~图5-20所示的直接浇口整体式喷嘴,塑料熔体在流道和浇口中并不滞留。它们也适用于热敏性塑料和着色塑料的更换。因为容易清洗,所以被推荐用于加工回头料。它容易出现熔体的拉丝和流涎。在操作工艺上,可降低注射和保压压力。要注意浇口套与模具的接触长度,也就是控制配合面积。还需调节浇口的冷却效率。浇口套上较小的冷却面积、较短的接触长度,适用于快结晶速率的塑料(如PA、POM及PET)和高熔化温度的塑料(如PC)。相反,较大冷却面积适用于慢结晶和无定形塑料,如PP和ABS。

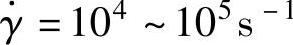

4)定模冷却的直接浇口喷嘴。图5-21所示的直接浇口喷嘴,浇口在喷嘴上,圆锥孔在模板上。冷模板对浇口的直接冷却使浇口区冷却灵敏,冻结迅速,因此减小了拉丝和流涎的可能,更适用于无定形塑料,也可用于慢结晶塑料,如PP、PE和热塑性弹性体。

模板的冷却效果好,直接浇口前后有较大的温度差。如果冷却时间长,浇口冷料过多,容易被堵塞。浇口直径不能过大。为了保证流道内孔的温度,防止内孔壁上生成凝固皮层,浇口设置塑料隔热帽。常用于小流量和小流道的喷嘴,如图5-21所示。对于熔融温度宽、固化温度低的无定形塑料,模板的直接冷却圆锥柱大端可以有较短的冷却时间。

5)模板镶套冷却直接浇口喷嘴。浇口区温度降低依靠管道内冷却液的热流道交换。喷嘴头的有限空间,使直线管道布置困难,冷却效果不好。如图5-22所示的冷却镶套,在喷嘴头周围随形布置管道,热交换面积大,冷却效果更加好。这种冷却镶套也可以用于各种浇口的部分式喷嘴,用于大流量和大流道的喷嘴,但需用3D打印的增加材料方法加工,目前因制造成本高,很少使用。

图5-21 定模冷却的直接浇口喷嘴

图5-22 直接浇口喷嘴的冷却镶套

3.直接浇口的设计

直接浇口的设计主要是确定浇口直径、浇口几何结构及尺寸、浇口套材料。它们影响制品质量,也受到塑料材料、注射量和注塑工艺的影响。

(1)直接浇口的口径 直接浇口俗称大水口,这是指浇口的圆锥柱孔长度和大端直径。直接浇口的直径不大,常用的标准系列的小端口直径为0.6~5.0mm,该段洞口长0.5~1.0mm。对于中等黏度的ABS等塑料熔体,可调节10~750cm3/s流量。对低黏度塑料,可通过900cm3/s流量。在高精度注射模塑时,输送塑料熔体的流量不超过100cm3/s。大流量势必需要增大口径,直径4mm以上料头需要很长的冷却时间,超过薄壁注塑件冷却时间的数倍。建议应用针阀式喷嘴,或者用流道板分流及多个直接浇口的分喷嘴。

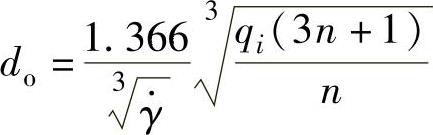

1)直径计算。常用的直接浇口的直径是1.0~3.0mm。其大小主要由塑料熔体的体积流量和熔体黏度确定。可用第3章式(3-21)按剪切速率确定喷嘴直接浇口直径,即直接浇口直径do(cm)为

式中 ——塑料熔体流经直接浇口的实际剪切速率(s-1);

——塑料熔体流经直接浇口的实际剪切速率(s-1);

qi——塑料熔体的流经直接浇口的体积流量(cm3/s);

n——塑料熔体的流动指数。

根据多个品牌热流道公司的直接浇口的喷嘴产品的标准系列清单,用体积流量qi与浇口直径的函数关系推算,流经浇口的剪切速率 在104s-1以上。在高剪切速率和强剪切应力作用下,聚合物大分子的拟网状结构完全被破坏。高分子链沿着剪切方向高度取向排列。流体黏度达到最小值。查阅PS、中等黏度ABS和PP塑料熔体,在剪切速率

在104s-1以上。在高剪切速率和强剪切应力作用下,聚合物大分子的拟网状结构完全被破坏。高分子链沿着剪切方向高度取向排列。流体黏度达到最小值。查阅PS、中等黏度ABS和PP塑料熔体,在剪切速率 范围内,流动指数n=0.25~0.35。取n=0.3代入式(3-21)中。

范围内,流动指数n=0.25~0.35。取n=0.3代入式(3-21)中。

将流动指数n=0.3及中等黏度ABS熔体的体积流量代入上式,推算得流经浇口的剪切速率 。由此得到中等黏度熔体直浇口直径dAo(cm)的计算式为

。由此得到中等黏度熔体直浇口直径dAo(cm)的计算式为

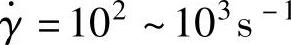

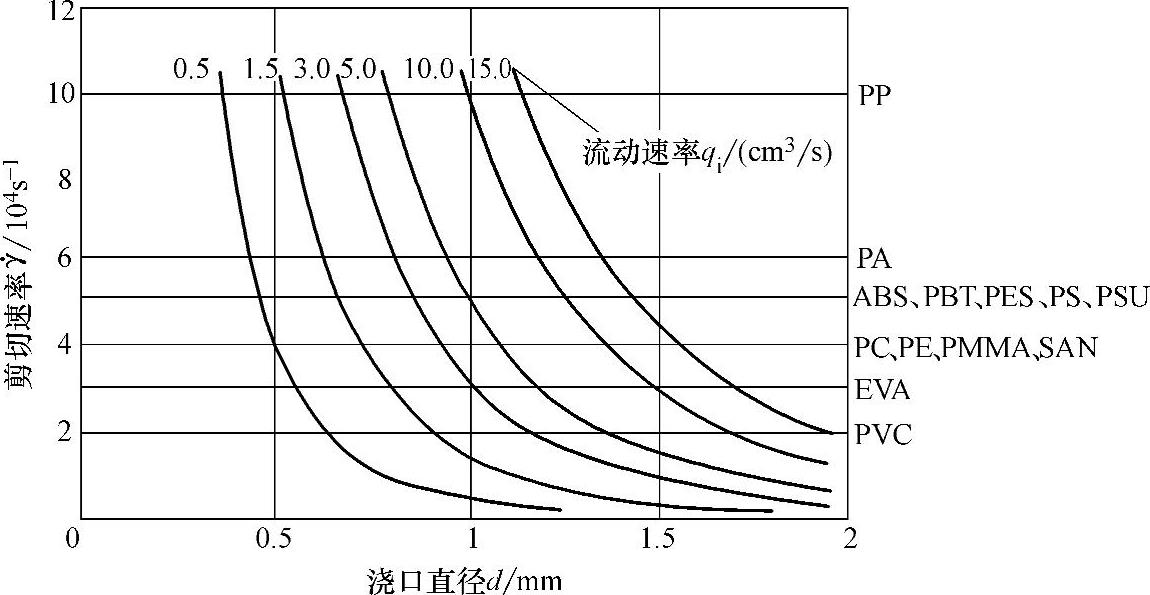

对于PS和ABS等中等黏度塑料熔体的品种,可查图5-23上qi-do线图的A曲线。

多个品牌热流道公司的直接浇口的直径与塑料熔体的黏度有关,并与添加矿物填料和增强纤维有关。在同样的注射流量下,高黏度塑料熔体应有较低的剪切速率和剪切应力,有较大些的浇口直径,以防止熔体分解和破裂。它们的浇口直径是dAo的1.2倍。对于PC等高黏度熔体,直接浇口直径dBo(cm)的计算式为

对于高黏度塑料熔体的品种,可查图5-23上qi-do线图的B曲线。

添加矿物填料和增强纤维塑料熔体的黏度高,应有较低的剪切速率和剪切应力,有较大的浇口直径,以防止熔体分解和添加剂脱粘。它们的直径是dAo的1.6倍,直接浇口直径dCo(cm)的计算式为

对于添加矿物填料和纤维增强塑料熔体,可查图5-23上qi-do线图的C曲线。为防止小浇口被无机添加物堵塞,直接浇口直径dCo大于1mm。

PA等低黏度塑料熔体允许有较高的剪切速率和剪切应力,有较小的浇口直径。在浇口积聚更高注射压力。它们的直径是dAo的0.8倍,直接浇口直径dDo(cm)的计算式为

(https://www.xing528.com)

(https://www.xing528.com)

对于低黏度塑料熔体,可查图5-23上qi-do线图的D曲线。

2)线图和黏度。塑料熔体体积流量qi与直接浇口直径do线图如图5-23所示。查询时注意如下几点:

①要用输送塑料熔体的体积流量qi推算直接浇口直径do,不要用注塑质量(g)估测,详见本章5.1.1节中的“3.单喷嘴流道直径”所述处理Q的方法。

②判断塑料熔体黏度高低,可查阅该塑料商品牌号熔体的流变曲线在剪切速率 时的黏度,如PS和ABS熔体在此剪切速率范围,黏度为100~1000Pa·s,当属中等黏度;PA6黏度为80~400Pa·s,当属低黏度;PC熔体在此剪切速率范围,黏度为500~1200Pa·s,当属高黏度。须知聚合物黏度与相对分子质量有关,各企业各种商品牌号的分子链不同,熔体黏度有高低,如PP和ABS都有低黏度和中等黏度的品级。

时的黏度,如PS和ABS熔体在此剪切速率范围,黏度为100~1000Pa·s,当属中等黏度;PA6黏度为80~400Pa·s,当属低黏度;PC熔体在此剪切速率范围,黏度为500~1200Pa·s,当属高黏度。须知聚合物黏度与相对分子质量有关,各企业各种商品牌号的分子链不同,熔体黏度有高低,如PP和ABS都有低黏度和中等黏度的品级。

③由聚合物合成厂提供的材料性能清单,按照熔体流动速率(GB/T3682试验方法)的数据判断熔料的黏度。MFR或MFI在12g/10min以下当属高黏度熔料,30~36g/10min以上属低黏度熔料,两者之间为中等黏度熔料。必要时可用测试仪测定、判断熔体黏度。

3)线图的应用。按照图5-23所示的线图查直接浇口直径do时,对于以下两种情况要进行修正:

①图5-10所示的有导流梭针尖的直接浇口不适用于图5-23所示的线图。塑料熔体在侧孔或环隙中输送时,剪切速率较低,只有直接浇口较大才能避免过高的剪切应力,防止过高的压力损失。

②直接浇口不经冷流道直接射入注塑制品,设计浇口直径时必须考虑注塑件的壁厚。注射模塑的冷却时间是根据壁厚决定的。浇口直径与注塑件的壁厚尺寸相近。如果浇口偏大,则熔料凝固慢,会迫使延长注射周期。若浇口偏小,则过早凝固会使成型塑件得不到充分补缩。

图5-23 塑料熔体体积流量qi查验直接浇口直径do线图

A曲线—中等黏度塑料熔体 B曲线—高黏度塑料熔体 C曲线—添加矿物填料和增强纤维塑料熔体 D曲线—低黏度塑料熔体

(2)直接浇口几何结构及尺寸 在稳定的熔体温度和模具温度等工艺条件下,开模瞬时直浇口凝料会在浇口位置被拉断并脱出。在注射生产中,直接浇口凝料拉断,保持自动脱模顺利。应杜绝料头拉丝和浇口堵塞,开模期间浇口不允许出现垂滴。由塑料熔体的体积流量和熔体黏度正确确定后,必须根据塑料熔体的热性能控制直接浇口的凝固进程。

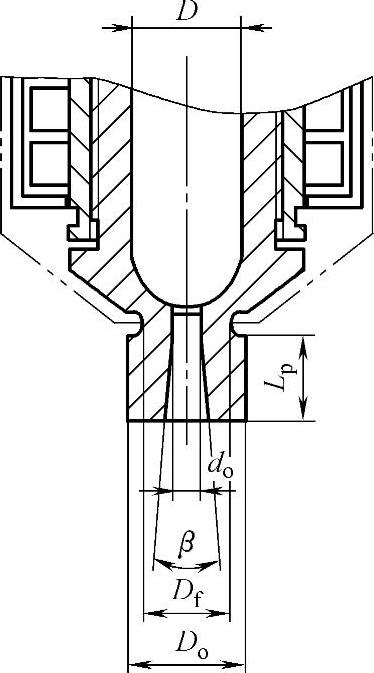

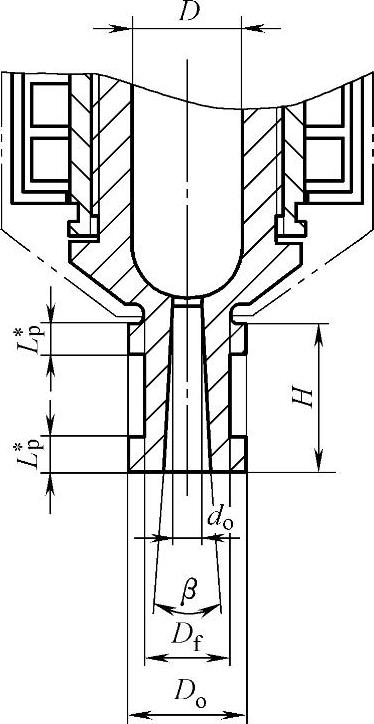

标准系列的直浇口几何结构及尺寸。图5-24所示为热流道产品标准系列的整体式喷嘴的直接浇口结构,其尺寸见表5-4。浇口套的结构和尺寸与某喷嘴流道直径D和浇口直径do对应。喷嘴流道直径D可有一定范围的浇口直径do。

图5-24 标准系列的整体式喷嘴的直接浇口结构

表5-4 整体式喷嘴的直接浇口的尺寸 (单位:mm)

浇口套的热传导接触面积(A=πDOLp)与浇口套的热传导能力成正比。浇口套的冷却效率高,浇口洞口的塑料凝固快。如果在开模拉断前冻结的凝料过多,在浇口里的球坑内也有固化皮层,将会堵塞浇口,导致注射生产终止。

结晶型聚合物在固化时高分子链有序排列过程中需要额外热量,浇口区应有较高“温热”的温度。但是,结晶型聚合物的熔融态的注射温度范围ΔT小(见表5-5),熔点明显,相变过程快,且浇口套与冷模板的接触面积大,热传导效率高,会使熔体结晶快,冷料和固化皮层过多。为保证在大多数情况下注塑压力能冲破封口膜片,对浇口套与定模的接触长度Lp要加以限制(见表5-4)。

目前,直接浇口的设计还是凭经验。结晶型塑料对浇口区的温度比较敏感,为此又将结晶型塑料分成慢结晶和快结晶两类(见表5-5,还可查阅表2-8和表2-9)。慢结晶塑料的熔融温度范围ΔT比快结晶大。高熔点的塑料也在快结晶之列。快结晶塑料留在浇口的封口膜强度高,需要高压高温冲击才能打开。保持浇口区高温状态虽然很重要,但更需要阻隔冷模具的热传导,因此浇口套上有比慢结晶物料更小的接触长度Lp。

被充填矿物填料和增强玻璃纤维的无定形塑料或结晶型塑料的封口膜强度比基体聚合物高,需要保持浇口区更高温度,更需要阻隔冷模具的热传导。因此,浇口套上有比纯聚合物较短的接触长度Lp,见表5-4和表5-6所列。

如表5-5所列(也可查阅表2-8和表2-9),无定形塑料的熔融态的注射温度范围ΔT较大,在熔融态和玻璃态之间还有高弹态,相变过程慢。高弹态的封口膜较容易被熔化和冲开,它允许冷模具高效传导热量,允许浇口套有较长的接触长度Lp。对于大流量喷嘴的直接浇口,可以有较长的洞口,加工在定模板上,由冷模具直接冷却,如图5-21所示。

表5-5 塑料的固化热性能和浇口套接触长度

标准系列的整体式喷嘴的浇口套加工有圆弧槽。如图5-24所示,圆弧槽位置必须在浇口的截面上,它能减少热传导面积,在轴线方向建立温度梯度的台阶。圆弧槽最小直径见表5-4。

为了保证浇口的强度,浇口do的值不能小于0.5mm。如果其大于1mm,则会提高熔体输送的压力损失。常见的洞口的锥角β=6°~17°。β过小不利脱模,过大会卷吸入空气。

不同浇口套的材料可以改变浇口区域的热传导状况,如铍青铜和TZM合金等用来增加热传输,不锈钢和钛合金用来降低热传导。常用的材料是调质的耐热钢H13。

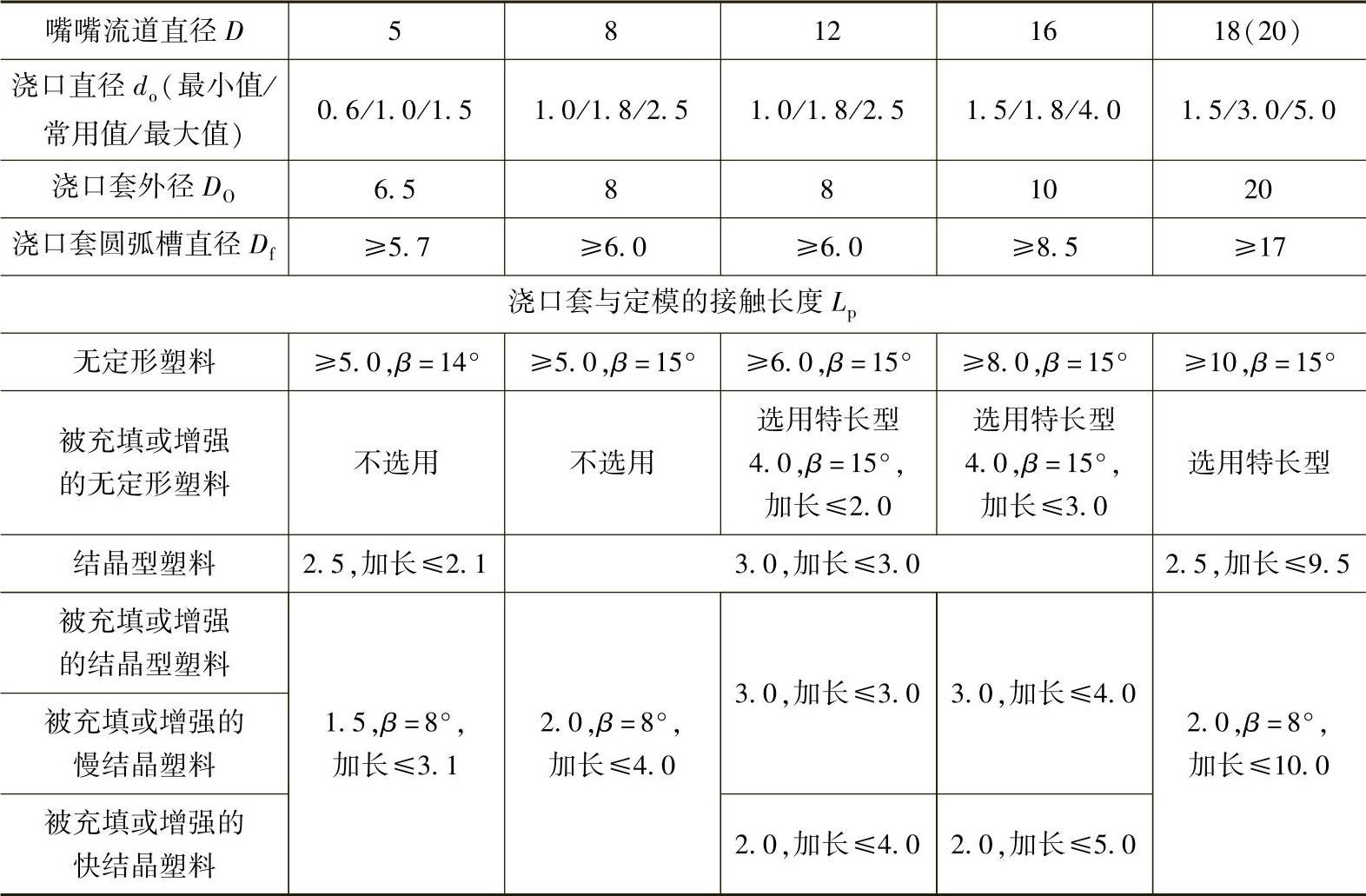

图5-25 标准系列的整体式喷嘴的特长直接浇口的结构

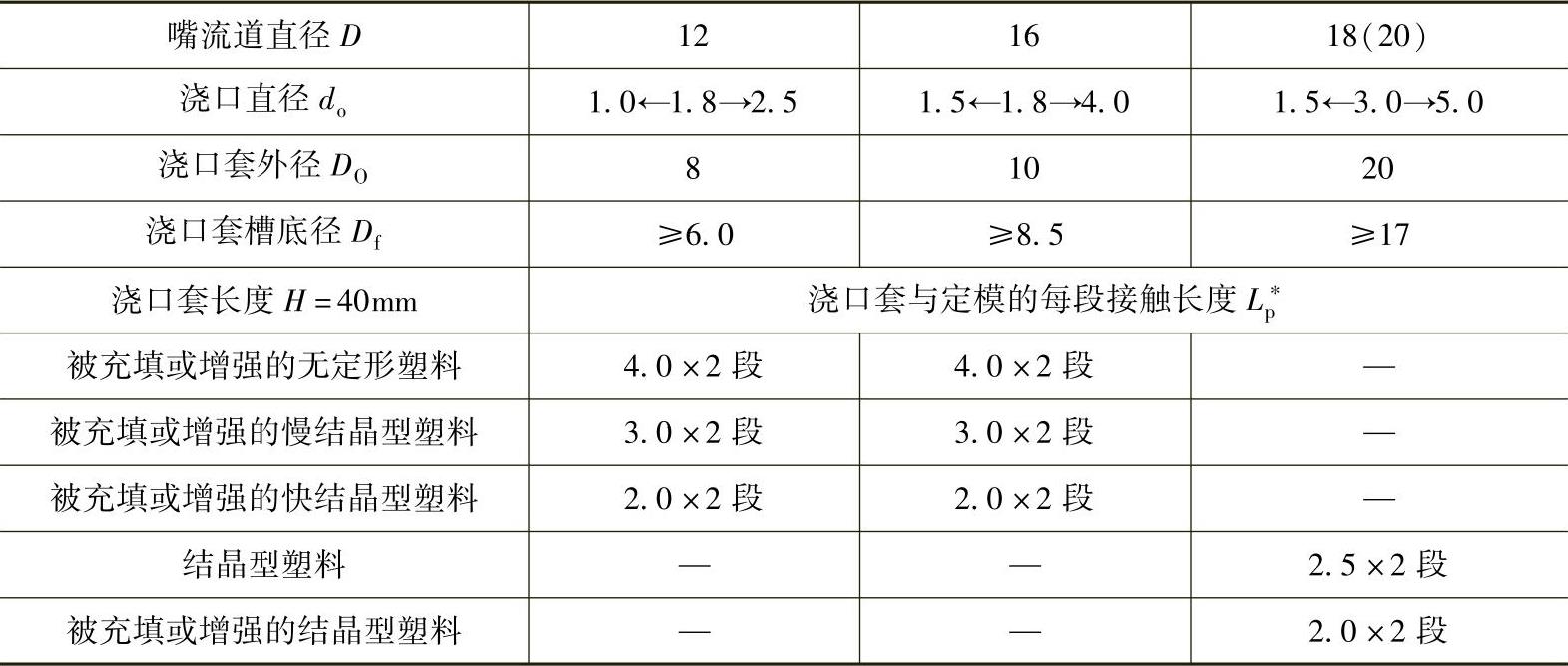

热喷嘴与定模板之间的热屏障很弱。模具设计师为了保证注塑件的冷却速率和塑料制品的质量,要求增加浇口与型腔成型面之间的距离。有的成型面与喷嘴轴线有斜角,也有的给喷嘴头就近布置冷却管道,这些都要求增加浇口套长度H,因此标准系列的直浇口喷嘴有H=40mm的特长产品供应。图5-25所示为标准系列的整体式喷嘴的特长直接浇口的结构,其尺寸见表5-6。

注意到图5-25所示的特长直接浇口,对于结晶型及充填和增强塑料,浇口套长度H是特长。但接触长度被分成两段,之间有凹槽阻拦热传导,其对浇口区的冷却效果与常规浇口套接触长度Lp是相近的。

表5-6 标准系列的整体式喷嘴的特长直接浇口的尺寸 (单位:mm)

4.影响开放式浇口的因素

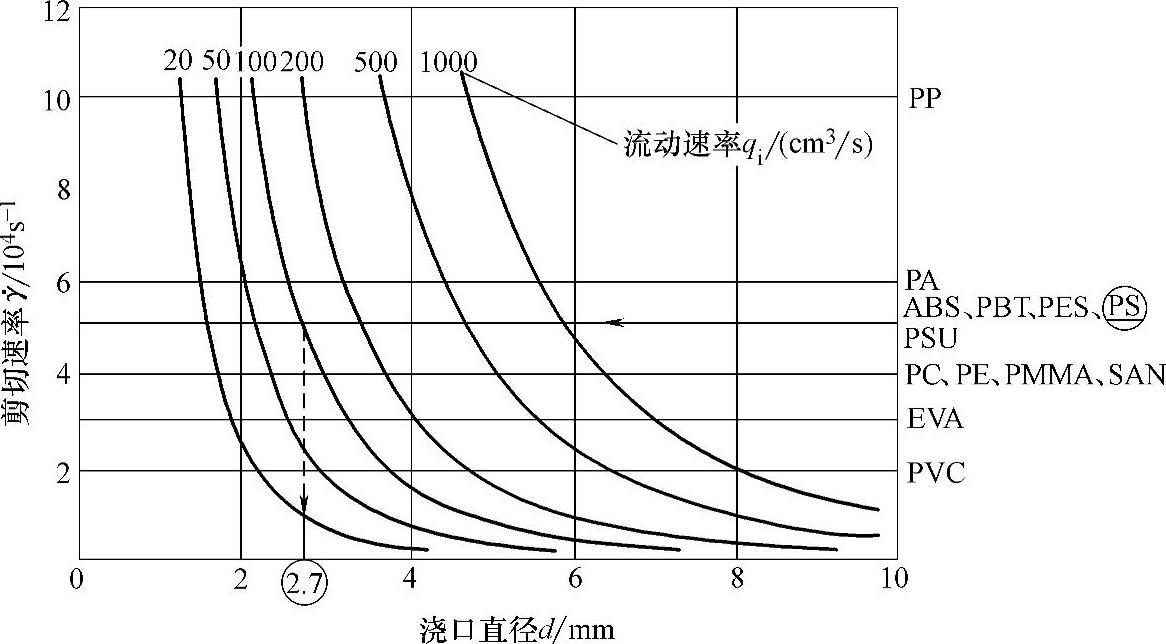

图5-26和图5-27所示为某品牌热流道公司早年的资料,用于由注射流量查找直接浇口直径。其数据与图5-23上的解基本一致,说明它也是按式(5-4)计算绘制的,也考虑到了剪切速率 范围内,塑料熔体的流动指数n与浇口直径d的关系。直接浇口的直径设计计算应该与针尖式浇口有所不同,该部分内容将在5.4节做分析讨论。

范围内,塑料熔体的流动指数n与浇口直径d的关系。直接浇口的直径设计计算应该与针尖式浇口有所不同,该部分内容将在5.4节做分析讨论。

现用图5-27设计单喷嘴直接浇口的直径。PS塑料的重量为250g,熔体密度从表2-7中查得0.98g/cm3,求流经浇口的直径。

先解得注射体积为

查表1-1,预测注射时间约为2s。可得体积流率为

查图5-27,PS的允许剪切速率线 。对于Q=128cm3/s,在相近曲线上估测浇口直径d=2.8mm。如果是查找分喷嘴的浇口直径,则由分喷嘴的数目得到各喷嘴浇口的体积流动速率qi。在图5-26和图5-27上根据塑料估测浇口直径d。

。对于Q=128cm3/s,在相近曲线上估测浇口直径d=2.8mm。如果是查找分喷嘴的浇口直径,则由分喷嘴的数目得到各喷嘴浇口的体积流动速率qi。在图5-26和图5-27上根据塑料估测浇口直径d。

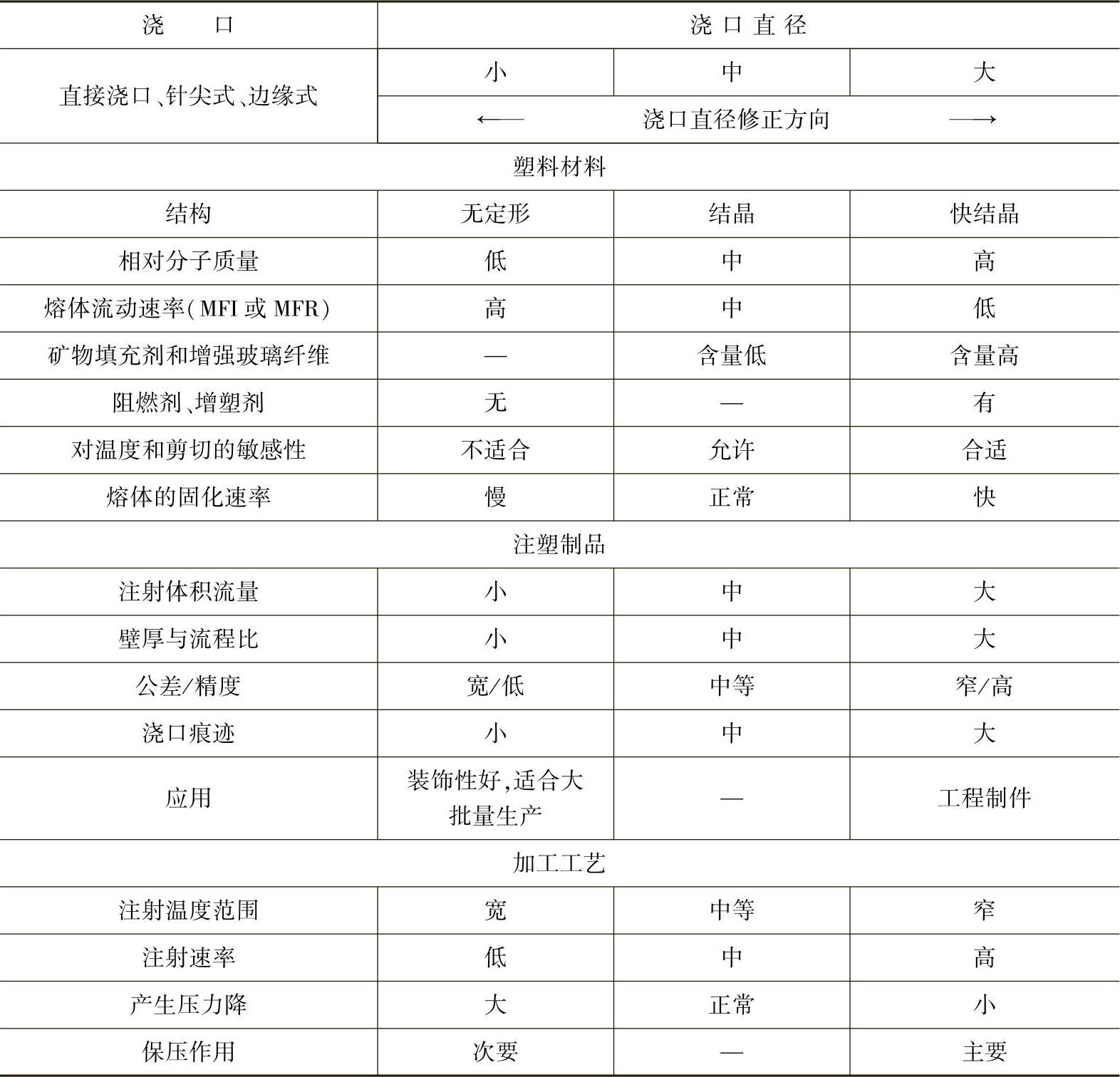

实际运作时,按图查得的浇口直径往往表现并不理想,需进一步修正浇口的形状和尺寸。表5-7列出了塑料性能、制品特性和加工工艺对浇口的影响。直接浇口喷嘴在注射生产中存在拉丝、垂滴和堵塞等故障。现场诊断,大量案例都是由于注射工艺失措和注射模有缺陷造成的。

生产中使用小浇口时要提高注射压力,故常被迫提高喷嘴的加热温度,以提高熔体流动性。高的充模剪切速率会引起摩擦热的生成和熔体黏度的下降,但剪切速率超过了允许值,超量的摩擦会损害塑料材料,使注塑件的力学和光学性能下降。因此,流变学以此条件来决定浇口的最小直径。

图5-26 塑料熔体体积流量为0.5~15cm3/s时直接浇口直径设计图

图5-27 塑料熔体体积流量为20~1000cm3/s时直接浇口直径设计图

浇口的最大直径决定着热力闭合的实现。如果浇口过大,并且过长,注塑件已经冷却,浇口里物料不能闭合,就只能延长冷却时间。

热力闭合的浇口处于注射模冷热交换剧烈的界面上。浇口必须在冷却时间的终点形成足以封口的塑料膜。定模的冷却效率与冷却管道表面积和布置位置、冷却液的温度和流量等因素有关。热力闭合失败,常由于模具冷却系统设计不当,也可能是因为在注射加工时冷却水供给不足。

喷嘴加热要着重控制浇口区的温度,使浇口里熔料在冷却时间内不至于过度冷却并固化。它取决于熔体温度、冷却时间和冷却效率。

表5-7 塑料性能、制品特性和加工工艺对浇口的影响

塑料从喷嘴流道注入窄小浇口通道,具有很高的剪切速率,因此有颇大的压力损失。过小的浇口直径和过长的浇口会有超常的压力损失,经几十个大气压的压力消耗后,料流就会压力不足,使其后的型腔充填成问题。直接浇口的压降较小,一般应限制在1MPa,即十个大气压左右。例如,图5-10所示的有导流梭的直接浇口,增大直接浇口会导致输送熔体的压力损失,失去直接浇口结构简单的优点。

模具生产企业选定浇口要慎重。浇口直径的选定过程与喷嘴类型有关。热流道专业公司供应的整体式喷嘴已经有了浇口,置换和修整浇口很不方便。热流道专业公司供应部分式喷嘴时,喷嘴上没有浇口,由模具生产企业设计和制造浇口套零件,密配在喷嘴上,此时要尊重热流道供应商的浇口设计的建议。热流道专业公司侧重于提供浇口的最小直径,着眼于塑料的流动性能,而模具的设计者着重于浇口的平均直径,更注意制品的壁厚和审美要求。由于浇口直径选择优化的复杂性,停产拆卸模具再修正浇口有时是难免的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。