单点注射的主流道单喷嘴适用于单型腔的注射模,有直接浇口、针阀浇口和针尖浇口单喷嘴的标准系列产品。它有50~800mm的喷嘴长度适应各种注射模结构的需要。由于没有流道板,热流道系统成本较低。

1.直接浇口的主流道喷嘴系列标准规格

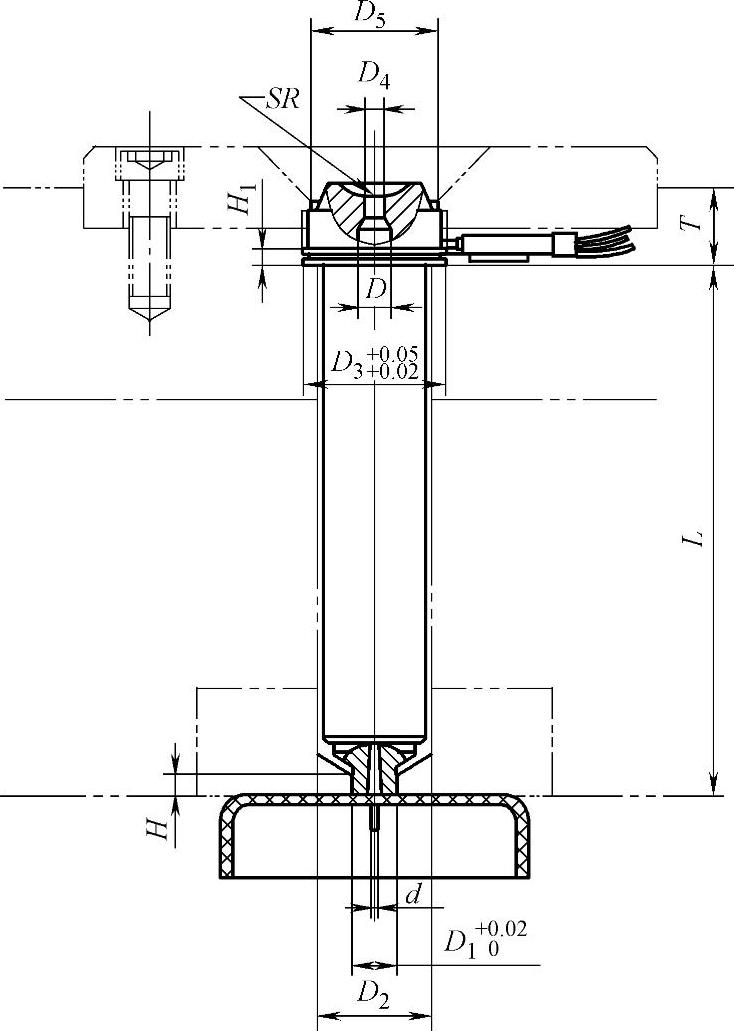

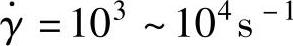

直接浇口的主流道单喷嘴如图5-6所示,浇口有锥度,便于脱出又长又粗的料柄。它能注射大型深腔的厚壁壳体、盆和桶之类。主流道喷嘴通道中,熔体传输的压力损失较小,又没有分流道,可注射长流程比的壳体,而且此种单个中央的正面浇口成型的壳体取向良好,又无熔合缝。

这种喷嘴有粗大的料柄,且根部有气泡和凹陷,需要机械切割去除,还会留下很大的疤痕。由于浇口根部粗大,还需延长冷却时间和注射周期,故在成型平板制品时易产生扭转状的翘曲变形。

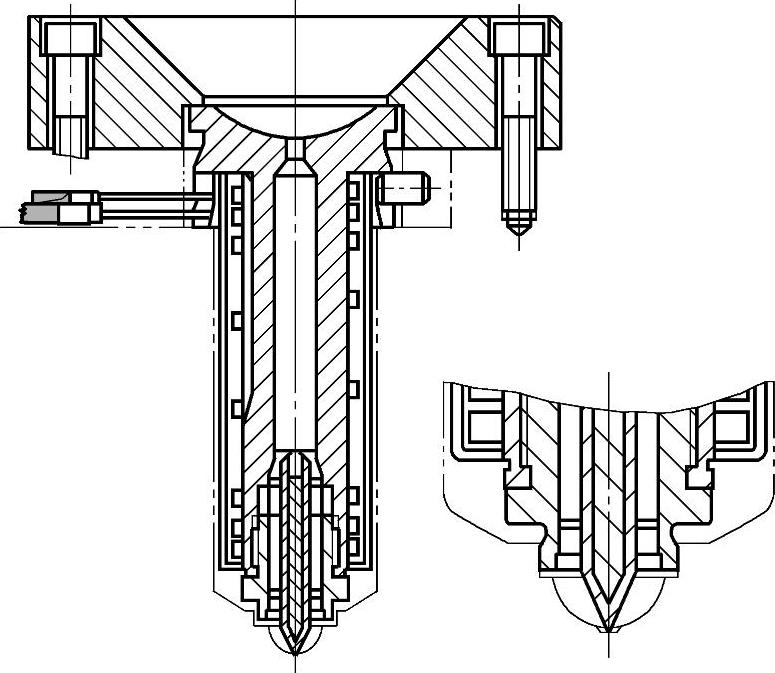

为了避免塑件表面有过大的痕迹,往往将注塑壳体倒置(见图5-6),从壳体的里侧注射成型,由于型芯和脱模机构在定模一侧,主流道很长,更需要使用主流道单喷嘴。又如叠式热流道注射模具,主流道要深入到注射模中央,为避免在主流道中有过大的压力损失也要用主流道喷嘴。总之,在主流道过长时,应考虑使用主流道喷嘴。如图5-7所示的单喷嘴允许采用较大流量和较长单喷嘴,并有两个加热器。相反,若主流道较短,则可利用注射机喷嘴和热流道板的热传导,就可以不加热,做成绝热的主流道喷嘴,如对于熔料温度较宽的PE,注射周期低于15s,可制成绝热主流道喷嘴。

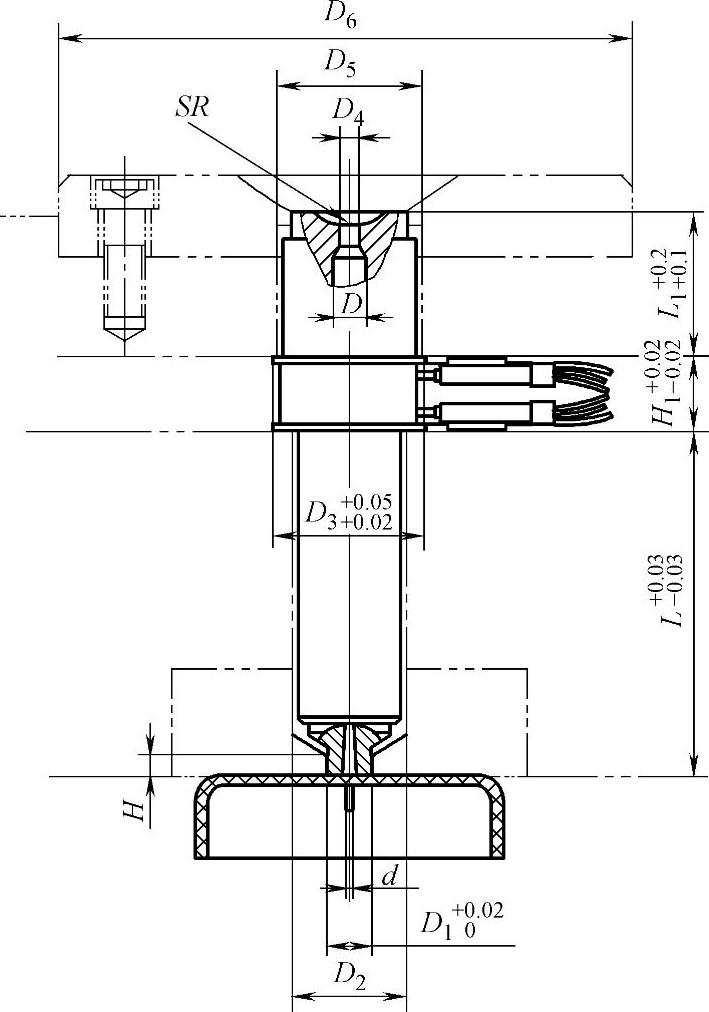

图5-7所示的直接浇口的主流道单喷嘴,标准系列浇口小端直径为0.6~5.0mm,流道直径为4.0~20mm。表5-1列出了部分热流道器械企业制订的直接浇口的主流道喷嘴系列标准规格(相关尺寸见图5-7)。浇口直径和流道直径需按塑料熔体的注射量和黏度选定。开放式喷嘴容易清洗,不易堵塞,推荐用来加工回头料、高黏度熔料及高充填填料的塑料。使用此种喷嘴时要减小注射压力,控制浇口区温度,以防止流涎和拉丝。较大的喷嘴头外径D1和较长的喷头H(见图5-7)可以使喷嘴有较大的冷却面积,适用于慢结晶的塑料和无定形塑料。在浇口区域,利用灌入模具的低温水加强冷却。反之,较小的喷嘴头有利于保温和保压,适用于快结晶型的PA、POM和PET塑料。

图5-6 直接浇口的主流道喷嘴

图5-7 直接浇口的主流道喷嘴

表5-1 直接浇口的主流道喷嘴系列标准规格 (单位:mm)

2.主流道喷嘴与注射机喷嘴的匹配

主流道喷嘴的入口要准确地安装在模具上。如图5-7所示,单喷嘴与定位环以直径D6高精度定位在注射机的固定板。单喷嘴被定位环与模板可靠地压紧在模具上。它们应有足够高的形位精度。定位环常用四个M6螺钉或更强的螺钉连接固定,以抵御喷嘴浇口端面的高压反力。喷嘴座以直径D3与模板孔定位,仅以2mm圆周凸棱与模板接触密配,可减少热传导面积。喷嘴壳体插入模具直径D2开孔,建立单向1~2mm的绝热空气隙。配合公差中需考虑膨胀因素。

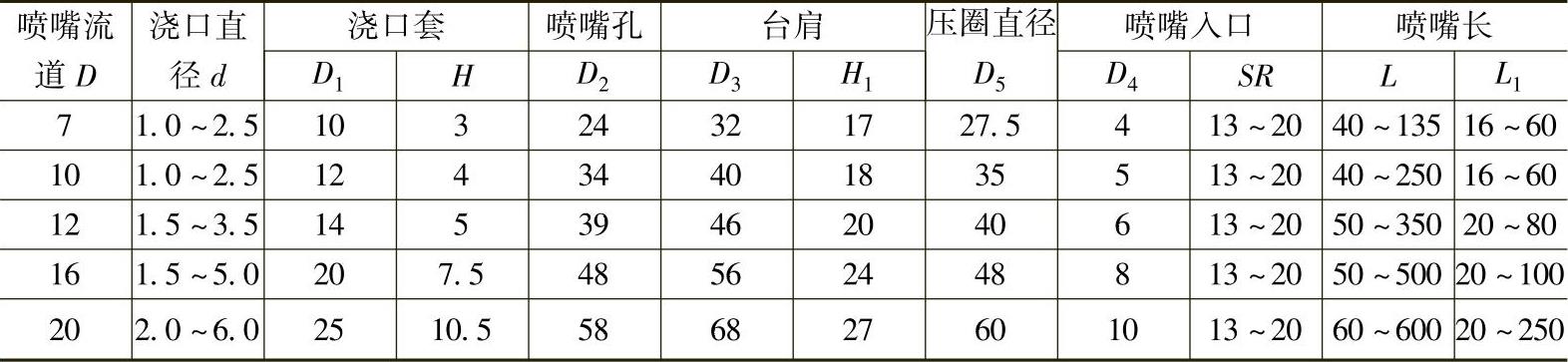

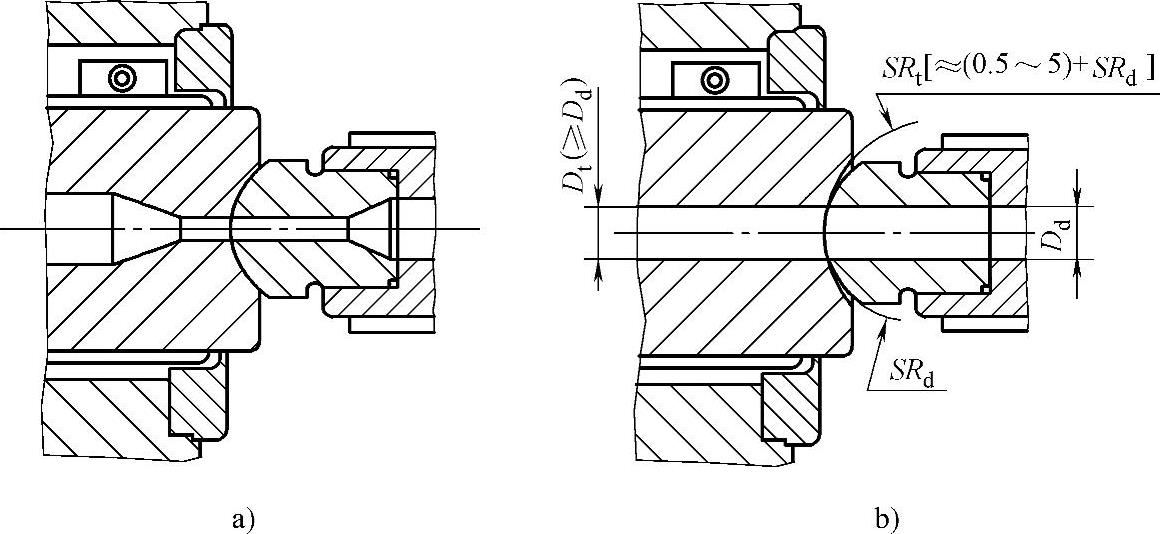

主流道单喷嘴的入口要与注射机的喷嘴匹配,如图5-8所示。主流道入口直径Dt理应等于且对准注射机喷嘴的孔径Dd,考虑到各种误差存在,为保证两者对准,主流道入口直径Dt一般比喷嘴孔径Dd要大0.5~1.0mm。又为了保证主流道喷嘴的凹坑球面,与注射机喷嘴球头贴合好,防止熔料反喷泄漏,凹坑球半径SRt必须大于球头半径SRd,应有0.5~5mm之差。如图5-8a所示,主流道的入口通道由小到大,锥孔可以有20°左右锥角,并避免通道突变。这样的结构在注射机喷嘴后退时,主流道中的熔料不容易流涎。

图5-8 主流道喷嘴与注射机喷嘴的匹配

a)小直径主流道入口 b)主流道喷嘴入口与注射机喷嘴

标准的注射机喷嘴在注射冷流道模具时常用小口径的喷嘴,采用主流道喷嘴后,有较大的喷嘴流道和较大的入口口径。注射机要改用大口径的喷嘴,而且注射机喷嘴在生产加工时固定在模具主流道喷嘴上,并不退回,避免了注射机喷嘴口的冷料进入热流道系统,还可防止堵塞下游喷嘴的浇口。

在注射机的强大的液压驱动下,淬硬的喷嘴球头挤压模具上的单喷嘴。要求接触零件用高碳合金钢制造,热处理后硬度达到50HRC以上。

客户会要求在这种热流道系统的主流道喷嘴里安装过滤网,以防止下游喷嘴的小浇口被机械杂质堵塞。这对使用回头料的注射生产很有必要。这种过滤网圆筒必须有大于125mm2的有效面积。装有过滤网后,主流道中熔体流动压力损失要增加30%以上。

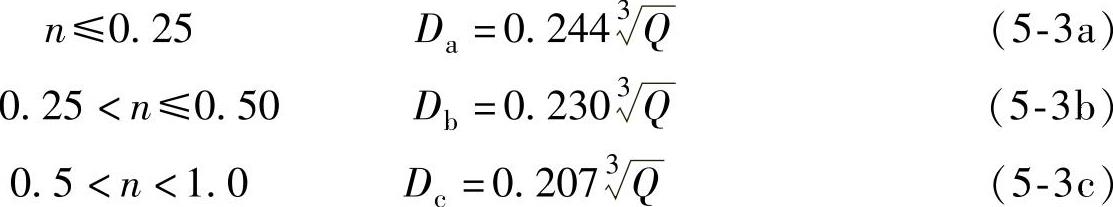

3.单喷嘴流道直径

流道直径是单喷嘴的主要参数,它主要取决于射入的体积流量Q,还与塑料熔体的流动性能有关。据统计,单喷嘴流道内流动熔体应具有剪切速率

,对应有4~20mm的标准系列的直径。由第3章的式(3-21),喷嘴内流道直径计算式可演化为

,对应有4~20mm的标准系列的直径。由第3章的式(3-21),喷嘴内流道直径计算式可演化为

式中 Q——塑料熔体流经单喷嘴流道的体积流量(cm3/s);

n——剪切速率 范围内塑料熔体的流动指数,参见表3-1或表3-2;

范围内塑料熔体的流动指数,参见表3-1或表3-2;

——塑料熔体流经单喷嘴流道的合理剪切速率(s-1),常以1400s-1左右代入。

——塑料熔体流经单喷嘴流道的合理剪切速率(s-1),常以1400s-1左右代入。

将剪切速率 代入式(5-1),又令熔体系数

代入式(5-1),又令熔体系数 ,可得单喷嘴内流道直径D(cm)的计算式为

,可得单喷嘴内流道直径D(cm)的计算式为

(https://www.xing528.com)

(https://www.xing528.com)

为简化计算过程,在塑料熔体的剪切速率 范围内,对于n≤0.25近似取n=0.2,计算得Na=2.0;对于0.25<n≤0.50近似取n=0.35,计算得Nb=1.8;对于0.5<n<1.0近似取n=0.65,计算得Nc=1.7。由此,在三个流动指数n区间内,有

范围内,对于n≤0.25近似取n=0.2,计算得Na=2.0;对于0.25<n≤0.50近似取n=0.35,计算得Nb=1.8;对于0.5<n<1.0近似取n=0.65,计算得Nc=1.7。由此,在三个流动指数n区间内,有

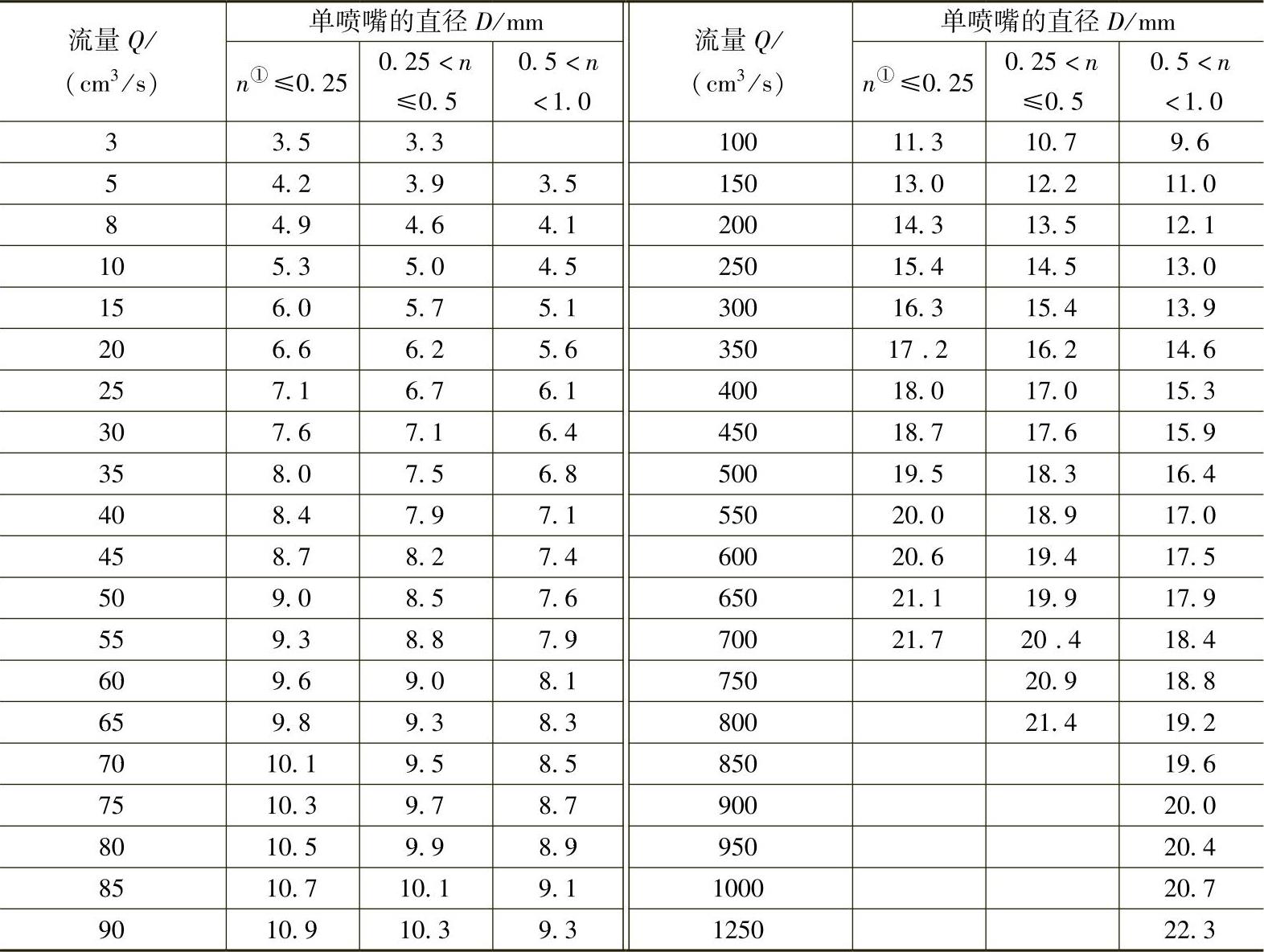

将式(5-2)和式(5-3)的计算结果构成表5-2,可为选用单喷嘴的通道直径提供方便。喷嘴通道直径一般不超过20mm。塑料的导热性能差,过大的传热厚度让加热器的温度控制不可靠。当直径超过18mm时,要获知塑料熔体的稠度K′和流动指数n,以喷嘴长度预测压力损失。还要考虑调整熔体温度、注射机的注射速度和压力。由表5-2可知,主流道单喷嘴能输出的体积流量范围为300~1000cm3/s。开放式浇口的单喷嘴的体积流量范围为300~500cm3/s。大流量的单喷嘴应该用针阀式的浇口。

式(5-1)和表5-2中塑料熔体的体积流量Q(cm3/s)应该是注射模的型腔体积V(cm3)除以注射充模时间t(s)。利用现代计算机三维造型,能很方便地查询到体积V。如果客户告知注射质量的克数,应以该材料熔体密度换算成注射体积,或者用材料的固体密度换算成注射体积。因液态塑料密度比固态塑料低,故要再用密度修正系数换算。密度修正系数取0.85~0.95,无定形塑料可取0.95,结晶型塑料可取0.85。

可以根据表5-3,以注射体积V查找到注射机螺杆推进的注射时间t。表5-3给出了现代注射机必备的注射能力。注射加工时,还可以调节注射时间,快速充模或慢充填。而且,在浇注系统的各位置,注射时间是相同的。

表5-2 主流道单喷嘴的通道直径

①n—剪切速率 范围内塑料熔体的流动指数。

范围内塑料熔体的流动指数。

表5-3 注射体积V与注射时间t的关系

[例1] 以注射100g的PP为例。其密度为0.9g/cm3,体积为111cm3。在熔融状态下,结晶型的塑料密度修正系数为0.85。PP熔体的注射量为130cm3。查表5-3可知,充模时间t=1.62s。计算得体积流量Q=80.3cm3/s。查表3-2,PP在剪切速率 范围内的流动指数n=0.26。查表5-2,得主流道单喷嘴的通道直径D=9.9mm。

范围内的流动指数n=0.26。查表5-2,得主流道单喷嘴的通道直径D=9.9mm。

[例2] 倘若是100g的PC,固态密度为1.2g/cm3,体积为83cm3。无定形物料熔融态的密度修正系数为0.95,PC的注射量为87cm3。查表5-3可知,充模时间t=1.26s。计算得体积流量Q=69.0cm3/s。查表3-2,高黏度PC在剪切速率 范围内的流动指数n=0.527。查表5-2,得主流道单喷嘴的通道直径D=8.5mm。

范围内的流动指数n=0.527。查表5-2,得主流道单喷嘴的通道直径D=8.5mm。

4.单喷嘴的顶针式浇口选择

图5-2所示的后三种针尖式浇口主流道单喷嘴使用面广泛。由于存在针尖,塑料熔体在环隙截面中射入型腔,有助于防止浇口上产生拉丝。顶针将熔体引入到浇口,浇口温度容易控制,也适用于热敏性的塑料注射。这种浇口在制品上的残留料头少,且浇口越小,痕迹越小。标准系列顶针式喷嘴的浇口直径为1~3mm,有带浇口套和不带浇口套两种结构,图5-2c所示为有浇口套的整体式喷嘴。在直径为1~2mm时,对缺口敏感的无定形塑料PC、PM- MA和PS,以及高玻璃纤维含量塑料在浇口处可有清楚的分离断口,但有浇口套的压痕留在塑料上。图5-9所示为没有浇口套的针尖式主流道单喷嘴,又称为可换色喷嘴。浇口套零件由模具生产企业制造并装配。浇口形状和尺寸、浇口区域的温度控制均由热流道供应商提出建议并装配。它没有浇口套的压痕,浇口区的温度较低。它可将浇口的内室与针尖之间的间隙减小,防止塑料熔料滞留和皮层产生,以利换色,也可将浇口直径减小至0.3~1mm,减小浇口痕迹。但不适用于对剪切敏感的塑料、有阻燃剂和有机染料的塑料,以防分解。也可将浇口直径增大至2~3mm,以增大注射量。

图5-9 针尖式主流道单喷嘴

图5-2d所示喷嘴,塑料熔体从圆管的2或3个侧孔中流出,再由管端的针尖引导,从浇口环隙中注射到型腔。这种不带浇口的顶管式主流道单喷嘴,浇口由热流道制造企业提供设计,由模具生产企业在模板上加工制造。此种浇口内室应该设计成U形。在浇口室的壁面上,由初次注射生成的绝热塑料皮层能有效地保温浇口区,使此喷嘴适用于快结晶塑料,如PA、POM和PBT等,或用于300℃左右的高温注射的物料。

喷嘴浇口的针尖作用是让塑料熔体在环隙截面中射入型腔,并有利于防止浇口上产生拉丝。注射时,针尖将熔体引入到浇口,浇口温度容易控制,故也适用于热敏性的塑料注射。这种浇口在制品上的残留料头少,浇口越小,痕迹越小,但是针尖的存在,使塑料熔体经历分流并在窄环隙中流动,增加了流动阻力和压力损失,倘若有300cm3/s以上的过大注射流量或0.3m以上的过长的喷嘴,容易使熔体过热分解。标准系列针尖式喷嘴的浇口直径为1~3mm。

单喷嘴用直接浇口,浇口直径最大为5mm,体积流量限制在300~500cm3/s。用针尖式浇口,浇口直径最大为3mm,体积流量限制在60~100cm3/s。注射高黏度熔料、有添加剂或填料的塑料熔体,限制在下限流量。低黏度熔体允许有较大的流量。有关针尖式浇口见本书5.4节。

图5-10所示的有导流梭的直接浇口单喷嘴是近几年投产且已广泛应用的新型浇口。直接浇口允许注射较大的流量,但是大截面的浇口区的温度很难控制,浇口内腔的塑料熔体常被拉出长丝或流出涎滴,妨碍制品脱模,甚至破坏注射周期的循环操作。图5-10所示的单喷嘴中,浇口中央放置导流梭,能保持浇口截面处熔体的温度。浇口熔料膜的强度很低,在开模瞬时可与料头可靠断开。这种新型浇口使主流道单喷嘴的应用越来越多。

图5-10 有导流梭的直接浇口单喷嘴

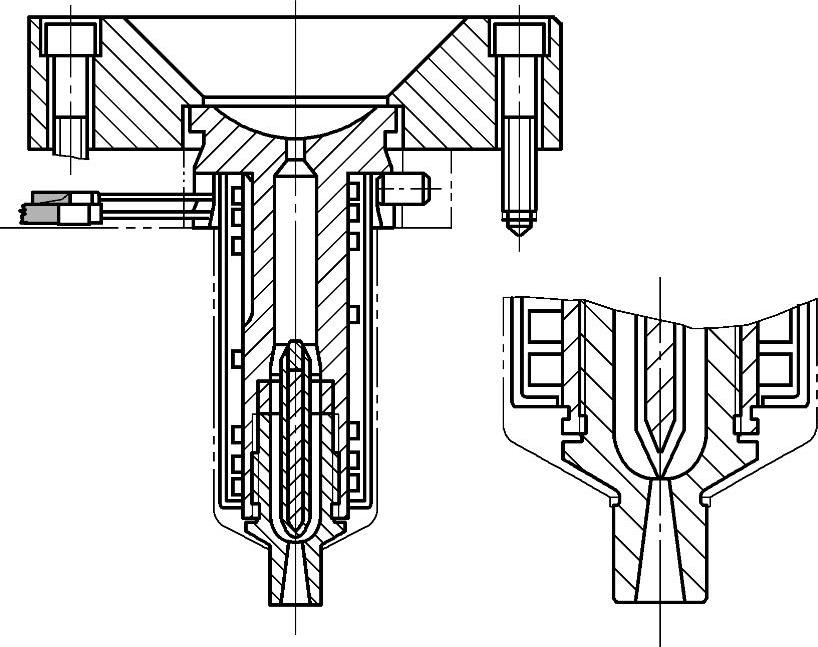

图5-11所示为主流道单喷嘴注射模塑倒置的深腔厚壁壳体。壳体倒置在模具中,直浇口料柄被机械切割。在定模上设置脱模机构使主流道很长。为避免在冷流道的浇注系统有过大的压力损失,大都采用单喷嘴4热流道浇注。在定模上用液压缸3驱动脱模是常用的简便方法。定模型腔块2在闭模注射时,液压力将它锁紧在动模型腔板上。单喷嘴在模具上占据空间少,使顶杆5布排方便。

图5-11所示单喷嘴的直接浇口在定模上,粗长的直接浇口能传递压力,更有利于保压补缩。由于浇口区温度低,故浇口料头能较快凝固。喷嘴浇口也可以是针尖式的。

图5-11 主流道单喷嘴注射模塑倒置的深腔厚壁壳体

1—动模型腔板 2—定模型腔块 3—液压缸 4—单喷嘴 5—顶杆 6—顶出固定板 7—顶出板 8—定模固定板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。