对热流道喷嘴和流道板的热膨胀应预测膨胀量,在常温下加工和装配时进行补偿,以避免热应力损伤零件,防止流道板过量变形产生泄漏熔体,防止喷嘴头的浇口痕迹过大。喷嘴热补偿将在本书第5章和第6章中详细讨论。

1.热流道的热补偿

塑料注射模的热流道结构零件在室温下装配,而流道板、喷嘴和承压圈等被固装在定模的框架里,注射加工时有热膨胀。在进行热流道系统的定位、紧固和绝热设计时,必须进行以下热补偿计算。

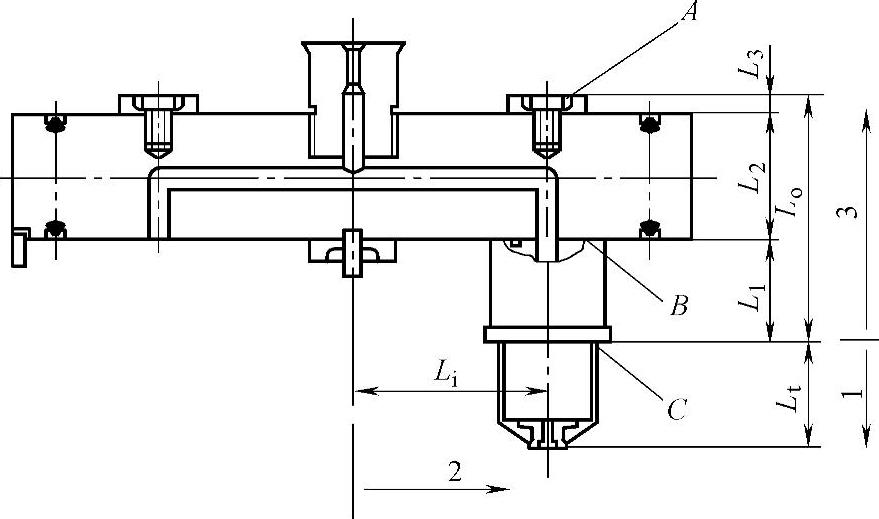

1)喷嘴的热膨胀。如图4-27所示的尺寸Lt段的热膨胀为从定模板的安装基准面C算起的喷嘴长度的热膨胀。

2)流道板的横向伸长。热流道板被销钉固定,加热后先向四周径向热伸长,如图4-27所示的尺寸Li段。

3)流道板上喷嘴轴线方向的热膨胀。如图4-27所示的尺寸Lo段热膨胀。

图4-27 室温下热流道系统的热膨胀趋势

1—喷嘴的热膨胀Lt 2—流道板横向热膨胀Li 3—喷嘴轴线方向热膨胀LoA—间隙面 B—熔料泄漏面 C—喷嘴安装台肩

2.流道板的横向热补偿

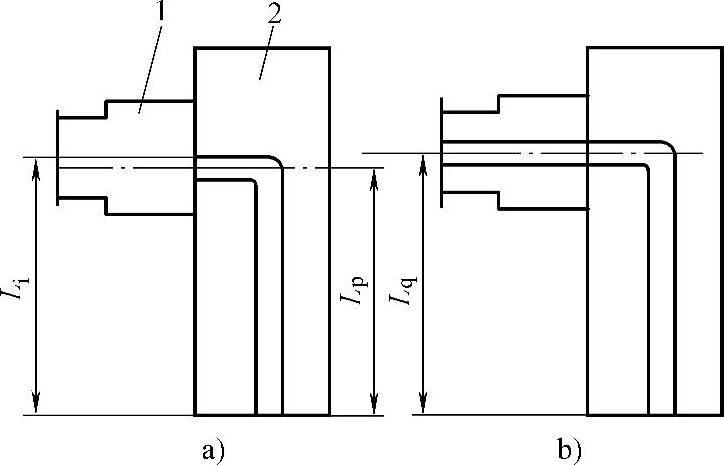

如图4-28所示,在室温下流道板上流道出口位置的尺寸为Lp,工作温度下流道板上流道出口位置的尺寸为Lq,有

Lq=Lp[1+αFe(Tf-Tr)] (4-22)

Lq=Li[1+αFe(Tm-Tr)] (4-23)

式中 Lq——工作温度下流道板上流道出口位置的尺寸(mm);

Lp——室温下流道板上流道出口位置的尺寸(mm);

Li——室温下喷嘴注射点的位置尺寸(mm);

αFe——所用钢材的热膨胀系数(℃-1);

Tf——流道板的工作温度(℃);

Tr——室温(℃);

Tm——定模板的工作温度(℃)。

[例] 对某注射40%玻璃纤维增强PPS的热流道模具(见图4-28)进行热补偿计算。已知设计图样上Li=270mm;流道板用40Cr13制造,在20~400℃时αFe=11.5×10-6℃-1;定模板用P20(DIN1.2316),在20~400℃时αFe=12.6×10-6℃-1;温度Tf=350℃,Tm=160℃,Tr=20℃。求室温下流道板上流道出口的位置尺寸Lp。

图4-28 流道板的横向热伸长

a)室温或装置温度 b)工作温度 1—喷嘴 2—流道板

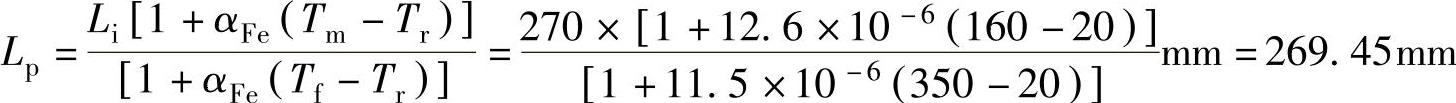

[解] 在高温工作状态下,流道板上喷嘴轴线应与定模板的喷嘴轴线重合,将式(4-22)代入式(4-23),整理后将数据代入,得室温下流道板上流道出口轴线距模具中央距离Lp为

在室温下加工定模板时,喷嘴轴线距模具中央距离应为Li=270.00mm。而室温下加工流道板,流道板上注射出口轴线距模具中央距离Lp=269.45mm。在高温下注射成型时这两条轴线重合,即Lq=270.48mm。

经计算可知,大型模具的流道板上喷嘴的横向位置会有较大的补偿量。如果是针阀式喷嘴,关系到阀针和浇口在工作温度下直线对准。

3.流道板的喷嘴轴线方向的热补偿

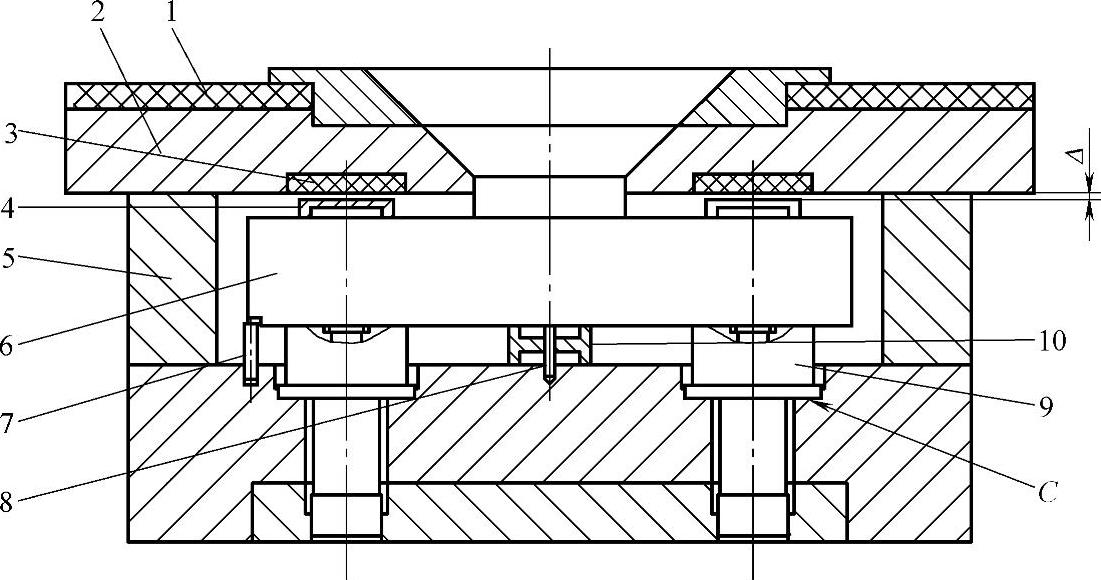

在图4-29和图4-30上,Δ为室温下承压圈与定模固定板之间的间隙。基准面C与定模固定板的距离为L0,受热伸长ΔL0,它由喷嘴的安装台肩高度L1、流道板厚度L2和承压圈厚度L3的热膨胀之和组成。L0的热伸长会顶压定模固定板,在此方向上不能产生过大的压应力,以防流道板受压变形及把固定板压坏,在流道板与喷嘴配合面上产生塑料熔料的泄漏。

喷嘴台肩高度为L1±0.01mm,流道板厚度为L2±0.01mm,承压圈作为调节补偿量的修正零件,保证承压圈与定模固定板之间的间隙Δ。(https://www.xing528.com)

图4-29 流道板的热补偿结构

1—绝热板 2—定模固定板 3—嵌件 4—承压圈 5—垫块 6—流道板 7—止转销 8—定位销 9—分喷嘴 10—支承垫 Δ—室温下承压圈与定模固定板之间的应留间隙 C—分喷嘴定位基准面

流道板系统在喷嘴轴线方向上的零部件有喷嘴、流道板和承压圈,如图4-29所示。其中承压圈受热膨胀产生压力,又起绝热作用,常用不锈钢制造,硬度约为52HRC,热导率为16~26W/(m·℃)。也有用钛合金或陶瓷材料的,钛合金的压缩强度为1000MPa,热导率为7W/(m·℃);陶瓷烧结材料的压缩强度为2100MPa,热导率为2W/(m·℃)以下。为达到较好的绝热效果,需减小承压圈与定模固定板的接触面积。如果喷嘴轴线方向热伸长过大,热应力会压坏定模固定板。定模固定板应有较好的强度或用高硬度的嵌件来抵抗压应力。

若承压圈过厚(见图4-30a),与固定板之间间隙过小或在装配时已有过盈压缩量,则在注射时的热膨胀状态下,喷嘴与流道板的轴线上会产发生弯曲变形,两者的接触面上熔料易泄漏。若承压圈太薄(见图4-30b),与定模固定板之间间隙过大,则喷嘴的入口端面与流道板在注射压力下有过大间隙,高压熔体也会从此处泄漏。

为保证流道板系统安装正确,要对喷嘴轴线方向进行热补偿计算,使承压圈与固定板在装配温度下有合理的间隙。装配时要保证所有喷嘴轴向的定位支承端面C是同一平面。各个喷嘴轴线上的间隙不同或过盈不均匀,流道板会产生倾斜,喷嘴产生侧向偏移,也会造成熔体泄漏。

为计算预留间隙,在工作时流道板系统在轴线方向L0的热膨胀量为

ΔL0=αL0ΔT (4-24)

ΔT=Tf-Tm

式中 ΔL0——流道板系统喷嘴轴线方向的热伸长量(mm);

L0——室温下流道板系统零部件在轴线方向的总长度(mm)。

Tf——流道板的工作温度(℃);

Tm——定模板的工作温度(℃)。

流道板系统零部件热膨胀产生的热应力为

σ=ΔL0E/L0 (4-25)

将式(4-24)代入式(4-25),有

σ=αEΔT (4-26)

其中,E是系统零件的弹性模量,对于钢材取2.1×105MPa。计算所得的热应力σ应小于定模固定板接触面上的许用压应力[σ]p。由于系统的喷嘴、流道板和承压圈等零部件有不同的形状和截面积,各种材料的弹性模量和线膨胀系数不同,需要将这些零部件串联起来计算,故用有限元的数值分析方法,支承圈与固定板之间预留间隙的精确计算是比较困难的。

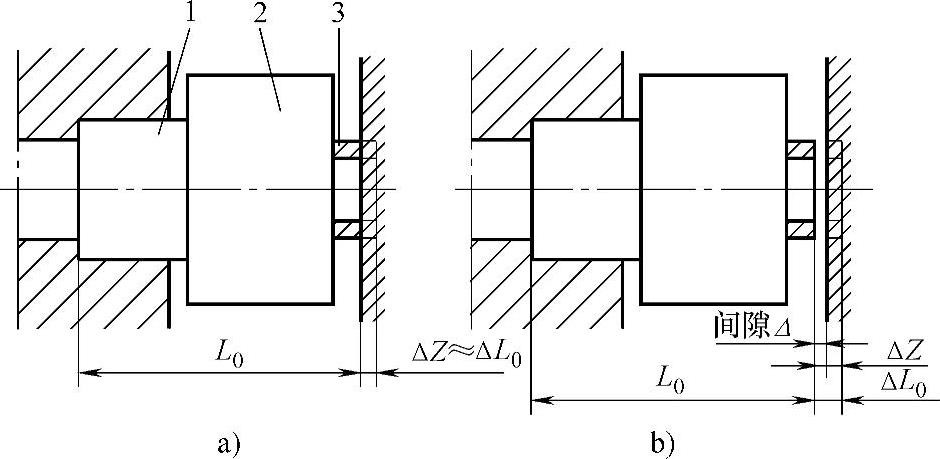

图4-30 热流道系统喷嘴轴线方向的热伸长

a)Δ=0 b)Δ>0 1—喷嘴 2—流道板 3—承压圈

[例] 对注射PC物料的热流道模具喷嘴轴线方向的热补偿进行计算。流道板和喷嘴的工作温度Tf=300℃,定模板温度Tm=90℃。见图4-29和图4-30,喷嘴座高L1=35mm,流道板厚L2=55mm,承压圈厚L3=10mm。

[解] 1)流道板系统零部件轴向热膨胀后,热应力作用在模具固定板上。线膨胀系数取流道板和喷嘴材料的中间值α=12×10-6℃-1。由式(4-26),有

σ=αE(Tf-Tm)=12×10-6×2.1×105×(300-90)MPa=529MPa

2)固定板材料的屈服应力σy=800MPa,取安全系数n=2,得许用压应力为

[σ]p=σy/n=800MPa/2=400MPa<σ=529MPa

3)喷嘴轴线方向总长L0及热膨胀伸长量的计算ΔL0:

L0=L1+L2+L3=35mm+55mm+10mm=100mm

ΔL0=αL0ΔT=12×10-6×100×(300-90)mm=0.25mm

热流道系统在安装时,注射点的轴线方向应留有间隙量Δ。当间隙Δ=0,ΔZ=ΔL0=0.25mm时,[σ]p小于热应力σ,会损伤定模固定板的接触表面。大型流道板和高温熔融塑料注射时,热膨胀伸长量ΔL0应被仔细计算。间隙Δ应小于ΔZ,要保证有一定的弹性压力。热流道注射模装配的经验是,间隙Δ大致是膨胀伸长量ΔL0的1/2,而且,对于多喷嘴热流道系统,保证各注射点的间隙量一致很重要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。