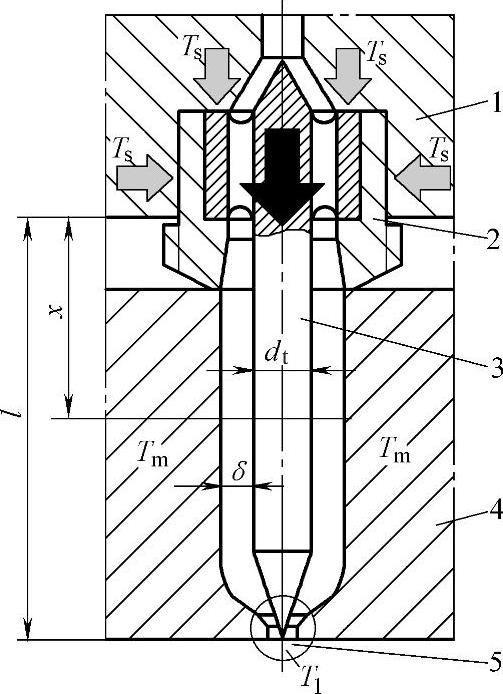

如图4-10所示,热流道的热量通过铍青铜制造的导流梭传递到喷嘴的浇口。这种喷嘴不用线圈加热,结构简单(见图4-10)。需要预测浇口区的温度,以保证在注射压力和热力下启闭浇口。传热喷嘴是节能的低成本热流道系统中值得一提的装置。

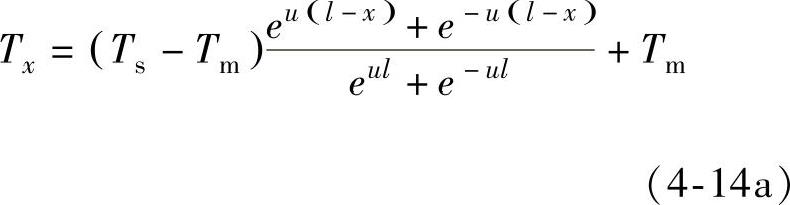

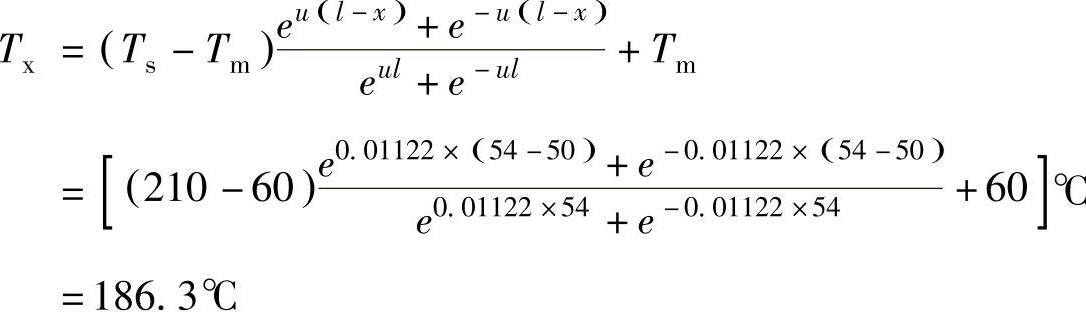

如图4-10所示,热量从流道板传递到导流梭,又通过导流梭传热至浇口。距流道板底为x的截面位置的温度分布由式(4-14a)计算:

式中 Tx——考察位置x处的温度(℃);

Ts——流道板温度(℃);

Tm——模具温度(℃);

l——导流梭长度(mm);

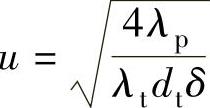

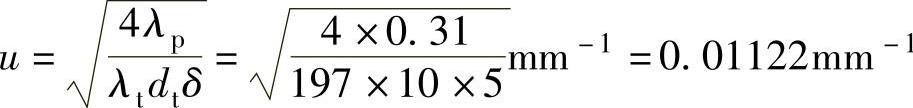

u——喷嘴轴线上热传导计算系数(mm-1), ,其中λp为塑料熔料的热导率[W/(m·K)],λt为导流梭材料的热导率[W/(m·K)],dt为导流梭直径(mm),δ为喷嘴环隙流道的单向间隙(mm)。

,其中λp为塑料熔料的热导率[W/(m·K)],λt为导流梭材料的热导率[W/(m·K)],dt为导流梭直径(mm),δ为喷嘴环隙流道的单向间隙(mm)。

图4-10 热传导喷嘴的热量传递和温度梯度

1—流道板 2—衬套 3—导流梭 4—定模板 5—浇口

对照图4-11,导流梭长l=54mm,直径dt=10mm,环隙流道的单向间隙δ=5mm,塑料熔料的热导率λp=0.31W/(m·K),铍青铜导流梭的热导率λt=197W/(m·K)。求得喷嘴轴线上热传导计算系数为

图4-11上的流道板温度Ts=210℃,模具温度Tm=60℃,代入式(4-14a)预测浇口区位置x=50mm的温度,有

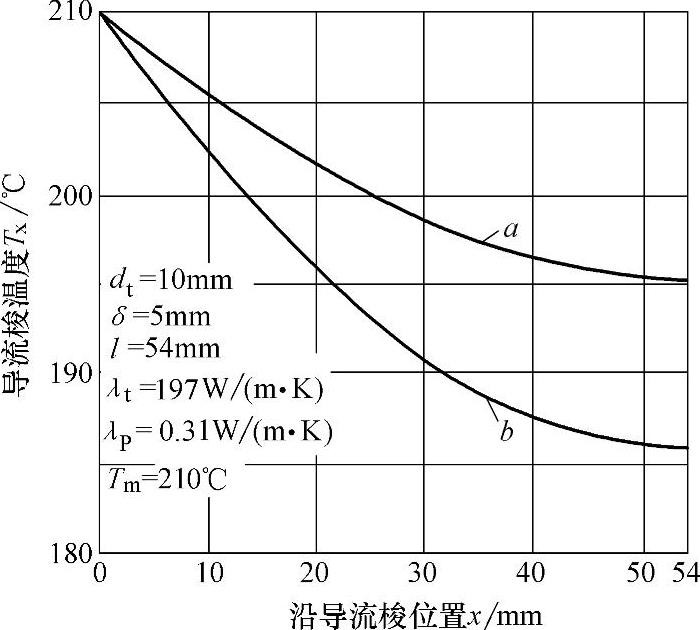

图4-11所示为在两种模具温度下,流道板温度Ts沿铍青铜CuCoBe导流棱热传导下的温度分布Tx。图4-12所示为流道板温度Ts沿纯铜导流棱热传导下的温度分布Tx。从图4-11和图4-12可知,流道板间接加热的喷嘴的设计要点如下:

1)导流梭的长度l应尽可能短些。通过温度的预测计算,保证浇口区正常的热力闭合。

2)导流梭的直径dt和塑料熔体宽度d的乘积要尽可能大些。

3)纯铜导流梭的热传导性能比铍青铜好。它们的压缩强度差,要用钢衬套承压。

4)纯铜或铍青铜导流梭表面必须化学镀镍或沉积氮化钛。对PP和POM塑料,更要保护整个导流梭,防止化学反应。

图4-11 流道板温度Ts沿铍青铜CuCoBe导流棱热传导下的温度分布Tx

a—模具温度Tm=120℃ b—模具温度Tm=60℃(https://www.xing528.com)

图4-12 流道板温度Ts沿纯铜导流棱热传导下的温度分布Tx

a—模具温度Tm=120℃ b—模具温度Tm=60℃

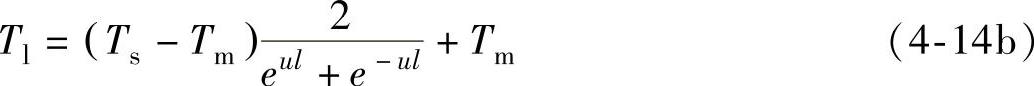

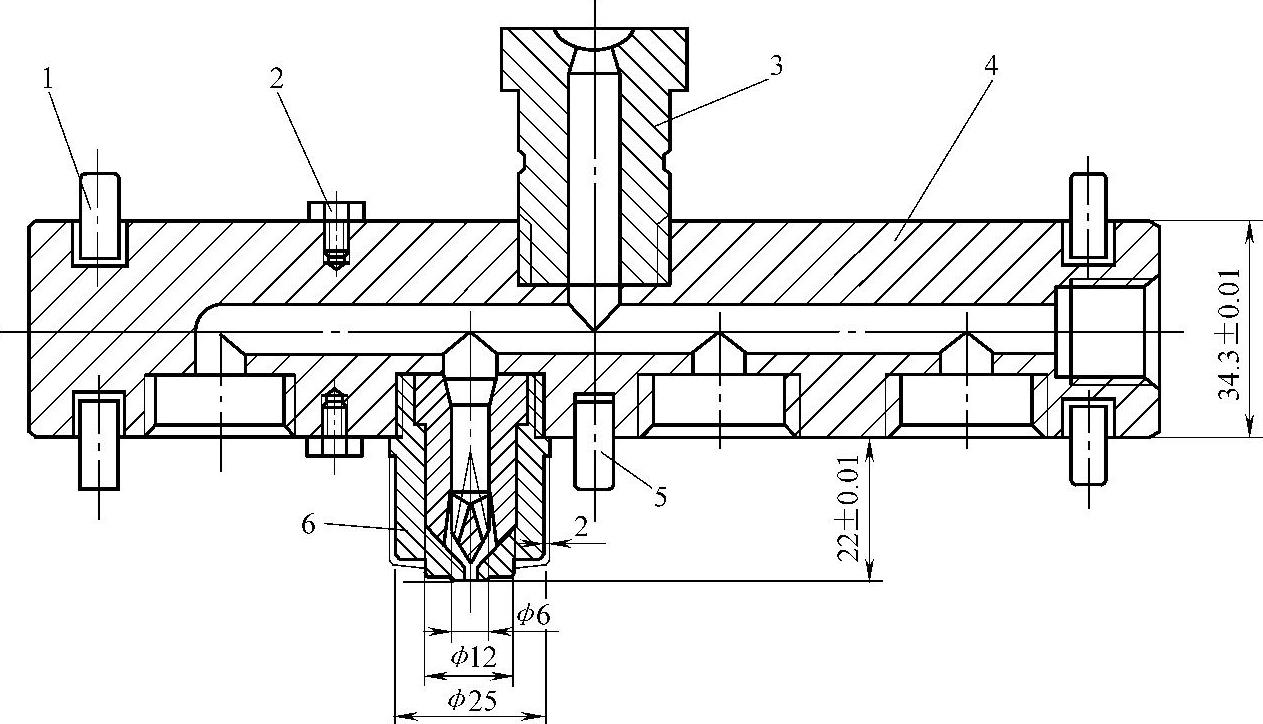

图4-13所示的侧孔针尖的热传导喷嘴用于一模四喷嘴的热流道系统,结构简单且节能。塑料熔体从喷嘴中央管道输送。喷嘴芯管用铍青铜制造。喷嘴外壳有空气绝热层,改善了热平衡。参照式(4-14a),当x=l时,浇口区温度为

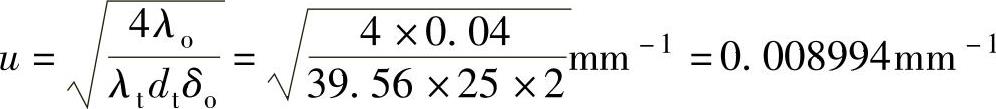

式中,Ts、Tm、λp和l含义同前,其中喷嘴轴线上热传导计算系数对于图4-13有新含义,即

式中 λo——空气的热导率[0.04W/(m·K)];

dt——喷嘴柱芯直径(mm);

δo——空气隙的厚度,mm;

λt——喷嘴并连材料钢套、铍青铜管和塑料柱的复合热导率[W/(m·K)],λt=λ1φ1+λ2φ2+λ3φ3,其中λ1为钢的热导率[H13的热导率为26W/(m·K)],λ2为铜的热导率[CuBe的热导率为113W/(m·K)、CuCoBe的热导率为197W/(m·K)、纯铜的热导率为397W/(m·K)],λ3为塑料熔体的热导率[POM的热导率为0.31W/(m·K)、PP的热导率为0.2W/(m·K)],φ1、φ2、φ3为钢套、铍青铜管和塑料柱的体积分数。

根据图4-13所示的针尖热传导喷嘴的各层直径、传热方向的截面积分数、钢套的体积分数φ1=0.7696、铍青铜管的体积分数φ2=0.1728、塑料柱的体积分数φ3=0.0576,可得并连钢套、铍青铜管和塑料柱的复合热导率

λt=λ1φ1+λ2φ2+λ3φ3=[26×0.7696+113×0.1728+0.31×0.0576]W/(m·K)=39.56W/(m·K)

将其代入喷嘴轴线上热传导计算系数公式,得

将流道板温度Ts=210℃、模具温度Tm=60℃、喷嘴长l=22mm及喷嘴轴线上热传导计算系数u=0.008994mm-1代入式(4-14b),可得浇口区温度Tl=207℃。

根据以上计算,可以看出,传导加热的喷嘴设计原则如下:

1)喷嘴长l应该尽可能短些。

2)喷嘴轴线上热传导计算系数u应该尽可能小些。空气热导率[λo=0.04W/(m·K)]对模具温度绝热作用明显。复合热导率λt应大些。使用热导率大的材料,传热面积要大。

图4-13 导热喷嘴和流道板

1—止转销 2—承压圈 3—主流道喷嘴 4—流道板 5—中心定位销 6—侧孔针尖喷嘴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。