注射流动的塑料熔体黏度受物理状态的影响很大,不但是温度和压力条件的函数,而且还与剪切速率有关。聚合物的分子参数中,相对分子质量对熔体黏度的影响明显,而相对分子质量分布、分子链的支化程度和添加剂对熔体的流动性影响也不可忽视。

1.剪切速率的影响

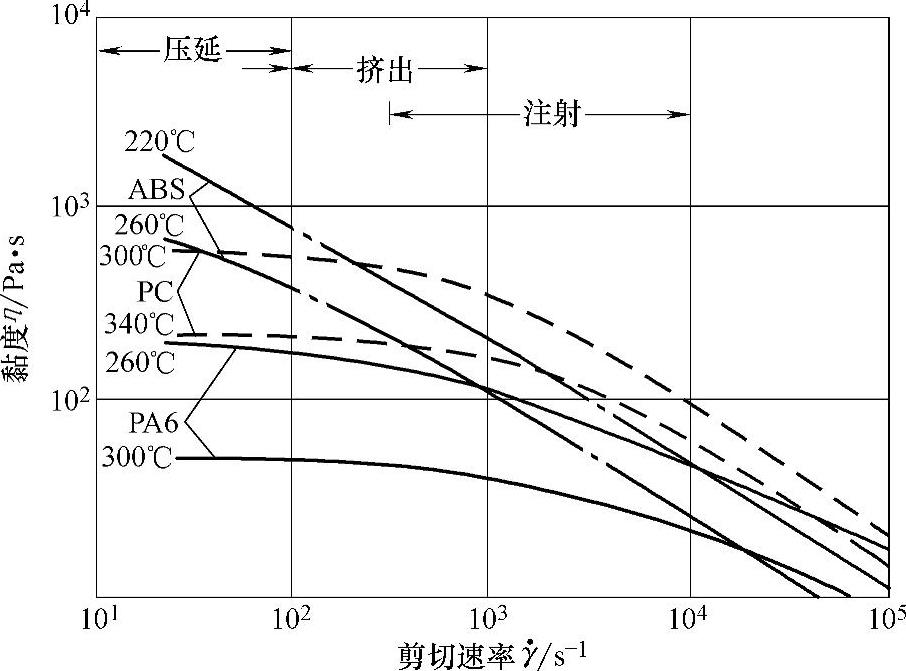

聚合物熔体的显著特征是具有非牛顿行为,其黏度随剪切速率的增加而下降。高剪切速率下的熔体黏度比低剪切速率下的黏度小几个数量级。不同聚合物熔体在流动过程中随剪切速率增加,表观黏度下降,如图3-14所示。

黏度对剪切速率的依赖性在不同的聚合物中有明显区别。表3-3为国产几种聚合物熔体在103~104s-1剪切速率时的流动指数n。指数n越小,非牛顿性越明显。根据n的大小,敏感性较明显的有LDPE、PP、PS、HIPS、ABS、PMMA和POM,它们的黏度会有大于10倍的变化;HDPE、PA1010和PBT的敏感性一般;PC、PA6和PA66在剪切速率范围内,黏度只有少量变化。

对剪切速率敏感的塑料熔体,应采用点浇口和较小的浇口直径,熔料以104s-1左右的高剪切速率及低黏度注入型腔。相反,对剪切速率不敏感的塑料不能发挥点浇口改善流动性的优势。

流道截面的直径偏大,在输送塑料熔体时剪切速率过小,流动熔料黏度增大,都不利于压力传递。因此,必须以合理的剪切速率设计计算流道的直径。对热敏性的物料,即使温度得到控制,如果热流道通道占有的体积过大,聚合物和一些添加剂也会因加热时间过长而分解变质。

图3-14 几种聚合物的表观黏度与剪切速率的关系

1—ABS(210℃) 2—聚砜(310℃) 3—聚碳酸酯(270℃) 4—聚甲基丙烯酸甲酯(200℃)5—软聚氯乙烯(170℃) 6—聚酰胺1010(230℃) 7—聚对苯二甲酸乙二醇酯(270℃) 8—聚丙烯(180℃,MFR=2.61) 9—聚苯乙烯(190℃) 10—低密度聚乙烯(150℃,MFR=6.58)

表3-3 国产几种聚合物熔体在103~104s-1剪切速率时的流动指数n

了解聚合物熔体黏度对剪切速率的依赖性,对掌控注射加工有重大意义,现代的低温高压高速注射成型薄壁注塑件,就是充分发挥塑料熔体的剪切变稀的性能。

2.温度的影响

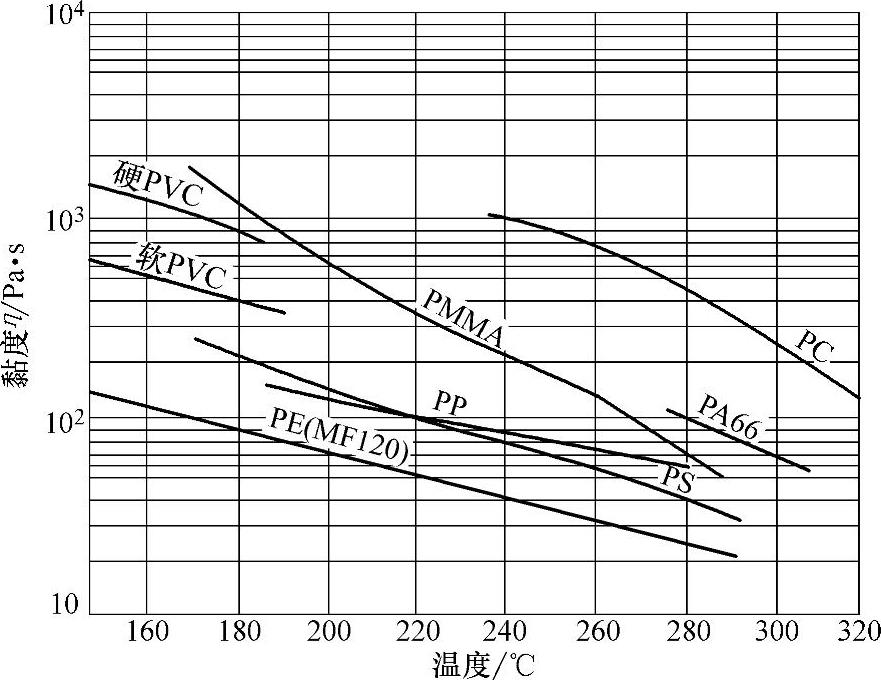

控制注射温度是调节塑料熔体流动性的重要手段。随着温度升高,聚合物分子间的相互作用力减弱,黏度下降。但是,各种聚合物熔体对温度的敏感性有所不同。

活化能是高分子链流动时用于克服分子间作用力,以便更换位置所需的能量,也就是每个运动单元流动时所需要的能量,故活化能越大,黏度对温度越敏感,温度越高,黏度下降越明显。对于活化能较小的聚合物,如PE和POM等,用升高温度来提高成型时的流动性效果有限,而增高温度来提高PMMA和PC等活化能较高物料的流动性是可行的。

如图3-15所示,ABS、PC和PA6各有两种温度的黏度变化曲线。在注射流动剪切速率为102~104s-1时,PC和ABS在温度升高时流动熔体的黏度下降明显,但是,PA6熔体在注射充模时升高温度,黏度下降较少。如图3-16所示,8种塑料熔体在剪切速率为1000s-1时随温度上升,黏度下降。各种塑料黏度对温度作用敏感性是不同的。从图3-16可知,对PE和PP等,用升高温度来提高注射成型时流动性的效果有限,而增高温度来提高PMMA和PC等物料的流动性是可行的。无定形塑料的熔融温度范围较宽,有升高温度降低黏度的可能。对于热敏感性PVC和POM塑料、快结晶的结晶型塑料和含有阻燃剂的塑料,熔体温度要避免接近热分解温度。

图3-15 三种塑料熔体的流动曲线

3.压力的影响

压力对热流道注射的影响是,在高压注射下,熔体黏度提高,产生了摩擦热,且压力变化影响浇口冻结。

图3-16 剪切速率为1000s-1时,8种塑料黏度与温度的关系曲线

(1)注射压力对黏度的影响 聚合物熔体是可压缩的流体。聚合物熔体在压力为1~10MPa下成型,其体积压缩量小于1%。注射加工时,螺杆推进压力可达200MPa,常见的模具型腔中熔体压力为30~50MPa,而热流道中常见的熔体压力为50~100MPa,也可能达到100~200MPa。此时有明显的体积压缩,分子间距离缩小,将导致熔体的黏度增加,流动性降低。

随着压力的提高,黏度以指数关系下降。静压力p的影响系数定义为

对于热塑性聚合物熔体,压力对黏度的影响系统平均值Γ等于0.033×10-5Pa-1(0.33MPa-1),相应的计算式为

(https://www.xing528.com)

(https://www.xing528.com)

式中 ηrp——常压下物料的黏度。

如果p=100×105Pa,则有η/ηrp=1.39,见表3-4。

表3-4 聚合物熔体的黏度与静压力p的关系

在测定恒定压力下黏度随温度的变化和恒温下黏度随压力的变化后,得知压力Δp增加与温度下降ΔT对黏度的影响是等效的。在塑料加工工程中,以此来考虑静压力对黏度的影响。

在聚合物熔体成型时,通常会遇到黏度的压力效应和温度效应同时起作用。压力和温度对黏度影响的等效关系可用换算因子(Δp/ΔT)η来处理。换算因子可以确定:与产生黏度变化所施加的压力增量相当的温度下降量。几种聚合物熔体的换算因子见表3-5。

表3-5 几种聚合物熔体的(Δp/ΔT)η换算因子

例如,高密度聚乙烯在常压和167℃下的黏度,要在100MPa压力下维持不变,由表3-5中换算因子0.42℃/MPa,知温度升高为

ΔT=0.42×(100-0.1)℃≈42℃换言之,此熔体在220℃和100MPa时的流动行为与在178℃和0.1MPa时的流动行为相同。在注射成型的高压下,黏度的提高相当于温度下降了几十度,并且还存在剪切速率对黏度的影响。在计算机对注射成型进行流动分析时,为了描述熔体黏度与剪切速率、压力和温度的函数关系,需建立起这三个参量的材料黏度方程。

(2)高压下熔体内的摩擦 每种塑料熔体流动的剪切应力都有限制。熔体过大的内摩擦使分子链断裂,将有损于注塑件的力学、电学和热性能。在热流道和喷嘴内的内摩擦结果是,塑料LDPE、HDPE、PP、PS或PU不会超过5℃,但PVC、PMMA、POM及高黏度熔料容易超过15℃,足以使塑料分解。在流道转向、间隙急速变窄时,会产生附加摩擦热。塑料熔体流经浇口时流动速度和剪切应力急剧增加,会有瞬时的温度跳升。

流道较长而直径较小时,塑料熔体将会超过允许的剪切速率和剪切应力。这时,聚合物或添加剂的结构会分解,也会使聚合物的混合物分离,或使矿物质填料与颜料脱粘。低黏度的PP、PE和PA具有较高的允许剪切应力。高黏度的PC、PSU、PPS、PVC、CA、CAB和POM在流动中内摩擦较大,剪切阻抗大。因此,塑料熔体在流道流程的压力损失较大。

(3)压力对浇口冻结的影响 在螺杆后撤塑化时,注射机喷嘴压力突然下降,主流道喷嘴内被压缩的塑料熔体会在模具入口处反喷或流涎。因此,必须关注其对加工的干扰。

在浇口冻结后,型腔内的塑料熔体开始在密闭条件下冷却降压且比热容减小。塑料冷却时收缩,存在收缩率。收缩被认为是分子运动减缓和分子间距离缩小。对于结晶型塑料,在恒定压力下,在结晶温度时大分子有序排列的结晶过程中,比热容迅速下降,有较大的收缩率。有的结晶型塑料的成型收缩率达到了2.5%,而无定形塑料的收缩率大多是0.5%~0.7%。

在保压冷却期间,少量塑料熔体流动到型腔,补偿体积的收缩,直到浇口被冻结固化。在保压压力下的压缩中,收缩率也因此补偿了一部分。这补偿的部分可达到注塑体积总量的1/4。结晶型塑料比起无定形塑料,热流道注射模的喷嘴,需更大的浇口直径。

如果浇口冻结封闭很快而过早,会使物料补偿不足或不能进行,在流程的末端会产生真空或凹陷。如果保压时间太短或保压压力不足,也会产生类似的缺陷。浇口冻结闭合太迟,保压时间过长,浇口给型腔中的熔体以超常的压缩。对无定形塑料,会对型腔过量充填,又会使塑料件内残余应力过大,容易自然开裂,而结晶型塑料因为材料收缩大,一般不会有这种现象。

塑料熔体流动时,由于聚合物分子的延伸使它们沿流动方向排列。在塑料固化时,取向被持久地保留下来。由于分子结构的原因,PS、SB、SAN、ABS、PA、POM、HDPE和PP会有较强的取向,而PMMA、CA、PVC、PC和LDPE只有很弱的取向。取向使注射件包括收缩率在内的几乎所有性能具有各向异性。

4.分子参数的影响

聚合物的分子参数中主要是相对分子质量对熔体黏度的影响明显,但相对分子质量分布、分子链的支化程度和添加剂对熔体的流动性影响也不可忽视。在聚合物的注射加工中,相对分子质量对熔体黏度有重要意义。

(1)相对分子质量 聚合物熔体的黏性流动主要是分子链之间发生的相对位移。因此相对分子质量越大,流动性越差,黏度也就越高。反之,黏度较低。例如,PE和PP等塑料的注塑级品种比挤出级的熔体黏度低,大多是由相对分子质量调节的。

聚合物熔体的流动是分子重心沿流动方向的位移。相对分子质量越大,分子链越长且包含的链段数目越多,流动位移就越困难。因此,黏度随着相对分子质量的升高而增加。研究表明,各种聚合物有一临界相对分子质量Mc。当重均相对分子质量Mw小于Mc时,聚合物熔体的零剪切黏度η0与重均相对分子质量Mw成正比。当Mw大于Mc时,η0随着Mw的增大,具有3.4的指数关系。这说明高分子链之间形成大量缠结区,大幅度地增加了黏度。此时缠结区的缠结点数目主要与重均相对分子质量大小有关。

从成型加工考虑,降低物料的相对分子质量可以改善流动性,但会影响制品的力学性能。通常,注射成型用的聚合物的相对分子质量较低,挤出成型用的聚合物的相对分子质量较高,吹塑成型容器用的相对分子质量介于两者之间。天然橡胶的相对分子质量要求控制在20万左右。合成纤维的相对分子质量为2万~10万,一般较低注射成型塑料的相对分子质量控制在合成纤维和天然橡胶之间。

(2)相对分子质量分布 在相同的平均相对分子质量条件下,相对分子质量分布宽的聚合物熔体中,一些较大的长分子链所形成的缠结点在剪切速率增大时缠结的破坏作用明显,黏度下降较分布窄的多些。

另外,相对分子质量分布宽的聚合物熔体中低相对分子质量部分的含量较多。在剪切流动中,低相对分子质量部分起到润滑增塑作用,在剪切速率提高时,黏度下降更为明显。因此,相对分子质量分布宽的聚合物熔体更便于注射模塑。但是相对分子质量分布过宽,低相对分子质量级分含量过多,会给制品的力学性能带来不良影响。

(3)支化 当相对分子质量相同时,分子链是直链型还是支链型及其支化程度对黏度也有影响。在零剪切速率下,低密度聚乙烯的黏度低于高密度聚乙烯的黏度,在注射流动的剪切速率为102~104s-1时,支链型低密度聚乙烯的黏度比直链型高密度聚乙烯的黏度低。

对于低密度聚乙烯,因为支链短,使分子链之间距离增大,故缠结点减少。在较高的剪切速率下,支化链破坏了分子链间的缠结作用,其黏度小于高密度聚乙烯的黏度。但是对于长支链,由于主链和长支链都能形成缠结点,故会使其黏度增大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。