生产前对注射成型原材料的处理,主要包括原材料质量检验、着色和预热干燥工序。

(1)原料预处理 各注塑制品生产厂的塑料原料来源不同,如生产电器电子和汽车等产品上注塑件的原料来自合成树脂厂的塑料粒子,只需处理少量的回头料。因此,原料预处理工作就是检验原材料质量。

1)检验原材料质量。根据注射成型对物料的工艺规程的要求,检验物料的含水量、外观色泽、颗粒情况和有无杂质。生产中有大量的废料要再用(称为回头料),常见的是注射时成型的浇注系统的凝料和成型时的废品。这类废塑料多按塑料的品种收集分类,污染少而便于处理。这些回头料在去除杂质、分类、洗涤和干燥后,有两种途径混入新料。回头料可以由切碎机切成碎片,也可以由粉碎机将碎片磨切成粉状,再挤出造粒。回头料只能以20%~25%(质量分数)以下的比例混入新料。高精度的塑料制品不能有回头料混入注射成型,因为聚合物经过多次加热熔化,相对平均分子量会下降,影响塑料制品的性能。

为了保证注塑件的精度和质量,保证模具设计和制造质量满足注射工艺要求,需对原材料的注射模塑成型收缩率进行检测。还要对热塑性塑料熔体流动速率进行试验,以了解塑料熔体的流动性。为了明确注射机的加热温度参数,还要测试塑料的热性能。另外,需测试和纪录原材料的某些力学性能和物理性能,以便将来与注塑制品的性能逐项比照,分析注射工艺的合理性。

2)废旧塑料的回收与利用。在塑料制品使用中产生的废料,如日常生活中的鞋类、日用品和包装物,电器电子产品的机壳,建筑物的门窗、板料管材,农业用的薄膜等,是废旧塑料回收的主要来源。它们在集中回收后,由专业厂再生利用。

对回收的废旧制品需经分类,要进行鉴别和分离。大批量废旧塑料再生利用的方法,大致有以下4种:①分类清洗后粉碎造粒,重新成型;②改性后再用,经配料充填添加剂,重新着色造粒后再成型,或者加入碳酸钙等无机填料,成型复合再生制品;③热分解化学再生,热分解废旧塑料可以生产油品、聚合物单体或化工原料;④将残留物掩埋降解。

(2)预热干燥 塑料的吸水性是个重要的性能。水是“万能的溶剂”。水解反应使许多聚合物的主链降解,促使材料的拉伸强度和刚度下降,增大了蠕变的速率。最典型的是聚酰胺的水解过程,水中的氢原子能攻击酰胺基N—H—O中的氢原子,与带负电的氢原子结合,使主链断裂,因此聚酰胺分子结构中酰胺基团密度减小,能改善吸水性能。半结晶的聚酰胺中的无定形区的水解反应更加迅速,因此聚酰胺等塑料在挤出或注射前,对物料要充分干燥。聚酯和聚氨酯也有类似的弱点。

水会影响复合塑料中颗粒填料或增强纤维与基体聚合物的结合程度。结合界面上的脱粘会导致材料的破坏。填料和玻璃纤维经混料前的偶联剂处理,可阻止水分扩散。这些偶联剂(如硅烷等)都是憎水的。纯热固性聚合物水分的吸收和扩散是很低的,但是用木粉等吸水性填料充填后,吸水量大增。

吸水会使塑料产生缓慢水解,还会使塑料件的尺寸不稳定。聚酰胺塑件在模塑后要做调湿处理。吸水塑料件的绝缘性变差,是电气零件潜在的危险。吸水量和吸水百分率是选用塑料品种的重要指标。塑料吸水性试验方法需符合国家标准GB/T1034的规定,此标准等同于ISO62和ASTMD570。测试时各种塑料试样浸入23℃的蒸馏水中24h,测得相对于原始质量的吸水百分率。

塑料制品吸水后会引起许多性能变化,如电绝缘性能降低、弹性模量减小、尺寸胀大等。聚合物分子链上含有氧、羟基、酰胺基等亲水基团的塑料,具有明显的吸水倾向。塑料中的某些添加剂对制件的吸水性也有影响。

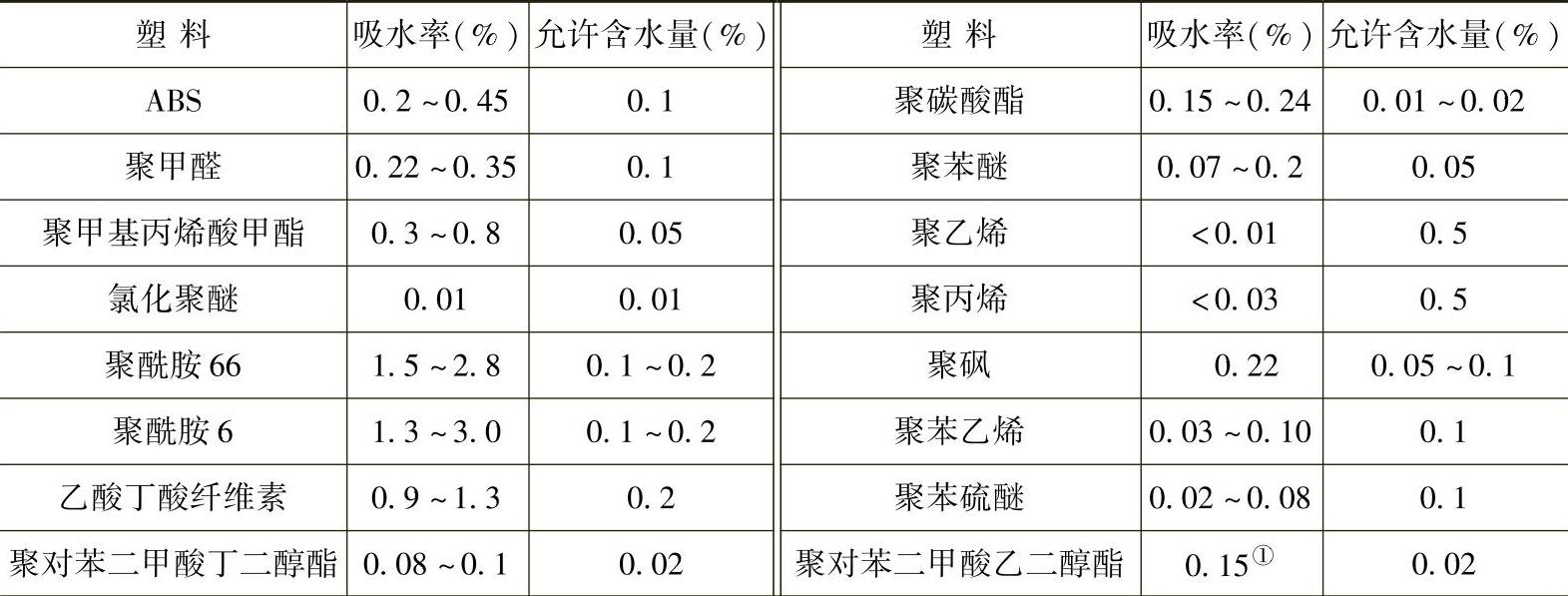

判别各种塑料试样的吸水性能,可以通过在常温实验室的平衡条件下测得吸水率。与此吸水率有关的是塑料原材料的含湿量,它取决于运输和贮存过程中从环境中吸收的水分。温度、空气相对湿度和贮存时间等决定了原材料的含湿量。表2-13中所列的塑料吸水率的下限值取自实验室的吸水性,上限值为原材料的可能含湿量。未经干燥或干燥不充分的塑料供给料,成型时会使制品出现银纹丝和气泡,也会使注塑件的力学和电性能下降。因此,应根据注射工艺允许的含水量进行预热干燥,除去物料中过多的水分及挥发物。

表2-13 部分热塑性塑料的吸水率与允许的含水量(质量分数)(https://www.xing528.com)

①0.15%是聚对苯二甲酸乙二醇酯原材料的可能含湿量,其薄膜的吸水性小于0.6%。

除了聚乙烯、聚丙烯和聚苯乙烯等不易吸湿物料,在原料包装良好时成型前不必干燥外,其他品种(如ABS、聚酰胺PA、聚碳酸酯PC和聚对苯二甲酸丁二醇酯PBT等),成型前必须进行干燥处理。有些品种的干燥要求很高,如PC和PBT注塑料的允许含水量很低。

原料的预热干燥方法很多,常见的两种方法是:对长时间高温受热易氧化的塑料,宜采用真空干燥;对大批量塑料粒子,宜用沸腾干燥机。

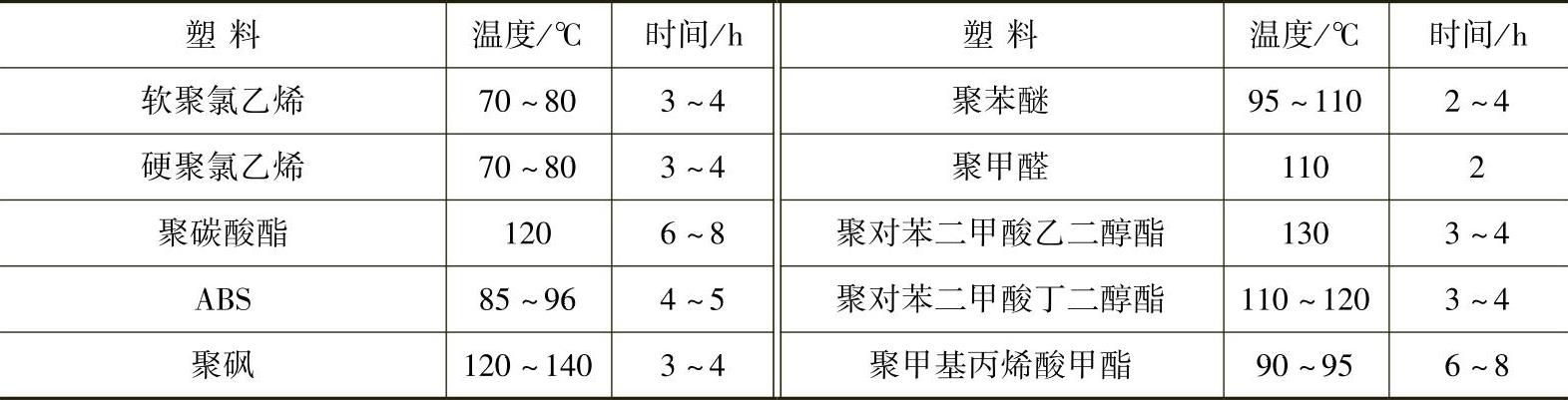

1)空气循环干燥。该方法用于多品种和小批量的注射生产。将原料放入空气循环干燥箱中,用红外线和远红外线加热塑料粒子。干燥盘上的物料厚度以18~19mm为宜,不超过30mm,以利于空气循环流通。部分热塑性塑料在空气循环干燥箱中的工艺条件见表2-14。由于塑料粒子堆砌紧密,粒子表面水分气化干燥后,粒子内的水分向表面的扩散传递速率很慢,因此干燥速率取决于粒子的堆砌厚度、粒子的形状和尺寸。这种干燥方法当缺少强气流作用时,干燥效果差,且电能消耗高,占用厂房面积大,劳动强度大。

表2-14 部分热塑性塑料在空气循环干燥箱中的工艺条件

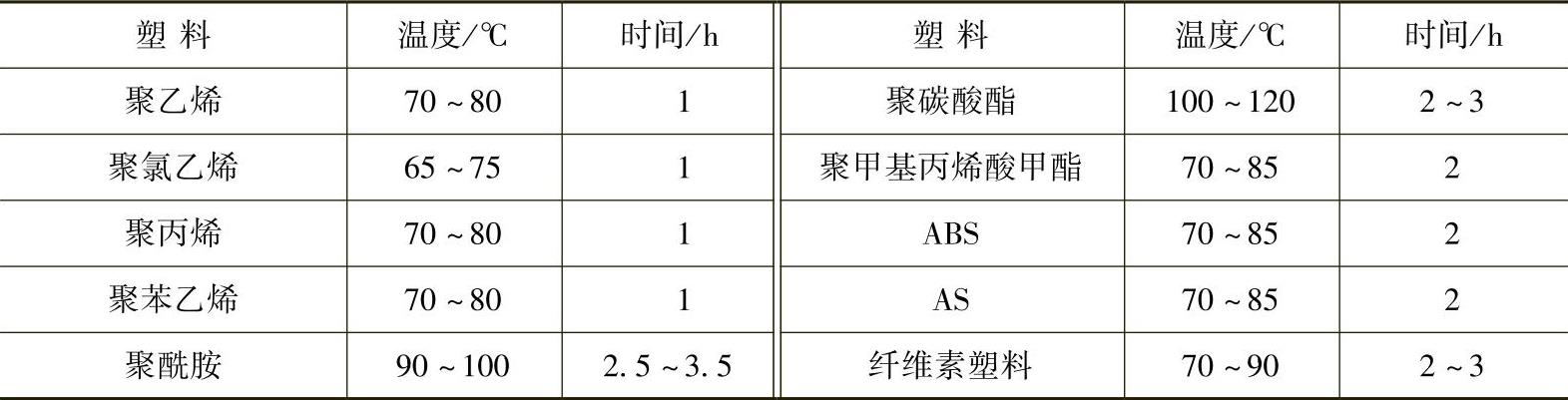

2)料斗式干燥。料斗式干燥装置用于中小型注射机,为单机的塑料粒子干燥。干燥器装在注塑装置的料斗上,输入的热空气从干燥器底部穿流贮存的塑料粒子,排出的空气经除湿加热箱,用分子筛除湿后经电加热再泵压入料斗,这样可避免干燥后的粒子重新受湿。料斗的容积和加料量要与注射机的塑化能力相互协调。部分塑料在料斗式干燥装置中的工艺条件见表2-15。

表2-15 部分塑料在料斗式干燥装置中的工艺条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。