塑料的注射成型是借助螺杆或柱塞的推力,将已塑化的热塑性塑料熔体以一定的压力和速率注入闭合的模具型腔内,经冷却固化定型后开模而获得制品。

塑料的注射成型对塑料制品的形状几乎没有复杂性限制,而且是一次注射成型,允许注射模具内有相同塑件的多个成型型腔,也允许注射模具内有不同塑件的多个成型型腔。注射成型具有中等生产率,其冷却时间由注塑件壁厚来决定。可通过增加每副模具的型腔数来提高生产率。

注射成型能模塑带有各种材质嵌件的制品。金属或硬质材料的骨架嵌件,能提高注塑件的强度和刚度。在表面的嵌件能装饰制品或使注塑件耐磨。导电金属使绝缘的塑料制品中有通电的接插头。带螺纹的嵌件,能实现注塑件之间的连接。在金属模具型腔表面的修饰和标记对注塑件是有用的。

注塑件尺寸,小到不足1g,大到几十千克,没有限制。注塑件厚度与熔体充模流程比有关。小件薄壁,大件厚壁。要求单个塑料注射制品的壁厚均匀一致。

在一定温度范围内具有适宜流动性的热塑性塑料都能注射成型。多数塑料的熔化温度在170~300℃,塑料熔体的黏度在5~50g/10min范围内的都能注射加工。注射成型可注射高精度的塑件,但比金属零件的尺寸精度低;也有较好的表面质量和尺寸稳定性,但需要高精度的模具和注射机。注射成型易于实现注射生产过程的自动化。

1.注射机

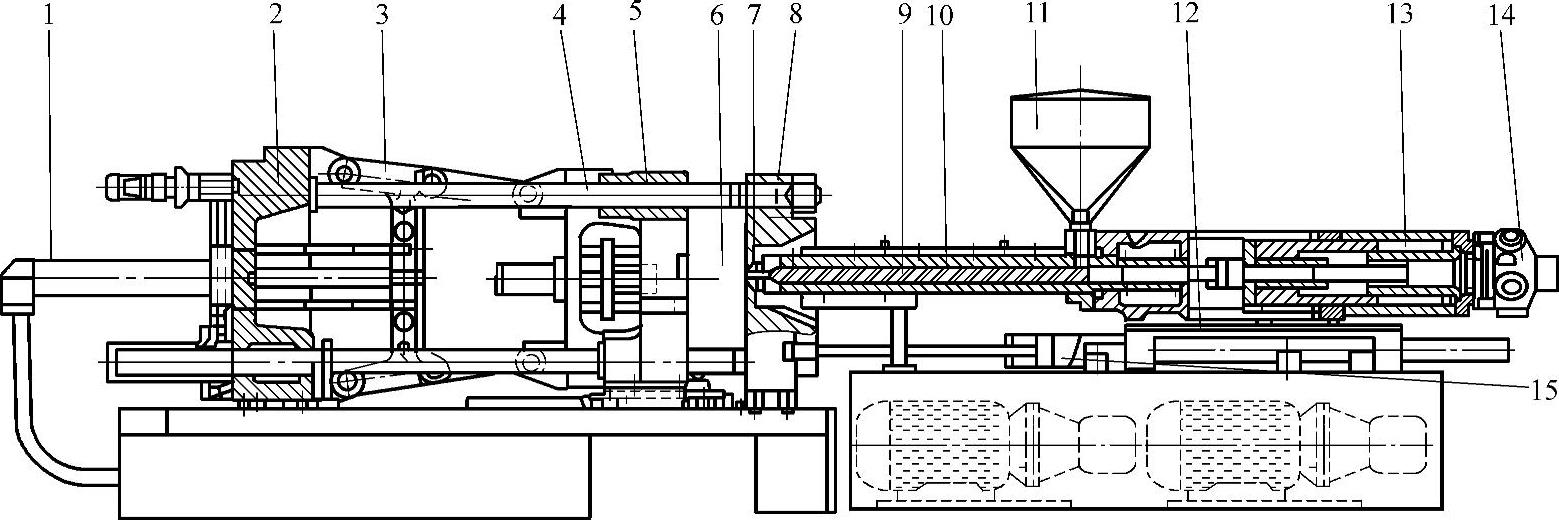

(1)注射机的基本结构 掌握注射成型工艺要从了解注射机的基本结构开始。图1-1所示为卧式往复螺杆注射机的基本组成。注射塑化装置在定模板8的右侧,而合模装置在左侧,电动机驱动装置和液压泵在机座里。该注射机主要由注射液压缸、注塑装置移动液压缸、合模液压缸和螺杆旋转用液压马达组成,还有液压控制系统的控制阀和油箱等,它们分别安装在机座内或注射机各个位置。电气控制装置有的安装在独立的控制柜里,也有的安装在定模板前。

图1-1 卧式往复注射机的基本组成

1—合模液压缸 2—后模板 3—双曲肘 4—拉杆 5—动模板 6—装注射模空间 7—喷嘴 8—定模板 9—往复式螺杆 10—机筒 11—料斗 12—注塑装置的导轨 13—注射液压缸 14—旋转液压马达 15—注塑装置的牵引液压缸

1)注射塑化装置。其作用是将塑料原料由机筒电加热,又经螺杆混合、均化和剪切加热,塑化成黏流态,并以很高的压力和速度注入进模具型腔。注塑装置主要由料斗等组成的加料装置、电加热的机筒、旋转并移动的螺杆、注射喷嘴和计量装置等组成。

当液压马达驱动螺杆旋转时,固态塑料粒子被压缩、加热、剪切而熔化,熔融的塑料积聚在螺杆头的前面,迫使螺杆与注射液压缸的活塞后退,完成计量后螺杆止转,塑化结束。在密闭模具中,注塑件的冷却固化时间比塑化时间长。要等到注射模打开,注塑件被顶出,重新闭合后,液压缸才能注射定量的塑料熔体。

整个注塑装置在床身的导轨上可由牵引液压缸往复拖动。在注射和保压时,注射喷嘴紧压贴合在注射模的凹坑上,高压熔料经模具的主流道射入型腔。

2)合模装置。合模装置由模板、拉杆、合模机构、制品顶出机构、调模机构和安全门等组成。

注射成型时,熔融塑料通常是以40~200MPa的高压注射。为了保持注射模紧密闭合,合模液压缸和机械肘杆机构要提供足够的锁模力。合模装置不但启闭模具,还在开模运动的后期驱使模具的脱模机构推顶固化的注塑件。

合模装置的动模板牵引动模慢速开模,保证注塑件顺利脱离定模型腔。动模在运行途中应快速移动,以压缩辅助时间。在开模运动的后期,动模的脱模机构在对注塑件进行顶出运动时也应该减速,以保护塑件不受脱模损伤。合模装置在牵引动模闭模时,为避免与定模碰撞,应减速接近定模。

3)液压系统。液压系统为了实现注射工艺过程中注塑装置和合模装置的动作程序,需对液压系统的执行液压缸和液压马达提供液压动力并进行控制,其组成有液压泵及驱动电动机,有附设的管道、油箱和过滤器等。对压力油有压力调节、控制流量和流向的各种液压阀,这些液压控制阀又与电气控制系统连接。

4)控制系统。对于液压油的温度、机筒的温度、模具温度、锁模力、注射压力和速率等几十个参数,在一定时间里要保持某一数值。另外,还要保证注射周期内螺杆、喷嘴和动模等功能零部件按照逻辑程序在确定的时刻达到所要求的数值和方向。控制系统的直接目标是监控加工过程,间接任务是保证注塑件的质量。

(2)热流道系统与注射机的关系

1)热流道系统的注射模塑在注射机上操作有四项特征:

①热流道注射模需要更大的模具闭合高度。

②注射计量时,需要考虑在注射高压下大容量流道中塑料熔料的压缩性。

③提倡连续的生产操作,提倡温度控制从低到高的多级启动。

④热流道系统要充分利用注射机的自动循环和控制能力。

2)充分利用计算机控制注射机,可为热流道注射模的自动操作提供以下方便:

①在新型的计算机控制注射机上,可以把热流道系统加热区(如喷嘴的温度控制)连接到注射机整机的控制系统中,有的还可以接到状态过程控制SPC(Sta-tistic Process Control)系统,与其他控制参量一起来控制温度,如在喷嘴温度超差时,将被注射的制品作为废品去除。

②具有SPC的注射机可以充分监察注射过程的压力,在计算机的屏幕上显示注射压力随时间的变化曲线,还可以有选择地对注射压力或保压压力等进行参数检测,当出现浇口堵塞、熔体泄漏或加热失效时可以观察到压力曲线数值的超常显示。与此同时,能对超过压力公差的注射报警,并去除废品。当然,如果在制造模具时,将压力传感器置于型腔或顶杆的根部,并连接到自适应的控制系统,则可更直接有效地进行压力监控,并自动调节注射压力。目前已经有此新型的注射机。

3)使用热流道注射时,有必要配置如下附加设备:

①模具的调节温度系统,使用水或油循环的自动调温的恒温箱。

②在注射机的料斗里放置磁性栅板。热流道不允许塑料原料中混有杂物。

③可控的机械手,它可保证注射成型的自动操作,快速取出塑料成品并堆放。这对大型塑料制品是不可缺的附属设备。机械手的液压动力来自注射机,操作信息来自注射机的微机控制系统。还有一些注射机上安装了模具的辅助设备,都确保了热流道注射模的使用,提高生产率。

2.注射成型循环过程

在注射成型循环的时间周期内,注塑装置与合模装置相互协作,完成注射成型的动作程序,生产质量合格的注塑件。(https://www.xing528.com)

(1)注射成型的循环动作 螺杆式注射成型机的循环动作可以分成四个阶段,如图1-2所示。

图1-2 螺杆式注射成型机的循环动作

a)锁模与注射 b)保压与补缩 c)塑化与冷却 d)开模并顶出

1)锁模与注射。模具被低压快速推进闭合;当动模将要合上定模时,动模低速行进;确认型腔内无异物时,自动切换成高压锁模。

模具锁紧后,注塑装置前移,使喷嘴贴合模具,由注射液压缸以高速高压给力螺杆,将螺杆熔料注入模具的闭合型腔。

2)保压与补缩。塑料熔体注入低温型腔后有较大收缩,应进行熔料补充,使制品的质量密实。机筒内预留一定的熔料量,注射螺杆以高压少量地向前推挤。模具内浇口冻结时,应撤除保压压力。注塑件在密封的型腔中冷却固化。

3)塑化与冷却。制品冷却的同时,螺杆在液压马达驱动下转动,将来自料斗的粒料沿螺旋槽向前输送,粒料受机筒外加热和螺杆剪切热的共同作用逐渐软化,并最终完全熔融。由于螺杆头部熔体压力的作用,迫使螺杆转动时发生后退。注射液压缸可调节25MPa以下的油压,阻挡螺杆的后退,这个阻力被称为背压。螺杆的后移量可折算成塑化后积存的熔体体积。当螺杆退回到一次注射所需的计量值时,由监测信号控制螺杆停止转动,完成塑化。

4)开模并顶出。通常要求预塑时间少于注塑件的冷却时间。制品冷却定型后模具开启,在开启移动的后期,注射机合模装置上的顶杆或者液压缸活塞驱使动模的脱模机构顶出注塑件。

(2)注射成型周期 注射成型周期指完成一次注射成型工艺过程所需的时间。它包含注射成型过程中所有的时间问题,直接关系到生产率的高低。注射成型机工作循环周期如图1-3所示。图1-3中的冷却时间从保压结束到开模为止,被称为模具内的冷却时间。实际上模内塑料件自熔体流动充满型腔后,即刻开始冷却。在开模后,在室温下的注塑件还会继续冷却。

图1-3 注射成型机工作循环周期

注射机在加工结晶型塑料时,喷嘴不宜长时间同低温的模具接触。有时,注射机刚开始生产,需要用喷嘴来加热模具。在注射成型周期较长时,应减少喷嘴对模具的热传导。因此,注塑装置的支座应在每一循环的往复运动中移动一次,称为注射座的整体移动。热流道注射模的主流道喷嘴简称为注射嘴。注射嘴直线输送塑料熔料。大多数注射嘴还用电加热器保持熔料的温度。注射机在各个工作循环中,其喷嘴始终同高温的模具接触,也就是说注射座固定。加料方式以采用固定加料方式为宜,即注射座不移动。

3.注射充模

注射液压缸以高压将塑料熔体经机筒前喷嘴和注射模的热流道与喷嘴的浇口输入制品成型的型腔。这个熔体的传输过程可分为流动充模、保压补缩和倒流三个阶段。

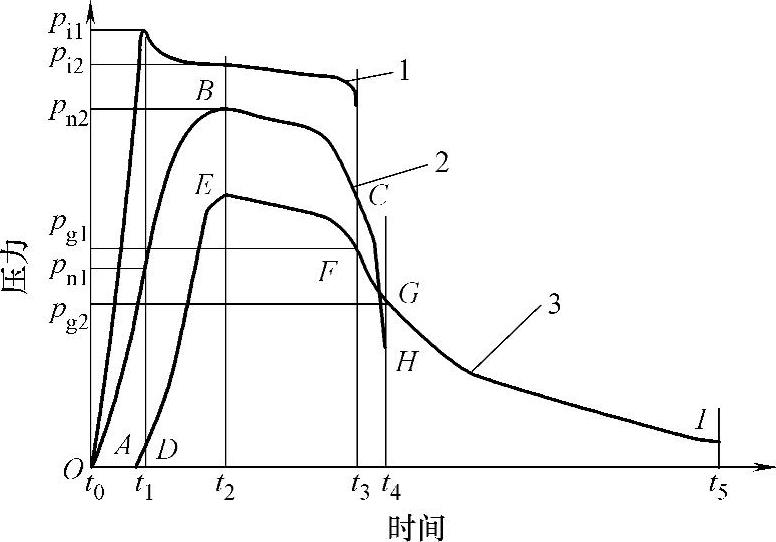

(1)流动充模 图1-4所示为注射成型的压力-时间曲线,也是三个位置的塑料熔体的压力随时间的变化曲线。曲线1是螺杆头前熔料的压力变化,也是注射液压缸的活塞推力的压力变化。以微电脑控制注射机,可以测定并显示该曲线。曲线2为注射机的喷嘴出口处熔料的压力变化。曲线3为热流道注射模中喷嘴浇口出口处熔料的压力变化,而且,喷嘴浇口是开放式的,浇口里的塑料熔体由热量和压力控制启闭。该处可用压力传感器测试,说明成型型腔的最高压力随时间的变化。

图1-4 注射成型的压力-时间曲线

1—注射压力曲线 2—注射机喷嘴出口处熔料的压力曲线 3—注射模中喷嘴浇口出口处熔料的压力曲线

要理解熔体压力在流动充模中的压力变化,必须了解塑料熔体是高黏度的流体,而且具有明显的弹性,塑料熔体的密度随压力变化。在熔体进入成型型腔前的流程中,由于机筒、喷嘴、流道与浇口的阻力,注射压力被不断消耗。在流动充模的熔体传输过程中,机筒和喷嘴有一定的加热温度,在热流道板和喷嘴的流道里保持熔融温度,而熔体进入模具的制品型腔后,低温的流道壁面对熔体有冷却作用,因此塑料熔体的流动充模过程,不但是假塑性非牛顿流体质量和动量传输,也是熔体能量变化的过程。

1)注射压力曲线。在图1-4中,t0为螺杆开始推压熔体的时刻。在压力曲线1上,pi1为螺杆的注射压力;t2为熔体充满型腔的时刻,故时间段t0~t2为整个充模阶段;t1为塑料熔体冲出浇口,进入成型型腔的时刻。t0~t1为流动前期。在流动前期,喷嘴口和流道中熔体压力急剧上升梯度很大。在t1~t2注射充模的后期,型腔内被塑料熔体充满。pi2为切换的保压压力。控制对于t2的保压切换时刻十分重要,过早切换会使制品的密度不足。

2)注射机喷嘴出口处熔料的压力曲线。在图1-4中,流道中熔体压力在流动前期,A点上升至B点。B点对应注射机喷嘴出口的保压压力pn2。显然,pi1-pn2为在注射后期,塑料熔体在机筒和喷嘴传输时的压力损失。而在模具内,压力从pn1上升至pn2。t3是螺杆后撤时刻,此时压力曲线1上螺杆头的注射压力急剧降至零压。在t2~t3的保压期间,塑料熔体在保压压力下补充给模具的制件型腔。螺杆一旦后撤,流道中熔体压力自C点迅即下落至H点,期间,流道中熔体压力和温度下降很快,而制件型腔内的熔体压力较高。如果浇口有足够大的流通截面,则塑料熔体会倒流至流道中。

3)注射模中喷嘴浇口出口处熔料的压力曲线。在图1-4中,自t1时刻熔体冲出浇口,压力在流动充模期间自D点上升至E点。自E点至F点,制件型腔内塑料得到压实和补缩。F点有螺杆后撤时的型腔压力pg1。在t1~t4期间,熔料充填并压实了制件型腔,而塑料熔体温度在下降。t4是截面狭窄的浇口中塑料凝固的时刻。自t4起,制件型腔成为密封容器,停止质量传递。pg2是浇口冻结时刻的型腔中塑料的内压。从G点到I点,型腔内生产的注塑件的内压和温度不断下降,形体冷却收缩。直到时间t5,模具的分型面打开。

(2)保压补缩 在整个充模阶段结束后,螺杆不能立即退回,必须在前段位置保持一定的压力,使螺杆缓慢推进。塑料熔体有补给型腔的保压流动,此时螺杆前端的压力称保压压力,俗称二次注射压力。与注射充模阶段对型腔压实不同,此时型腔内熔体温度已下降,黏度升高,只是低速流动,而压力的传递起主导作用,影响注塑件的质量。产生保压流动的原因是模具壁间附近的熔体因冷却而产生体积收缩。在浇口冻结之前,熔体在保压压力下,产生补缩的流动,此时在注射机的机筒内,螺杆前端应有一定量的熔体,经喷嘴和流道系统至型腔末端,能够传输质量和压力。

保压阶段的压力是影响型腔压力和补缩程度的主要因素。较高的保压压力提高了型腔的内压,补进了较多物料,增大了制品的密度,也提高了注塑件内密度分布的均匀性。同时,熔体压力增大和持续保持,可提高熔合缝的力学强度,也可提高塑料与金属嵌件的连接牢度。但是,由于保压压力和流动是在成型物的温度不断下降时进行的,故较高的压力会在制品中产生较大的残余应力和大分子取向,使得制品在使用期内容易翘曲变形,甚至开裂。

在一定的保压压力下,延长保压时间能向型腔中补进更多的熔料,其效果与提高保压压力相似。如果浇口的截面较大,又保持较长的保压时间,会使得型腔中塑料凝固之后浇口才冻结,故型腔的内压将缓慢下降,这有利于保证薄壁深腔的大型注塑件的质量。反之,保压时间不足,浇口又不能及时冻结,则物料会从模具型腔中倒流,型腔内压力会下降很快。

(3)倒流 如果模具内的浇口没有冻结就撤除保压压力,则塑料熔体会在较高的模具型腔压力作用下发生倒流。倒流使型腔压力很快下降。倒流将持续到浇口冻结为止。浇口冻结以后才结束保压是注射生产操作的失误。浇口冻结后制品的密度不会变化了,因此用不同的保压时间,对注塑件称重,可寻觅合适的切换时间。浇口截面的大小和形状决定了冻结的时刻。注射模内采用针点式的小浇口,一般不会发生倒流。大型的注塑件采用主流道型的大浇口,保压时间可长达1~1.5min。保压时间对制品的密度和尺寸的精度有较大的影响。曾发生倒流的模塑制品会出现密度不足,表面有凹陷,内部有真空泡等缺陷。

(4)热流道系统的注射和保压 热流道的喷嘴有几十种的浇口。浇口的启闭会影响注射充模、保压补缩和倒流,大致有以下四种类型:

1)如果热流道系统是开放式浇口的喷嘴,则注射与保压由注射机的控制系统实施。

2)如果注射模是针阀式单喷嘴,则模具型腔的注射与保压由注射机的控制系统跟单喷嘴的驱动阀针联合控制。通常,两者的起始注射和保压结束是同步的。

3)如果注射模有数个针阀式的多喷嘴,而且这些喷嘴的阀针是圆柱头,则对模具型腔各注射点的注射与保压、各阀针的启闭与注射模的控制系统同步控制。在注射生产中,注射机的保压结束,而多喷嘴的阀针迟不闭合,如果此时开放的浇口不能热力闭合,会出现模具型腔内熔体的倒流。

4)注射模有数个针阀式的多喷嘴,为了控制这些喷嘴按时间程序逐个注射和保压,应该采用圆锥头的阀针。这种针阀式多喷嘴的结构虽复杂,但对于浇口孔的闭合可靠,常用于各注射点的注射保压时间的控制,可以获得较理想的熔合缝的分布位置,甚至可消除熔合缝。在注射机开始注射后,这些喷嘴的注射保压时间由时间程序控制器逐个调节,直到注射机的保压终止。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。