安全评价分为安全预评价、安全验收评价、安全现状评价三类。安全预评价是在建设项目作可靠性研究时进行,预测发生事故的可能性和严重程度,提出科学、合理、可行的安全对策方面的建议。安全验收评价是在建设项目竣工以后,正式投产之前,主要检查安全设施和设备是否齐备、使用是否正常、安全生产管理措施是否到位、项目建设是否符合相关的标准和规范。安全现状评价则是针对生产过程中的安全管理和事故风险进行评价,对生产设施已经存在的危险、有害因素进行辨识和分析,预测发生事故和危害的可能性及其严重程度。提出科学、合理、可行的安全对策方面的建议。

安全评价工作的程序如下:

1)辨识危险、有害因素。

2)划分评价单元。

3)确定安全评价方法。

4)定性、定量分析危险、有害程度。

5)分析安全条件和安全生产条件。

6)提出安全对策与建议。

7)整理、归纳安全评价结论。

8)与建设单位交换意见。

9)定制安全评价报告。

1.危险、有害因素和重大危险源辨识

重大危险源辨识是安全评价的基本环节。GB18218—2000《重大危险源辨识》第3.5条,对重大危险源作了如下定义:“长期或临时生产、加工、搬运、使用或储存危险物质,且危险物质的数量等于或超过临界量的单元”。重大危险源的界定,需要根据物质的危险特性及其数量来确定,分为生产场所和储存区两种类型,并根据物质的不同特性,根据GB12268—1990《危险货物品名表》,分为四种类型;①爆炸性物质;②易燃物质;③活性化学物质;④毒物质。

危险源辨识(Hazard Identification)是发现和识别系统中危险源的环节,是危险源控制的基础。根据物料的性质、数量和可导致的危险性,对和系统有关的危险危害因素进行辨识。识别产生危害的原因,估计危害的影响程度和对危险性进行分级。尤其是对具有重大危险性的设施进行辨识,实行相应的管理和监控。

重大危险源,是指长期地或者临时地生产、搬运、使用或储存危险物品,且危险物品的数量等于或超过临界量的场所和设施,以及其他存在危险能量等于或超过临界量的场所和设施。

在规定申报的9大类别的重大危险源中,LNG工程中可能属于重大危险源的设施见表9-15。

表9-15 LNG工程中可能属于重大危险源的设施

对于具体的工程项目,需要根据实际情况,针对不同的设施进行重大危险源的辨识。

(1)储罐(区)储罐(区)的储存量超过其临界量,或出现下列两种情况时,就属于重大危险源:

1)储罐区(储罐)内有一种危险物品的储存量,达到或超过其对应的临界量。

2)储罐区内储存多种危险物品,且每一种物品的储存量均未达到或超过其对应临界量,但满足下面的公式:

式中,q1、q2、…、qn是每一种危险物品的实际储存量;Q1、Q2、…、Qn是对应危险物品的临界量,见表9-16。

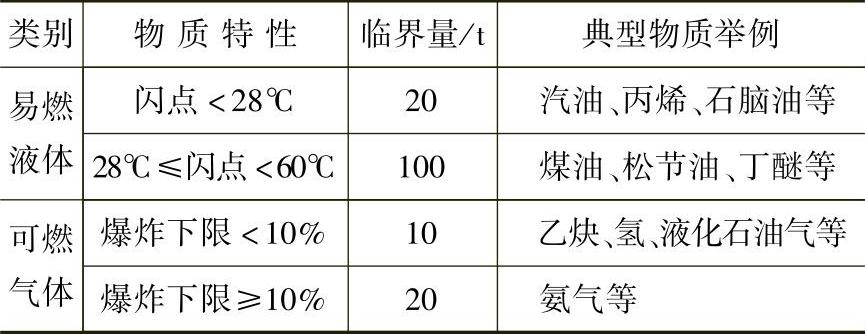

表9-16 储罐区(储罐)危险品的临界量

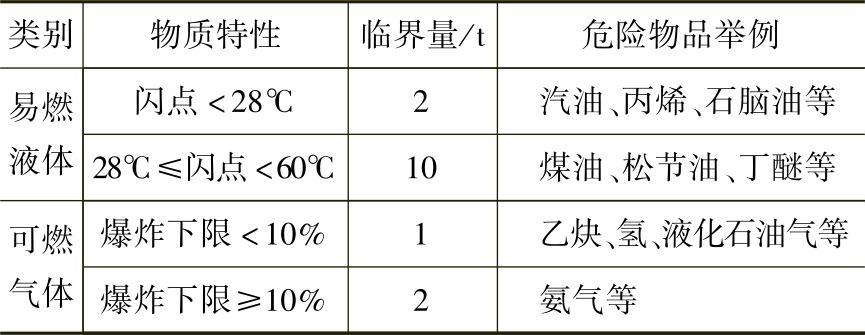

(2)生产场所 生产场所重大危险源是指生产、使用表9-15中所列类别的危险物质量,达到或超过临界量的设施或场所,或出现下列的两种情况时,属于重大危险源:

1)单元内现有的任一种危险物品的量,达到或超过其对应的临界量。

2)单元内有多种危险物品,且每一种物品的储存量均未达到或超过其对应临界量,但满足下面的公式:

式中,q1、q2、…、qn是每一种危险物品的现存量;Q1、Q2、…、Qn是对应危险物品的临界量,见表9-17。

表9-17 生产场所危险品的临界量

(3)压力管道 属于重大危险源的压力管道见表9-18。

表9-18 属于重大危险源的压力管道

(4)压力容器 压力容器如果符合下列条件之一的,属于重大危险源:

1)介质毒性程度为极度、高度或中度危害的三类压力容器。

2)易燃介质,最高工作压力≥0.1MPa,且pV≥100MPa·m3的压力容器(组)。

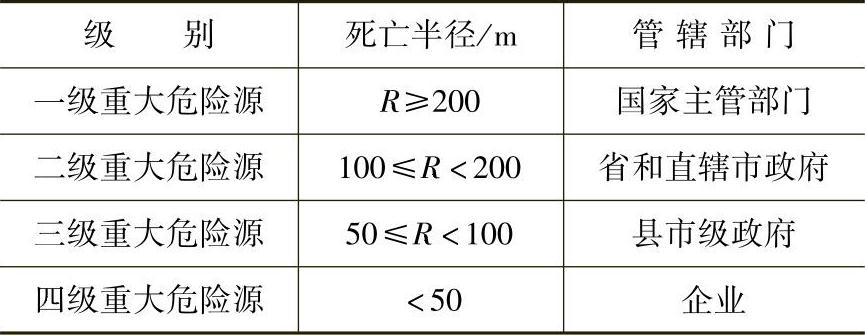

目前我国对重大危险源的危险性分级尚未制定统一的标准,在易燃、易爆、有毒的生产场所,通常采用死亡半径进行分级。重大危险源的危险性等级分为四级,见表9-19。

表9-19 重大危险源的危险性分级

2.危险、危害因素

了解生产或使用的物料性质是危险辨识的基础。危险物料性质有:燃烧性、爆炸性、毒性、反应性等。生产过程中的状态下,对应的物理、化学性质及危险危害性,进行危险辨识分析时,首先要详细了解这些物料的固有危险特性,例如:在对天然气的危险性进行辨识时,应对天然气的理化性质、危险特性、毒性等作详细的了解;在进行LNG装置的安全评价时,应列出其特性表。表9-20列出天然气特性。

表9-20 天然气特性

(续)

3.危险性评价

危险性评价(Risk Assessment),是指对危险源可能导致的事故(人员伤害或财产损失)的程度进行评价。通过事先对危险、危害因素的辨识,找出可能存在的危险、危害的部位或部件,就能事先采取相应的措施(如修改设计,增加安全设施等),从而提高系统的安全性。

通过对设计、安装、试车、开车、停车、正常运行、故障检修等各个阶段的危险危害性分析,了解生产全过程中所有危险危害性,并采取相应的安全对策措施,是保证系统安全的重要手段。在进行生产过程危险危害因素的辨识时,应对生产工艺过程进行深入的了解,才能作出准确的判断。

系统安全分析(System Sasfety Analysis),是指从安全角度对系统进行分析,提前告知可能导致故障或事故的有关因素,以便及早预防和采取有效措施,消除或控制事故的发生。分析方法主要有如下几种:

1)检查表法(Checklist)。

2)预先危害分析(Preliminary Hazard Analysis,PHA)。

3)故障类型和影响分析(Failure Model and Ef-fercts Analysis,FMEA)。

4)危险性和可操作性研究(Hazard and Opera-blliy Analysis,HAZOP)。

5)事件树分析(Event Tree Analysis,ETA)。

6)事故树分析(Fault Tree Analysis,ETA)。

4.危险性等级

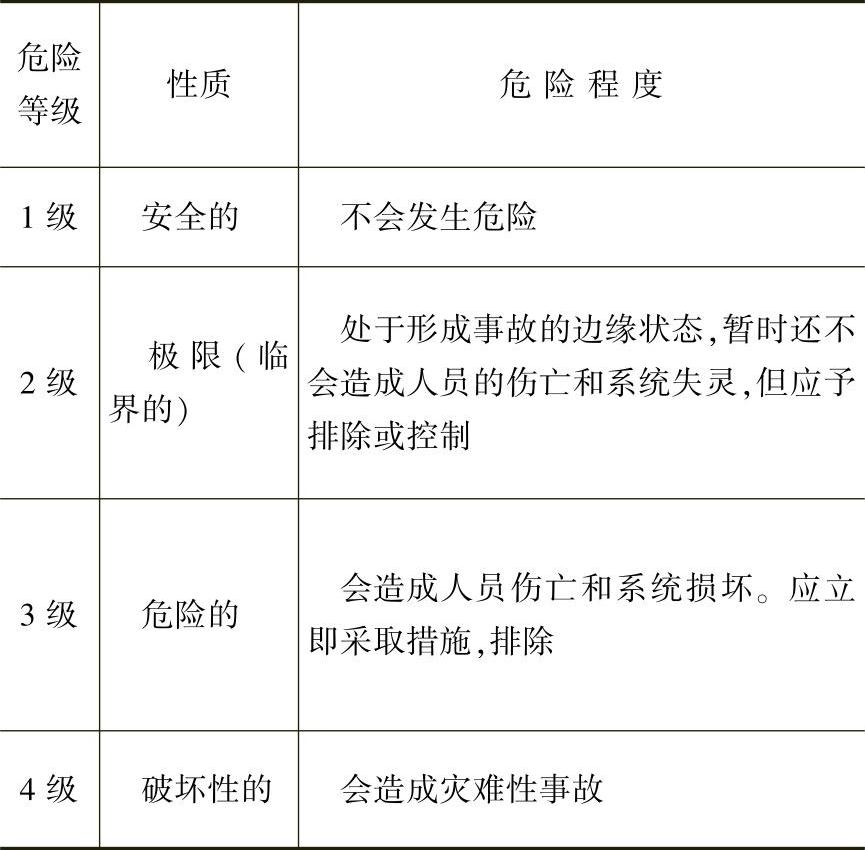

(1)危险等级的划分 危险等级分为四个等级,其危险程度见表9-21。

表9-21 危险等级的划分

(2)危险性识别 由于危险性的存在,只有在一定条件下才能发展成为事故,例如:能量一旦失去控制,便会转化为破坏力,造成人员伤害和财产损失,因此能量具有一定的危险性。存在危险性的情况很多,如污染、腐蚀、化学反应、电气、氧化、辐射、毒性、缺氧等。

(3)危险性控制 危险有害因素辩认清楚以后,选择采用相应的预防措施,避免这些因素引发事故。在能源系统,通常有以下主要方法:

1)防止能量蓄积到失控状态。

2)设置能量释放或缓冲装置,如爆破片、安全阀等。

3)能量可控逸散,如火炬等。

4)能量释放时警示装置。

5)隔离措施,如防护罩、喷淋装置、降噪声装置、栏栅、防火墙等。

6)安全防护器具,如防尘眼镜、安全靴、头盔、呼吸器、护目镜等。

7)救援和急救措施等。

5.火灾﹑爆炸危险指数评价法

火灾和爆炸危险是LNG设施最大的潜在危险。正确评价LNG系统和设施的火灾和爆炸危险性,对LNG系统的设计和安全运行具有重要的意义。

1964年,美国道化学公司(DOW)首创了火灾、爆炸危险指数评价法。后来经过不断修改,目前已发展到了第7版。道化学公司的方法推出以后,各国竞相研究,提出了类似的指数评价方法,其中尤以英国ICI公司蒙德分部方法最具特色。蒙德分部根据化学工业的特点,在火灾﹑爆炸指数基础上,扩充了毒性指标,并对所采取的安全措施引进了补偿系数的概念。道化学公司又在吸收蒙德方法优点的基础上,进一步把单元的危险转化为最大财产损失。(https://www.xing528.com)

美国道化学公司的《火灾﹑爆炸危险指数评价方法》(第7版)以下简称“道七版”,通过计算火灾﹑爆炸危险指数,划分危险等级,并进行采取安全对策措施加以补偿的最终评价,把单元的危险度转化为最大财产损失。

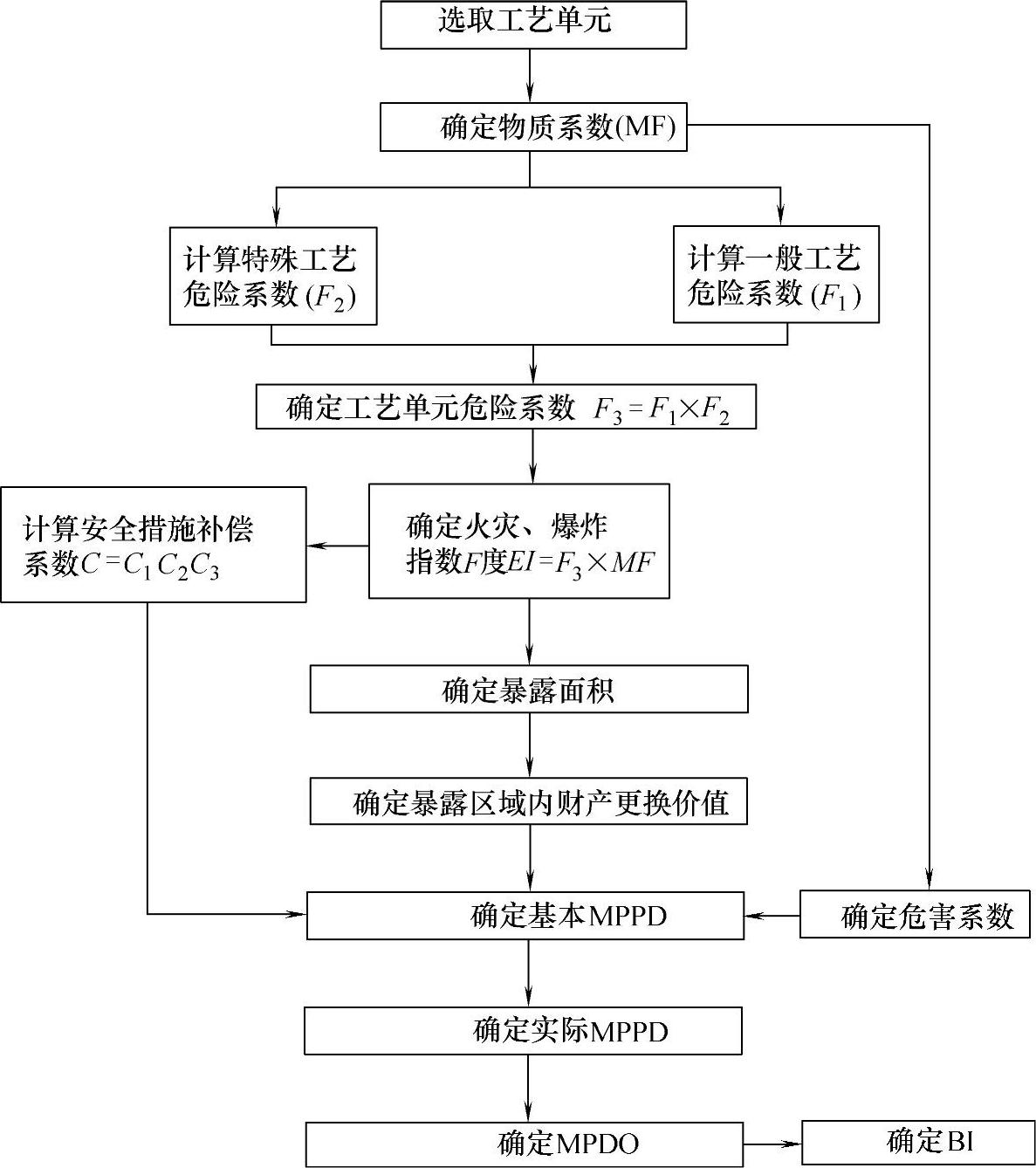

(1)评价程序《火灾﹑爆炸危险指数(F&EI)评价法》的评价程序见图9-7。

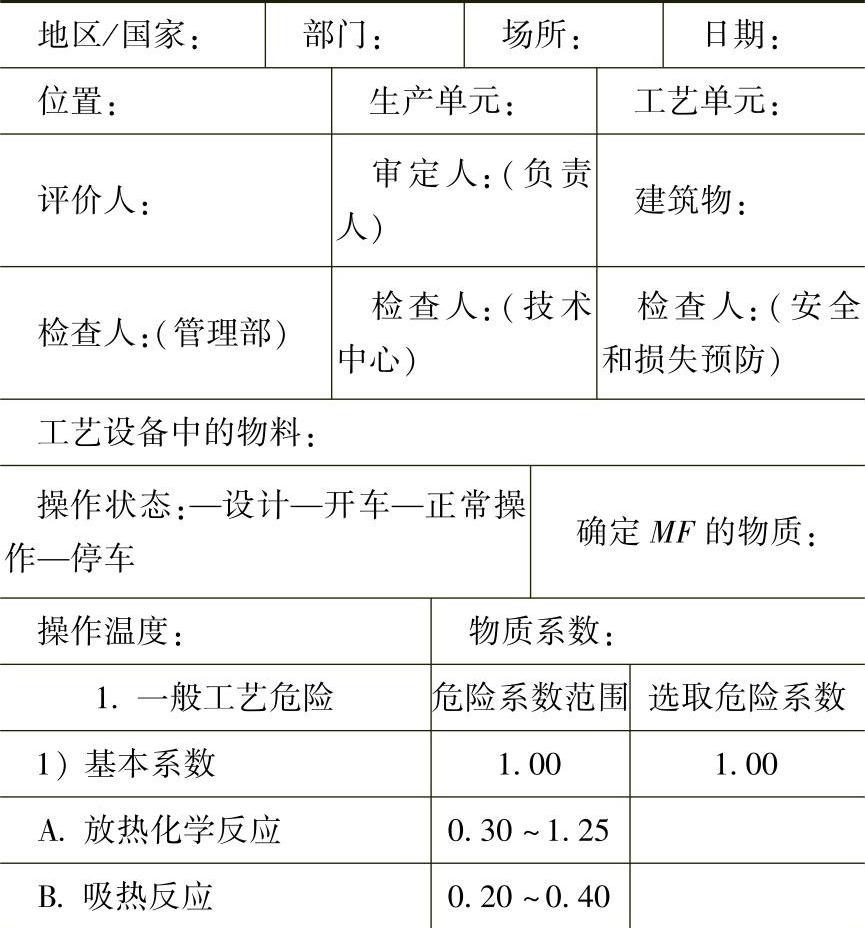

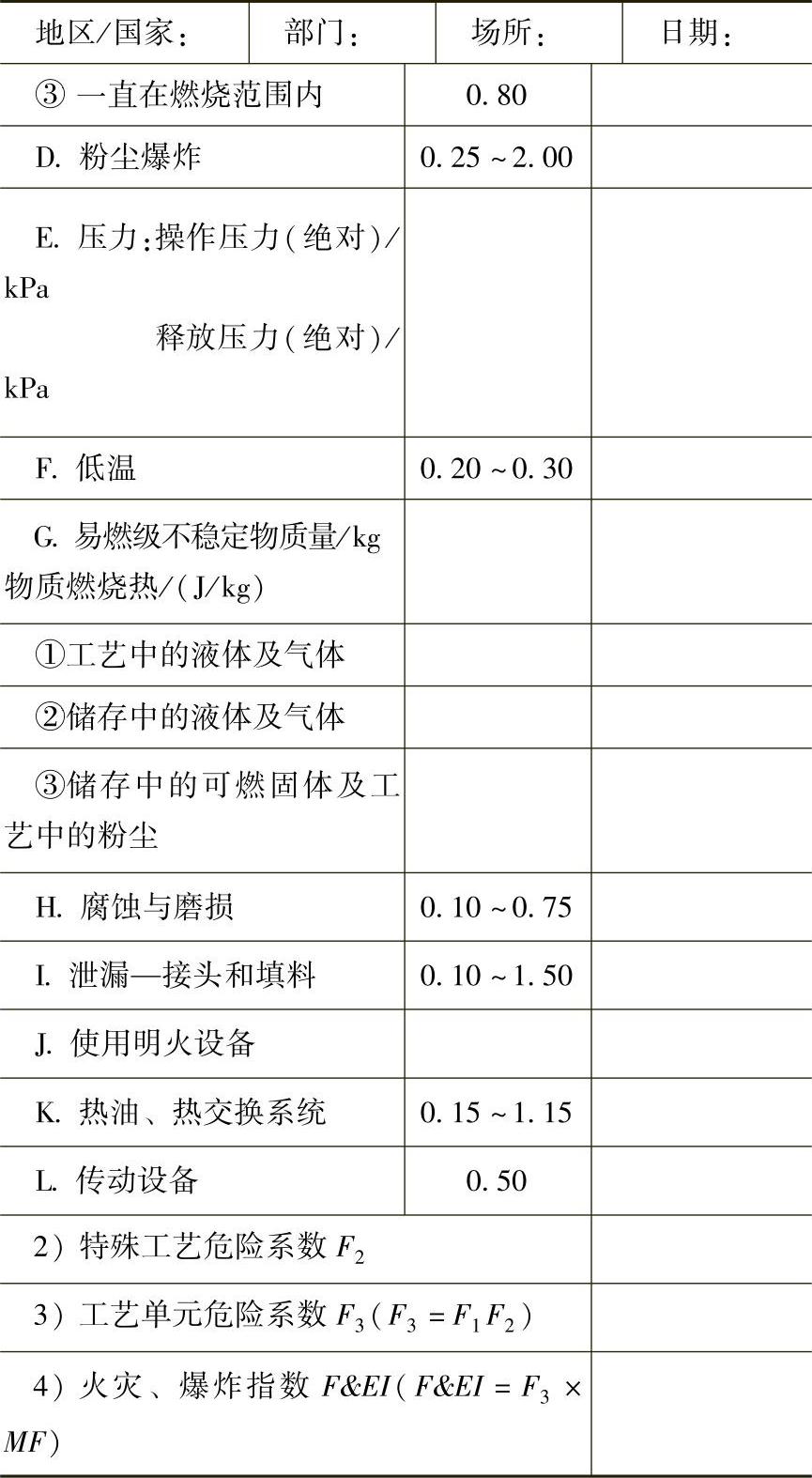

分析﹑计算﹑评价需要填写火灾﹑爆炸指数计算表,见表9-22;安全措施补偿系数表,见表9-23;工艺单元危险分析汇总表,见表9-24;生产单元风险分析汇总表,见表9-25。

图9-7 道化学公司火灾﹑爆炸危险指数评价法计算程序

表9-22 火灾﹑爆炸指数(F&EI)表

(续)

(续)

注:无危险时系数用0.00。

表9-23 安全措施补偿系数

(续)

注:安全措施补偿系数=C1C2C3;无安全补偿系数,填入1.00。

表9-24 工艺单元危险分析汇总

表9-25 生产单元危险分析汇总

预评价经常是确定火灾、爆炸危险等级、暴露区域半径、暴露区域面积,提出相应的评价结论和降低危险程度的安全对策措施。

(2)确定评价单元 进行危险指数评价的第一步是确定评价单元。单元是指装置的一个独立部分,与其他部分保持有一定的距离,或用防火墙、防爆墙、防护堤等设施隔开。

(3)单元危险度的初步评价

1)计算火灾、爆炸危险指数

火灾、爆炸危险指数(F&EI)按下式计算:

F&EI=F3×MF (9-28)

其中F3=F1×F2

式中,F3是工艺单元危险系数,F3值正常范围为1~8,若大于8,也按最大值8计;MF是物质系数;F1是一般工艺危险系数;F2是特殊工艺危险系数。

2)确定暴露区域半径R

R=0.84×0.3048×(F&EI) (9-29)

该暴露半径表明了单元危险区域的平面分布。它是一个以工艺设备的关键部位为中心,以暴露半径为半径的圆。如果被评价工艺单元是一个小设备,就以该设备的中心为圆心,以暴露半径为半径画圆;如果设备较大,则应从设备表面向外量取暴露半径。

3)确定暴露区域面积。暴露半径决定了暴露区域大小。暴露区域面积A的计算如下:

A=πR2 (9-30)

实际暴露区域面积=暴露区域面积+评价单元面积

暴露区域表示其内的设备,将会暴露在单元发生的火灾或爆炸环境中,因此必须采取相应的对策措施。在实际情况下,暴露区域的中心常常是泄漏点,经常发生泄漏的点是排气(液)口、膨胀节、装卸料连接处等部位。它们均可作为暴露区域的圆心,要加强重点防范。

4)确定暴露区域财产价值。

(4)单元危险度的最终评价 单元危险度的初期评价结果,表示的是不考虑任何预防措施时,单元所固有的危险性。“道七版”从降低单元的实际危险度出发,通过变更设计、采取减少事故频率和潜在事故规模的安全对策措施,以及各种预防手段来修正,降低其危险性。

安全预防措施分工艺控制、物质隔离、防火措施三个方面。其中,工艺控制补偿系数包括应急电源9项措施,物质隔离补偿系数包括遥控阀等4项措施,防火措施补偿系数包括泄漏检测装置9项措施。

1)计算补偿火灾、爆炸危险指数。补偿火灾、爆炸危险指数(F&EI)按下式计算:

(F&EI)=F&EI×C (9-31)

式中,C是安全措施总补偿系数,C=C1C2C3;C1是工艺控制补偿系数;C2是物质隔离补偿系数;C3是防火措施补偿系数。补偿系数的取值分别按“道七版”所确定的原则选取,无任何安全措施时,上述补偿系数为1.0。

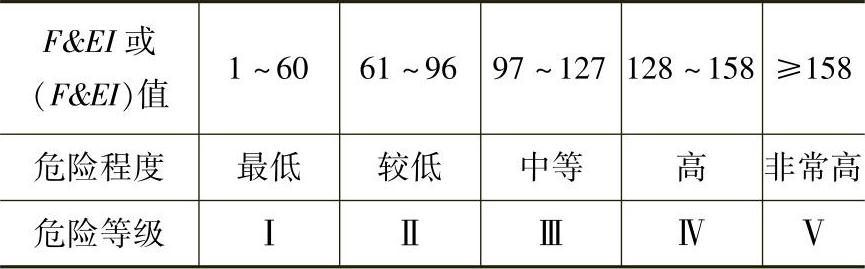

2)确定危险等级。求出F&EI和(F&EI)后,按表9-26确定其火灾、爆炸危险等级。

表9-26 火灾、爆炸危险等级

3)计算实际最大可能财产损失。它表示在采取适当的防护措施后,事故造成的财产损失。其计算式如下:

实际最大可能财产损失=基本最大财产损失×安全措施补偿系数

此计算式是作者参照道公司前几版评价方法而提出的。

4)计算可能工作日损失。估算最大可能工作日损失(MPDO)是评价停产损失(BI)的必经步骤。根据物料储量和产品需求的不同状况,停产损失往往等于或超过财产损失。

最大可能工作日损失(MPDO),可以根据实际最大可能财产损失,按《道七版》给定的图查取。

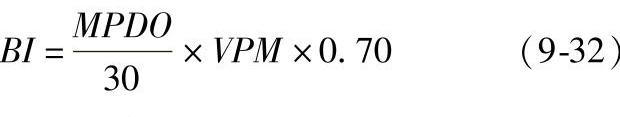

5)计算停产损失(BI)。停产损失(按美元计)按下式计算:

式中,VPM是每月产值。

(5)火灾、爆炸危险指数评价实例 某液化天然气供气站采用2个50m3的LNG储罐,2台1000m3/h空气加热型汽化器,储罐工作压力0.4~0.8MPa。主要工艺过程为:LNG从运输槽车中卸货到储罐。工作时,LNG在储罐压力的作用下,进入空气加热型汽化器,LNG从低温的液态变为常温的气态。经过调压和加臭后,通过管道送到用户。采用火灾、爆炸危险指数评价方法,LNG储罐单元储存大量的易燃介质,是重点评价的单元。

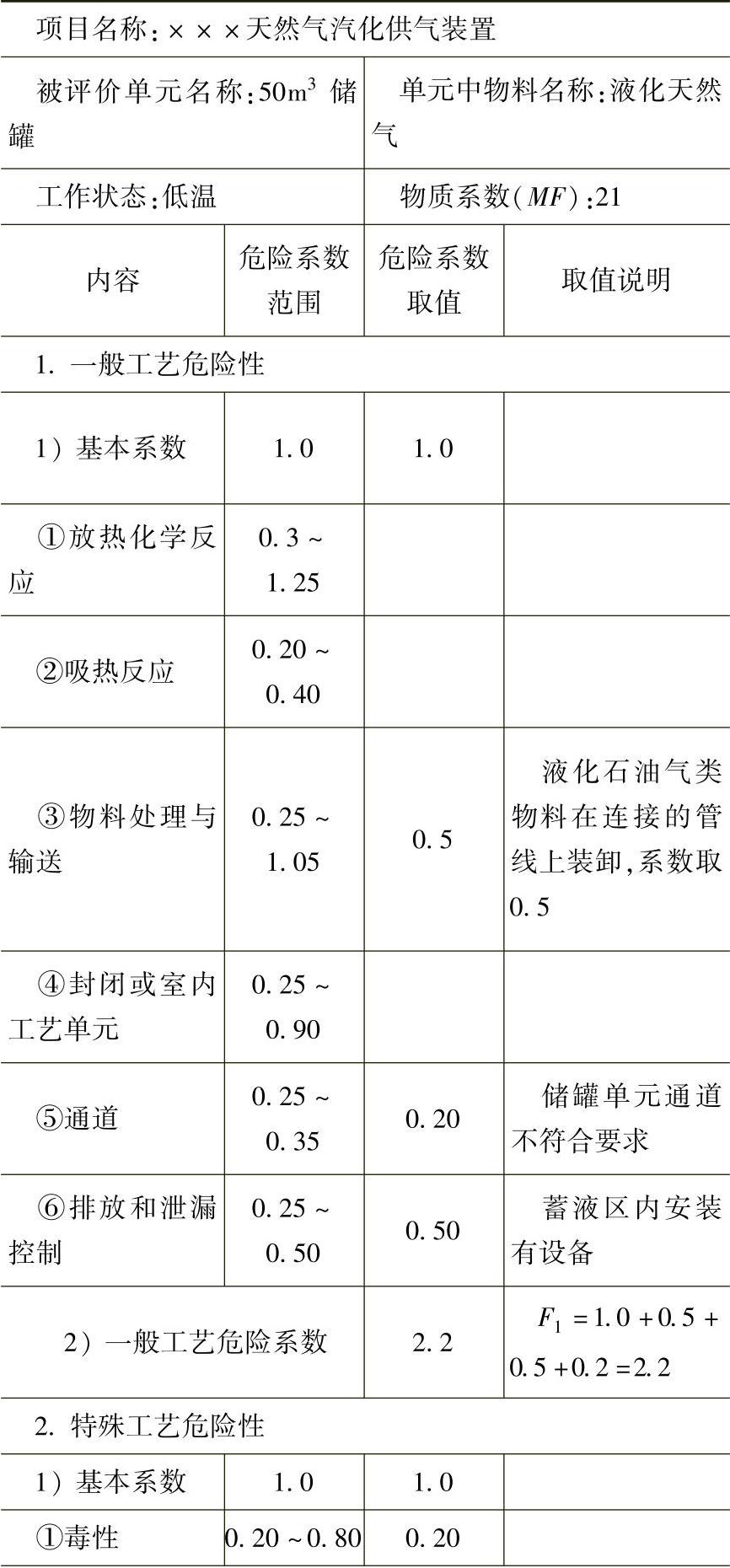

1)火灾、爆炸指数计算。50m3液化天然气储罐无火灾、爆炸指数计算见表9-27。火灾爆炸指数F&EI对应的危险等级见表9-28。

表9-27 50m3液化天然气储罐单元火灾、爆炸指数计算

(续)

表9-28 火灾爆炸指数F&EI对应的危险等级

根据计算的液化天然气储罐单元火灾、爆炸指数计算值为107,其危险程度达到中等。

2)安全措施补偿系数计算。采取一些安全措施可以降低火灾爆炸指数,提高系统的安全性。用安全措施补偿系数来表征安全措施的强度,主要从三个方面考虑:工艺控制、物质隔离和防火措施。50m3液化天然气储罐单元安全措施补偿系数见表9-29。

表9-29 50m3液化天然气储罐单元安全措施补偿系数

注:没有采取措施的项目,补偿系数为1。

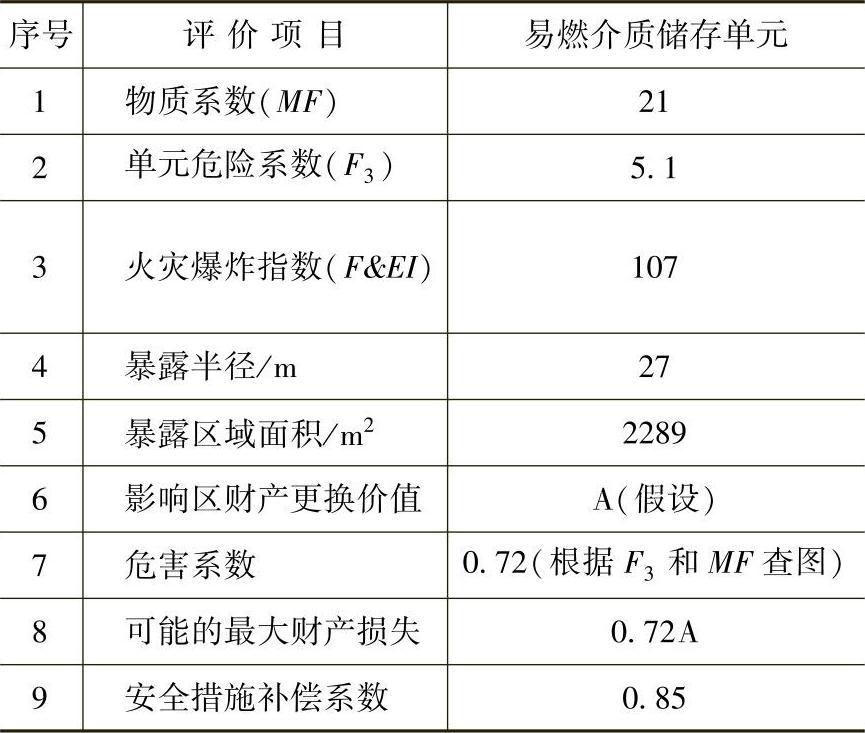

3)火灾爆炸指数评价结果见表9-30。

表9-30 火灾爆炸指数评价结果

4)评价结论

①LNG储罐单元的火灾、爆炸指数为107,危险等级为“中等”级别。

②经安全措施补偿以后,火灾、爆炸指数降为97,危险等级为“较轻”级别。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。