液化天然气需要在汽化器中获得热量变为气态并恢复到常温以后才使用。汽化器也是一种换热器,专门用于LNG的汽化。低温的液态天然气要转变成常温的气体,必须要提供相应的热量使其汽化。热量的来源可以从环境空气和水中获得,也可以通过燃料燃烧或蒸汽来产生。汽化器是液化天然气工业中应用最为广泛换热器,尤其是天然气汽化供气的装置中。LNG需要恢复到常温气体才能使用或向外供气,因此,以LNG作为能源的供气装置,必须配备有足够的汽化器。汽化量还需要可调节性。对于大型的LNG接收站,它同时又是供气的中心。因此,LNG接收站通常要配备两种以上的汽化器。用于LNG汽化的换热器主要有以下几种:

1)开架式汽化器。用海水加热LNG,是接收站主汽化器。

2)具有中间流体的汽化器。用海水加热中间流体,中间流体再加热LNG。

3)燃烧式汽化器。燃气燃烧产生的热量加热,主要用于调峰目的。

4)空气加热式汽化器。用环境空气加热LNG,用于终端用户的LNG汽化。

1.空气加热型汽化器

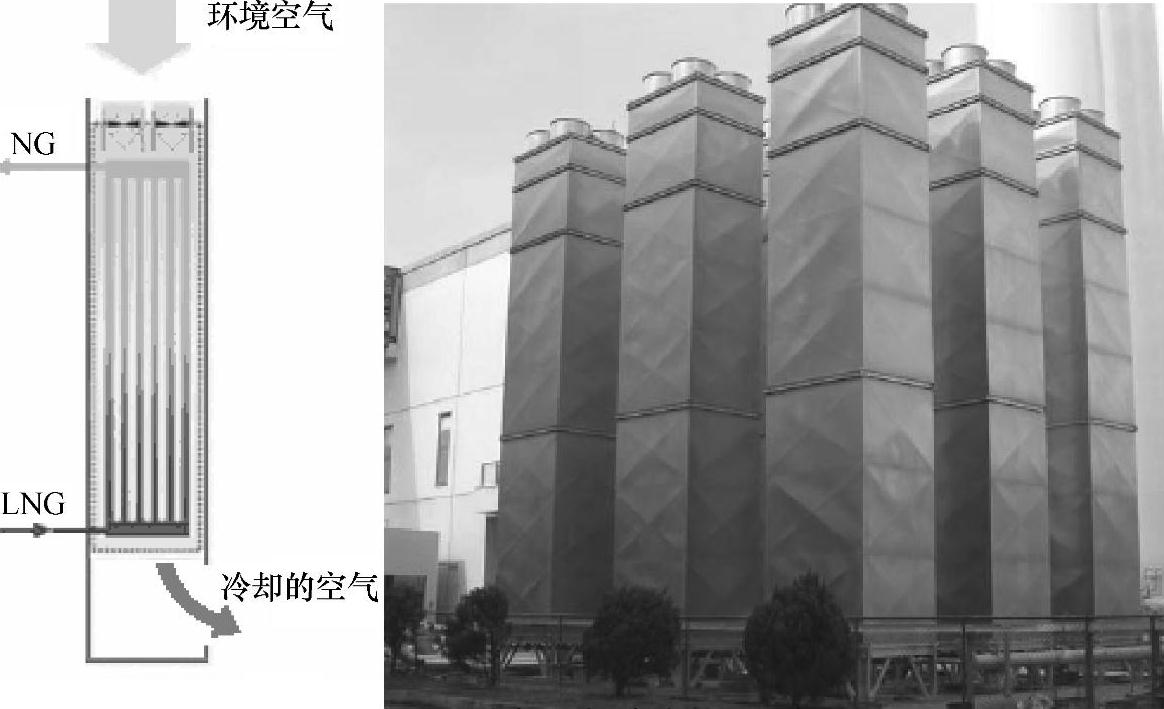

对于汽化容量较小的LNG汽化装置,大多数都采用空气加热型汽化器。空气加热型汽化器通常采用星型等截面直翅型翅片管制造,利用环境空气的热量加热LNG,使LNG汽化。空气加热型汽化器由于不需要消耗燃料和动力,结构简单,运行成本低,也不需要很多的维护工作。

因为空气加热的能量比较小,一般用于汽化量比较小的场合。空气加热型汽化器的另一缺点是受环境条件的影响太大,如温度和湿度的影响,因为结冰过多会减少有效的传热面积和阻塞空气的流动。在标准状况下,空气加热型汽化器的单台容量上限约为2500m3/h,相对于其他型式,单位容量的投入费用比较高。

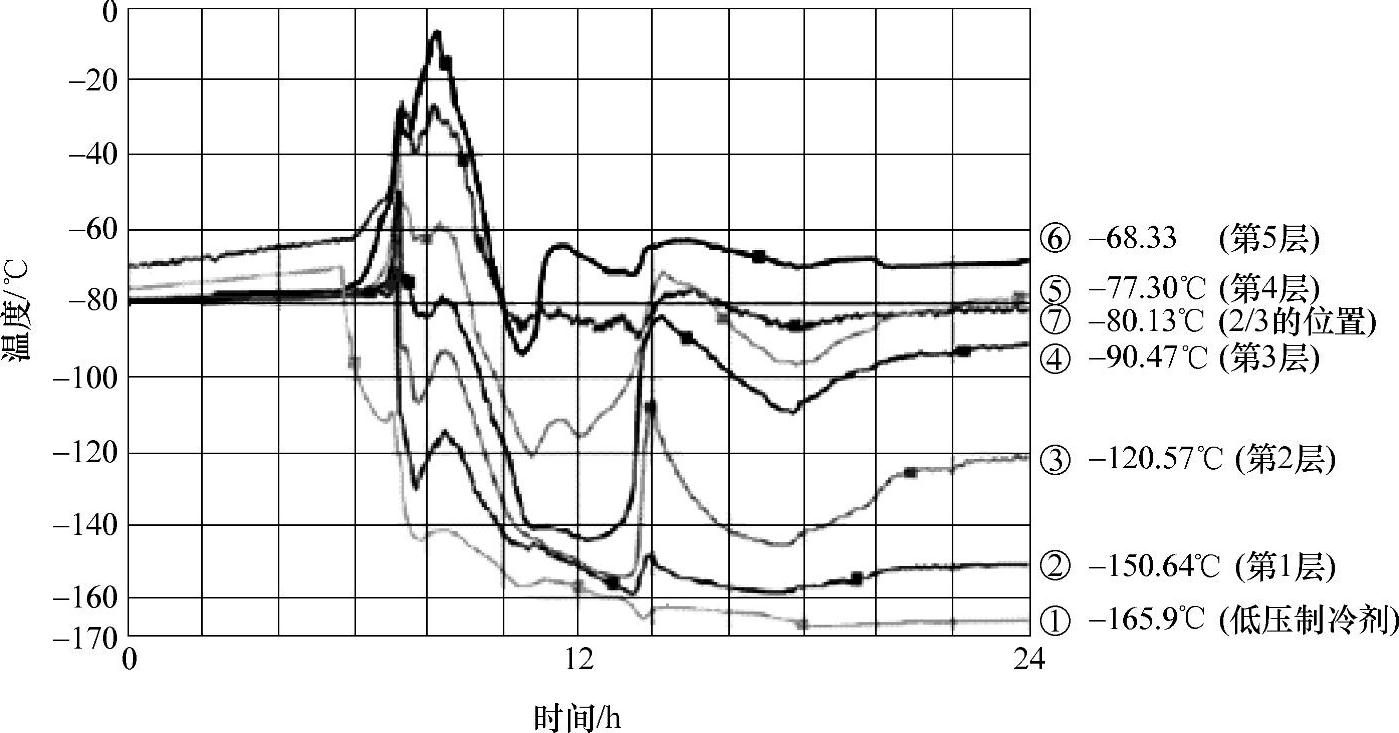

图8-74 第3组换热器启动阶段温度变化

对于基本负荷型系统使用的汽化器,使用率高(通常在80%以上),汽化量大。首先考虑的应该是设备的运行成本,最好是利用廉价的低品位热源,如从环境空气或水中获取热量,以降低运行费用。以空气或水作热源的汽化器,结构最简单,几乎没有运转部件,运行和维护的费用很低,比较适合于基本负荷型的系统。

对于调峰型系统使用的汽化器,是为了补充用气高峰时供气量不足的装置,其工作特点是使用率低,工作时间是随机性的。应用于调峰系统的汽化器,要求启动速度快、汽化速率高、维护简单、可靠性高,并具有紧急启动的功能。由于使用率相对较低,因此要求设备初投资尽可能低,而对运行费用则不大苛求。

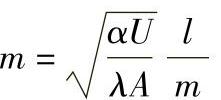

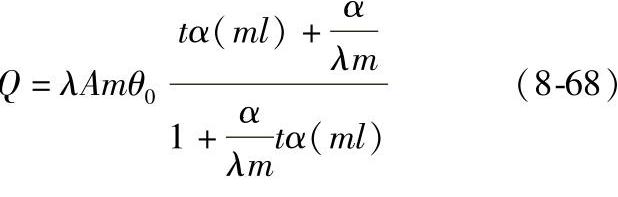

(1)截面直翅型翅的传热 直翅片的结构参数如图8-75所示。假设:①翅片材料的热导率λ等于常数;②翅片厚度δ远小于翅高l和翅宽L;③翅基温度t0、翅周围介质温度tf、翅表面与周围介质间的表面传热系数α均为常数;④翅端绝热。

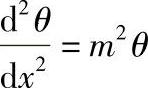

在上述前提条件下,导热微分方程式为:

边界条件为x=0,θ=t0-tf=θ0;x=l, 。

。

参数m定义为

式中,θ是以tf为基准过余温度(℃),θ=t-tf;A是翅片的横截面积(m2),A=δL;U是翅片的横截面的周长(m)。

图8-75 直翅片结构参数

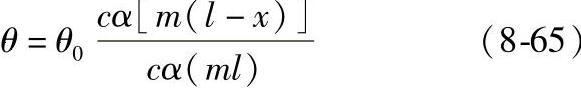

翅片的温度分布为

传热量计算如下:

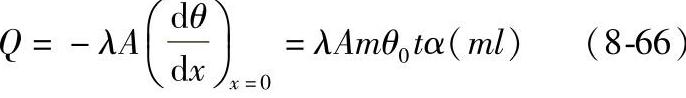

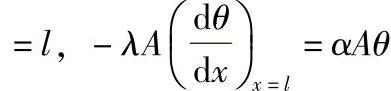

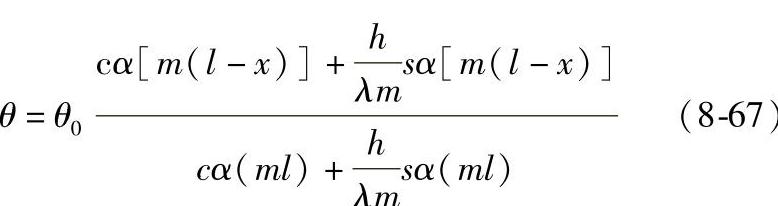

如果翅片端部有对流换热,则边界条件应改写为:x 1其中,θ1=tl-tf(tl为翅片端部温度),则翅片的温度分布改变为

1其中,θ1=tl-tf(tl为翅片端部温度),则翅片的温度分布改变为

相应的传热量为:

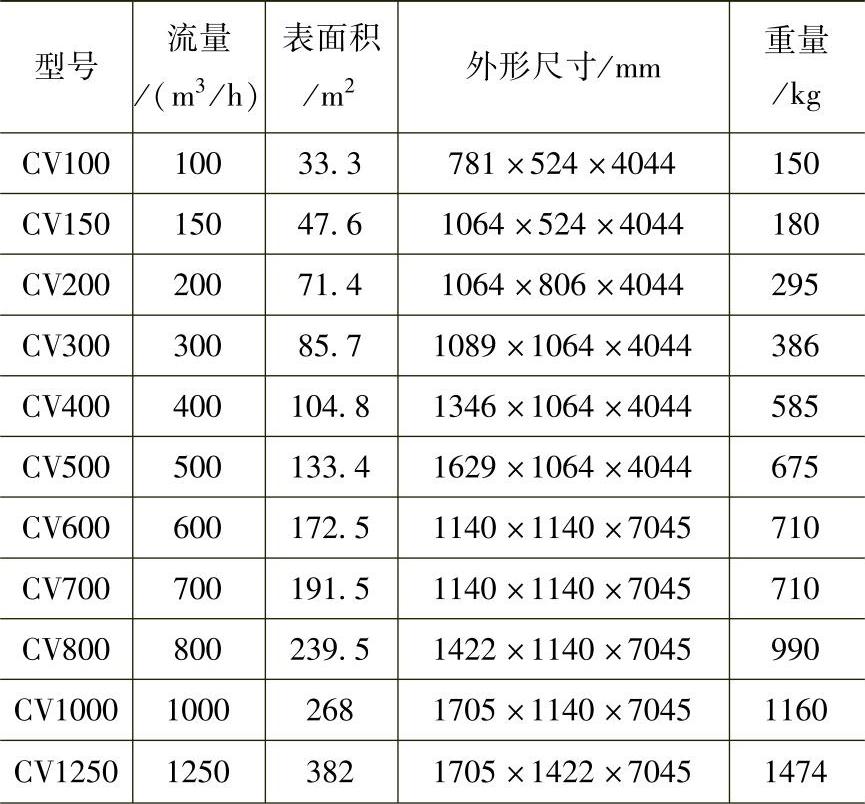

(2)有关产品和技术参数 空气加热型汽化器通常称为空温式汽化器或空浴式汽化器。工作压力低的汽化器一般采用LF21铝合金型材制造。高压汽化器一般采用奥氏体不锈钢制造。这种汽化器占地面积比较大,通常做成立式结构。空气加热型和高压空气加热型汽化器技术参数,见表8-16和表8-17。

表8-16 空气加热型汽化器技术参数

(续)

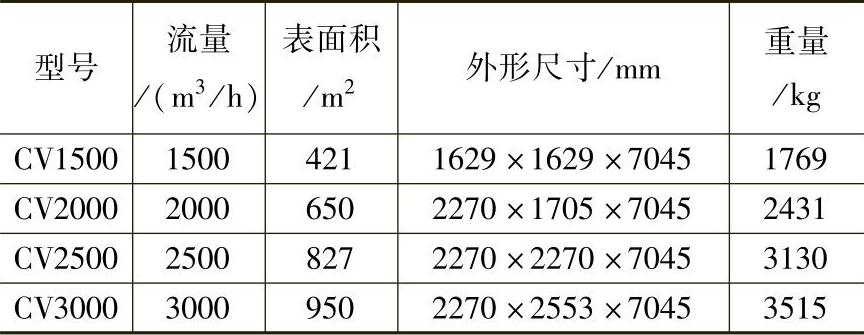

表6-17 高压空气加热型汽化器技术参数

注:摘自Cryoquip产品目录,设备最大高度2895mm;传热管中心间距235mm;离地高度508mm;工作压力规格:20MPa、30MPa、45MPa、100MPa。

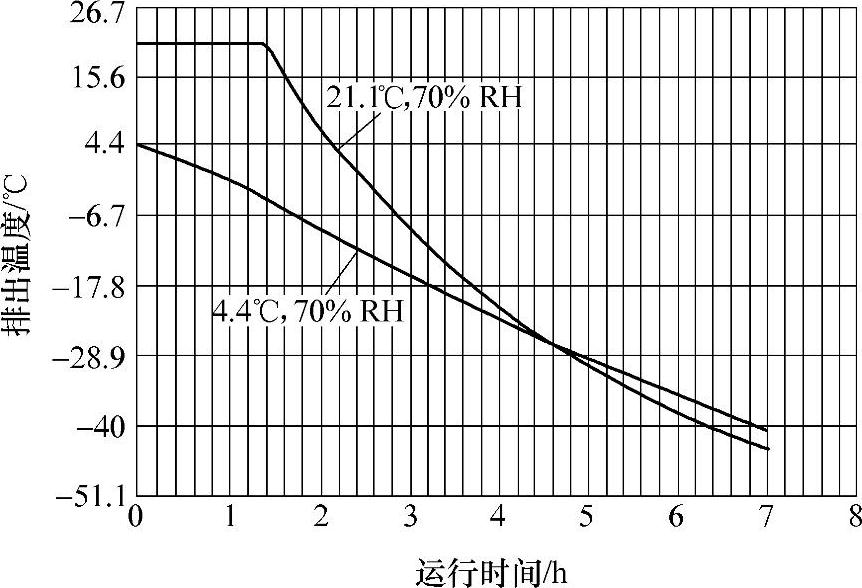

(3)强制流动空气加热汽化器 常规的空气加热型汽化器依靠空气自然对流和LNG进行热量交换,随着换热器表面结霜面积增大和霜层厚度增加,热交换能力下降,汽化量减小。强制流动型空气加热汽化器能有效地改善空气的流通,加强空气与翅片管表面的热交换,增大汽化能力。图8-76为强制流动的空气加热汽化器。图8-77示出强制流动空气加热汽化器的排气温度随时间变化曲线。

图8-76 强制流动的空气加热汽化器

图8-77 强制流动空气加热汽化器的排气温度随时间变化曲线

(4)空气加热型汽化器的降温操作 空气加热型汽化器由铝合金制造,和LNG管路的连接通常采用法兰结构,连接处存在两种材料间的密封。当汽化器从静止状态快速启动时,低温LNG迅速冷却管路,由于两种材料的连接,线膨胀系数不一致,在法兰接缝处容易产生LNG的泄漏。为了避免LNG的泄漏,特别要注意在降温操作阶段,应把流量控制在较小的范围。

2.开架式汽化器

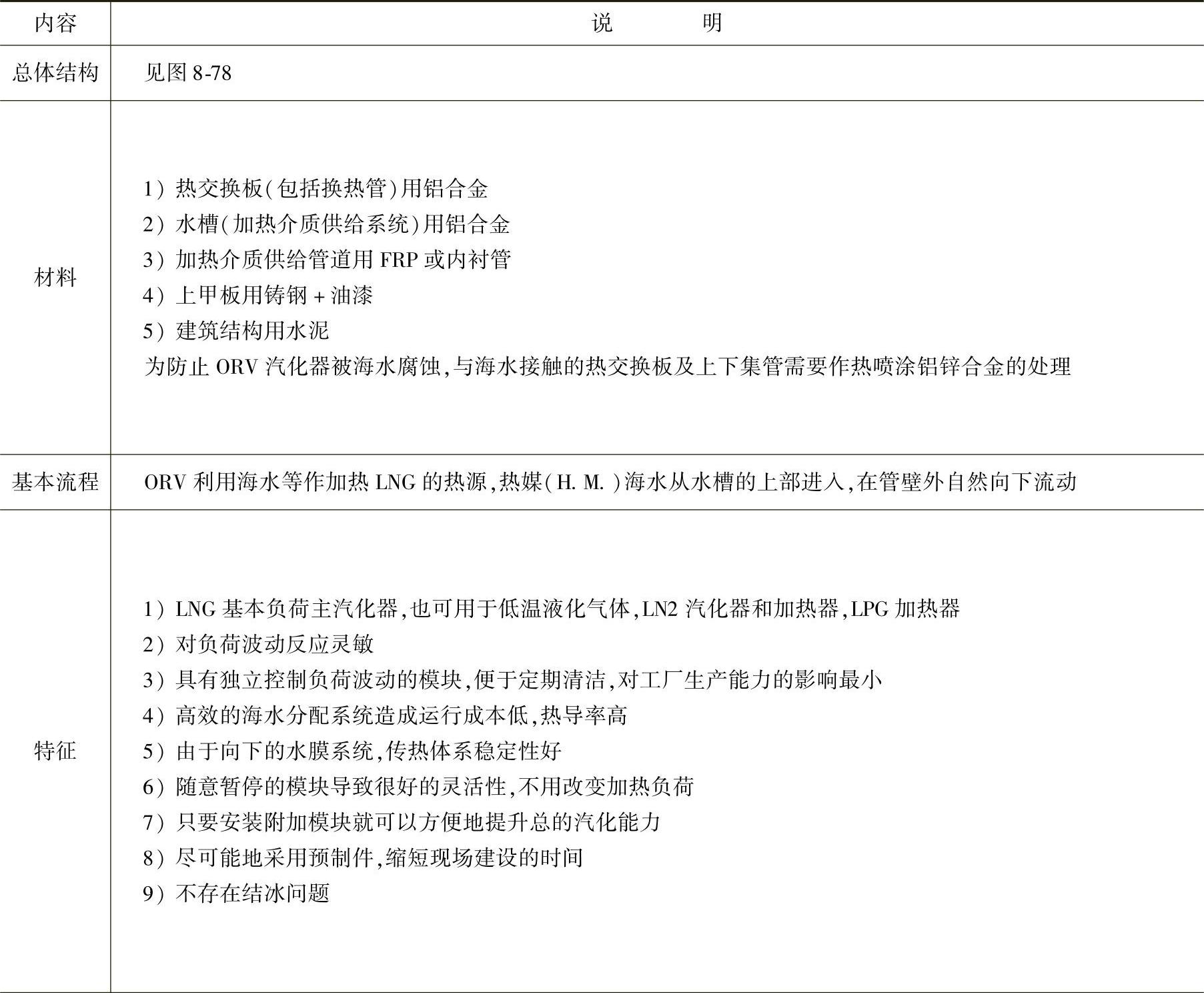

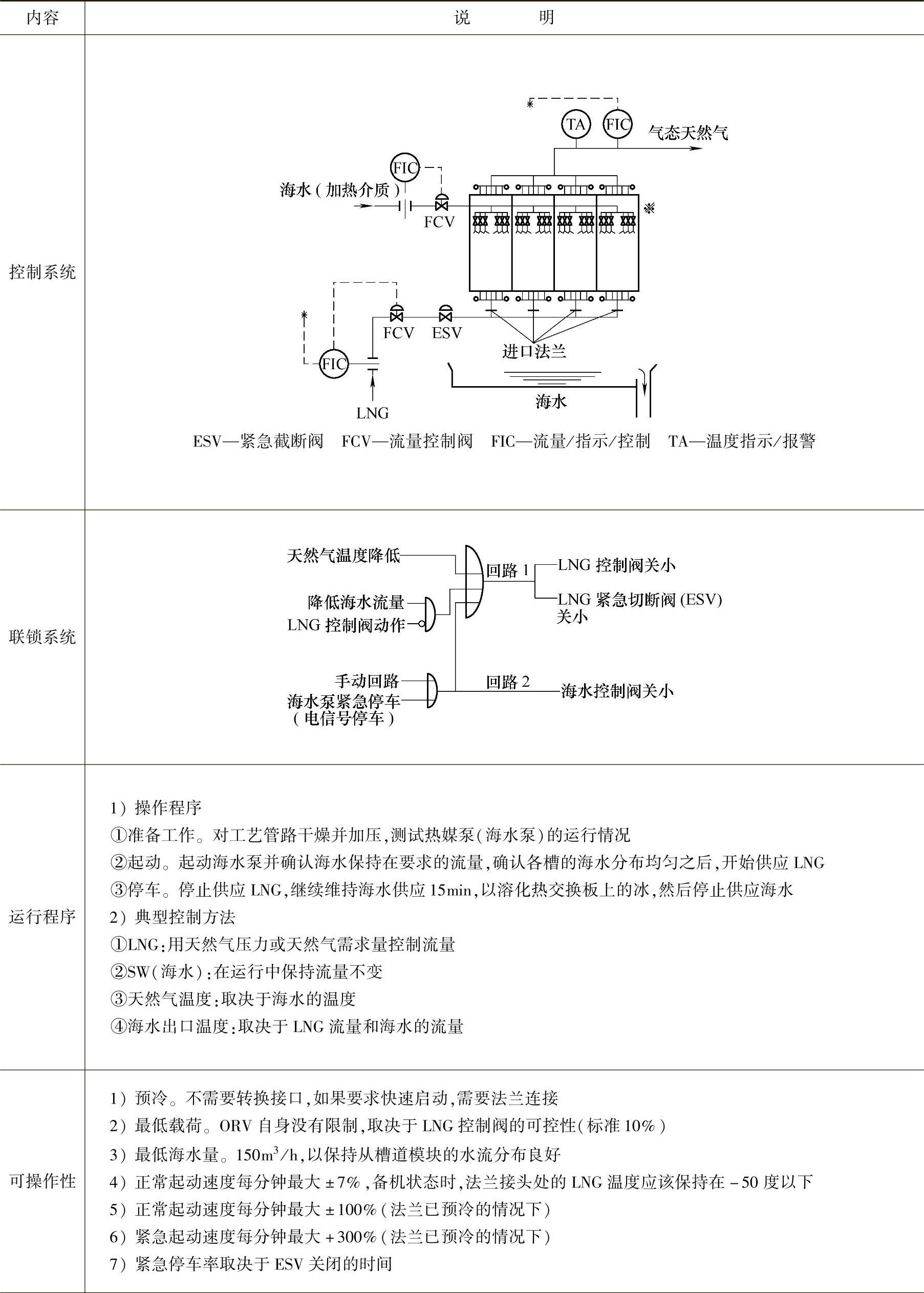

开架式汽化器(Open Rack Vaporizer,ORV)是LNG接收站的主要汽化器,用海水作热源,因为很多LNG生产装置和接受装置都是靠海建设,海水温度比较稳定,热容量大,是取之不尽的热源。适合于基本负荷型的大型汽化供气系统,最大天然气流量可达180t/h。汽化量可以在0%~100%的负荷范围内运行。根据需求的变化遥控调整汽化量。

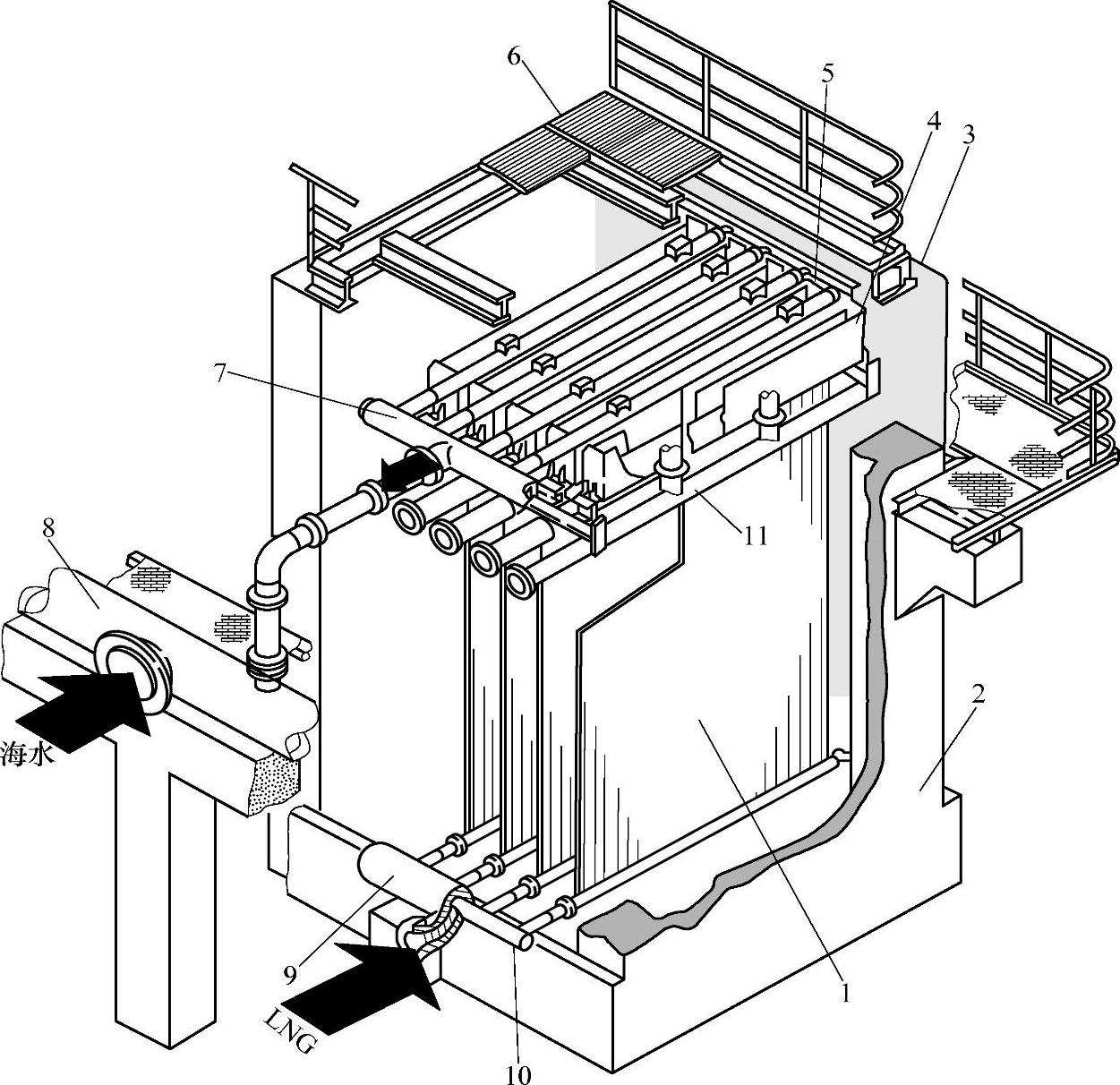

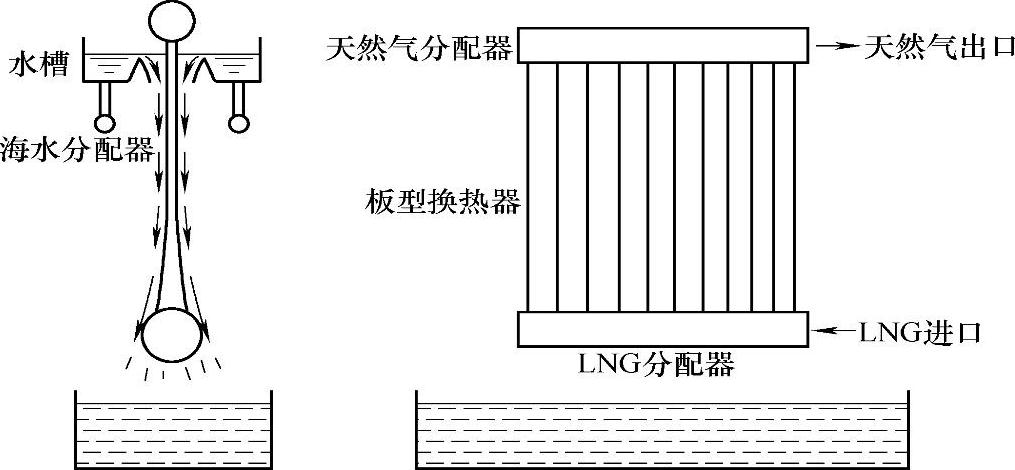

(1)ORV汽化器基本结构 整个汽化器用铝合金支架固定安装。汽化器的基本单元是传热管,由若干传热管组成板状排列,两端与集气管或集液管焊接形成一个管板,再由若干个管板组成汽化器。汽化器顶部有海水的喷淋装置,海水喷淋在管板外表面上,依靠重力的作用自上而下流动。液化天然气在管内向上流动,在海水沿管板向下流动的过程中,LNG被加热汽化。汽化器外形见图8-78,其工作原理见图8-79。这种汽化器也称之为“降膜式汽化器(falling film)。虽然水的流动是不停止的,但这种类型的汽化器工作时,有些部位可能结冰,使传热系数有所降低。

图8-78 ORV汽化器结构

1—平板型换热管 2—水泥基础 3—挡风屏 4—单侧流水槽 5—双侧流水槽 6—平板换热器悬挂结构 7—多通道出口 8—海水进口管 9—绝热材料 10—多通道进口 11—海水分配器

图8-79 ORV汽化器工作原理

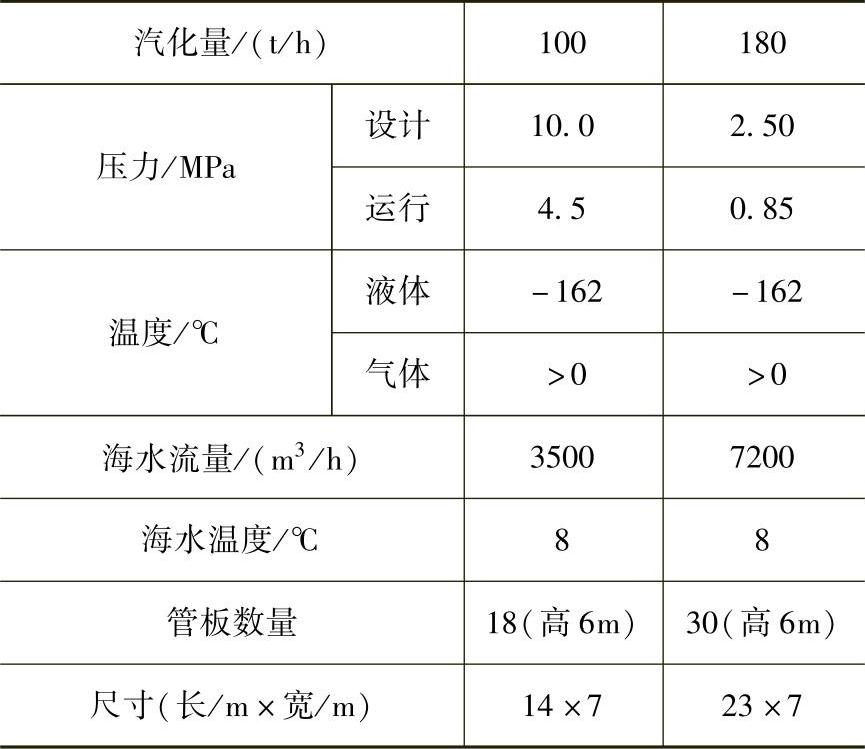

开架式汽化器的投资较大,但运行费用较低,操作和维护容易,比较适用于基本负荷型的LNG接收站的供气系统。但这种汽化器的汽化能力,受气候等因素的影响比较大,随着水温的降低,汽化能力下降。通常汽化器的进口水温的下限大约为5℃,设计时需要详细了解当地的水文资料。ORV汽化器的有关说明见表8-18。表8-19列出汽化器技术参数。

表8-18 ORV汽化器的有关说明

(续)

(续)

表8-19 典型ORV汽化器技术参数

大型的汽化器装置可由数个管板组组成,使汽化能力达到预期的设计值,而且可以通过管板组对汽化能力进行调整。

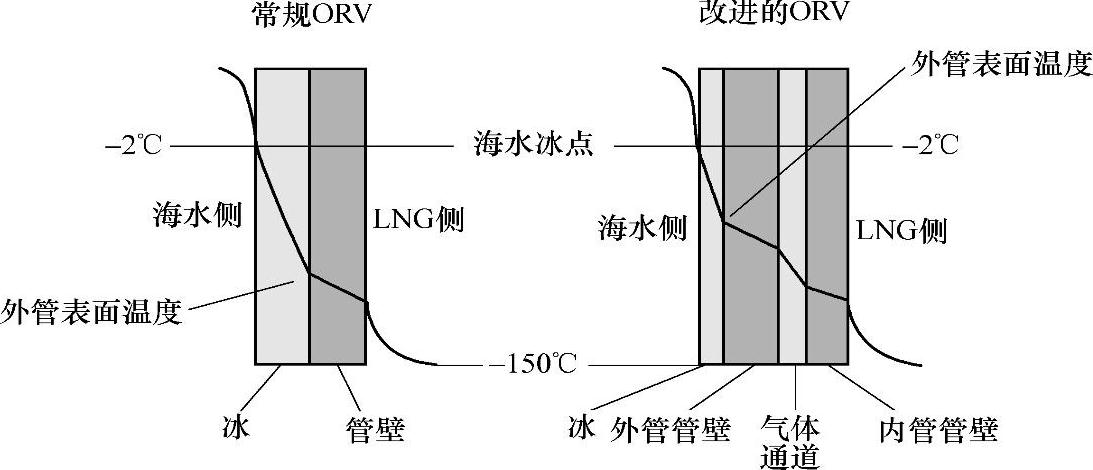

为了避免水在管外结冰和提高汽化器的传热性能,使汽化器的结构更加紧凑,有关生产厂商进行了不断的改进。通过改进传热管的结构,加强单位管长的换热能力和避免外表结冰。

水膜在沿管板下落的过程中,具有很高的传热系数,可达到5800W/(m2·K)。在传热管内侧,LNG蒸发时的传热系数相对较低,新型的汽化器对传热管进行了强化设计。传热管分成汽化区和加热区,采用管内肋片来增加换热面积和改变流道的形状,增加流体在流动过程的的扰动,达到增强换热的目的。

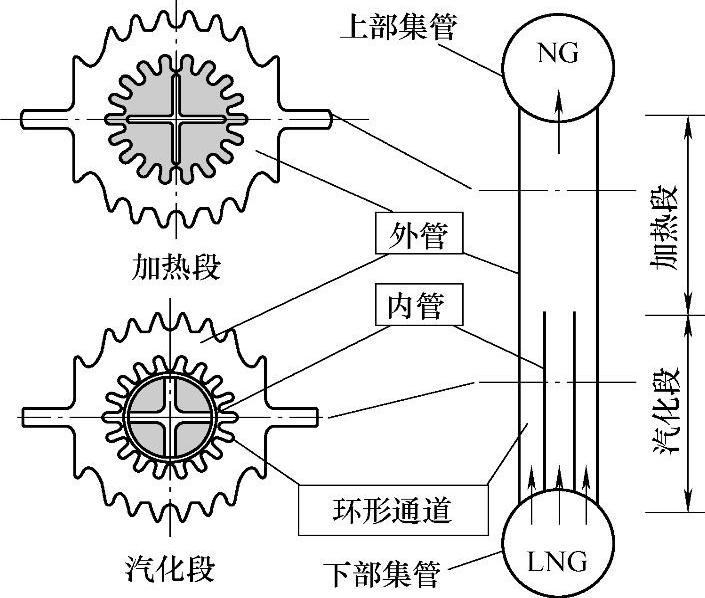

管外如果产生结冰也会影响传热性能。为了改善管外结冰的问题,采用具有双层结构的传热管。LNG从底部的分配器先进入内管,然后进入内、外管之间的夹套。夹套内的LNG直接被海水加热并立即汽化,然而在内管内流动的LNG是通过夹套中已经汽化的LNG蒸气来加热,汽化是逐渐进行。夹套虽然厚度较薄,但能提高传热管外表面的温度,所以能抑制传热管外表结冰,保持所有的传热面积都是有效的,提高了海水与LNG之间的传热效率。

新型的LNG汽化器具有以下特点:

1)紧凑型设计,节省空间。

2)提高传热效率,需要的海水量大大减少,可节约能源。

3)可靠性增强。所有与天然气接触的组件都用铝合金制造,可承受很低的温度;所有与海水接触的平板表面镀以铝锌合金,防止锈蚀。

4)LNG管道连接处安装了过渡接头,减少了泄漏,加强了运行的安全性。

5)能够快速启动,并可以根据需求的变化遥控调整天然气的流量,改善了运行操作性能。

6)开放式管道输送水,易于维护和清洁。

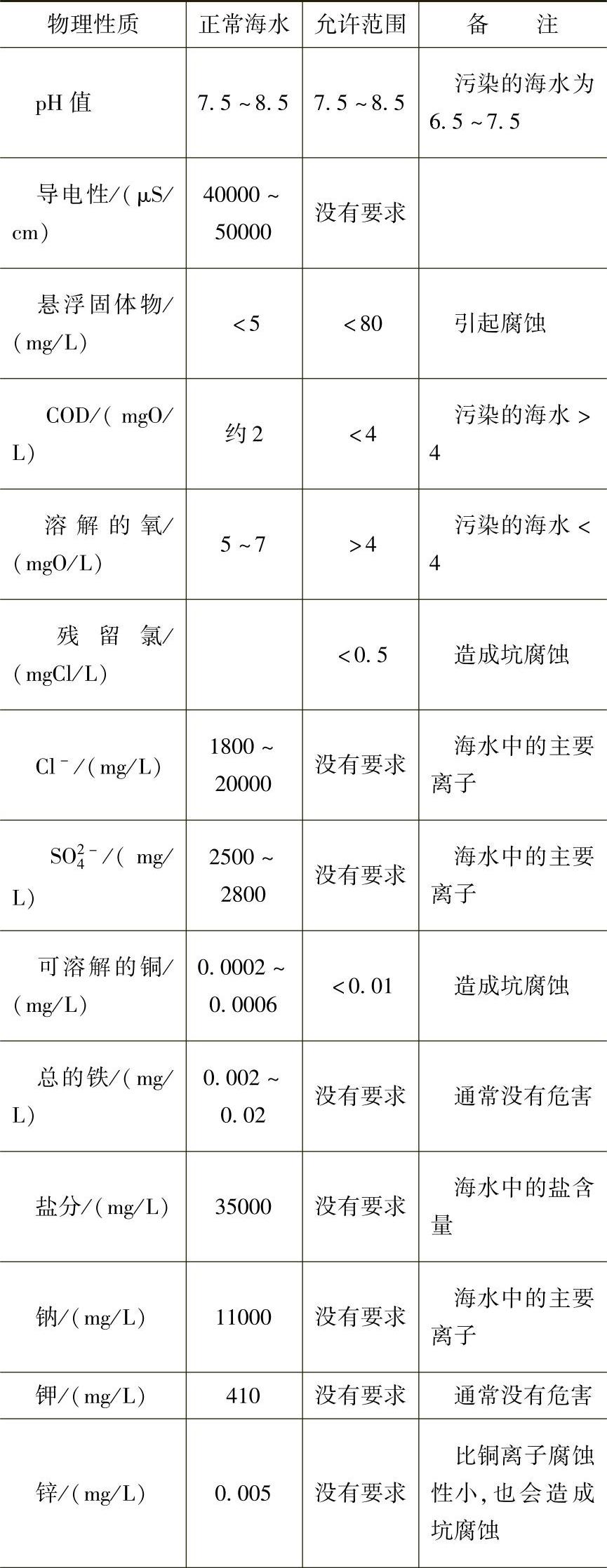

(2)ORV汽化器对海水的要求 采用海水作热源的汽化器对海水有比较高的要求:要求过滤器在海水取水处能够去除10mm以上的固体颗粒,对海水要进行过滤,将海水中的大于10mm的固体去除,以保持水流的畅通,防止堵塞管路。ORV汽化器对海水的理化指标要求见表8-20。海水所含物质的分析方法见表8-21。

表8-20 ORV汽化器对海水的理化指标要求

(续)

注:S2-、NH4+会腐蚀铜材料,因此如果海水管道中有铜材料,当海水中含有这些离子时,铜离子将会溶解到海水中,造成腐蚀。

①LME是指液相金属脆变。

表8-21 海水所含物质的分析方法

注:AAS—原子吸收光谱法;ICP-AES—电感耦合等离子体原子光谱法。

①以前对悬浮固体的值要求低于10×10-6,但实际使用的情况表明,该值可以放宽到低于80×10-6。

如果实际使用海水达不到要求的标准,可能缩短铝-锌喷涂保护层的寿命,对海水的一般要求如下:

①铜离子(Cu++)<10ppb;②总悬浮固体<80×10-6(1);③pH为7.5~8.5;④氯气残留(Cl)<0.5×10-6(2)。

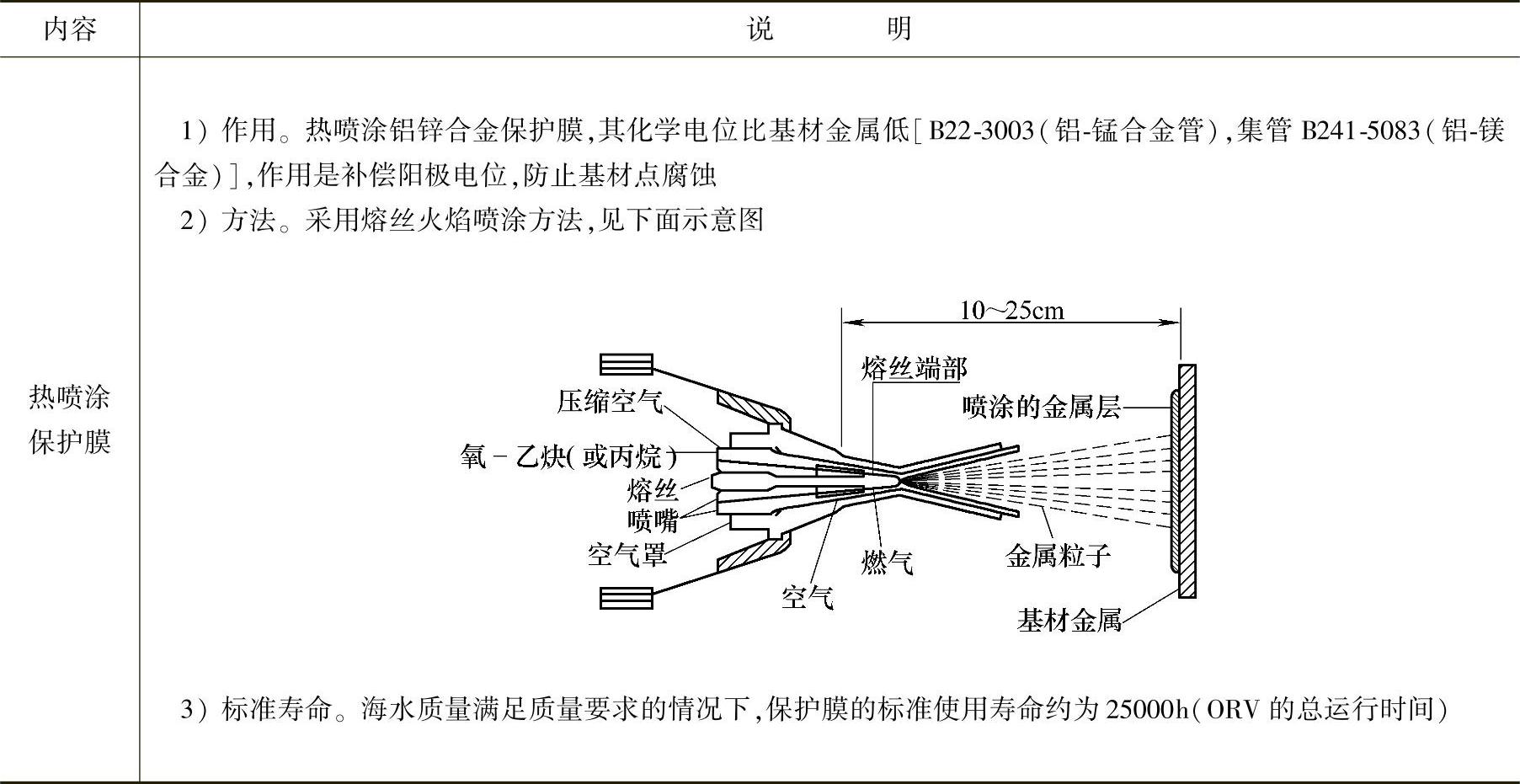

影响铝-锌保护膜的主要因素有:

1)TSS(固体悬浮物总量)。如果TSS值偏高,热交换板下部的腐蚀会加速,保护膜使用寿命将比预期的缩短。

2)重金属离子和氯气残留以及pH值。铜离子Cu++和汞离子Hg++均可以造成对ORV的严重腐蚀,但是很难对每一项指标偏高对使用寿命的影响作出判断。要保持ORV处于良好状态,要求做好定期检查,在点腐蚀ORV基材金属之前,进行适当的保护膜重新热喷涂。为了防止海水对基体金属的腐蚀,可以在金属表面喷涂保护层,以增加腐蚀的阻力。涂层材料可用质量分数为85%Al+15%Zn的锌铝合金。

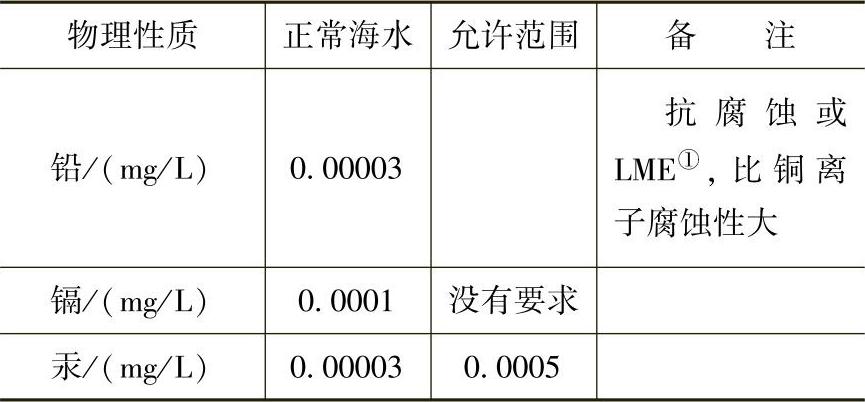

(3)ORV汽化器的调试试验ORV汽化器投入使用前需要进行调试,以确认海水的分布是否均匀,汽化器的汽化能力和海水流量的关系。海水分配性能测试见表8-22。

表8-22 海水分配性能测试(https://www.xing528.com)

先测试设计流量的分配情况,然后按程序减少海水流速,以检查水膜与汽化器板表面产生分离时的海水流量。

第1步:设计流量下限(报警值)。

第2步:停机流量(停机值)。

第3步:按100~50t/h的速率降低海水流量,直至水膜与汽化器表面分离。

第4步:按100t/h的速率增加海水流量,确定传热板表面水膜恢复时的流量。

第5步:锁定所有海水集管上的碟阀。

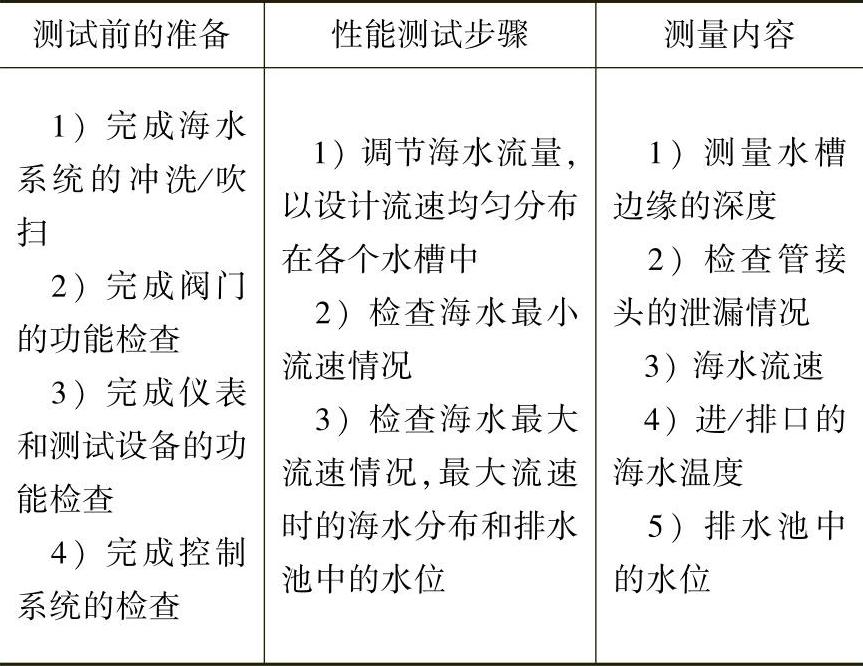

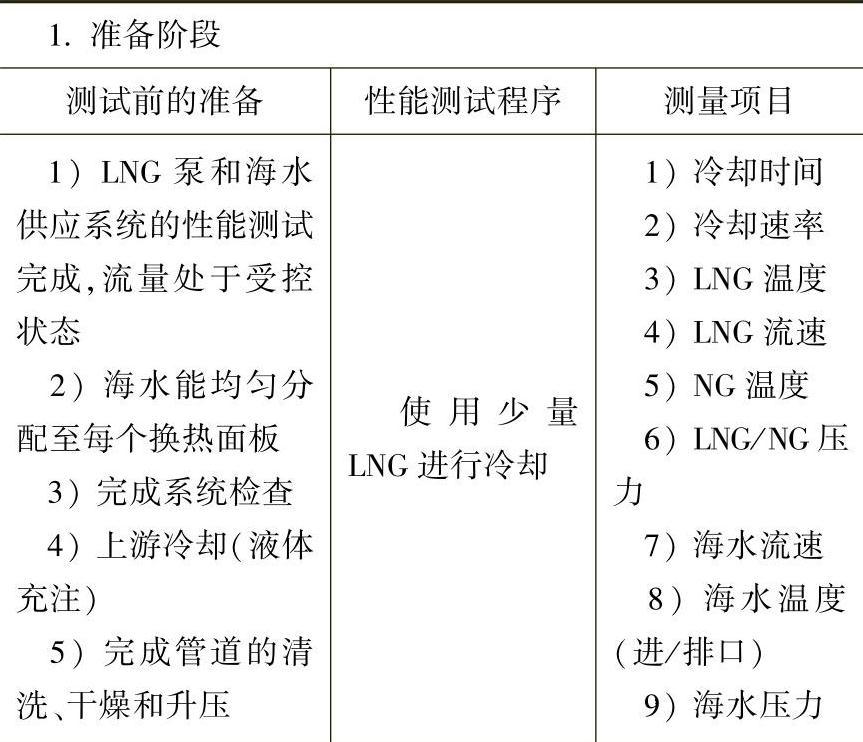

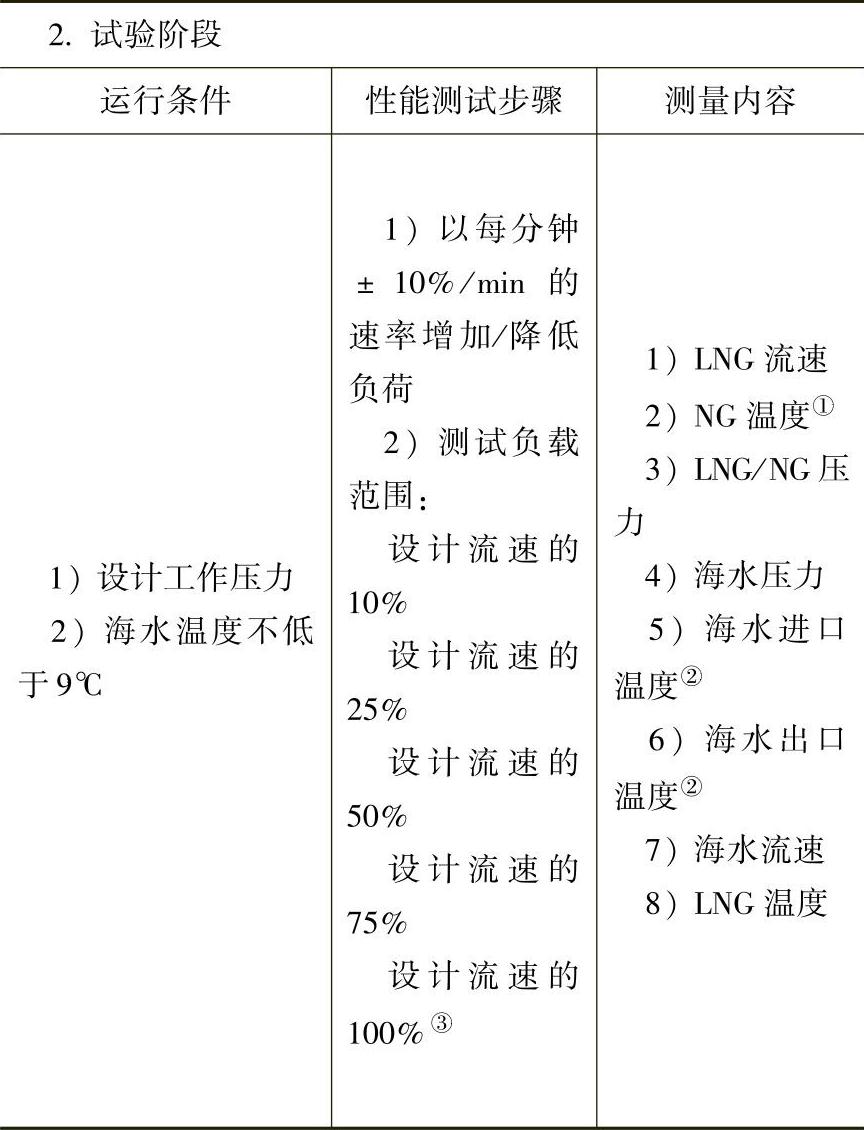

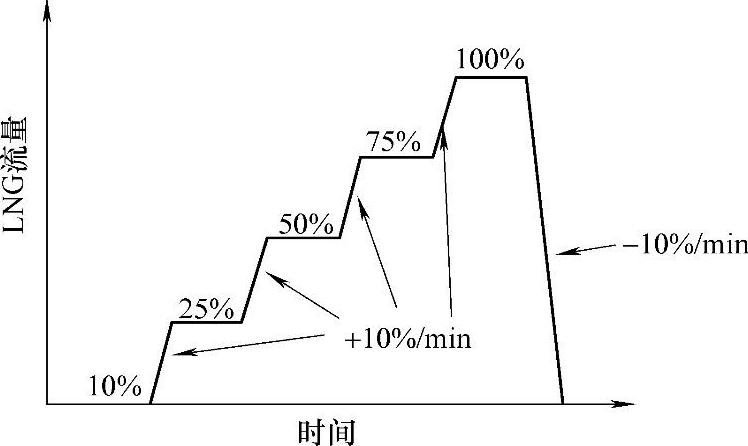

汽化性能测试见表8-23。测试流量变化曲线见图8-80。

表8-23 汽化性能测试

(续)

①海水温度为9.2℃时,NG最低温度应>1.1℃。

②海水进出口之间最大温差应为5.5℃。

③LNG/NG设计流速为195t/h。

图8-80 测试流量变化曲线

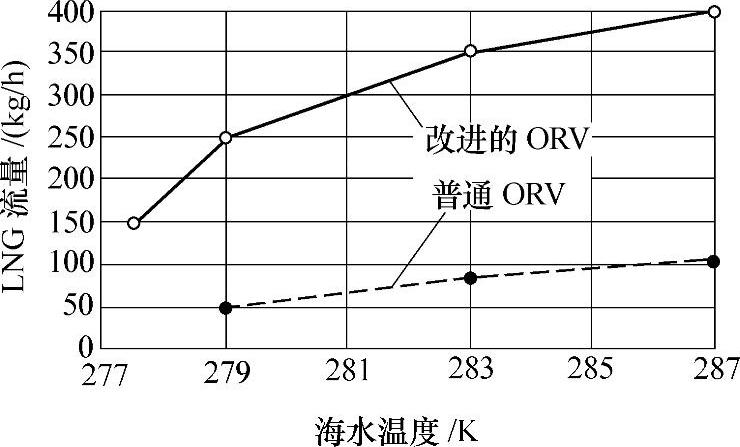

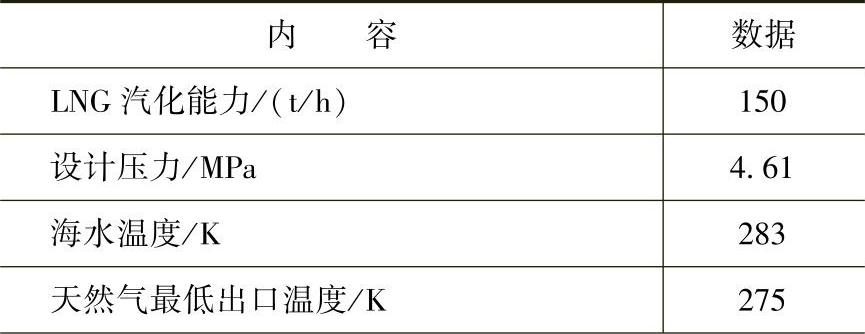

(4)改进型的ORV汽化器ORV汽化器的制造商在传热管结构方面进行改进,改善了传热管结冰的情况,使单管的汽化能力增大。图8-81示出传热管的结构。图8-82示出改进后的传热管关闭的温度分布。图8-83示出改进型ORV汽化器单管LNG流量和温度关系。表8-24列出改进型ORV汽化器的技术参数。

图8-81 传热管的结构

3.具有中间传热流体的汽化器(IFV)

采用中间传热流体的方法可以改善结冰带来的影响。实际使用的汽化器的传热过程是由两级换热组成:第一级是由LNG和中间传热流体进行热交换,第二级是由中间传热流体和海水进行热交换。这样海水就不存在结冰的问题。IVF汽化器的换热管采用钛合金管,不会产生腐蚀,对海水的质量要求也没有过多的限制。一般的IVF汽化器要求海水温度不低于6℃,韩国燃气公司开发的一种新型IVF汽化器,海水温度为1℃时,汽化器仍然可以全负荷的工作。

这种汽化器也已经广泛应用在基本负荷型的LNG汽化系统,最大的汽化能力达150t/h。IVF汽化器为壳管式的换热器结构,应用于以下场合:

图8-82 改进后传热管管壁的温度分布

图8-83 改进型ORV汽化器单管LNG流量和温度的关系

表8-24 改进型ORV汽化器的技术参数

(续)

1)有热流体可利用的汽化器。

2)在LNG浮式储存和汽化装置上汽化器。

3)利用LNG冷能发电系统中的汽化器。

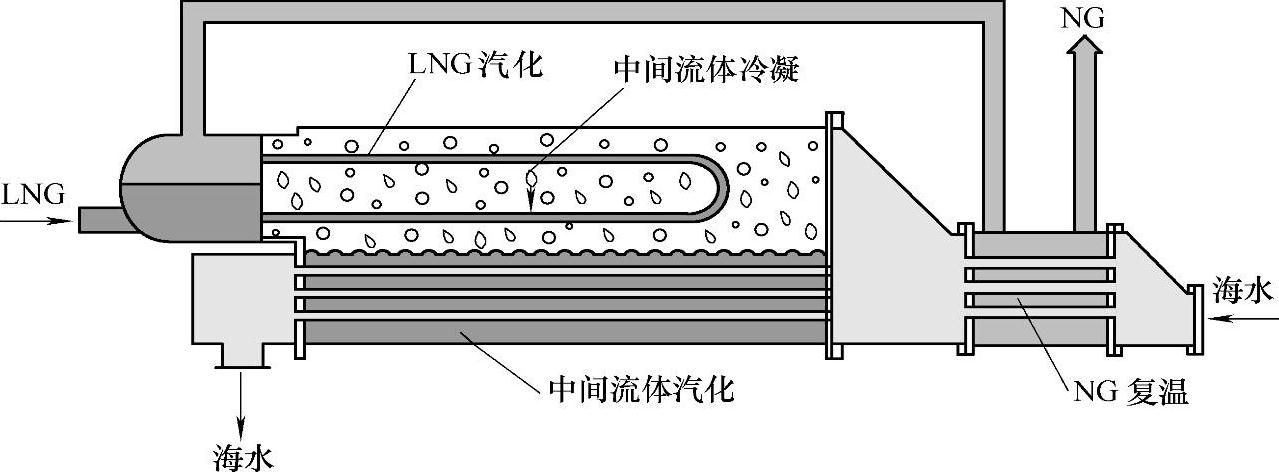

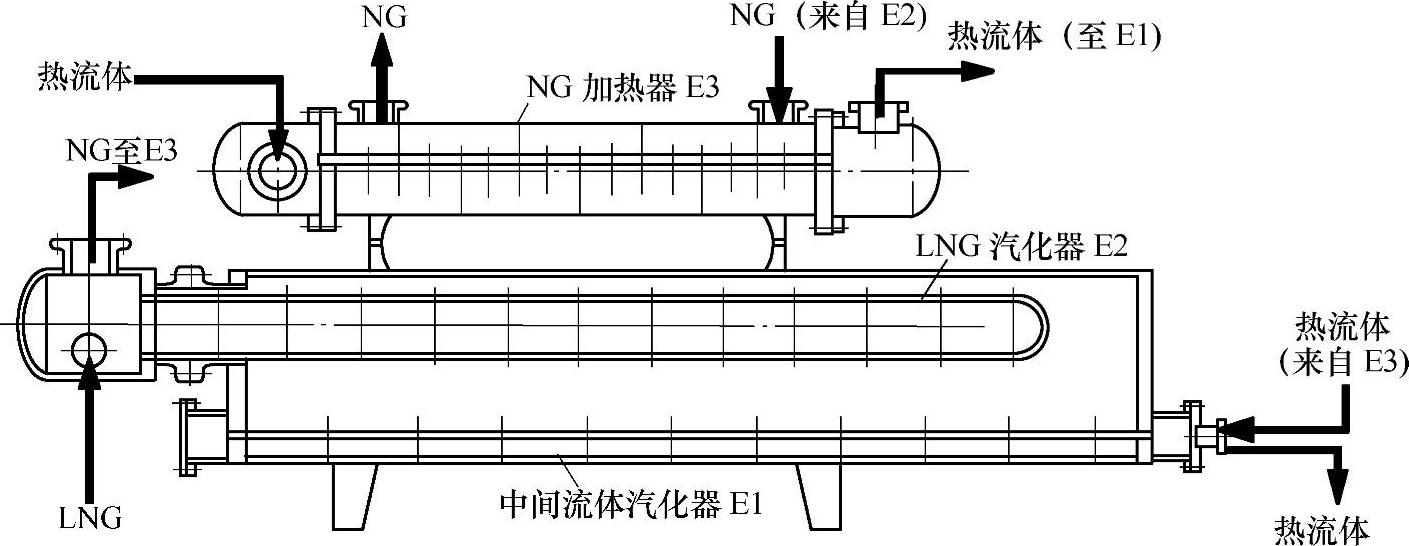

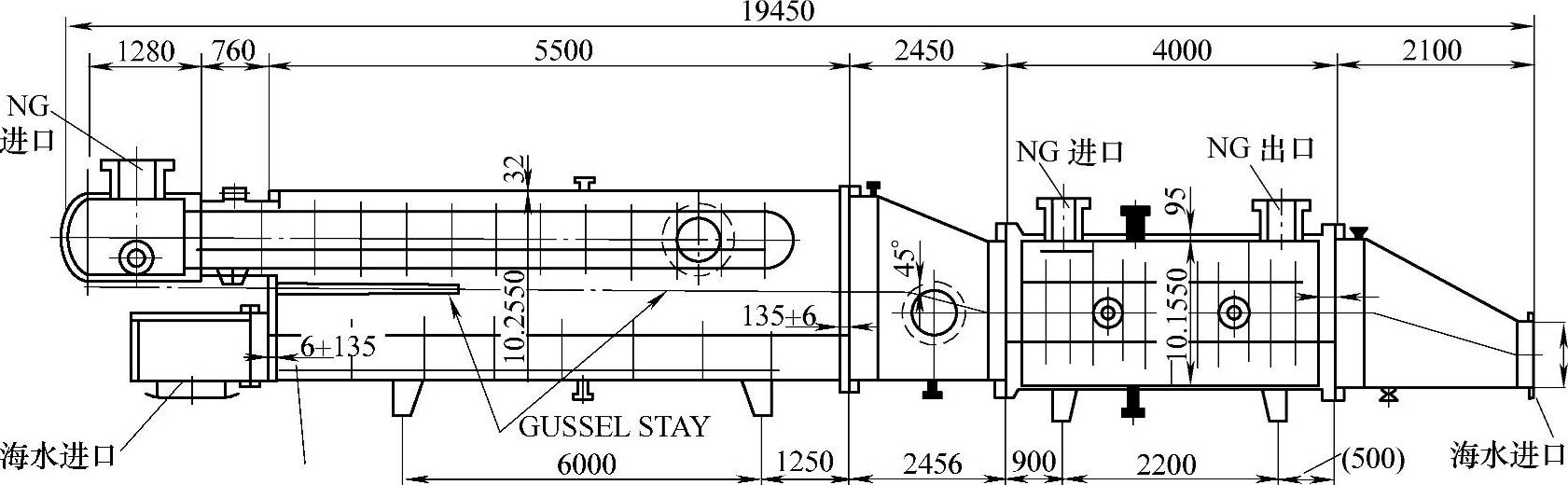

(1)工作原理IFV型汽化器结构紧凑,两级热交换都是在同一设备内完成。从图8-84中可以看出,中间传热流体处于换热器的壳程空间中汽化和冷凝(通常采用丙烷、丁烷或氟利昂等介质)。壳程的下半部分为液态的中间传热流体,和海水热交换的换热管浸没在中间传热流体中,海水在管程中流过,加热中间传热流体。管程为无相变的强迫对流换热,管外为有相变的自然对流换热。中间传热流体被海水加热汽化,中间传热流体蒸汽处于上半部分空间。上半部分空间中有LNG和中间传热流体蒸汽进行热交换的换热管,LNG在管程中流动。LNG被中间传热流体蒸汽加热汽化;而中间传热流体蒸汽被LNG冷凝,又变成液体,自然下落。中间传热流体在IFV汽化器中不断地被加热汽化和冷却凝结。图8-85为利用热流体的分体式IFV汽化器。图8-86为典型IFV汽化器结构。

图8-84 具有中间传热流体的汽化器

图8-85 利用热流体的分体式IFV汽化器

图8-86 典型IFV汽化器的结构

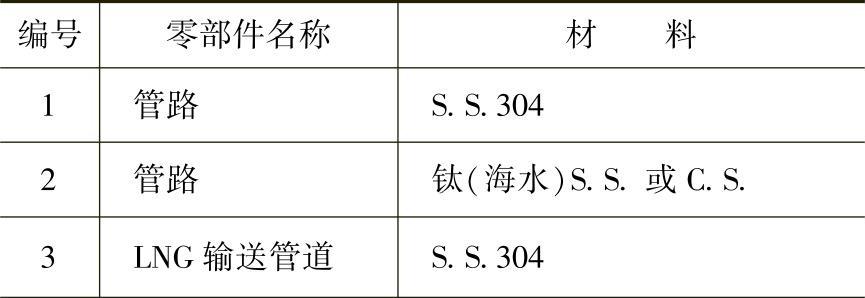

(2)IFV汽化器材料 见表8-25。

表8-25 IFV汽化器零部件材料

(续)

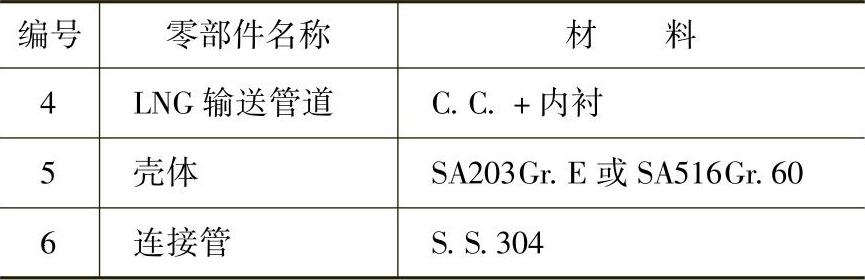

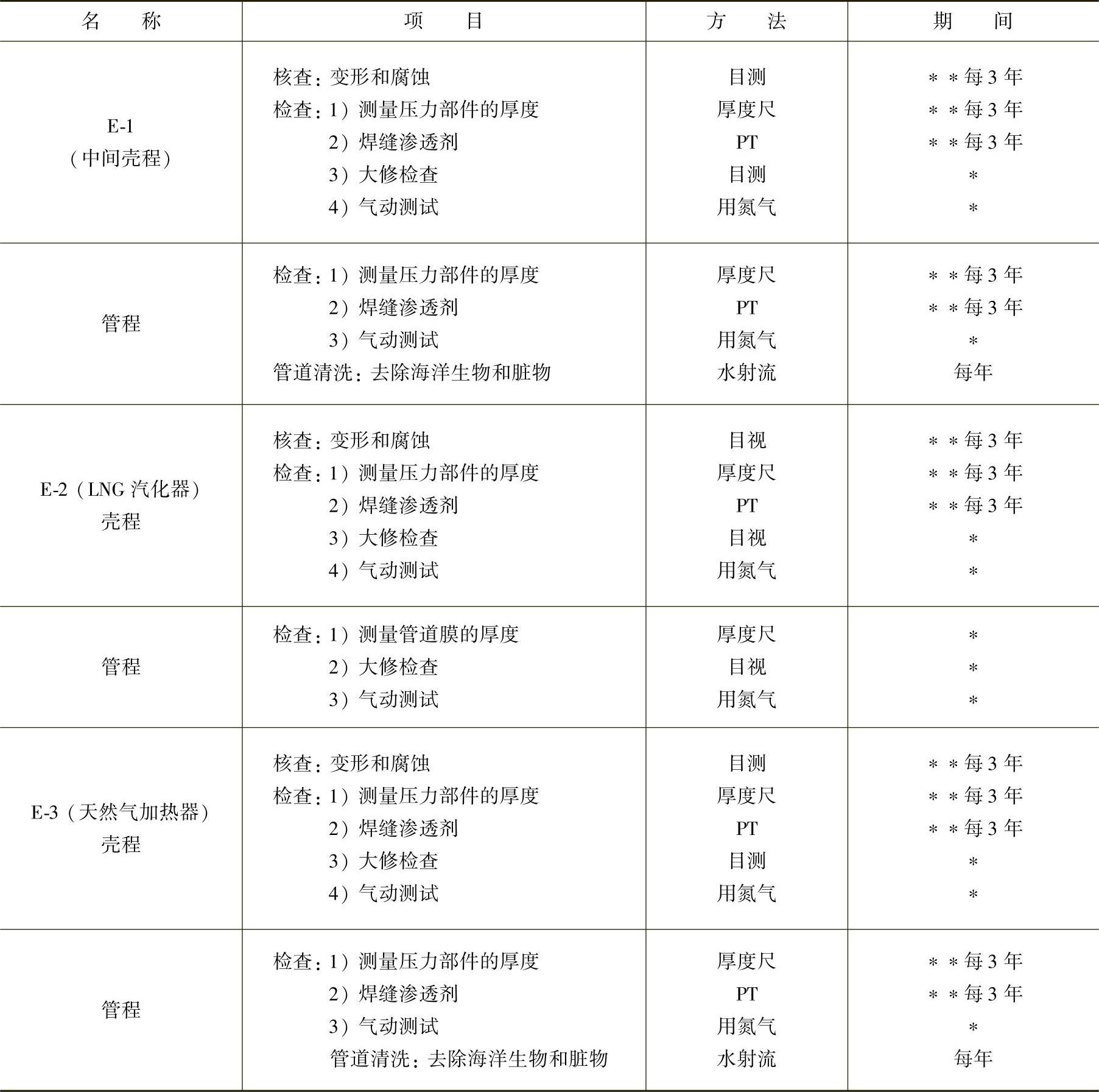

(3)IFV汽化器定期检查/保养项目 见表8-26。

表8-26 IFV汽化器检查和保养项目

注:带∗的在问题出现时处理;“∗∗每3年”是指启动后第一次检查。在第一次检查后,可以每3年后更长时间进行一次。

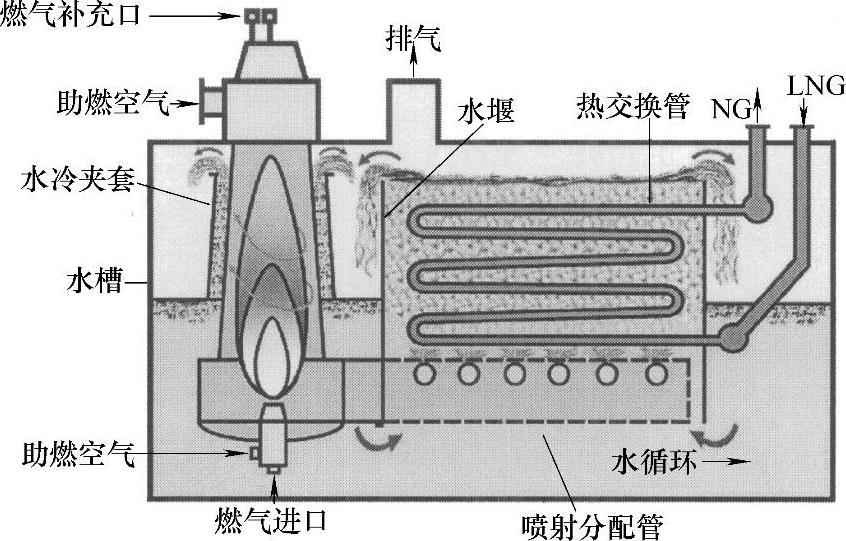

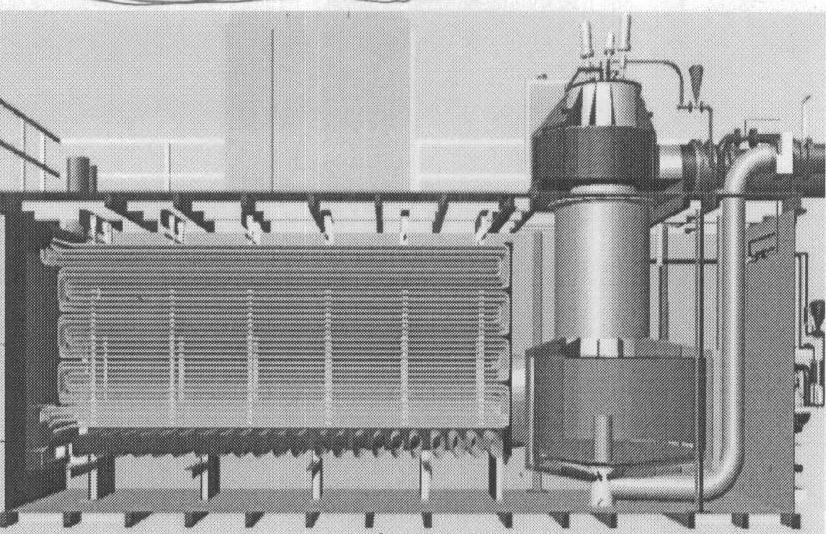

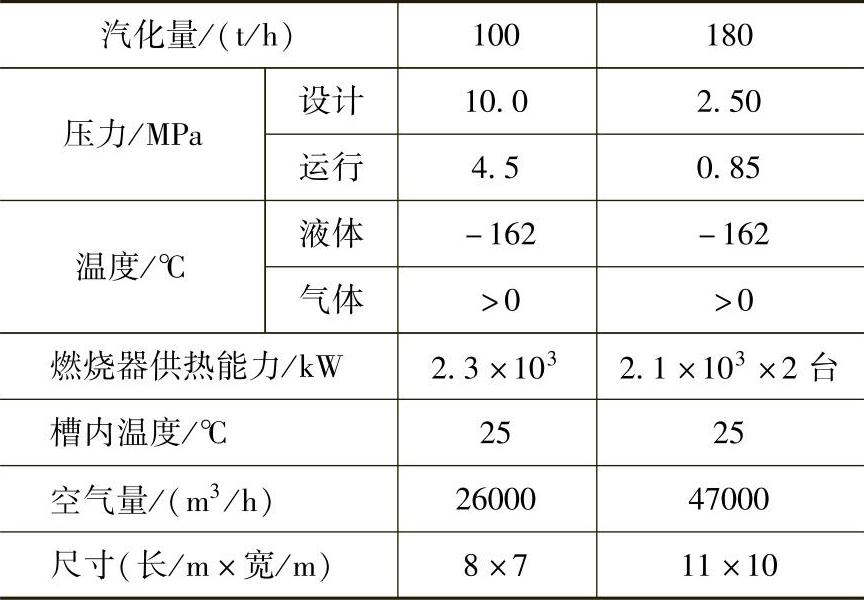

4.浸没式燃烧汽化器(SCV)

浸没式燃烧加热型汽化器是通过燃料燃烧的热气直接与水混合,进行热质交换。加热LNG的热交换盘管浸在热水中,热水使加热盘管内的LNG加热汽化。由于热水和LNG之间的温差更大(与常温海水相比),因此SCV汽化器的汽化能力更强,设备结构更紧凑,占地面积小。SCV汽化器可以是单个燃烧器或多个燃烧器,每个燃烧器的加热能力可达到105GJ/h。改变燃烧器的数量,能方便地调整汽化量。SCV的汽化量可以在10%~100%的范围内进行调节,能对负荷的突然变化作出反应,特别适合于负荷变化幅度比较大的情况。SCV汽化器的另一个特色是启动速度快,适合于紧急情况或调峰时的快速启动要求。在大型的LNG汽化供气中心,通常配备相应的SCV汽化器,以备用气负荷急增的情况下,迅速启动,提高系统的应变能力。用于调峰的SCV汽化器通常采用多个燃烧器的结构,便于根据调峰负荷的大小,确定需要工作的燃烧器数量。典型的SCV汽化器的汽化能力为90t/h。用于基本负荷型的SCV的汽化能力可达175t/h。由于负荷比较稳定,不需要改变燃烧器的数量,因此用于基本负荷型SCV汽化器的燃烧器设计成单燃烧器结构。

SCV汽化器的缺点是要消耗燃料,燃烧器有排放的尾气,运行的成本相对较高。

(1)热交换机理SCV汽化器工作原理主要是燃烧产生热气和水直接进行热质交换,它使用了一个直接向水中排出燃气的燃烧器。由于燃气与水直接接触,燃气激烈地搅动水,使传热效率非常高。水沿着汽化器的管路向上流动,运用气体提升的原理,在传热管外部获得激烈的循环水流,管外侧的传热系数可以达到5800~8000W/(m2·K)。汽化装置的热效率可以达到99%。

图8-87为SCV汽化器工作原理图。图8-88为SCV汽化器。

图8-87 SCV汽化器工作原理图

图8-88 SCV汽化器

(2)SCV汽化器的主要优点

1)在水浴中加热,安全性好。

2)管壁温度均匀。

3)启动迅速(15~30min)。

4)热效率高,约99%。

5)水侧不会结冰。

6)不会形成生物污垢。

7)停机维护检修的时间相对比较最短。

8)改变工艺参数时能快速作出反应。

9)集中供给热量。

10)结构紧凑、外形尺寸最小(以单位输气量比较)。

(3)复合型SCV设计概念

运行时间4000~8000h/a

热效率约99%

水池水温12~18℃

汽化能力50~180t/h

进口压力8.5MPa

设计压力范围0.7~19.5MPa

NG出口温度1~15℃

外形尺寸(180t/h)10m×22m

表8-27列出SCV汽化器技术参数

表8-27 SCV汽化器技术参数

为了强调减少排放和节约燃料运营成本,林德公司开发了一些减少排放的新技术,推出了Sub-XR系列的SCV汽化器,可减少排放和降低燃料运行成本。为减少热NOx的产生,保持系统的效率,运用了以下简单易行的多种方法:

1)在燃烧器的反面喷水,以降低火焰的温度。

2)大流量空气通过燃烧器,以降低火焰温度。

3)助燃空气的再循环降低火焰温度,即把烟气和助燃空气混合,降低燃烧空气的氧含量,从而降低火焰温度。

Sub-XR型LNG汽化器:管子数量60~80根;管子直径25~6mm;管子平均壁厚1.65~2.4mm;管道长度40~60m;通路数6~8;材料304/304L。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。