板翅式换热器在20世纪30年代就开始有了应用,紧凑、轻巧、高效是板翅式换热器的显著优点,它被广泛应用于低温、航空、汽车、内燃机车、工程机械、化工、空调等领域。尤其是在空气分离设备中,板翅式换热器的结构型式、制造水平均得到了快速的发展。天然气液化装置和空分装置有很多相似之处,所以板翅式换热器也是天然气液化装置中的主流换热器。

国内从20世纪70年代初开始研发空分装置中的板翅式换热器,经过几十年的发展,现在已经具备了一定的板翅式换热器设计、开发和生产能力,而且也能制造板翅式换热器的大型真空钎焊炉。板翅式换热器的承压能力达到3MPa。但对石化工业中某些大型、高压、有相变的多股流板翅式换热器的设计和制造技术,尚有待于开发。

板翅式换热器主要采用铝合金制造,之所以能得到广泛的应用,主要是它具有以下突出的优点:

1)传热效率高。由于翅片加强了对换热流体的扰动和接触,因而具有较大的传热系数。制造材料导热性好,同时由于隔板和翅片的厚度很薄,传热的热阻小,因此板翅式换热器可以达到很高的效率。

2)结构紧凑。板翅式换热器具有扩展的二次表面,比表面积达到1000~2500m2/m3。

3)铝合金制造,重量轻。

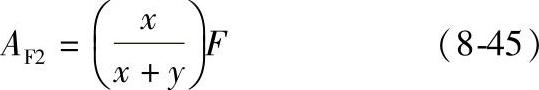

4)板翅式换热器适应性强,可适用于:气-气、气-液、液-液不同流体之间的换热。改变流道布置,比较方便地实现:逆流、错流、多股流、多程流等不同的换热模式。换热器单元可以通过串联、并联、串并联等不同组合方式,可以用多个换热器单元组成热交换能力更大的换热器,以适应大型设备的换热需要。这种积木式组合方式扩大了互换性,容易形成规模化生产标准产品。

5)制造工艺要求严格,工艺过程复杂,必须具备了生产条件的厂商才能生产,提高了行业的准入门槛,有利于质量保障。

6)板翅式换热器的主要缺点是容易堵塞;不耐腐蚀;清洗检修困难,故只适合于干净、无腐蚀、不易结垢、不易沉积、不易堵塞的换热流体。

1.结构特点

由于板翅式换热器的紧凑、高效、轻巧、铝质结构的特点,使得它在某些工业领域处于绝对优势,在石油化工的乙烯装置、合成氨装置、天然气液化与分离等装置中,板翅式换热器是很重要的设备。因为在气体低温液化的设备中,要求换热器的传热效率高,热力不可逆损失小,关键部位的传热温差只有(0.5~1.0)K。铝合金具有良好的低温韧性,适合低温工况的应用。

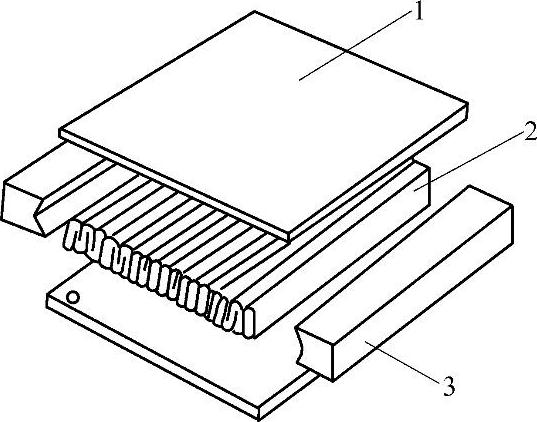

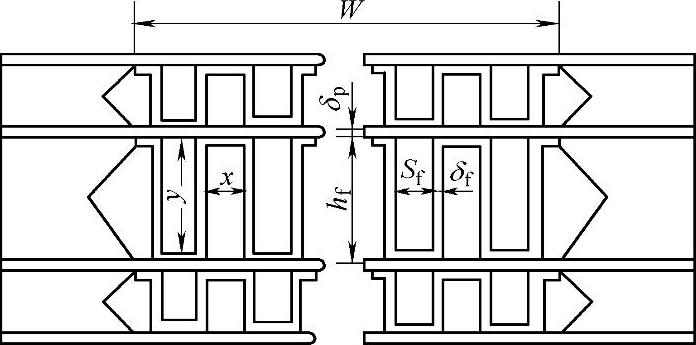

板翅式换热器的结构与基本元件见图8-61所示,它是由隔板、翅片、封条、导流片组成。在相邻两隔板之间,由翅片、导流片及封条组成一夹层,作为流体的通道。将这样的夹层按不同的设计方案叠置起来,形成换热流体不同的方式。在真空钎焊炉内焊接成一整体,组成板束。板束是板翅式换热器的核心。配以相应的封头、接管、支承等就形成了板翅式换热器。

图8-61 板束结构

1—隔板 2—翅片 3—封条

(1)翅片 翅片是板翅式换热器的基木元件,板翅式换热器中的传热过程,主要是通过翅片的热传导,以及翅片与流体之间的对流换热。翅片的作用是:①扩大传热面积,翅片可看成隔板的延伸与扩展,由于翅片表面积比隔板大得多,因而,使换热器的外形尺寸大大缩小;②提高传热效率,由于翅片的特殊结构,流体在流道中形成强烈的扰动,使边界层不断破裂、更新,从而有效地降低了热阻,提高了传热效率;③提高了换热器的强度和承压能力,由于翅片具有加强肋的作用,经过焊接以后,使板束形成一个牢固的整体,尽管翅片与隔板都很薄,却能承受一定的压力。

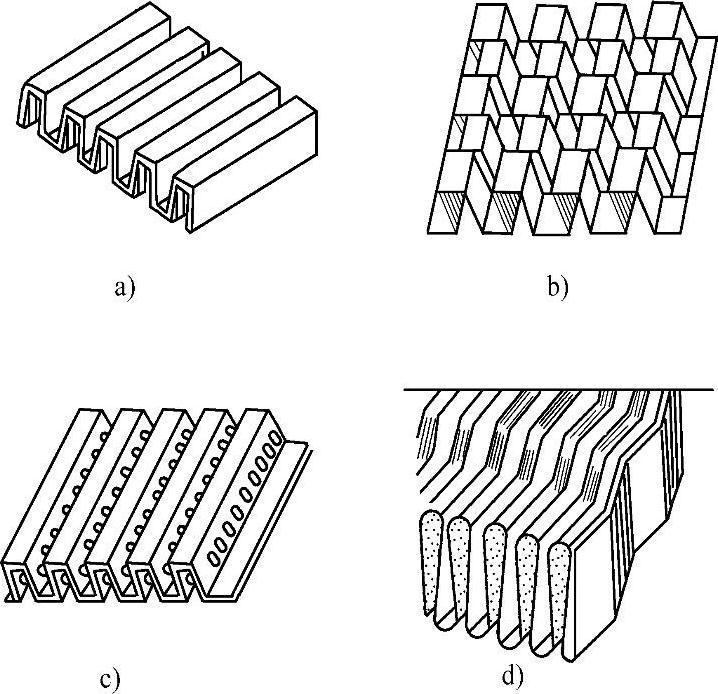

根据不同工质的特性和不同的换热条件,可以选用不同结构型式的翅片,常见的几种翅片结构如图8-62。

1)平直翅片(图a)。平直翅片由金属片冲压而成,具有较高的强度。其换热与流体动力特性和管内流动相似。相对于其他结构形式的翅片,其缺点是表面传热系数比较低;其优点是流动阻力比较小,适用于流体阻力要求比较小,流体本身的传热系数又比较大的传热条件。

图8-62 翅片形式

a)平直翅片 b)锯齿形翅片 c)打孔翅片 d)波纹翅片

2)锯齿翅片(图b)。锯齿翅片可看作平直翅片切成许多短小的片段,并互相错开一定间隔而形成的间断式翅片。这种翅片对促进流体的扰动,破坏热阻边界层十分有效,能大幅度提高热交换性能。但流体通过锯齿翅片时,流动阻力增大。通常把锯齿翅片用在需要强化传热的流体一侧(气体侧)。

3)多孔翅片(图c)。多孔翅片先在金属片上打孔,然后冲压成形。翅片上密布的小孔使热阻边界层不断破裂、更新,从而提高了传热性能,也有利于流体均匀分布。但打孔以后翅片传热面积减小,强度降低。多孔翅片比较适合于导流片或有相变的热交换情况。

4)波纹翅片(图d)。波纹翅片是将薄金属片冲压或滚轧成一定形状的波形,形成弯曲流道,使流体在其中不断改变流动方向,促进流体的扰动、分离,或破坏热边界层。波纹越密,波幅越大,强化传热的效果越好。

(2)隔板 隔板的作用是分隔换热流体,形成流道,同时还起着一次传热表面的作用。故其厚度在满足承压能力的前提下,应尽可能减薄。隔板通常使用两面涂覆铝硅合金的复合板,隔板与翅片、隔板与封条之间的钎焊连接,就是依靠这一薄层的铝硅合金作为焊料,钎焊成整体。

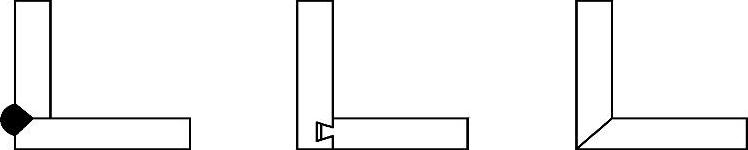

(3)封条 封条也叫侧条,它位于通道的四周,起到分割、封闭流道的作用。板翅式换热器的封条有多种形式,常用的有矩形、燕尾形、燕尾槽形等。封条与封条端部连接,可以采用图8-63所示的连接形式。

图8-63 封条端部的连接形式

(4)导流片与封头 导流片位于流道的两端,作用是引导流体进、出板束,使流体均匀分布。导流片的设计应考虑以下几个要素:

1)使各流道的流体分布均匀,实现流体进、出换热器的平稳过渡。

2)在导流片中流动阻力应力求达到最小。

3)导流片的耐压强度应与整个板束的承压能力匹配。

4)便于制造。

导流片的布置形式与封头及换热器的结构形式密切相关。图8-64示出导流片的几种布置形式。封头的设计主要取决于工作压力、流体股数、换热器的流道布置,以及是否需要切换等。

图8-64 导流片的几种布置形式

2.翅片的结构参数

翅片的几何形状和尺寸如图8-65所示。

图8-65 翅片的几何形状和尺寸

hf—翅片高度 δf—翅片厚度 Sf—翅片间距 δp—隔板厚度 W—翅片有效宽度 x—翅内距 y—翅内高

注:x=Sf-δf;y=hf-δf。

根据几何尺寸的关系,翅片的结构参数计算公式如下:

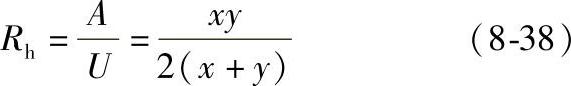

1)水力半径Rh

式中,A是流通面积;U是湿周;其余见图8-65所示。

2)当量直径de

3)每层通道自由流通面积Ai

4)每层通道的传热表面积AFi

5)板束n层通道的自由流通面积A

6)板束n层通道的传热表面积

7)一次表面面积AF1

8)二次表面面积AF2

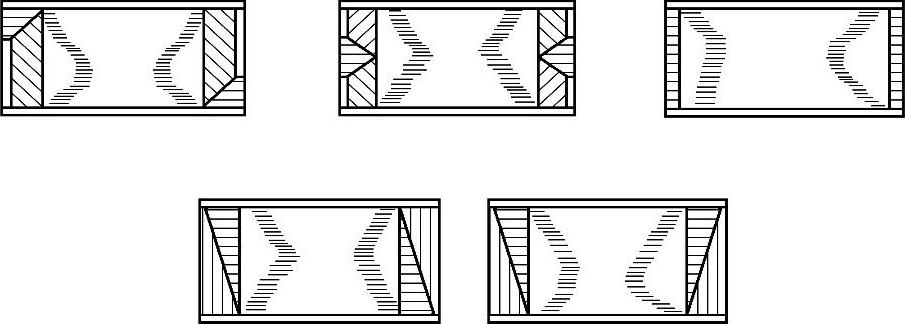

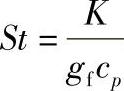

3.流道布置和单元组合

板翅式换热器可通过流道的不同组合,布置成逆流、错流、多股流、多程流,其流型布置见图8-66。逆流布置是用得最普遍也是最基本的流道布置型式。错流一般用在有效温差并不明显低于逆流,或一侧流体的温度变化不大于冷、热流体最大温差的一半的场合。例如空分设备中的液化器,采用错流布置可以向低压气流提供较大的自由流通截面和较短的流道长度,而有效温差并不明显降低。多股流用于多种流体同时进行换热,由于板翅式换热器的特点,石化、气体分离设备中大量地采用多股流。多程流用于压力相差悬殊的两种流体之间的换热,高压侧布置成多回路、小截面以保持高流速。

图8-66 板翅式换热器的流型布置

板翅式换热器由于工艺条件的限制,单元尺寸不能做得太大,目前最大的板束单元尺寸约为1200mm×1200mm×7000mm。大型板翅式换热器需要通过许多单元板束的串联、并联、串并联进行组合。在进行单元组合时,特别要注意的是如何使流体在单元板束中均匀分配。工艺管道的布置也同样需要注意这类问题。

4.基本计算公式

(1)无相变特征数关系式 板翅式换热器的传热系数,通常是用传热因数j、斯坦登数St、普朗特数Pr与雷诺数Re的关系式来表示。

传热因数j=StPr2/3

斯坦登数

普朗特数

雷诺数

式中,gf是按自由流通截面计算的质量流速[kg/(m2·s)];K是传热系数[W/(m2·K)];cp是比定压热容[kJ/(kg·K)];λ是热导率[W/(m·K)];μ是动力粘度(Pa·s);de是当量直径(m)。

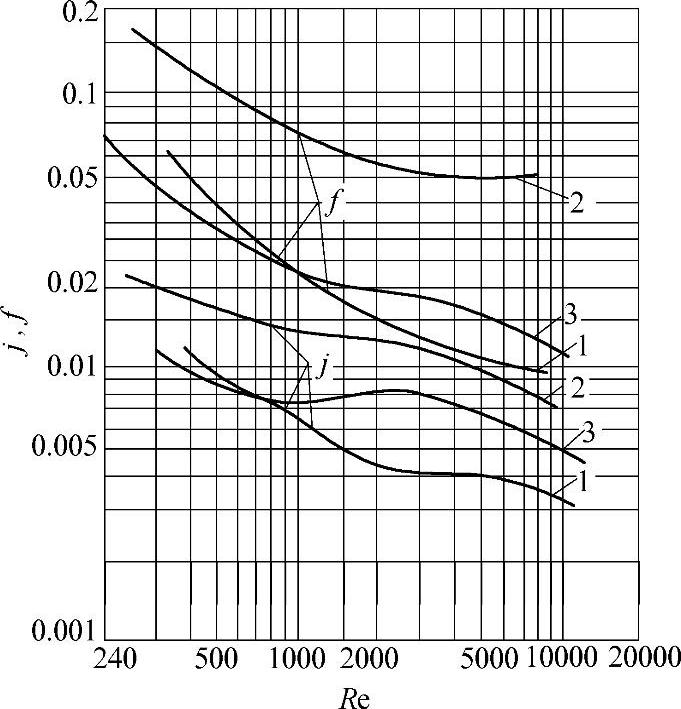

钱颂文主编的《换热器设计手册》认为:对于无相变的板翅式换热器,与雷诺数有关的传热因数j=f(Re)可以采用图8-67所示的日本神钢“ALEX”的性能曲线,适合于平直型、锯齿型、多孔型翅片。该曲线只区别翅片形式,不区分每种形式的翅片尺寸。由于国产翅片规格与日神钢的规格大致相同,国内各专业厂、设计院多沿用该曲线的数据,经多年的实践考核证明,该曲线的数据是可靠的。

图8-67 日本神钢“ALEX”的翅片性能曲线

1平直翅片 2锯齿翅片 3多空翅片

在无相变换热条件下,表面的摩擦损失是换热器流动阻力的主要部分,在一般工程计算中,可以只计算这一部分,流动阻力可按下式计算:

式中,Δp是换热器进出口压差(Pa);ρm是平均密度(kg/m3);gf是质量流速[kg/(m2·s)];de是当量直径(m);F是传热表面积(m2);A是流通截面积(m2);L是流道长度(m);f是摩擦因数(查图8-67,或按f=f(Re)计算)。

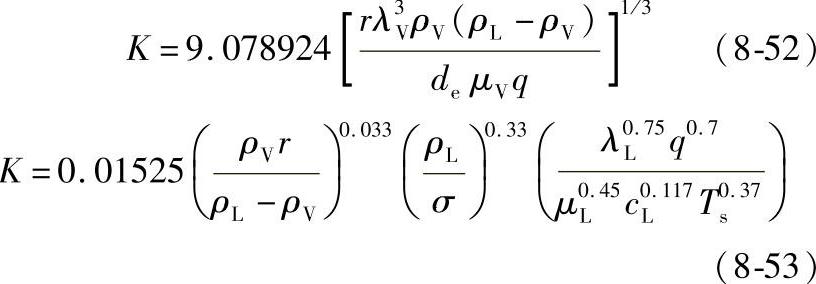

(2)有相变的特征数关系式 有关狭小通道表面相变换热的设计理论正处于研究发展之中,计算方法也尚未完全成熟。

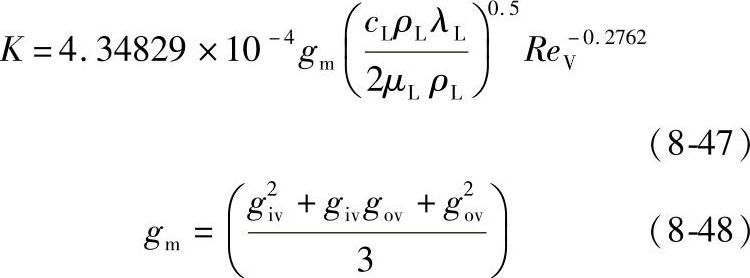

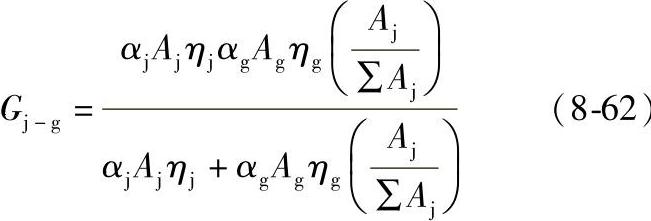

1)冷凝换热模型

式中,K是冷凝传热系数[W/(m2·K)];gm是平均质量流速[kg/(m2·h)];giv是进口气相质量流速[kg/(m2·h)];gov是出口气相质量流速[kg/(m2·h)];cL是液相比热容[kJ/(kg·K)];λL是液相热导率[W/(m·K)];μL是液相动力粘度(Pa·s);ReV是气相雷诺数。

当冷凝液膜为层流时,则

当冷凝液膜为紊流时,则

式中,ReL是液相雷诺数;r是汽化潜热(J/g);q是热流密度(W/m2)。

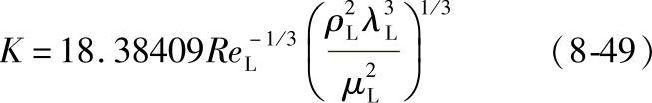

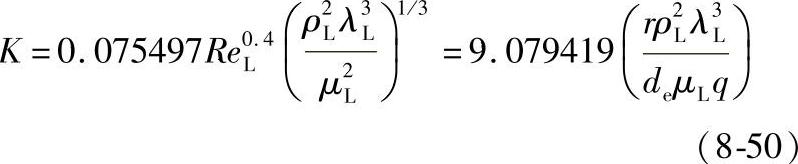

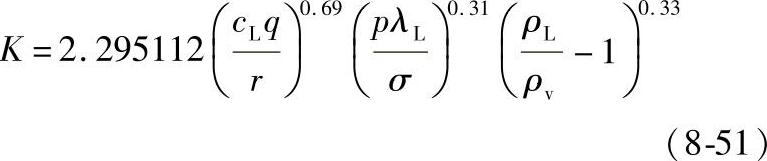

2)沸腾传热模型

式中,K是沸腾传热系数[W/(m2·K)];cL是液相比热容[kJ/(kg·K)];p是压力(Pa);σ是表面张力(N/m)。

对复杂的狭小通道的相变换热,没有单一、普适的换热准则关系式。对不同工质、不同热力参数、各种相变的场合,应采用不同的沸腾、冷凝换热模型,需要进行许多选择、匹配、验算与校核。如其他不同的准则关系式:

式中,Ts是饱和温度(K)。

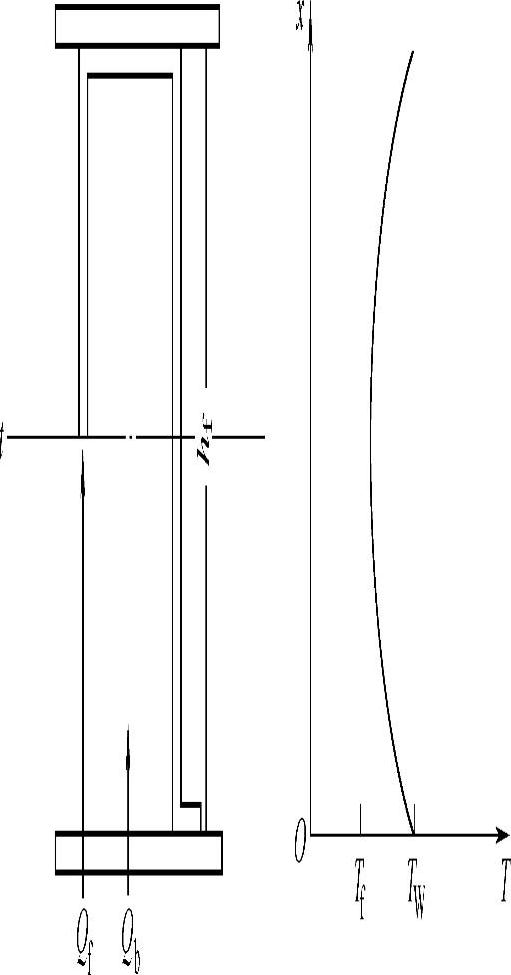

(3)翅片效率与表面效率 板翅式换热器中热流体和冷流体之间的热量传递,主要通过两个途径:第一个途径是一次表面,即冷、热流体直接接触的表面,通常为隔板。第二个途径是二次表面,通常为翅片。板翅式换热器相对于光管壳管式或者板式换热器,其主要的差别就在于它有二次表面,而且二次表面的传热还占重要的作用。翅片表面温度分布的示意图见图8-68。

图8-68 翅片表面温度分布示意图

板翅式换热器的热量传递可用下式表达:

Q=Q1+Q2=K(A1+A2ηf)θ0 (8-54)

式中,Q是总传热量(W);Q1是一次表面传热量(W);Q2是二次表面传热量(W);K是传热系数[W/(m2·K)];A1是一次表面面积(m2);A2是二次表面面积(m2);θ0是翅片根部即一次表面的传热温差(K);ηf是翅片效率。

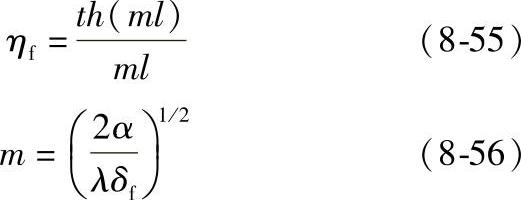

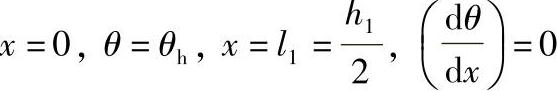

按一次表面传热温差统一处理时,二次表面面积应打折扣。翅片效率表达式为

式中,m是翅片参数,它取决于翅片厚度δf,材料的热导率λ及流体与翅片的表面传热系数α;l是翅片根部至温度梯度为零处的传导距离。

5.据换热流体的布置方式

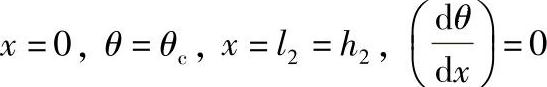

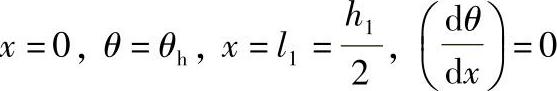

(1)单叠布置 在两股流板翅式换热器中,热流体与冷流体成对称布置,翅片的温度分布曲线是对称的,如图8-69所示。

热流体通道

冷流体通道

热流体通道温度分布曲线的对称截面为通道的中间截面,翅片的传导距离为翅片高度的一半。冷流体通道温度分布曲线的对称截面为两个流体通道的中间截面,翅片的传导距离等于翅片高度。图8-69示出两股流、单叠布置的翅片温度分布。

图8-69 两股流、单叠布置的翅片温度分布

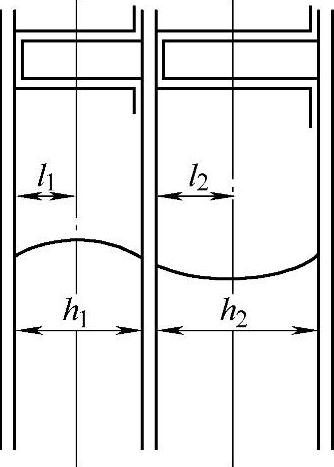

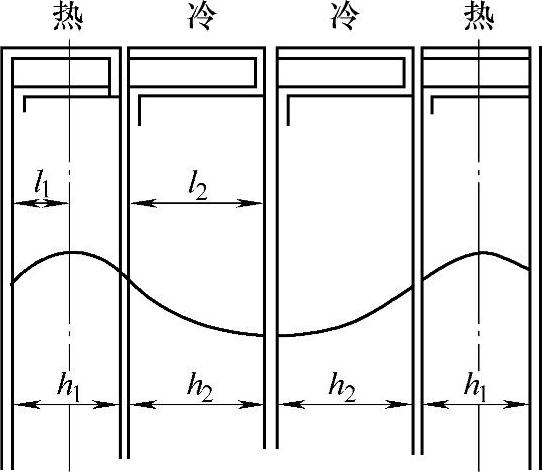

(2)复叠布置 两股流板翅式换热器中,两个热流体通道之间夹着两个冷流体通道,或者两个冷流体通道之间夹着两个热流体通道。两股流、复叠布置的翅片温度分布如图8-70所示。

图8-70 两股流、复叠布置的翅片温度分布

热流体通道

冷流体通道

热流体通道温度分布曲线的对称截面为通道中间截面,翅片传导距离为翅片高度的一半。冷流体通道温度分布曲线的对称截面,为两个冷流体通道的中间截面,翅片传导距离等于翅片高度,即l2=h2。

(3)多股流复杂布置 在石油化工的工艺流程中,通常需要多股流体参与热交换。用于多股流板翅式换热器通道的排列组合,比单叠、复叠布置要复杂得多,翅片传导距离l,翅片效率ηf的计算。应用表面效率ηf,板翅式换热器的热量传递表达式如下:

Q=αAηsθ0 (8-57)

式中,A是一次表面与二次表面传热面积之和(m2)。

表面效率ηs计算如下:

表面效率可理解为:当把一次表面与二次表面等同看待时,统一按一次表面的传热温差θ0处理时,整个表面(含一次表面与二次表面)打了一个折扣,用表面效率表示。这样就可以在设计计算中,沿用原有的光滑表面(如壳管式)的相应公式,只要加上表面效率的修正即可。

6.翅片形式选择

在换热器的选型设计中,一般根据换热器的使用要求、换热表面的特点、工作流体、工作压力、工作温度,选择换热器的类型。而对于板翅式换热器,需要根据工程具体情况予以专门设计制造,不大可能形成标准化产品。翅片型式与翅片结构参数的选择是板翅式换热器设计的第一步。选择的原则如下:

(1)锯齿翅片 能有效促进流体的扰动,破坏热阻边界层,属高性能翅片,传热因数j和摩擦因数f均大于平直翅片。目前板翅式换热器中,应用最广泛的高效能翅片,其热交换与流动特性随切开长度而变,切开长度越短,传热性能越好,但流动阻力也相应增大。锯齿翅片广泛用于需要强化换热的场合,例如板翅式换热器的气体通道应首先考虑采用。

(2)平直翅片 平直翅片的换热特性、流动阻力特性与管内流动相似,在相同的雷诺数Re值下,j和f的值相对较低,多用于流动阻力要求小,而流体自身传热系数较大的情况。平直翅片相对于其他翅片,具有较高的强度,故在高压板翅式换热器中多有采用。

(3)多孔翅片 在翅片上冲孔,也可以使热阻边界层不断破裂、更新,从而强化换热,但翅片冲孔以后,使换热面积减少、翅片强度削弱。多孔翅片多用作导流片,使气、液均布,亦用于相变换热的再沸器、冷凝蒸发器。

(4)翅片结构参数的选择 主要取决于传热系数,在传热系数较小的场合,宜采用高而薄的翅片,目的在于增大换热面积;而在传热系数较大的场合,宜采用低而厚的翅片,提高翅片效率。

翅片参数的选择还要考虑标准化,尽量套用制造厂商已有的翅片规格,以降低成本。

7.多股流板翅式换热器

板翅式换热器的特点是可以方便地实现几股流体同时进行热交换的工艺要求,故多股流板翅式换热器广泛地应用于石油化工、气体分离、低温技术等领域。多股流板翅式换热器特点:①结构紧凑、效率高;②具有较大的温度变化范围,传热温差小;③一般流体介质应干净清洁,避免堵塞、结垢、腐蚀等问题;④需要考虑完善的绝热措施,使冷损或热量损失减少到最低限度。

(1)通道分配与通道排列 通道分配与排列组合是多股流板翅式换热器的设计关键,通道分配与排列组合受多股流板翅式换热器热、质交换的制约,同时又必须在传热计算之前先行确定,这种相互矛盾的要求使设计比较困难。通道分配、通道排列的一些定性原则是:

1)尽可能做到局部热负荷平衡。沿换热器的横向,各个通道的热负荷在尽可能小的范围内达到平衡,以减小过剩热负荷与过剩热负荷的影响距离,使沿换热器的同一横断面的壁面温度尽可能接近。

2)通道分配应使各个通道的计算长度基本相近。

3)为使流体均匀分布,应使同一股流体的各个通道的阻力基本相同。

4)通道排列应避免温度交叉,减少内部能量损耗。(https://www.xing528.com)

5)切换式换热器的切换通道的数量应该相等,以免气流切换时产生压力波动,且切换通道在排列上应该毗邻。

6)通道排列原则上要求对称,以便于制造、安装,使有较好的受力状态。

(2)综合法 很多使用的多股流板翅式换热器通常是一股热流体与多股冷流体同时换热,也有热、冷流体同时均为多股的情况。针对具体情况,有一种简化的计算方法,即综合法。综合法的基本思路是将所有参加换热的流体按放热、吸热分别综合,相当为两股流,即热流体放热,冷流体吸热,从而把多股流换热简化成两股流换热来进行处理。

1)关于翅片传导距离的修正。多股流板型式换热器翅片传导距离计算如下:

式中,lj是翅片传导距离(m2);A是传热表面积(m2);Q是热负荷(W);下标g,j分别代表热流体、冷流体。

2)换热器长度的确定。综合以后相当的两股流的热导G为

综合成两股流后的换热器长度l为

在综合法中,还要分别计算各股冷流体与对应的、按传热面积比例分配的热流体之间的热导Gj-g。

相应的通道长度为

对于一股冷流体与多股热流体进行换热的情况,上面公式照样适用,只是将编码i,g与j,r对调即可。多股流板翅式换热器通道分配是否合理,可按综合与分解计算所得长度是否相接近来判断,一般希望此长度偏差小于10%。

8.流体分配的不均匀性

(1)流体分配不均匀与换热器性能的关系 在换热器设计中,通常假定流体沿通道均匀分配。实际上由于制造、安装、分配结构等诸方面的因素,总是存在不均匀性。流体的不均匀分配使换热器效率降低,压降加大,这种影响随着换热器传热单元数的增大而加剧,故在高效、紧凑式换热器中,流体不均匀分配是个不容忽视的问题。尤其在两相流换热器中存在着复杂的流动工况,两相流入口分配结构设计困难,以及两相流流量振荡等不稳定因素,均匀分配只是理想化的条件。在多组分、有相变的换热器中,流体不均匀分配使沸腾或冷凝在不同的相平衡条件下进行,传热和流动阻力将严重地偏离设计工况。

(2)流体不均匀分配的基本类型 根据流体不均匀分配的原因可分为两种:

1)由于封头、配管设计不当,上游压力分布不均匀,或板束内部严重堵塞,造成在板束入口截面流体分配不均匀。这种不均匀性波及范围大,影响也比较严重。它主要由上游因素引发而与通道结构无关。这种分配不均匀性使换热器传热效果显著降低,流动阻力也明显增大。

2)由于翅片结构的制造公差、制造、安装过程中产生的变形等原因造成板束内部通道的不均匀分配。这种不均匀性波及范围小,影响也相对小些,通道之间分配不均匀性对中断发展型层流,紊流的影响并不严重,但对充分发展型层流却很敏感,使传热因数降低的同时,使摩擦因数也略有降低。

(3)改善流体不均匀分配的措施

1)改进封头、配管、分配结构的设计。

2)采用中间混合再分配的措施,以减小分配不均匀性的影响。

3)两相流入口分配结构,采用气、液两相分别引入混合器。

9.设计实例

(1)两股流有相变换热器 冷凝蒸发器冷凝侧介质为高纯度的氮气,蒸发侧工质为液态空气。

1)换热介质流量

①冷凝侧进口的气相流量:qm,ngi=2726.28kg/h。

②冷凝侧出口气相流量:qm,ngo=1363.14kg/h。

③液相流量:qm,nlo=1363.14kg/h。

2)状态参数

①p1=3.315×105Pa,T1=89.28758K。

②p2=3.315×105Pa,T2=89.28758K。

③p3=1.422×105Pa,T3=84.15505K。

④p4=1.393×105Pa,T4=87.85499K。

3)热负荷计算

Q=227561kJ/h=63211W

4)翅片结构参数。选用锯齿型翅片,翅高hf=6.5mm,翅距Sf=1.4mm,翅厚δf=0.2mm,隔板厚度δp=1.0mm,板束宽度W0=500mm,封条宽度b=15mm,有效宽度W=W0-2b=470mn。

翅内距 x=Sf-δf=1.2mm

翅内高 y=hf-δf=6.3mm

当量直径

de=2xy/(x+y)=2.016mm

每层通道自由流通面积

Ai=xyW/Sf=2.538×10-3m2

每层通道1m长传热面积

As=2(x+y)W/Sf=5.036m2

一次传热面积

A1=x/(x+y)×As=0.806m2

二次传热面积

A2=y/(x+y)×As=4.23m2

5)通道分配排列。冷凝通道N=30,蒸发通道N=31,单叠布置。

6)换热器尺寸计算。选择盖板厚度δ=6.0mm,则板束厚度为

[30×(6.5+1)+31×(6.5+1)+2×6.5+2×6+1]mm=483.5mm

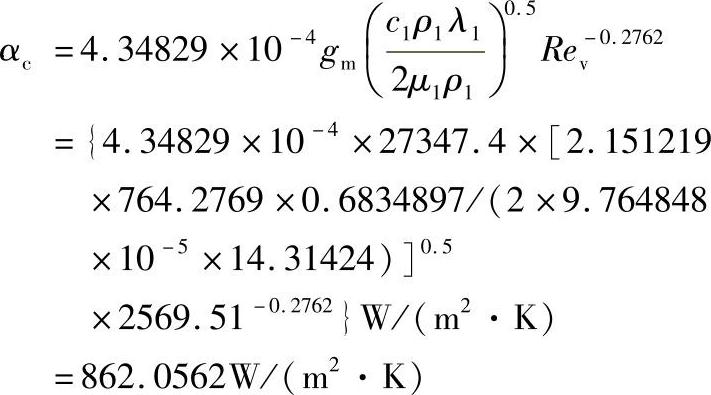

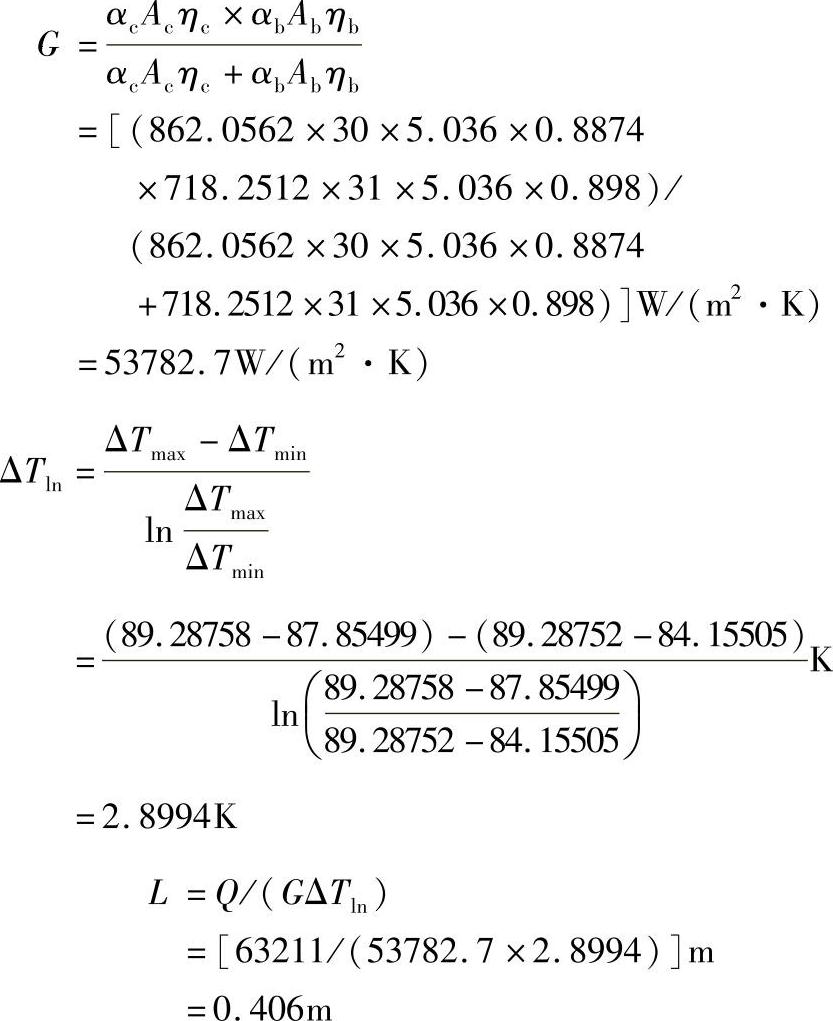

①冷凝侧表面传热系数计算

冷端蒸气出口截面质量流速:

gv1=[1363.14/(30×2.538×10-3)]kg/(m2·h)=17903.07kg/(m2·h)

热段蒸气入口截面质量流速:

gv11=[2726.28/(30×2.538×10-3)]kg/(m2·h)=35806.14kg/(m2·h)

平均质量流速:

gm=[(g2v1+gv1gv11+g2v11)/3]0.5kg/(m2·h)=27347.4kg/(m2·h)

气相雷诺数计算

质量流速:

g=[0.5×(1563.14+2726.28)/(3600×30×2.538×10-3)]kg/(m2·h)=7.459614kg/m2·s

雷诺数:Re=gd/μ=7.459614×2.016×10-3/5.852703×10-6=2569.51

冷凝侧表面传热系数为

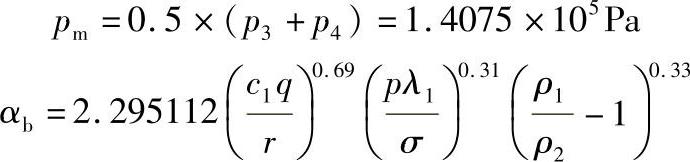

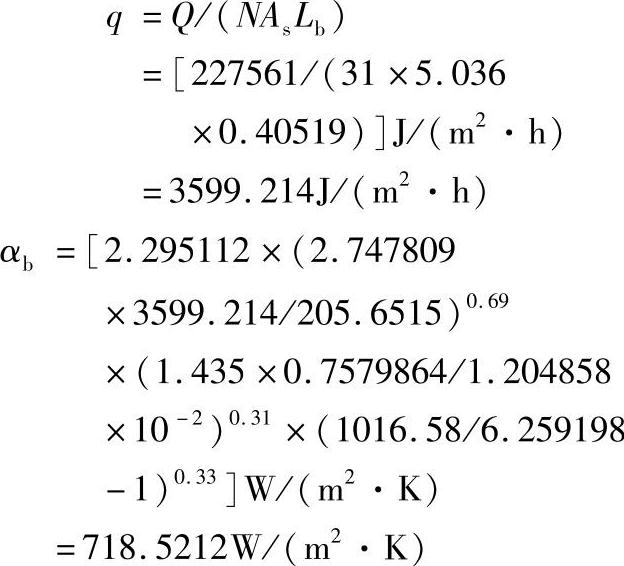

②沸腾侧表面传热系数

平均压力:

热流密度迭代后得

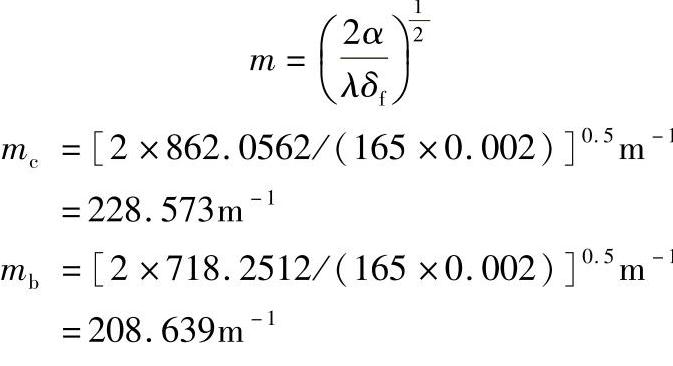

③翅片系数

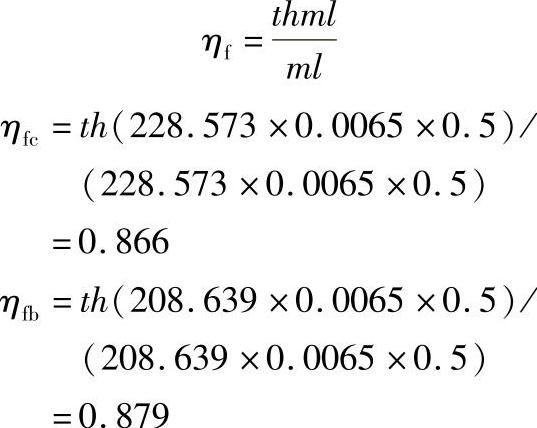

④翅片效率

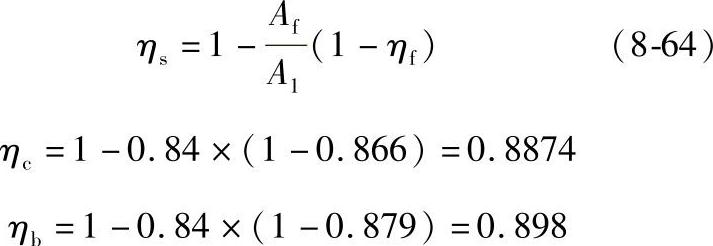

⑤表面效率

实际板束尺寸:500mm×483.5mm×850mm

⑥后备系数

s=(0.850-2×0.15)/0.406=1.355

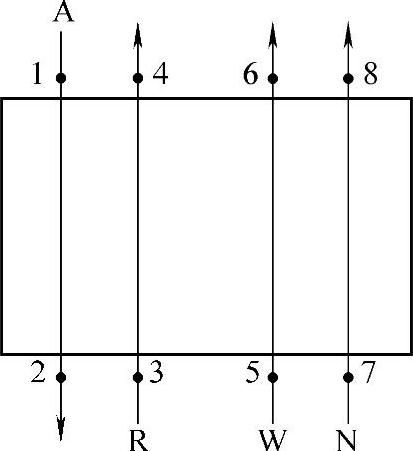

(2)多股无相变换热器 以图8-71所示的4股流、无相变换热器为例。

图8-71 4股流无相变换热

1)换热介质流量

空气流量:qm1=3407kg/h=0.946kg/s

环流空气量:qm4=1526kg/h=0.424kg/s

污氮流量:qm6=1844kg/h=0.512kg/s

纯氮流量:qm8=187.5kg/h=0.052kg/s

2)状态参数:p1=8.14×105Pa,T1=303K;

p2=8.02×105Pa,T2=128.5K;p3=1.245×105Pa,T3=125K;p4=1.128×105Pa,T4=300K;p5=1.344×105Pa,T5=125K;p6=1.226×105Pa,T6=300K;p7=6.13×105Pa,T7=117.8K;p8=6.01×105Pa,T8=300K。

3)热负荷

总热负荷

QT=6.3×105kJ/h=1.75×105W

环流夹层热负荷

Q4=2.078×105kJ/h=7.524×105W

污氮夹层热负荷

Q6=3.207×105kJ/h=8.909×105W

纯氮夹层热负荷

Q8=0.385×105kJ/h=1.067×105W

4)翅片的结构参数。选用锯齿型翅片,翅高hf=9.5mm,翅距sf=1.4mm,翅厚δf=0.2mm,隔板厚度δp=1mm,板束宽度Wo=650mm,封条宽度b=15mm,有效宽度W=WO-2b=(650-2×15)mm=620mm

翅内距 x=sf-δf=1.2mm

翅内高 y=hf-δf=9.3mm

当量直径 de=2xy/(x+y)=2.126mm

每层通道自由流通面积

A1=xyW/sf=4.942×10-3m2

每层通道1m长传热面积

A5=2(x+y)W/sf=9.3m2

一次传热面积

Ab=x/(x+y)×A5=1.063m2

二次传热面积

Af=y/(x+y)×A5=8.237m2

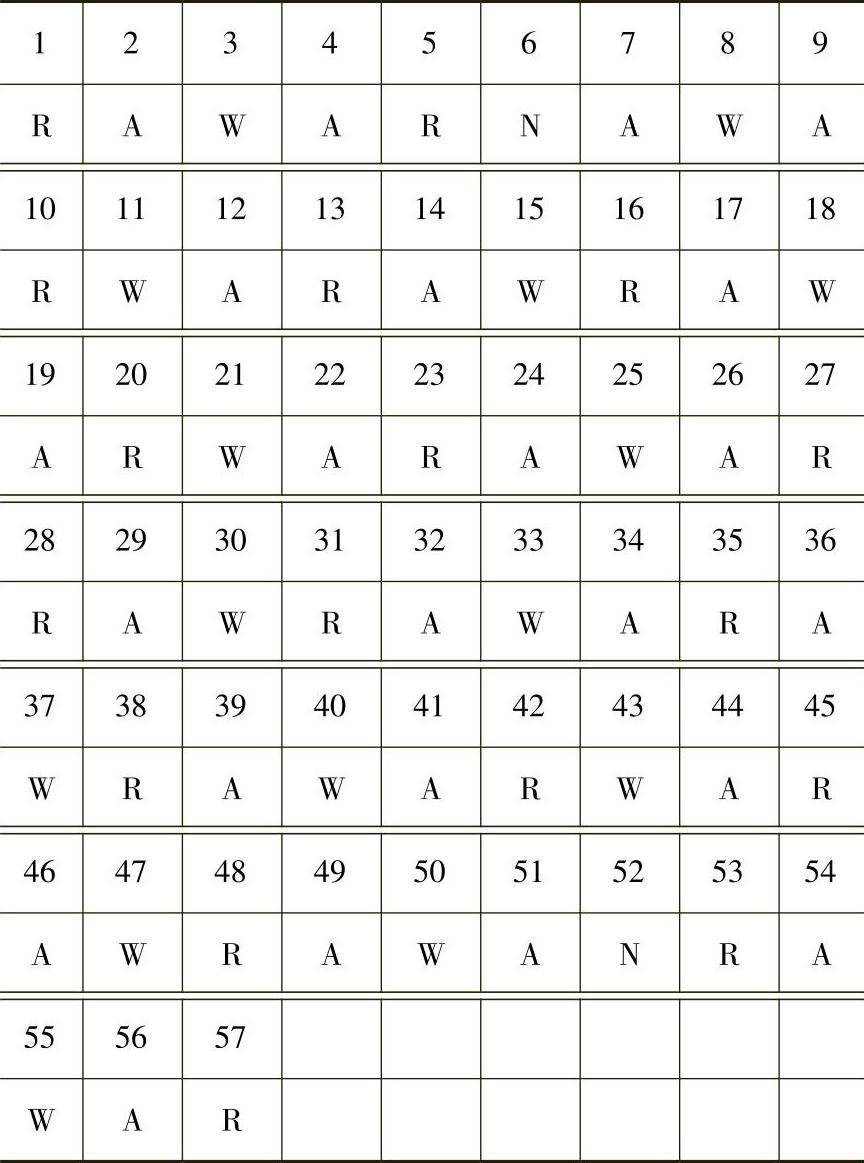

5)通道分配和通道排列。换热器由一个单元组成,总通道数为57。其中空气夹层23,环境空气夹层16,污氮夹层16,纯氮夹层2。通道按下列顺序排列:以第29通道为对称轴,呈对称布置。设A为空气通道;R为环流通道;W为污氮通道;N为纯氮通道。经过多方案筛选与优化,通道分配与流道排列见表8-14。

表8-14 通道分配与流道排列

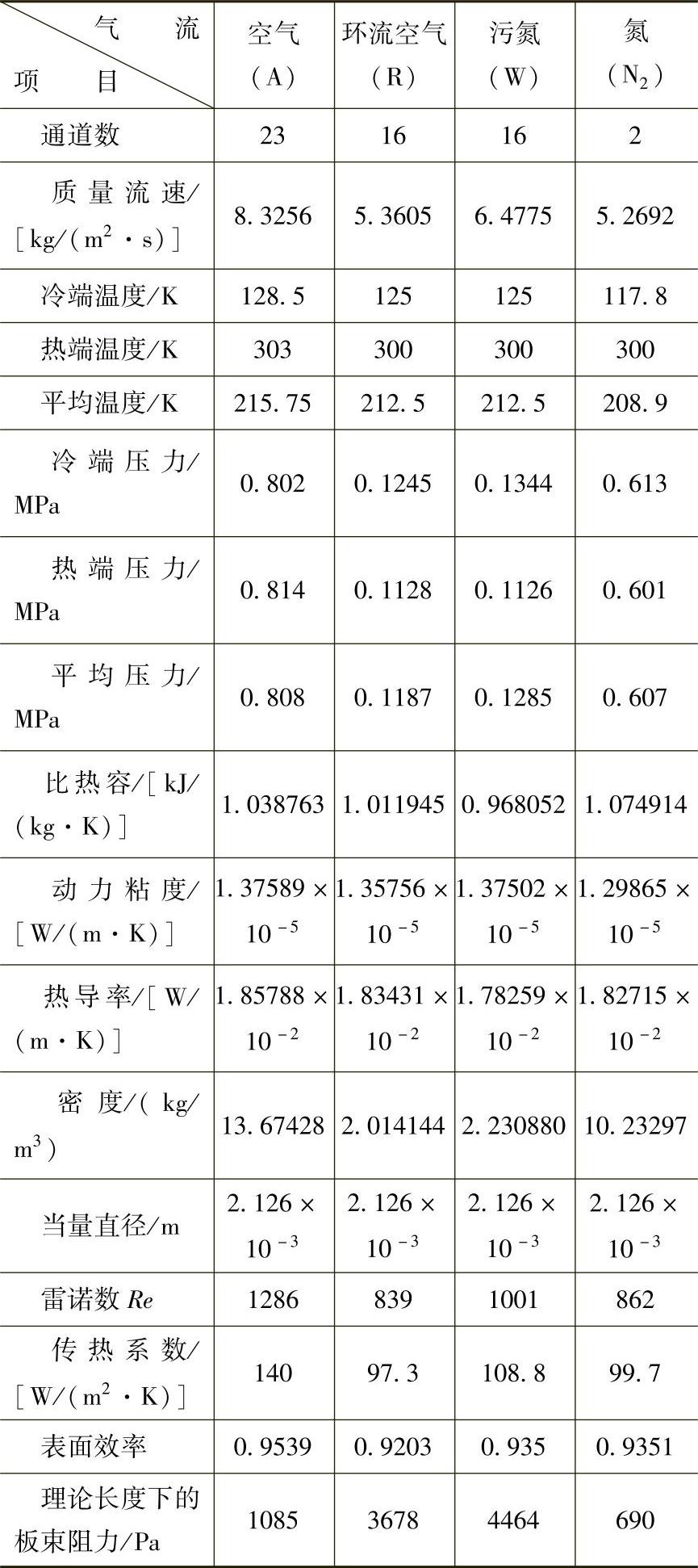

6)传热与流动阻力计算。各股流体的质量流速

gA=qm1/NAA1=0.946/(23×4.942×10-3)kg/(m2·s)=8.3256kg/(m2·s)

gR=qm4/NAA1=0.424/(16×4.942×10-3)kg/(m2·s)=5.3605kg/(m2·s)

gN=qm8/NAA1=0.052/(2×4.942×10-3)kg/(m2·s)=5.2692kg/(m2·s)

传热和流动阻力计算结果见表8-15。

表8-15 传热和流动阻力计算结果

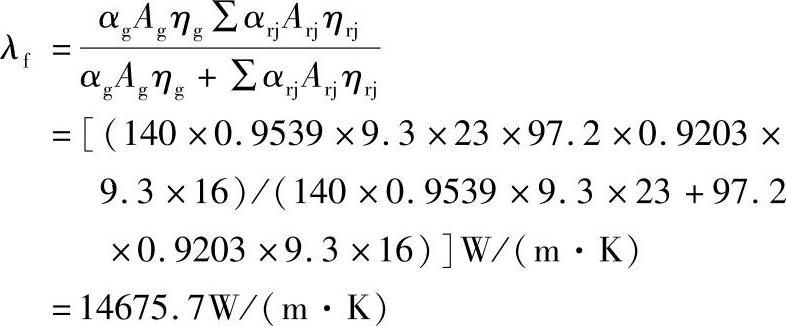

7)换热器长度计算

①换热流体之间的热导率

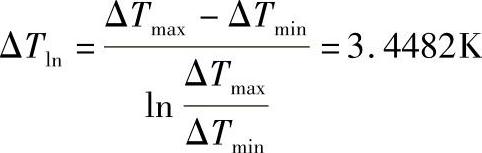

②对数平均温差

积分平均温差由程序计算而得,ΔTint=1.69416K。按对数平均温差计算长度为

Lln=Q/(λf×ΔTln)=[1.75×105/(14675.7×3.4482)]m=3.456m

按积分平均温差计算长度为

Lint=Q/(kA-ΔTlnt)=[1.75×103/(14675.7×1.69416)]m=7.038m

③板束厚度

[(23+16+16+2)×(9.5+1)+2×9.5+2×6+1]mm=630.5mm

板束实际尺寸

3mm×650mm×630.5mm×2100mm

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。