往复式压缩机亦称活塞式压缩机,运转速度比较慢,一般在中、低转速情况下运转。新型往复式压缩机可改变活塞行程。通过改变活塞行程,使压缩机既可适应满负荷状态运行,也可适应部分负荷状态下运行,减少运行费用和减少动力消耗,提高液化系统的经济性,使运转平稳、磨损减少,不仅提高设备的可靠性,也相应延长了压缩机的使用寿命,这种往复式压缩机的使用寿命可达20年以上。

新型的往复式压缩机以效率、可靠性和可维护性作为设计重点。效率超过95%;具有非常高的可靠性;容易维护,两次大修之间的不间断运行的时间至少在3年以上。

往复式压缩机的适用范围很大,既可用在海洋也可用于内陆。在全负荷和部分负荷情况下,运行费用和功率消耗都很低。

往复式压缩机的结构型式分为立式和卧式两种。一般卧式压缩机的排量都比立式大,大排量的往复式压缩机设计成卧式结构,使运转平稳,安装方便。一般无油润滑的往复式压缩机设计为立式结构,可减少活塞环的单边磨损。

1.往复式压缩机结构型式和分类

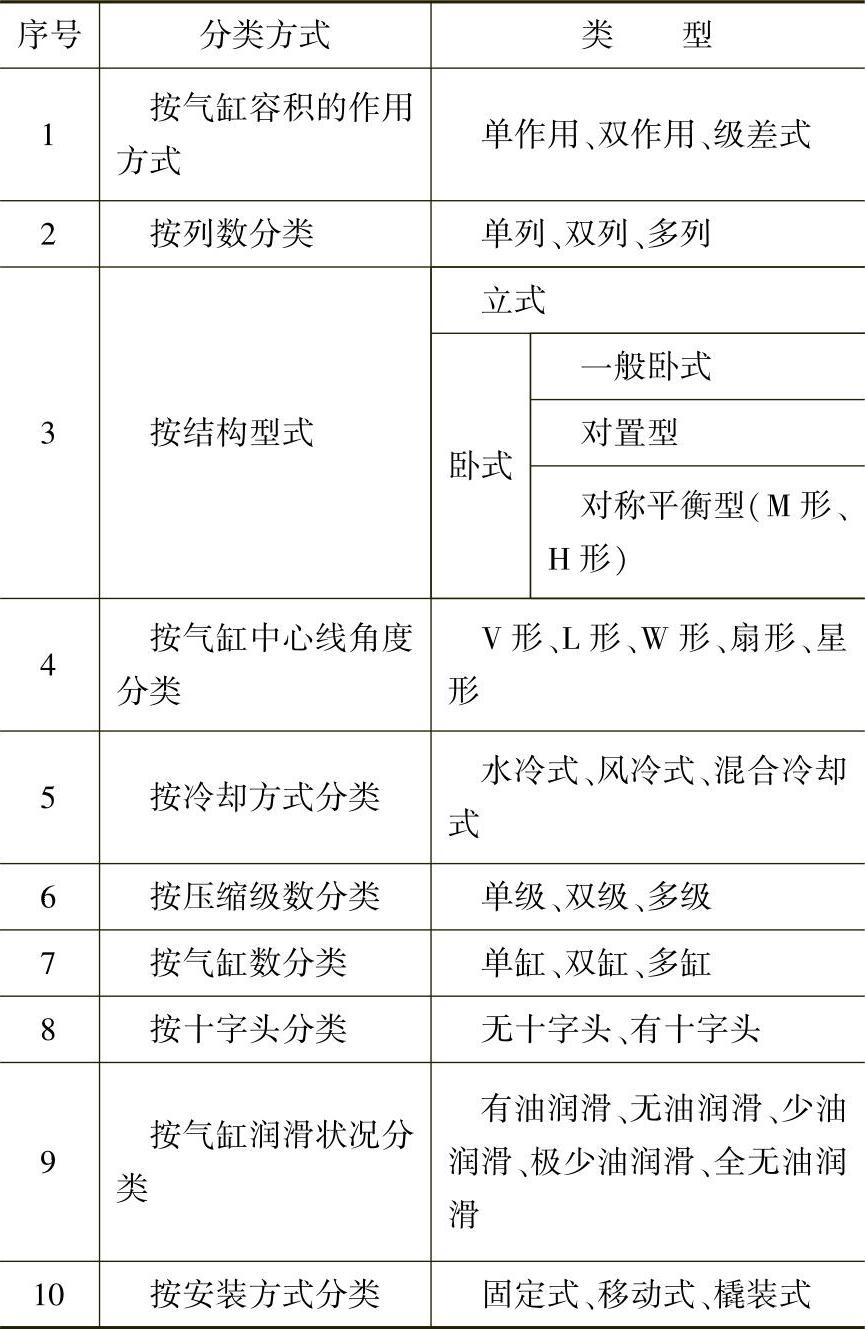

压缩机结构型式的选择要考虑诸多因素,例如:工艺流程、现场安装条件等。立式压缩机发展比较早,在20世纪中期,立式压缩机就达到鼎盛时期。由于石油化工的发展,一些列数多、容积流量大、排气压力高、活塞力和功率都已达峰值的压缩机得到应用。同一时期,迷宫式压缩机技术日趋成熟,20世纪80年代后,迷宫式压缩机开始用于压缩低温的天然气,温度可低达-160℃。表8-1列出往复式压缩机分类。

表8-1 往复式压缩机分类

(1)立式压缩机 立式压缩机占地面积小是其突出优点,惯性力的平衡亦可达到较佳水准。气缸中心线垂直于地面,故气缸不承受活塞组件的重力,十字头滑道也不承受十字头组件的重力,润滑油能沿气缸壁周向均布,具有磨损最小而且均匀,气体密封条件好,气缸和气密元件工作寿命长的特点。多列立式压缩机可采用恰当的曲柄叉角,并控制各列的往复运动质量,使往复惯性力及旋转惯性力实现机内平衡,提高运行转速。立式压缩机的末平衡往复惯性力垂直作用于基础,易被基础承受。与卧式压缩机相比,占地面积最小,具有较高的抗基础不均匀沉降能力。

立式压缩机的主要缺点是:①不大适应大型高压场合,管路压力脉动导致的振动大,大型立式压缩机的巡察、检修不便;②管路布置不大方便,尤其是中、大型压缩机。

(2)角度式压缩机 角度式压缩机的优点是结构紧凑、机组的体积最小、占地面积少、大多用于动力用空气压缩机。角度式工艺用压缩机以V形、L形、W形居多。各列之间的空间可以充分利用,布置级间冷却器、缓冲器、气液分离器、仪表、操作盘等。角度式工艺压缩机通常采用十字头、双作用及活塞杆填料密封。近年出现了角度式、无十字头、单作用工艺用的中小型压缩机,其曲轴箱连通一级吸气管路,可密封1.6MPa的气压。虽然对曲轴箱设计、铸造材质、工艺及气密性的要求提高,却使结构简化、外形尺寸减小、无气体外泄漏、级间气体内泄漏减少。压缩天然气(CNG)汽车加气站用小型压缩机适合采用这种结构。角度式压缩机均以中小型为主,因为其容积流量和功率等级难以达到大型要求,另外,往复运动件如活塞、活塞环、活塞杆、填料、十字头均易产生偏磨。

(3)卧式压缩机 卧式压缩机具有操作、维修方便的特点。对于工艺用压缩机,其优点尤为突出,而且附属设备和管路布置方便,使巡检通道畅通。虽然卧式压缩机占地面积比较大,但对于对称平衡型(对动式)卧式压缩机,有条件实施优良的惯性力平衡,提高转速,故占地面积并不很大。工艺用对称平衡型压缩机通常采用橇装式的模块化结构,节省基建费用和安装时间。卧式压缩机有以下不同的结构型式:

1)一般卧式压缩机。气缸位于曲轴同侧,单列或两列布置。其机身有两种型式:一种是只有一副滑动主轴承,即所谓刺刀式(剑式)机身,配用曲柄轴和闭式的连杆,适用于大、中型活塞压缩机;另一种具有两副滑动主轴承,即所谓叉型机身,气缸位于曲轴同侧,平衡性较差,故而转速很低,导致压缩机体积庞大、占地面积大、造价高。由于惯性力平衡差、振动大、活塞环易磨损,这种卧式压缩机已极少制造。

2)对称平衡型压缩机。每一对相邻曲拐的曲柄错角皆为180°,使得相对两列的运动件相向或反向运动,往复惯性力都自相平衡。两曲拐的曲柄处若配以平衡重,还能消减旋转惯性力矩。因此,对称平衡型压缩机可采用较高的转速,使体积、重量和占地面积下降。多列对称平衡型压缩机的惯性力平衡水准更高、振动更小。对称平衡型压缩机气缸中心线方向长度短,机身、中体、中间接筒、气缸等固定件和运动件的刚性都较强,相关零件的对中性好,不易发生变形和偏磨,已成为工艺用压缩机和大型动力用空压机的主导结构型式。

对称平衡型压缩机的缺点;填料组件数目较多,易出现密封压差大的高压填料;多曲拐曲轴、机身的制造较困难;当为两列时,对其合成切向力变化幅度大、需较大的飞轮矩;多曲拐对称平衡型压缩机均需设有数只中间轴承,以避免多曲拐曲轴支承的静不定;对称平衡型压缩机每相对两列中,必有一列的十字头受到向上的测向力作用,有可能造成十字头运行中轻微的跳动,导致活塞杆可能颤抖,影响使用寿命。

3)对置式压缩机。气缸分置于曲轴两侧,其活塞的同步运动由主、副十字头(框架式或拉杆式)来执行。这种对置式压缩机基本上仅用于超高压力。

对置式压缩机的优点是:压缩机运行时,连杆小头衬套不存在单侧负荷现象,油润滑状态得到保证,连杆大头瓦的负荷及润滑条件也获改善,对置列气缸中心线重合,气体力不对传动部件产生大的力矩。

2.压缩机的密封

采用非接触式迷宫密封的压缩机,不仅排气无油,而且运行时压缩容积部分不产生粉尘磨屑,同时对压缩介质中混入的杂质颗粒也不敏感,在氧气装置中使用时,要求具有很高的安全可靠性。迷宫密封比接触环式密封的压缩机具有更宽广的工作温度范围。迷宫活塞的运行温度已可在-160~270℃或更高,吸气状态的容积流量可达11000m3/h,最高排气压力超过30MPa。迷宫密封式压缩机不仅应用于气缸无油的压缩机,对高温、低温或绝对干燥的介质时,迷宫压缩机可能是唯一的选择。

3.一种用于油气工程的卧式压缩机

RDS和HOS系列活塞式压缩机,都是针对陆上油气田、海上采油气平台应用需要而研制的。以高转速、短行程、高活塞平均速度的结构参数。达到压缩机结构高度紧凑、外形小、重量轻,并便于和高转速天然气发动机(或柴油机)直联,实现机组橇装化且便于移动的目的。

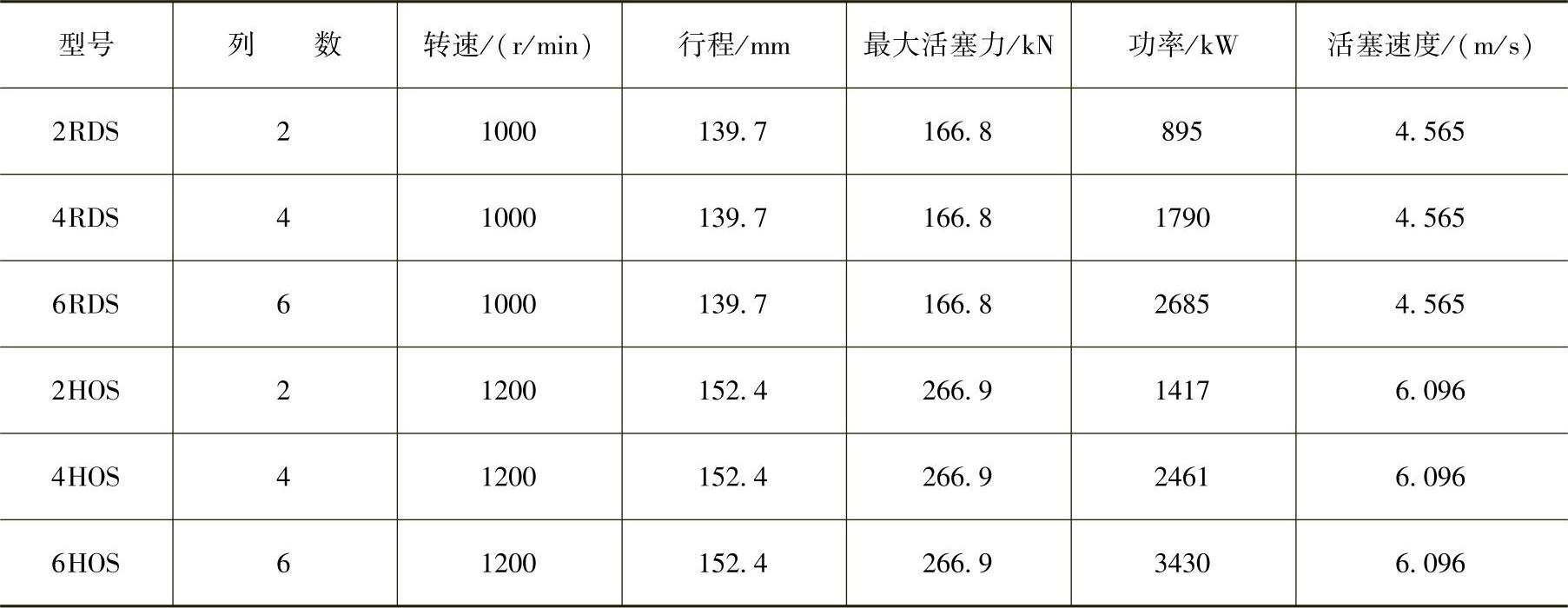

采用强度高、刚性好、便于装配对中的整体式机身(含十字头滑道),是RDS和HOS系列的共同特点。机组有很大的水箱和风扇,可提供良好的条件。RDS和HOS系列具有范围很宽的排气量调节功能,RDS系列可达额定值的30%,HOS系列可达额定值的25%。RDS系列的最大功率为2685kW,HOS系列的最大功率值提高到3430kW。压缩级数最多为8级。RDS最高排气压力达41.37MPa,HOS系列最高排气压力达51.71MPa。由于天然气密度较低,活塞速度达到6.096m/s。表8-2列出了橇装高速对称平衡型压缩机组参数。表8-3列出了一种新型往复式压缩机的技术参数。图8-1示出卧式安装的往复式压缩机结构。

表8-2 橇装高速对称平衡型压缩机组参数

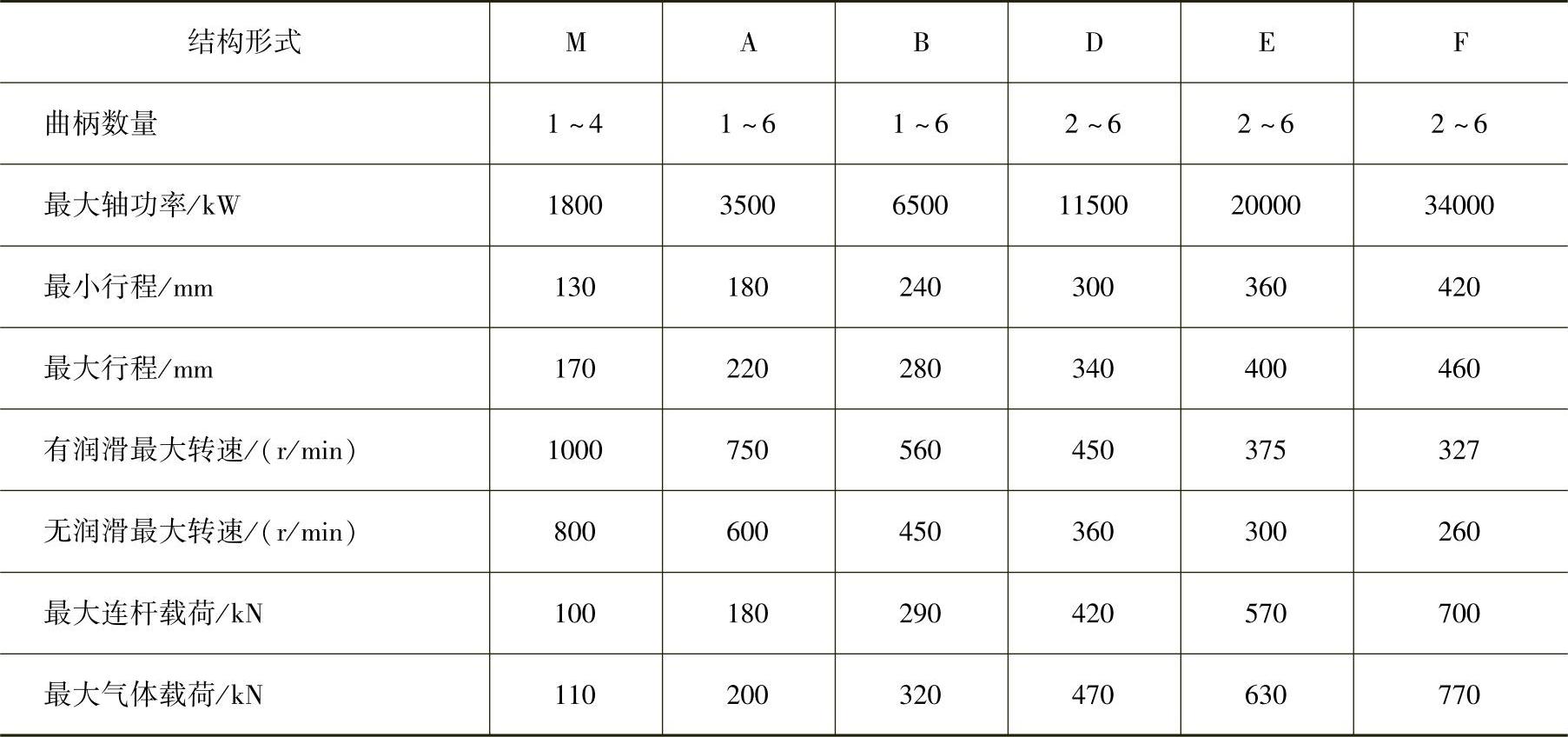

表8-3 一种新型往复式压缩机的技术参数

注:M、A、B、C、D、E、F为压缩机的型号,制造商为Peter Brotherhood Ltd。

4.HHE型大负荷工艺压缩机

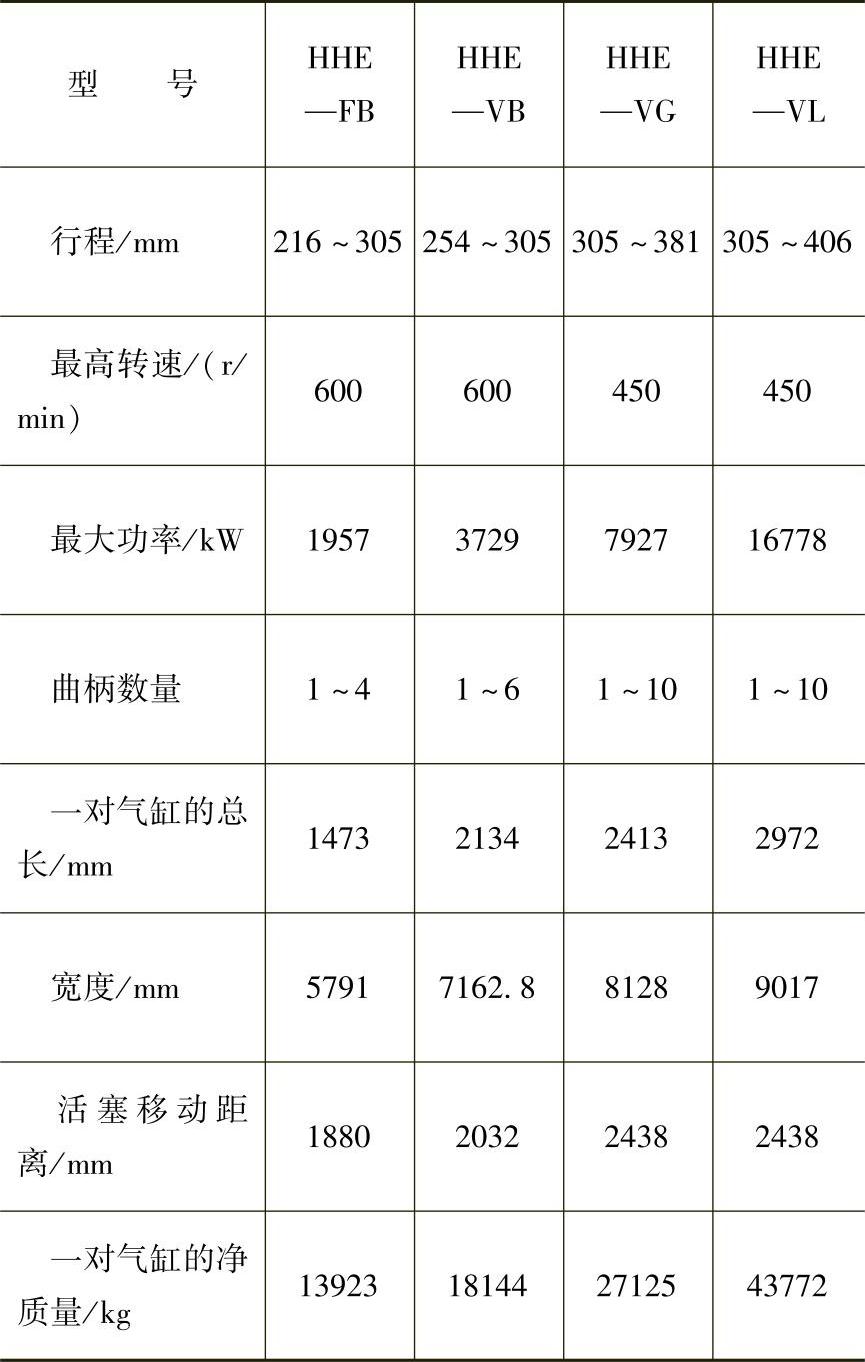

Dresser-Rand(德莱赛兰)公司生产的HHE型往复式工艺压缩机,采取比较保守的设计,使压缩机能适应较大的负荷变化,处理能力方面具有比较好的弹性操作性能。排气压力可达400MPa,功率最大可达16778kW。表8-4列出HHE型大负荷工艺压缩机结构参数。

5.往复式BOG压缩机

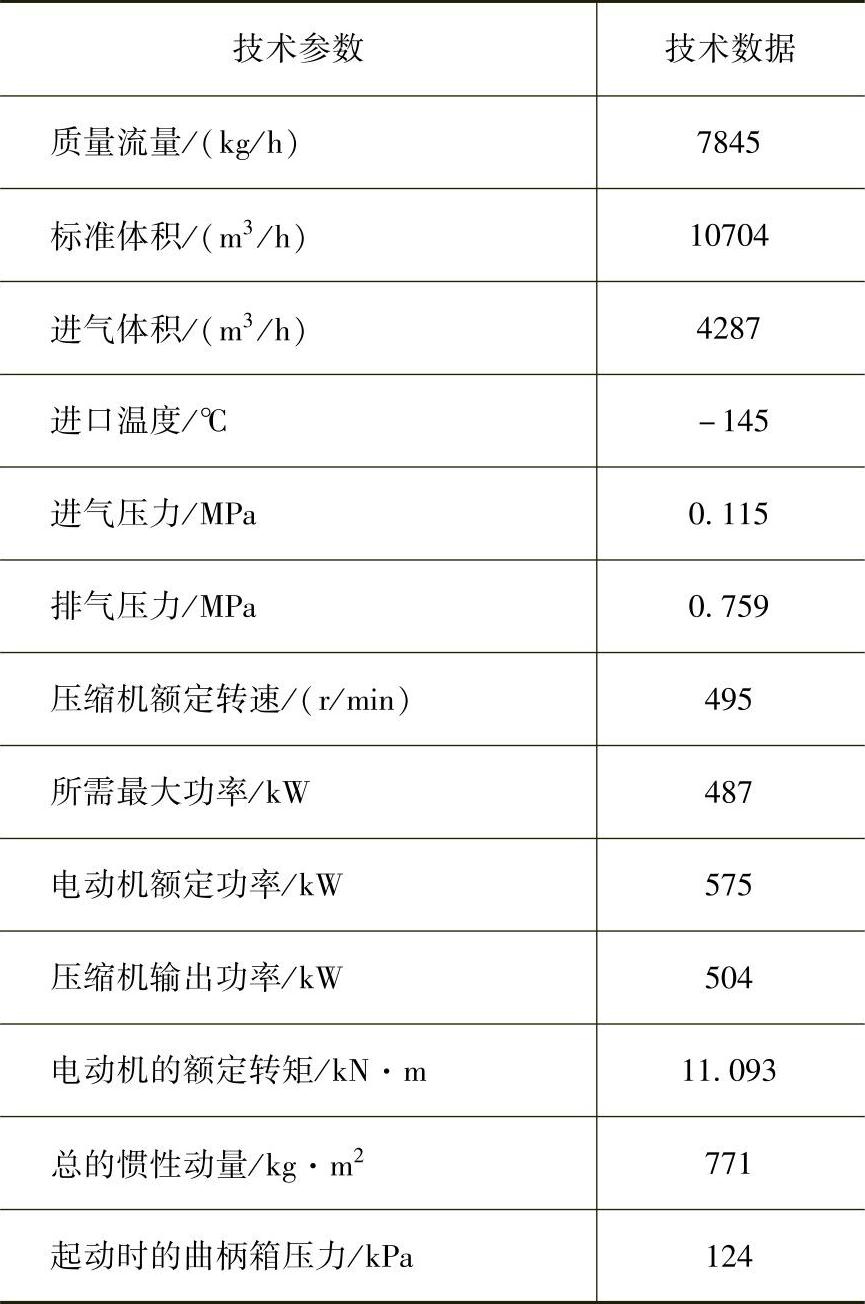

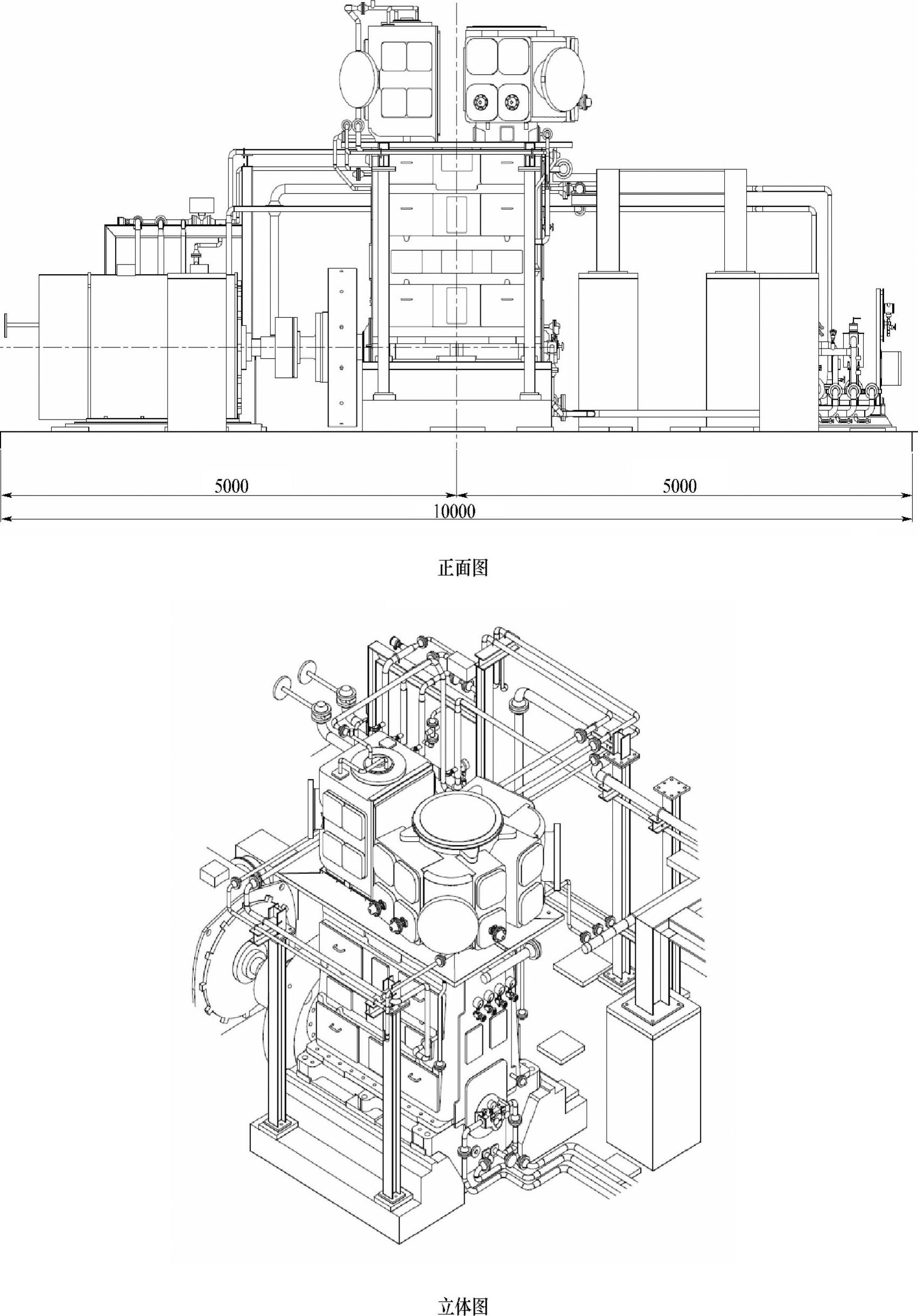

一种用于LNG接收站处理LNG蒸发气体的往复式BOG压缩机的技术参数见表8-5,其外形图见图8-2。

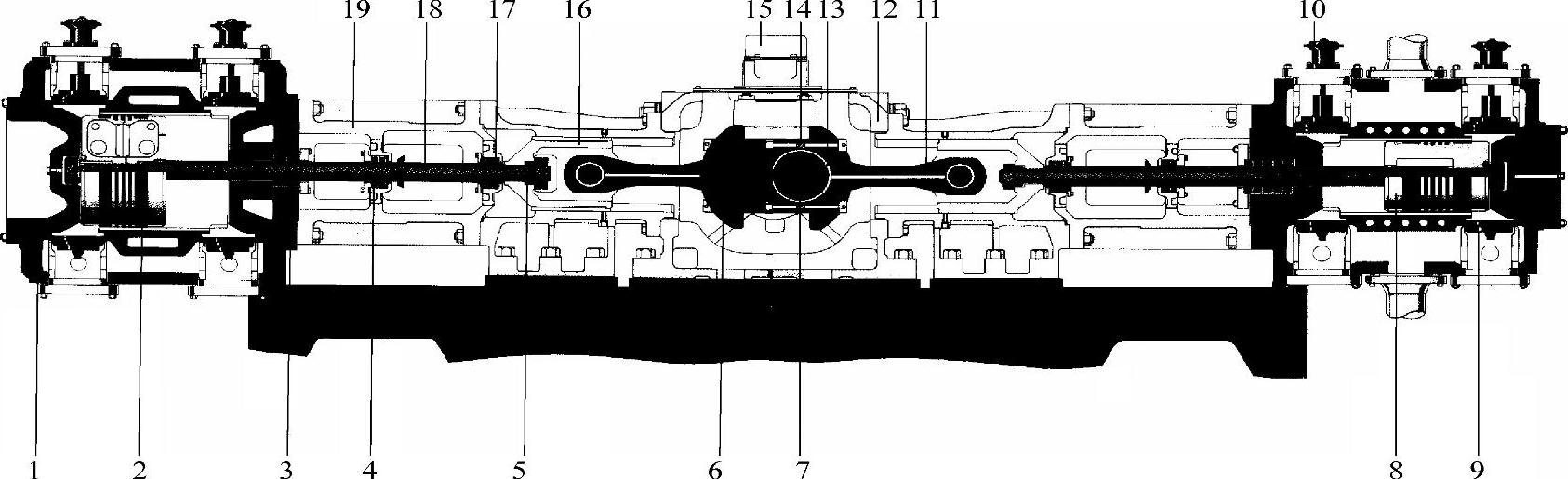

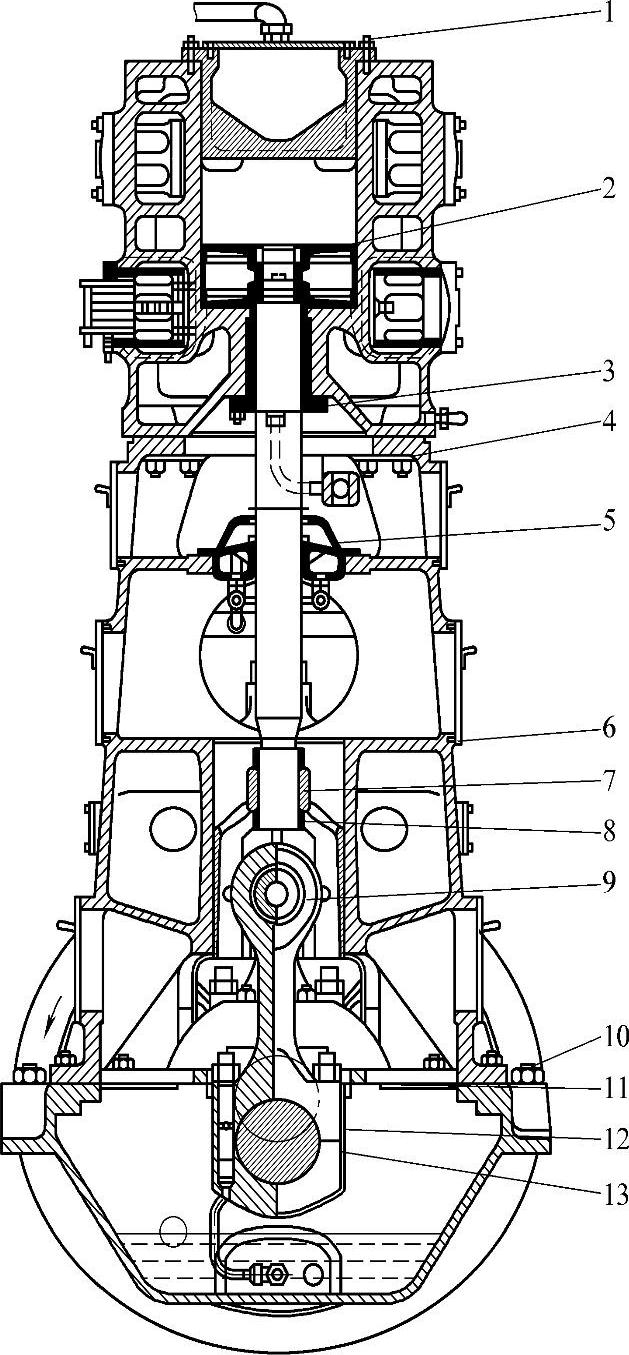

图8-1 活塞式压缩机结构

1—气缸 2—活塞环3 —填料函 4—延伸段的中间填料 5—螺母 6—平衡块 7—曲轴 8—活塞 9—气阀 10—吸入阀卸载器 11—连杆 12—曲轴箱 13—轴承 14—连杆螺栓 15—防爆安全阀 16—十字头 17—活塞杆刮油填料 18—活塞杆 19—延伸段(用于无油润滑和危险气体)(https://www.xing528.com)

表8-4 HHE型大负荷工艺压缩机结构参数

表8-5 某活塞式BOG压缩机技术参数

注:工艺气体为甲烷(CH4)。

图8-2 活塞式BOG压缩机外形

(1)往复式压缩机结构D型Laby往复式压缩每分钟3~5滴。机的结构如图8-3所示。

图8-3 D型Laby往复式压缩机

1—气缸盖 2—活塞顶端 3—活塞杆密封法兰 4—气缸 5—导向轴承 6—活塞杆上螺母 7—十字头 8—活塞杆下螺母 9—十字头销子 10—机架 11—底板 12—连杆 13—连杆盖

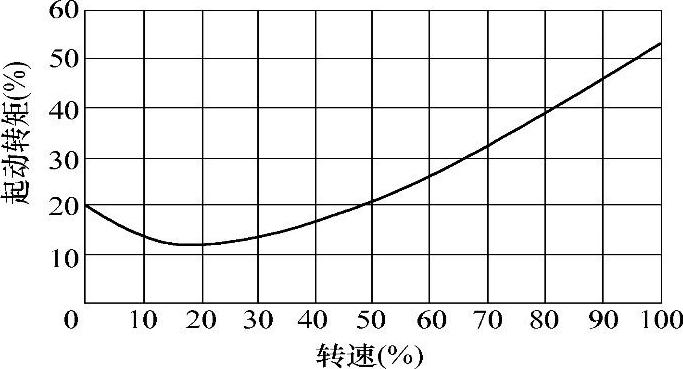

图8-4 往复式BOG压缩机的起动转矩曲线

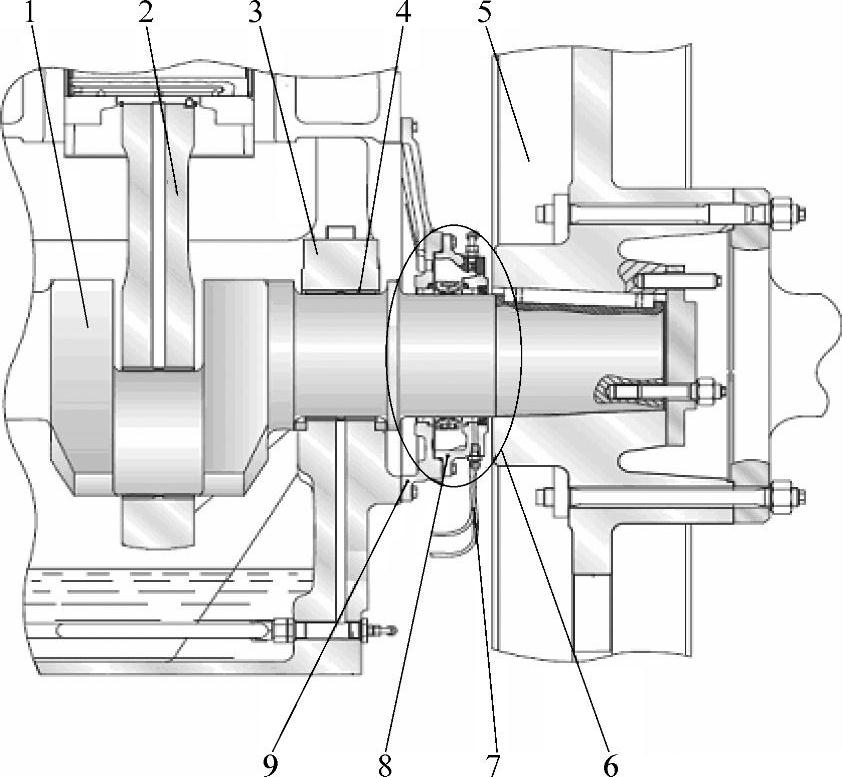

图8-5 气密型曲轴密封位置

1—曲轴 2—连杆 3—轴承盖 4—主轴承驱动端 5—飞轮 6—曲轴密封结构 7—漏油管 8—曲轴密封盖 9—集油器

(2)起动转矩 压缩机起动时,为了降低起动负荷,通常采用打开旁通阀的办法,以减小起动需要的转矩(对直接连接的压缩机有效)。往复式BOG压缩机的起动转矩曲线如图8-4所示。

(3)曲轴密封结构 曲轴密封结构为气密型结构,位于压缩机的驱动端一侧(见图8-5),始终保持集油器浸在润滑油中。这样曲轴不会直接接触BOG。压缩机运行时,循环的润滑油可以冷却曲轴密封结构。曲轴密封结构的漏油,通过漏油管导出压缩机之外。曲轴密封结构正常工作时,漏油速度一般为

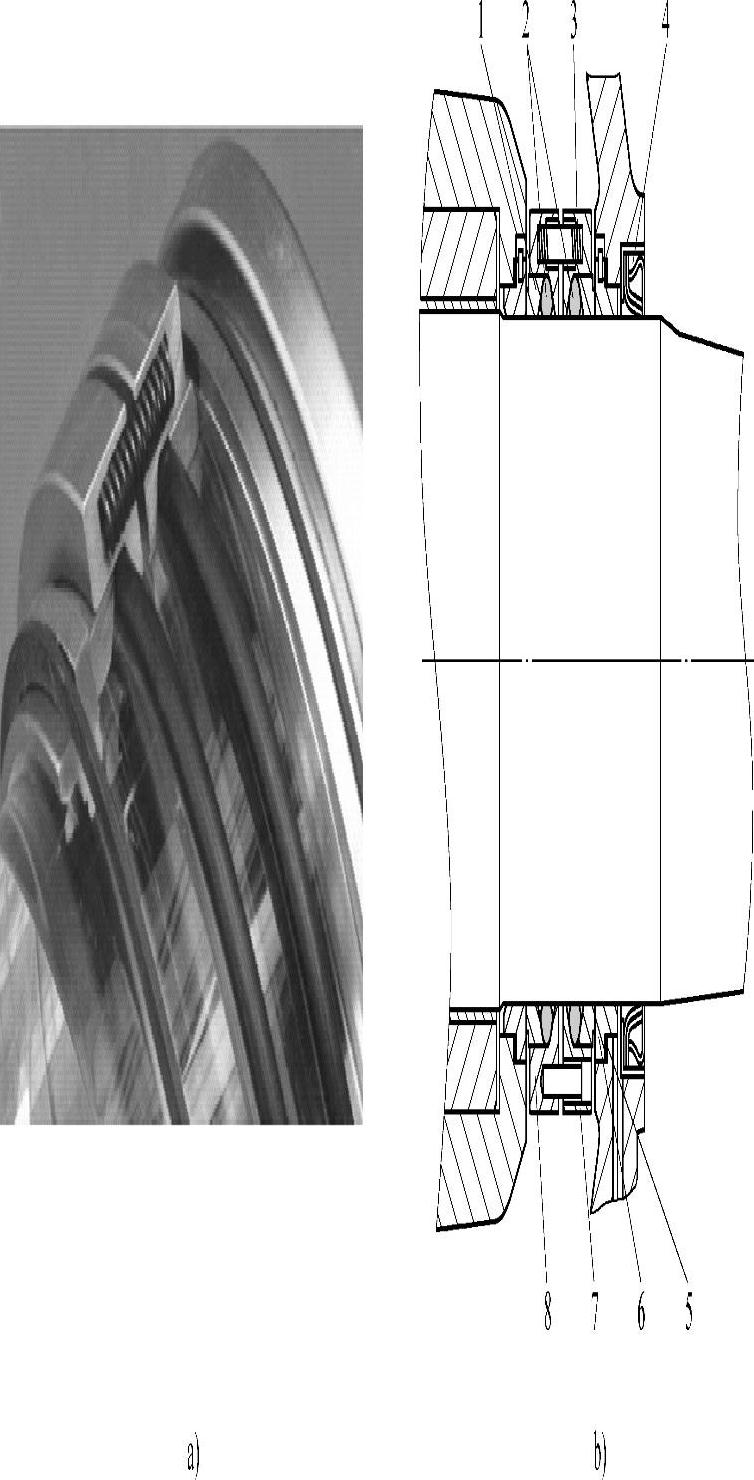

气密型曲轴密封结构如图8-6。动密封环1、O形密封圈2、弹簧3和弹簧导向圈7一起随曲轴转动。静密封环6被固定,不能旋转。当曲轴移动时,动密封环1表面相对O形密封圈2上对应部分滑动。通过内置弹簧3施加适当的压力。动密封环1和O形密封圈2的接触表面在装配前就已经叠在一起。安装在外壳上的唇形密封4可防止灰尘进入曲轴密封结构和压缩机内部。

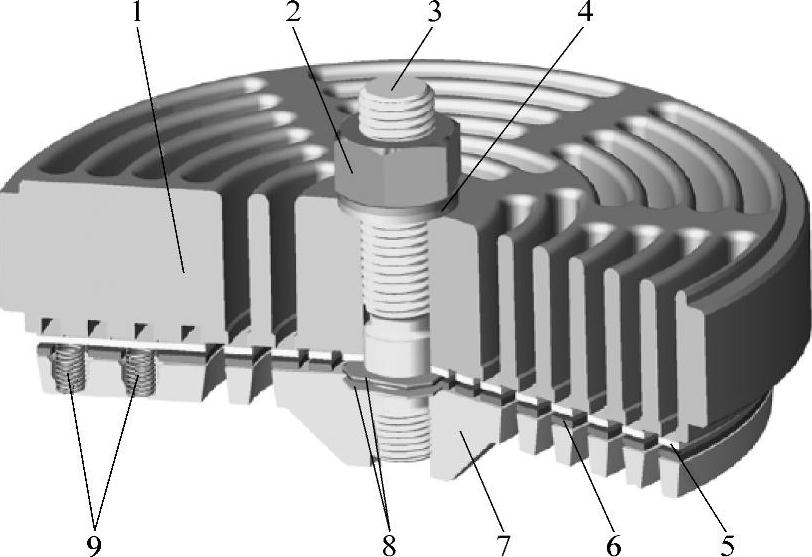

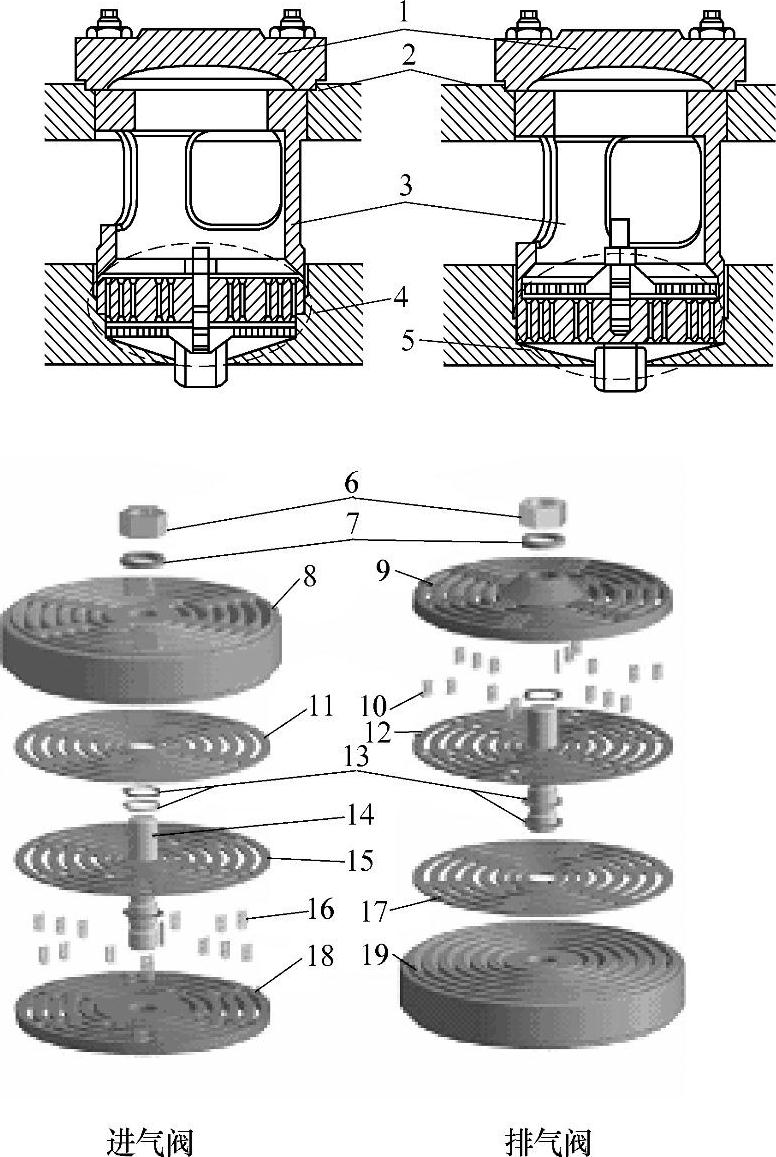

(4)气阀结构 图8-7为板阀的剖面图。气阀结构如图8-8所示。

图8-6 气密型曲轴密封结构

a)照片图 b)结构图 1—动密封环 2—O形密封圈 3—弹簧 4—唇形密封 5—平面密封圈 6—静密封环 7—弹簧导向圈 8—带圆柱销的弹簧导向圈

图8-7 板阀的剖面图

1—阀座 2—螺母 3—中心螺栓 4—NORD-LOCK垫圈 5—阀片 6—缓冲片 7—阀杆导管 8—阀门间隙片 9—弹簧

图8-8 气阀结构

1—阀盖 2—垫圈 3—环罩 4—进气阀 5—排气阀 6—螺母 7—垫圈副 8、19—阀座 9、18—阀杆导管 10、16—阀门弹簧 11、17—阀碟 12—缓冲器碟(排气侧) 13—阀门间隙片 14—中心螺栓 15—缓冲器片(进气侧)

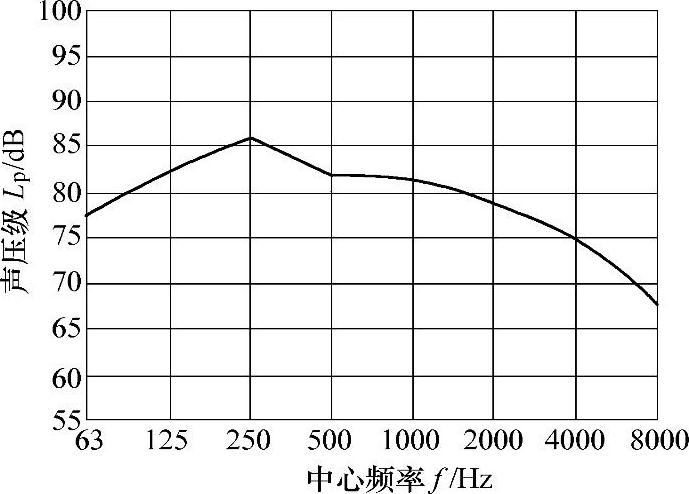

(5)噪声(声压级)压缩机转速n=495r/min时,测量在距离压缩机1m的噪声,其声压级与中心频率的关系曲线如图8-9所示。

图8-9 噪声级与中心频率的关系曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。