低温粉碎是低温技术中实用性很强的一个分支。早在19世纪30年代,有人利用干冰(升华点为-78℃)作为冷媒进行过低温粉碎试验,并获得成功。然而,由于当时受到低温技术的限制,冷媒价格较高,且工业还未达到当今这样发达的程度,几乎没有投入实际使用。

近年来,随着低温技术的迅猛发展,空气液化分离装置日趋大型化且技术日益先进,从而为低温粉碎提供大量而廉价的冷媒——液氮成为可能。另外,作为一种经济而公害较少的能源——液化天然气(LNG)工业也开始得到了快速的发展。把液化天然气汽化和升温时的废弃冷量,通过循环氮气来充分回收利用,并将其降压后所获的液氮直接用于低温粉碎,则为低温粉碎工作获得经济上极为有利的冷媒开辟了又一个重要的途径。

由于冷媒造价的大幅度下降,且来源又易于解决。同时,随着工业的发展,大量工业废弃物需要处理和加以回收利用,以及化工、食品、医药等部门对粉碎物的品种、品质、数量及粒度等方而都有了较大的增长,并提出了较高的质量要求,而某些特殊要求如采用常温粉碎又很难满足,从而使低温粉碎所具有的独特的效能,再度为人们所重视,并得到迅速的发展。

低温粉碎的原理是将物料冷却到玻璃化温度或玻璃化温度以下,再施以粉碎操作,以获得细微粉末的过程。低温粉碎不仅使物料易于粉碎,降低粉碎物料的能量,同时抑制了粉碎过程中物料发热,使粉碎物料的某些优良品质得以保持,从而提高粉碎物的质量。

低温粉碎的理想冷却媒介应该具有下列特点[52]:①沸点较低;②不活泼、不可燃、无毒性;③工业中容易制取,价格低廉;④在大气压下,可用液态浸渍物料,便于操作。

以上特点决定了氮气是理想的低温粉碎媒介。其他气体与之比较,氩气、氦气、氖气是稀有气体,制取困难,经济费用高;氢气会引起燃爆,制取费用高;空气中含有氧气,易发生氧化;二氧化碳虽易于制取,缺点是大气压下不能液化存在。

将LNG冷能用于低温粉碎,实际上是先将LNG冷能用于空分,然后采用空分生产的液氮作为低温粉碎的冷媒来源,间接利用了LNG冷能。

低温粉碎一般用于以下几个方面[53,54]。

1)工业废弃物。如废旧汽车、轮胎、电缆、电机等,采用低温粉碎后,再通过磁力或重力等分离装置进行分离,则能使贵重物资得到回收利用。

2)食品、医药类的物质。低温粉碎能抑制粉碎物发热、氧化、融解和挥发等,使粉碎后的产物的色、香、味营养价值等有效成分得以保持。

3)合成树脂。低温粉碎使粉碎物的细微度大大提高,可充分满足塑料工业应用,如流动浸渍,静电涂装等应用。

4)城市废弃或销毁的垃圾。将燃烧时容易产生有毒气体的物质进行低温粉碎处理,则便于烧毁、防止公害,且由于体积缩小,便于运输、储存和减少掩埋的场所,利于环保。

5)含水分及油分的物料。低温粉碎可减少其脱水和去油等工艺过程。

下面介绍目前比较有前景的几个方面。

1.废弃轮胎的低温粉碎

人类社会进入21世纪,面临的主要问题之一就是废橡胶的处理及其再生利用。目前,废橡胶制品是除废旧塑料外居第二位的废旧聚合物材料,它主要来源于废轮胎、胶管、胶带、胶鞋、密封件等工业制品,其中以废旧轮胎数量最多。合理处置废旧轮胎,长期以来一直是环境保护的难题。在20世纪90年代,世界各国最普遍的做法是对废旧轮胎进行掩埋或堆放。以美国为例,1992年废旧轮胎掩埋、堆放率达到63%。但随着地价上涨,征用土地用作掩埋、堆放场所越来越困难;另外,废旧轮胎大量堆积,极易引起火灾,造成第二次公害。随着科学技术进步,世界各国积极开辟废旧轮胎综合利用新途径。尤其是近年来,公众的环境保护意识日益增强,利用废旧资源培育新型产业,实现经济可持续性发展成了世界各国的共识。目前废旧轮胎的综合利用途径有翻新、原形改制、热能利用、热分解、再生胶、胶粉等。随着科学技术的发展,胶粉的生产、应用和推广已被越来越多的使用厂家所接受,并取得了可喜的经济效益。特别是近年来,胶粉的应用技术和范围发展十分迅速。

我国是一个橡胶消费大国。2001年共消耗生胶279万t,仅次于美国(281.2万t),居世界第二位。据国际橡胶研究组织统计,2002年我国生胶消费量(306万t)首次超过美国(285.4万),成为世界橡胶消费第一大国,美国位居第二,日本(182.7万t)第三。这就是说,我国在成为世界上最大的橡胶制品生产国及消费国的同时,也将成为世界上最大的废橡胶产生国[55]。据估算,目前我国每年产生的废橡胶复合材料将近500万t。如此大量的废橡胶材料若不及早处理,既污染环境又浪费资源。

我国是一个生胶资源相对短缺的国家,几乎每年生胶消耗量的45%左右需要进口,寻找橡胶原料来源及其代用材料是十分迫切的任务。因此,处理好废橡胶,对充分利用再生资源、摆脱自然资源匮乏、减少环境污染、改善人们的生存环境具有重要意义。我国废橡胶的利用率约为50%,低于工业发达国家水平。我国加入世贸组织后,国内橡胶工业的发展进一步加快,与此同时,废橡胶利用产业也将迎来新的发展机遇。

废旧橡胶主要有三种粉碎方法,即常温粉碎法、溶液粉碎法、低温粉碎法。

(1)常温粉碎法 一般是在常温或高于常温的温度下,通过机械作用粉碎橡胶,制成胶粉的一种粉碎法。其粉碎原理是通过机械剪切力的作用,对橡胶进行挤压、碾磨、剪切和撕拉,从而将其切断和压碎。目前较为先进的工艺有:废轮胎连续粉碎法、挤出粉碎法、高压粉碎法、浸混粉碎法等[56~60]。相对于低温粉碎,常温粉碎不足之处是生产的胶粒较大,且胶粉制备过程中存在生热降解、高温成糊等问题。

(2)溶液粉碎法 又称湿法粉碎法,是一种在溶剂或溶液等介质中,对废橡胶进行粉碎生产胶粉的方法。该法主要采用的粉碎设备是磨盘式胶体研磨机。最具代表性的是英国橡胶与塑料研究协会(RA-PRA)开发的RAPRA法;另外还有光液压效应粉碎法、日本的高压水冲击粉碎法、常温助剂法等[61,62]。溶液粉碎法制备的胶粉精细,但其工艺复杂,产品成本高,推广困难。(https://www.xing528.com)

(3)低温粉碎法 分为空气膨胀制冷的低温粉碎法和液氮制冷的低温粉碎法。

1)空气膨胀制冷的低温粉碎法。空气膨胀制冷低温粉碎的基本原理是空气在空压机中被压缩到具有一定压力,经分离、干燥后,进入与膨胀机同轴的空压机进行二次压缩,然后进入热交换设备进行冷热交换,降低温度,经涡轮膨胀机膨胀制冷,温度达到-120℃以下;与此同时,废旧轮胎经粗碎、细碎,并通过磁选、风选、筛分,除去钢丝和纤维,得到2~4mm粒径的胶粒;将这种胶粒在冷冻流化床中与冷空气进行动态冷冻,使其温度达到玻璃化温度以下,经过低温粉碎机粉碎回热后分离,胶粉进仓分级包装,空气返回空压机再循环。该技术充分利用冷量和干空气,功耗低,能连续运行且可实现自动化生产。国内已有多家研发单位将此技术用于胶粉的低温生产工艺中。中国609研究所利用空气循环低温粉碎法,已研制成功年产万吨级精细胶粉的生产装置,并在南京飞利宁深冷工程公司建成工业化空气膨胀制冷精细胶粉生产线[63]。此外,中国科学研究院低温技术实验中心、北京航空航天大学等多家单位,也对空气膨胀制冷技术进行了研究,开发了相应的胶粉生产技术[64,65]。

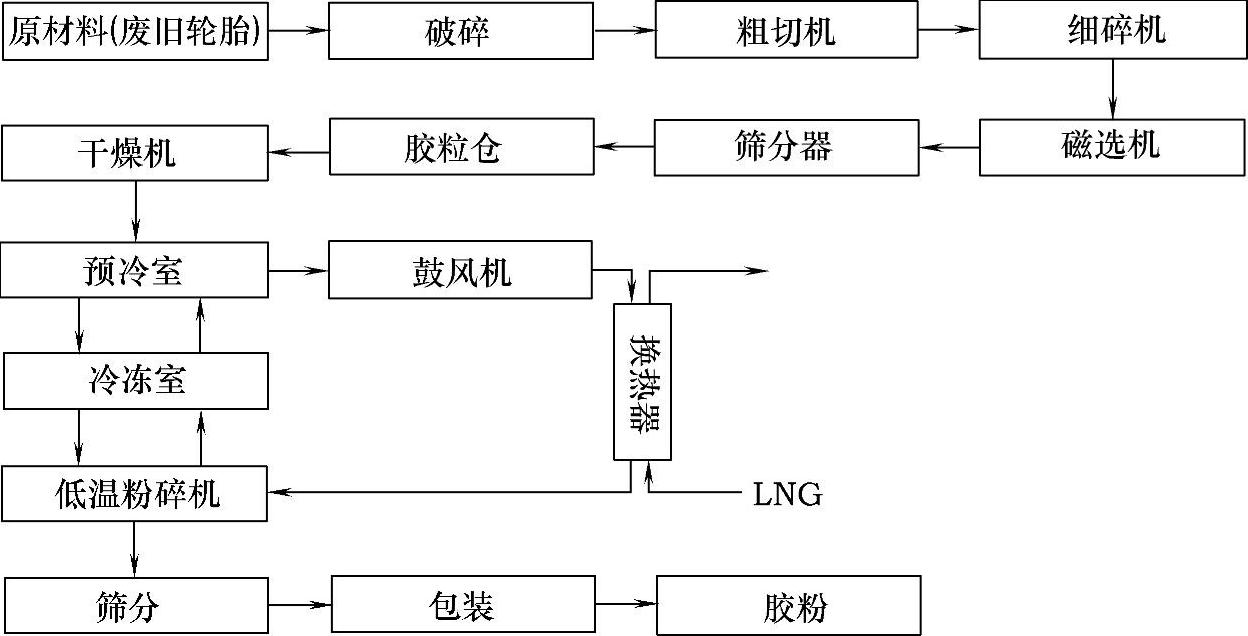

在空气膨胀制冷的低温粉碎法基础上,如果将空气膨胀制冷环节,改为利用LNG的冷量对废旧轮胎进行冷冻粉碎,不仅直接利用了LNG冷能,同时省去了空气压缩机和涡轮膨胀机制冷的过程。图7-45示出利用LNG冷能冷冻粉碎废旧轮胎的工艺流程。

图7-45 利用LNG冷能冷冻粉碎废旧轮胎的工艺流程

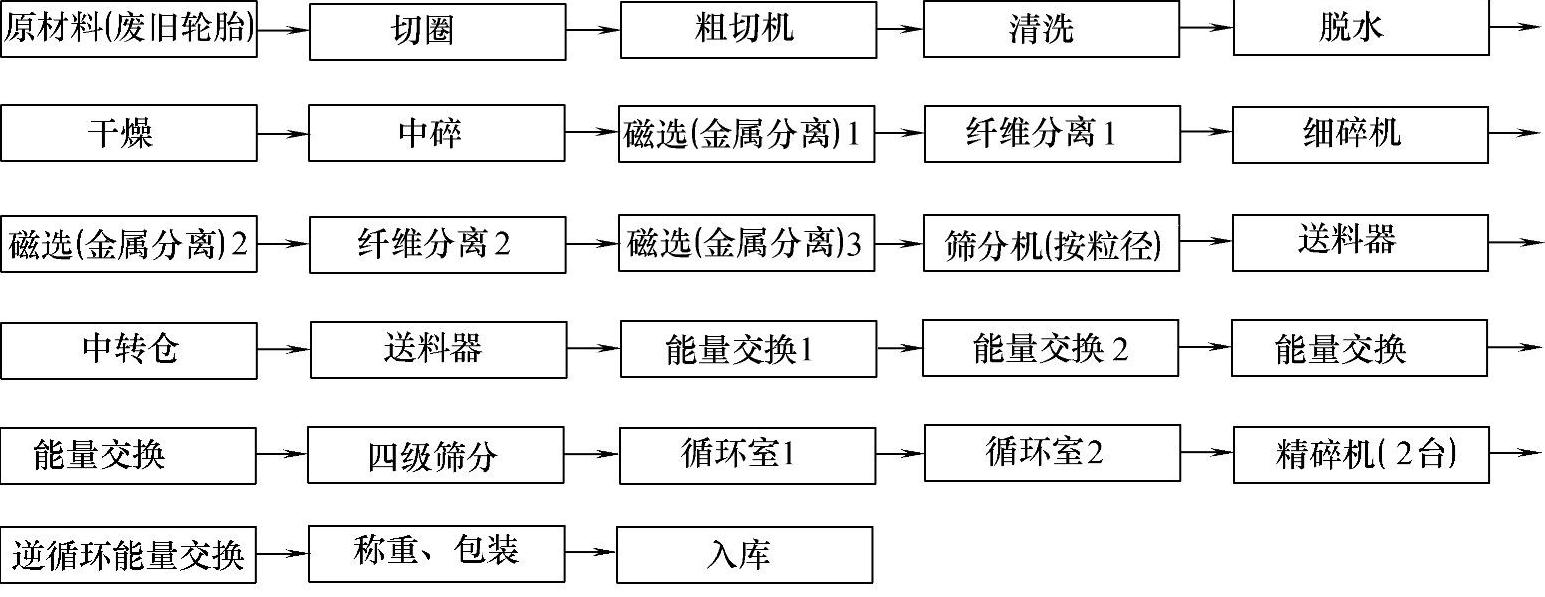

2)液氮制冷的低温粉碎法。世界各国的液氮制冷的低温粉碎法各有特点,大体上可分为两种工艺:一种是低温粉碎工艺,即直接利用液氮冷冻,使废旧橡胶制品冷至玻璃化温度以下后,对其进行粉碎;另一种是常温、低温并用的粉碎工艺,即先在常温下将废旧橡胶制品粉碎到一定粒径,再将其送到低温粉碎机中进行低温粉碎。使用液氮制冷的粉碎方法有美国的UCC粉碎法、日本关西环境开发株式会社粉碎法、乌克兰LN2冷冻粉碎技术以及德国WHG集团HOGER公司发明的豪格旋风粉碎机冷冻粉碎法等。目前发达国家普遍采用液氮作为低温粉碎法的制冷剂。我国青岛绿叶橡胶有限公司和深圳机电技术研究所,合作开发出LY型液氮冷冻法,可生产80~200目的胶粉[66];另外,浙江丰利粉碎设备有限公司与浙江大学,联合开发出DFJ超低温胶粉生产粉碎机,也是使用液氮制冷[67]。青岛绿叶橡胶有限公司的LY型液氮制冷低温粉碎法的工艺流程见图7-46。

图7-46 LY型液氮制冷的低温粉碎法工艺流程

LY型液氮制冷的低温粉碎技术,每生产1kg胶粉,需要消耗液氮0.32kg。轮胎冷冻粉碎以100万条为计算标准,平均每个轮胎按15kg计算,轮胎总质量为15kg×100×104=15000t,其中橡胶量为15000t×0.6=9000t。胶粉的平均参用比例按10%计算,这些轮胎共需要胶粉9000t×10%=900t。因而每100万条轮胎的消耗液氮为900t×0.32=288t。

2.食品的低温粉碎

随着国民经济的发展,人民生活水平的提高,人们的饮食习惯发生了重大变化,对食品的需求更加精细化,人们需要更多的营养、美味的食品,希望能吃出营养,吃出健康,因此对食品加工业提出了更高的期望。食品原料的低温粉碎,最大程度地保存原有营养物质分子结构、成分及活性;不仅改善了食品的适口性,提高了人体对各种营养成分和微量元素的吸收,而且开发了很多新型食品,满足了人们追求“绿色食品”的要求,因此具有良好的市场前景。

自日本在20世纪80年代对食品的低温粉碎进行了研究后,美国、欧洲及我国相继进行了一些开发研究。粉体加工在食品工业中占据着重要地位,从日常生活食用的各种面粉,到生产工程化食品和功能性食品所需的各种粉料,都需要粉碎加工。

随着现代食品工业的不断发展,人们对食品越来越精细化的要求,食品低温粉碎技术近年来得到迅猛发展,特别是在功能食品及特种物料的加工生产上。比如为了充分合理地开发利用玉米资源,提高玉米加工业的技术水平,增强我国玉米产品在国内外市场上的竞争能力,我国也在研究用冷冻粉碎的工艺来加工玉米产品,例如,做成速溶玉米糁,食用时用开水冲调,可迅速复水达到理想的粘度,具有传统的风味和组织结构[68]。昆虫的繁殖率极高,资源十分丰富。昆虫体富含蛋白质、多种氨基酸和微量元素,开发昆虫食品具有广阔的前景。将拟黑多刺蚊清洗、消毒、加压冷冻、粉碎成微粉,再按一定比例加入黑米、黑芝麻、黑豆的膨化微粉和枸杞粉,混合搅拌后,经灭菌、包装制取三黑糊。采用先进的超低温冷冻粉碎工艺,营养成分不受损失,制取的三黑糊为纯天然黑色食品,口感好,含有人体必需的多种营养成分和珍贵的草体蚁醛,具有扶正固本、补肾壮骨、养肝强筋、健脾生肌、祛风除湿、活血化瘀功效,增强人体免疫力,防治各种炎症及并发症,对多种疑难顽症有特殊的治疗效果[69]。此外,低温粉碎还用于高附加值的可可豆、花粉、鸡骨、蚕丝等。食品的低温粉碎提高了我国食品的档次,满足了人民物质生活的需要,推动了食品科学快速发展。

食品物料种类繁多,但用于低温粉碎加工时,其工艺流程基本相同。如图7-47[70]所示,原料在料箱和喂料机构内进行预冷之后,喂入粉碎机;液氮罐除了直接将液氮供给喂料机构进行预冷外,还直接供给粉碎机,使粉碎室在粉碎过程中保持所给定的温度,阻止温度的上升。液氮供给量是由设在喂料机构出口和粉碎机出口的温度传感器,通过温度控制器来调节液氮控制阀而进行的。粉碎物由风机产生的负压输送到旋风分离器,通过筛分,将合格的产品输出。从旋风分离器抽出的冷风通过风机再返回到料箱,以充分利用冷气对原料进行预冷。

图7-47 食品低温粉碎系统工艺流程

3.低温粉碎在其他领域中的应用

利用低温粉碎可以保证对无线电电子工业的许多材料作无杂质的粉磨加工。在生产陶瓷集成微电路及集成块、绝缘材料、焊药、配制能透过射线的陶瓷炉料时,都可用到低温粉碎技术。比如在碳化硅的生产中,由于采用低温粉碎技术,纯化了陶瓷原料,使生产微米级陶瓷成为可能。与普通陶瓷相比,其抗弯、抗拉及抗压力度都有很大的提高,可以用来制作高热负荷零部件,例如:内燃机的活塞和气缸、加热炉吊挂件,等温变形的应变片、坩埚、喷嘴器件、燃气轮机的燃烧室等。低温粉碎技术也可用到金属复合陶瓷用膏低温粉碎技术。将金属钼在液氮浸渍下研磨,可制成极细粉体,且粉体表面无氧化膜生成,这是活性钼粉。以它为主成分制成的粘膏可将刚玉陶瓷同金属粘合在一起。使用这种粘膏制成的复合陶瓷,其强度和耐热性比原产品提高30%,同时改善了陶瓷的操作性能,适用于电子、真空加速技术领域[71]。

此外,由于低温粉碎工艺所生产的粉体可以完全保存其原来的结构性质,因此可将原本无法研细的物料加以研细,赋予其新的用途,比如:将高压聚乙烯、聚氨脂粉碎至0.1~0.3mm的颗粒,可用专用喷雾器将其喷涂于一定温度的钢管或制件的内外表面,可对材料形成抗刮削、抗冲击和抗腐蚀的保护膜;也可将一定温度的制件置于该粉体的沸腾床中成膜。如把水泥熟料经低温破碎至微米级,生产出来的水泥具有极高的早期强度。它只需养生一昼夜便可达到该水泥的标号强度。这对水坝、石油钻井的抢险、机场建筑、港口工程、军事交通线的建造等有重要意义。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。