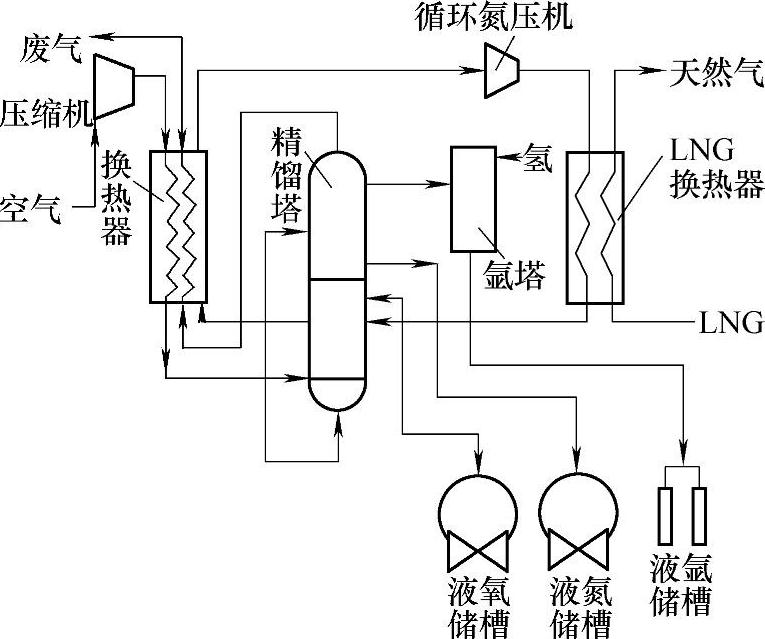

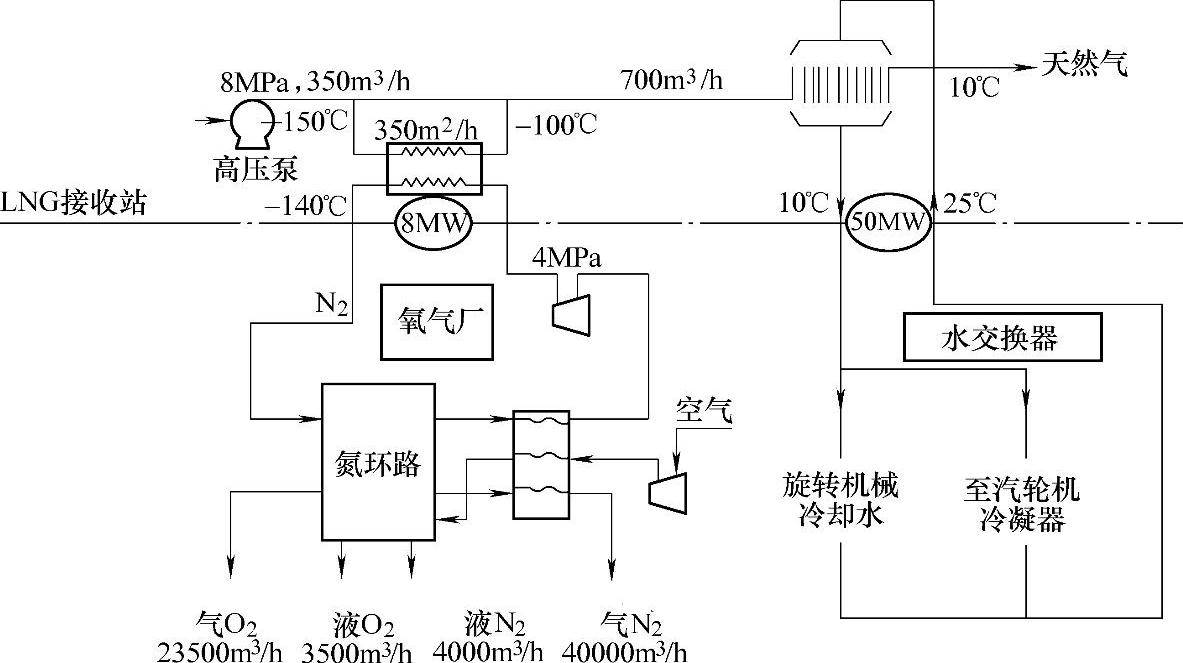

作为世界上最大的液化天然气进口国日本,在将LNG冷能应用于空气分离方面有着较为成功的实践。1971年,世界上首台利用LNG冷能的空气分离装置在日本东京液氧公司投入运行。图7-31为日本大阪煤气公司利用LNG冷能的空气分离系统。与普通的空气分离系统相比,电力消耗节省50%以上,冷却水节约70%。图7-32为法国FOS-SUR-MER利用LNG冷能的空气分离系统。LNG冷能主要用于液化空气厂,也用于旋转机械和汽轮机的冷却水系统[1,28]。

图7-31 日本大阪煤气公司利用LNG 冷能的空气分离系统

国内某进口接收站的LNG冷能利用规划中,根据市场分析确定了空分方案的生产规模为:空分产品620t/d,其中液氧产品400t/d,液氮产品200t/d,液氩产品20t/d,并提供了四个空分工艺方案:

方案一:高压(8.1MPa)LNG直接进入主换热器,被循环氮气加热,冷能利用后,高压(7.04MPa)天然气回LNG接收站的天然气外输系统;循环氮气采用低温氮气压缩机,降低氮气入口温度,省略压缩机级间冷却。该方案需要消耗68t/h的LNG。在冷量回收过程中LNG在低温区(-145~-74℃)的冷能得到了充分利用,而在高温区-74℃以上的冷能用制取低温水的办法回收,制取的低温水作为空压机的中间冷却器的冷却水,来降低空压机的功率,其中循环氮压缩机为低温压缩机,中间冷却器采用LNG冷却。

图7-32 法国FOS-SUR-MER接收站利用LNG冷能的空气分离系统

方案二:高压(8.1MPa)LNG直接进入主换热器,被循环氮气加热,冷能利用后,高压(7.04MPa)天然气回LNG接收站的天然气外输系统;采用常温循环氮压机,级间冷却采用循环水。该方案需消耗30t/h的LNG,对LNG-74℃以上的冷能回收效果较差,影响了LNG高温区冷能的利用率。为提高LNG冷能的利用率可用制取低温水的办法回收,制取的低温水作为常温循环氮压机和空气压缩机中间冷却器的冷却水,来降低循环氮压机和空气压缩机的功率。

方案三:低压(0.7MPa)LNG直接进入主换热器,被循环氮气加热,冷能利用后,低压(0.65MPa)天然气回LNG接收站的天然气外输系统;采用常温循环氮压机,同时制取液体空分产品。该方案需消耗12.5t/h的LNG。由于天然气外输主管网的压力为7.04MPa,低压气态天然气外输进入主管网需增加一台天然气压缩机增压。

方案四:低压(0.7MPa)LNG直接进入主换热器,被循环氮气加热,冷能利用后,低压(0.65MPa)天然气回LNG接收站的天然气外输系统;采用低温循环氮压机。该方案需消耗50t/h的LNG。

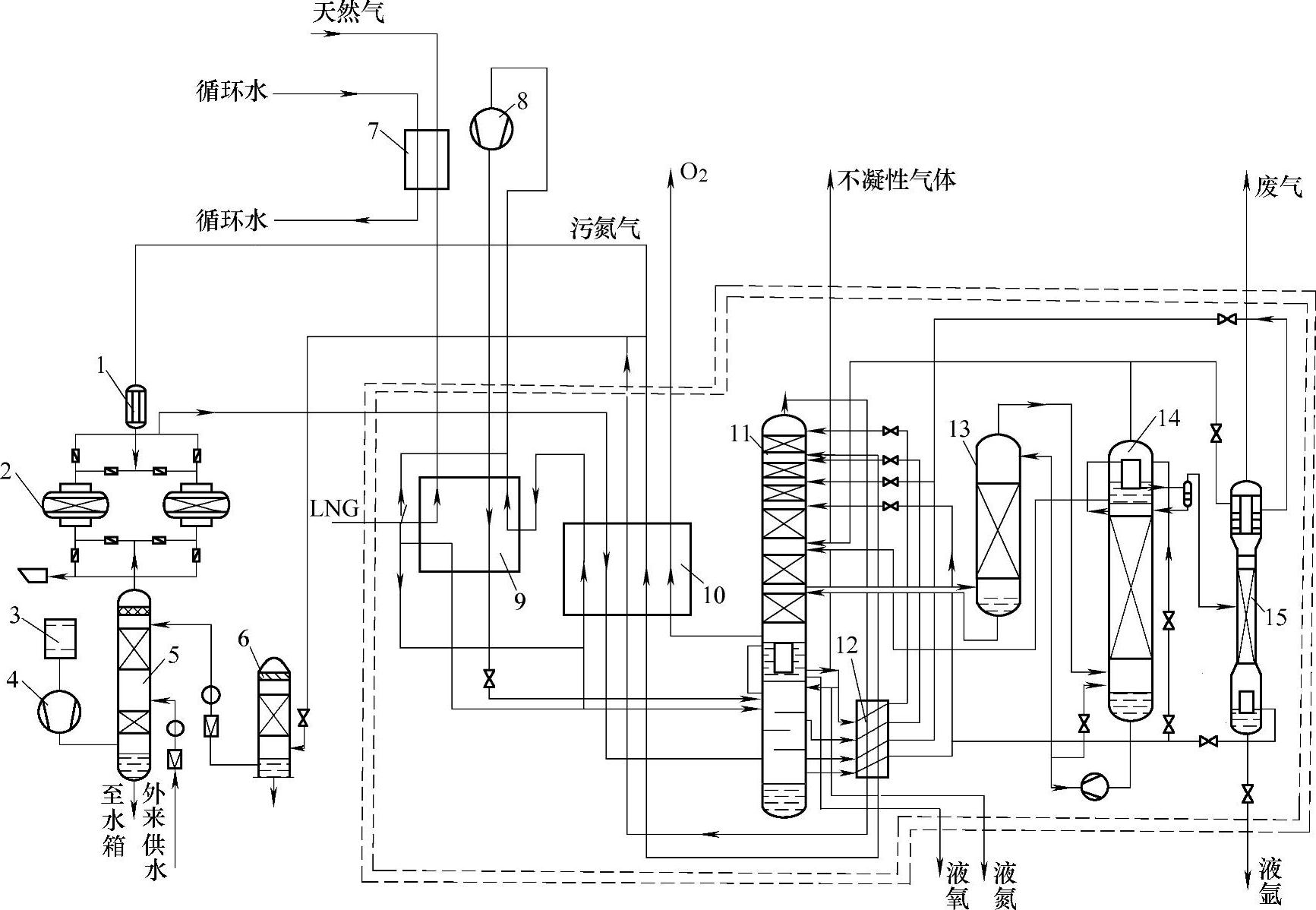

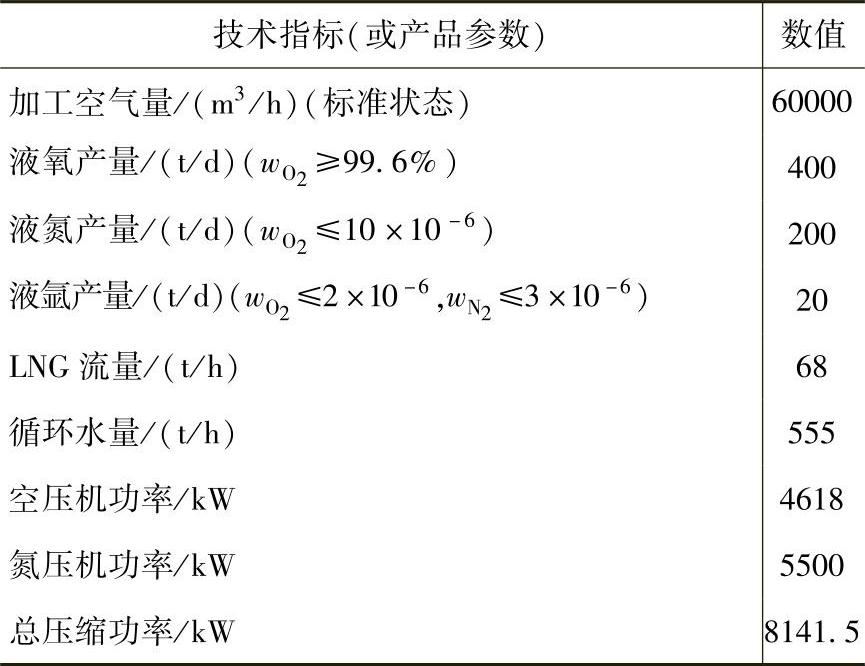

通过对各工艺方案进行技术指标、能耗、水耗、投资、安全及可靠性的分析,最后推荐了方案一,其流程图如图7-33所示。该方案冷能利用绝对量大,水耗和电能消耗最少,产品方案可根据市场走势作适当调整,装置运行安全可靠,符合LNG终端接收站的实际生产情况。与同规模常规空分相比,节电约51%,节水约63%。该项目总投资21311万元。项目开工生产第一年,生产负荷在50%以上,高于盈亏平衡点,项目盈利;在全运转阶段,项目税后收益率可达16.41%,效益可观。预计投资回收期为7.31年。该方案空分主要设备见表7-2,空分流程主要技术参数见表7-3。

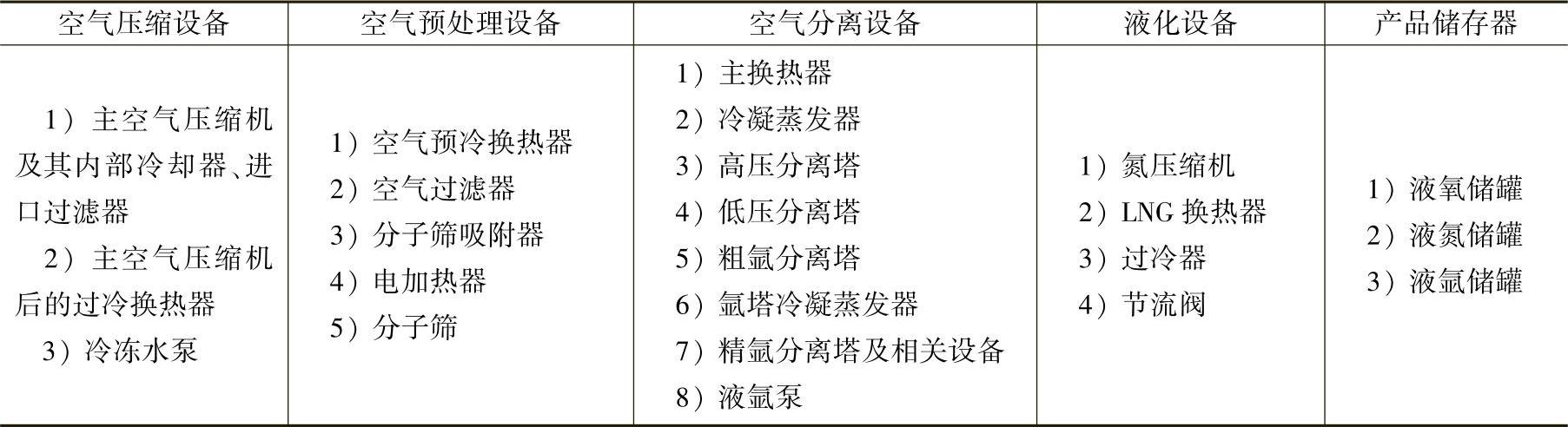

表7-2 空分主要设备(https://www.xing528.com)

图7-33 某接收站LNG冷能利用于空分的推荐流程

1—电加热器 2—分子筛吸附器 3—空气过滤器 4—空气压缩机 5—空气冷却塔 6—水冷却器 7—水箱 8—氮气压缩机 9—高压换热器 10—低压换热器 11—空气分馏塔 12—过冷器 13—粗氩塔 14、15—精氩塔

表7-3 空分流程主要技术参数

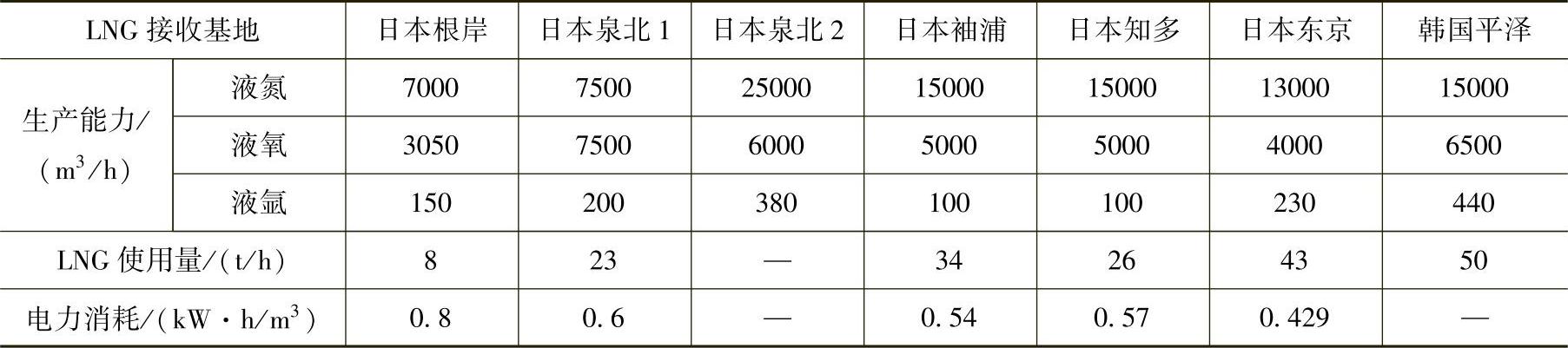

目前空气分离已成为LNG冷能利用中的最常用技术之一,应用越来越广泛。日本、韩国、法国、澳大利亚等国家已有多处此类项目投入运营。我国的福建莆田,利用LNG冷能空气分离项目已随接收站进行建设,并将在接收站正式运行后投入生产,计划LNG日使用量1200t/d,日产液氧250t/d、液氮340t/d和液氩10t/d。已建成的广东大鹏接收站,在建的上海接收站,以及拟建的宁波、珠海、唐山等接收站,都开展了利用冷能的空气分离项目研究规划工作。

除前面介绍的一些实例外,世界上其他已建成的一些利用LNG冷能的空气分离装置列于表7-4中[27,28,44]。

表7-4 利用LNG冷能的空气分离装置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。