1.利用LNG冷能改善现有动力循环

最为简单的方法是利用LNG冷却海水,然后再用海水作为动力循环冷凝器的循环水,或者直接用LNG冷却排气。这种方法虽容易实现,但冷能利用率很低,对功率、效率的提高程度贡献程度不足1%[7,8]。

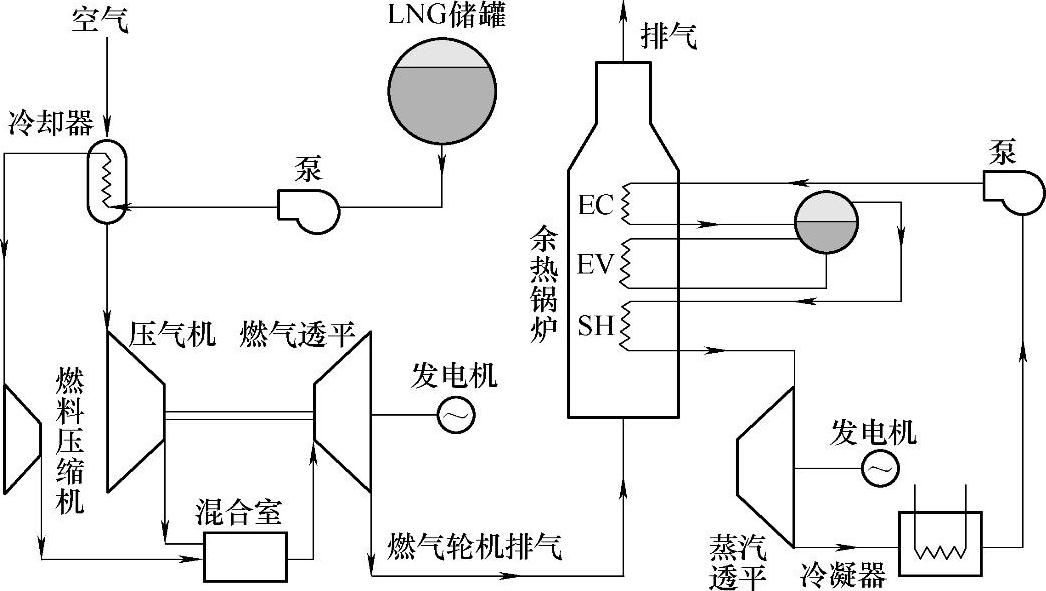

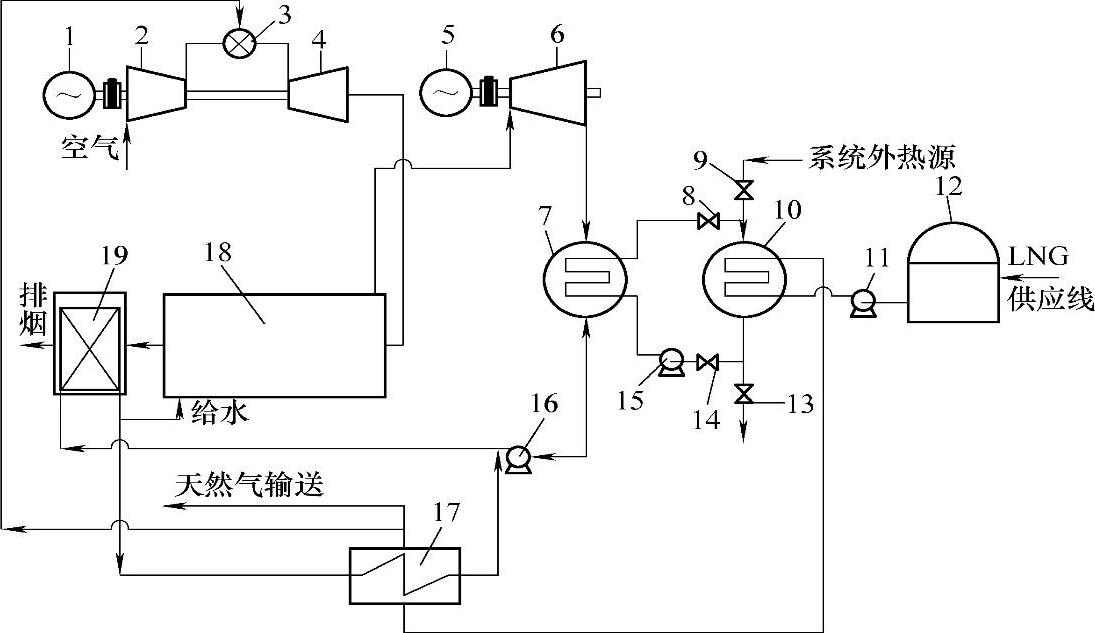

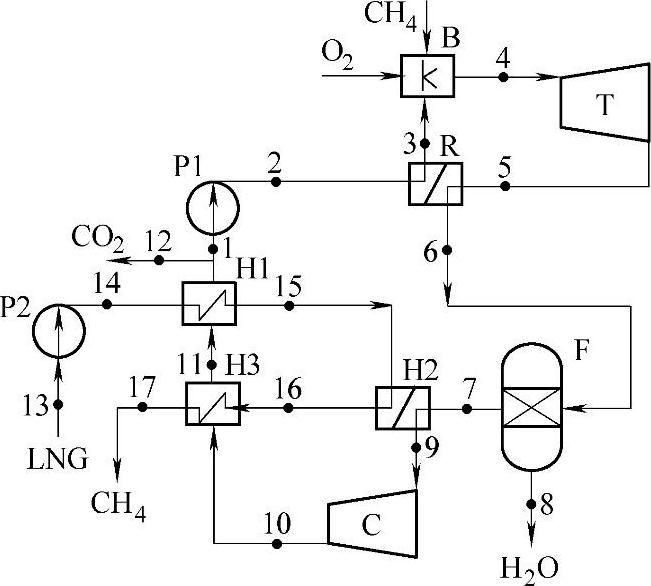

目前比较成熟有效的是利用LNG冷却燃气轮机的入口空气。理由是燃气轮机的性能对于入口空气的温度非常敏感。可以估算,当入口空气温度从30℃降低到5℃时,输出电功率可增加大约20%,效率相对提高5%左右[9]。另外,根据参考文献[10]内布拉斯加州林肯市的MS7001B的燃气轮机电厂,以冷水通过换热器冷却进口空气降温34℃,可增大输出功率25%,相对提高效率约4%,数据与上述文献相近。参考文献[11]指出在利用LNG来冷却燃气轮机入口空气时,针对不同湿度的空气,其整个循环的输出功有不同程度的增加。对相对湿度小于30%的系统,其输出功率将会增加8%;而对相对湿度是60%的系统,其输出功率将增加6%。图7-4所示为利用LNG冷却燃气轮机进气的发电系统。

图7-4 利用LNG冷却燃气轮机进气的发电系统

类似的方法是利用汽化LNG所得的洁净冷水在燃气轮机入口处雾化喷出,与压气机排出的空气均匀混合,降温8℃即可提高功率达15%,但是应用上没有上述方法成熟和广泛。

Umberto Desideri等人提出一种方案[7],利用一部分LNG冷却海水,使之降温10℃,其余部分则与余热锅炉排烟换热后,再通过燃气轮机膨胀做功。在利用GE6FA燃气轮机系统中,循环热效率达57.2%, 效率达49.1%。作者在该文中还对利用LNG冷能的复合循环进行了研究。其顶循环为常规燃气轮机开式循环,底循环为闭式气体动力循环。LNG有7.3MPa和2.5MPa两个输送压力。前者作为高压输送,后者为膨胀之后向低压用户输送。在采用N2作为底循环工质和GE7EA燃气轮机条件下,系统最高热效率达54.2%,

效率达49.1%。作者在该文中还对利用LNG冷能的复合循环进行了研究。其顶循环为常规燃气轮机开式循环,底循环为闭式气体动力循环。LNG有7.3MPa和2.5MPa两个输送压力。前者作为高压输送,后者为膨胀之后向低压用户输送。在采用N2作为底循环工质和GE7EA燃气轮机条件下,系统最高热效率达54.2%, 效率达47.5%。

效率达47.5%。

2.用LNG冷能的相对独立的低温动力循环

LNG冷能还可以通过构建相对独立的低温动力循环加以利用。LNG冷能将循环的温度范围拓展到低温领域,而一般工业余热或环境温度则成为低温动力循环的高温热源。从目前的研究情况来看,回收利用LNG冷能来发电系统主要有以下几种方式:

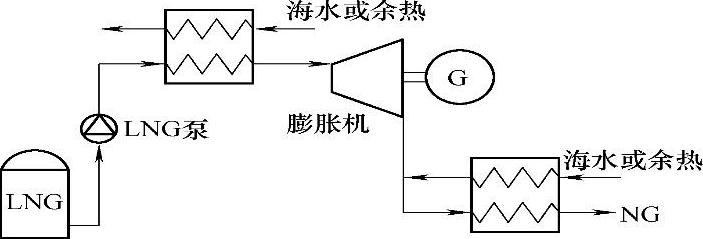

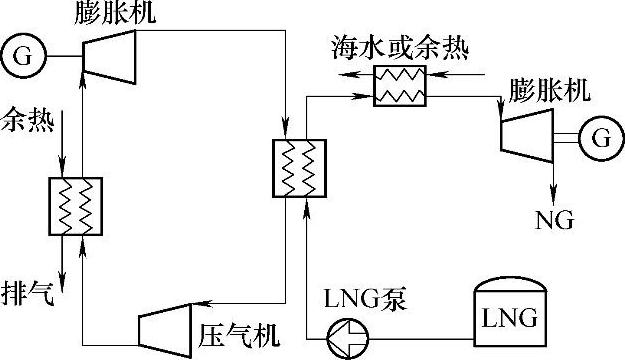

(1)直接膨胀法 根据LNG的储存状态,使用低温泵对LNG加压,然后利用海水或工业余热使之受热汽化,再送至膨胀机中做功,输出电能,参见图7-5。膨胀之后再依据要求调整天然气的温度和压力,送至用户。这种方法原理简单、投资少,但是LNG冷能利用率很低,只有24%左右[12]。因此,该方法主要与其他冷能利用方案结合使用。

图7-5 LNG直接膨胀

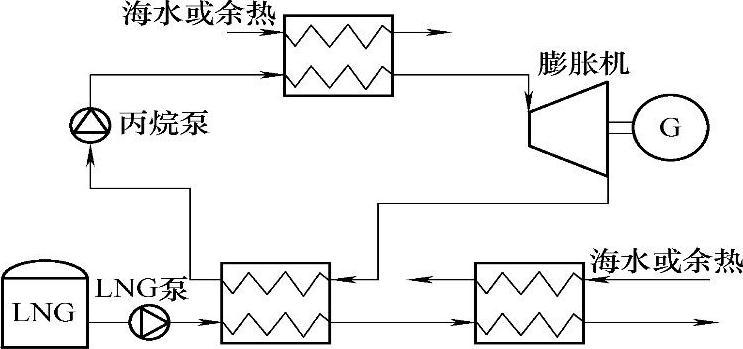

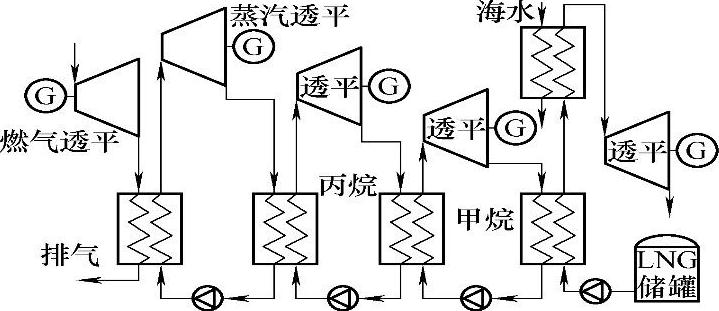

(2)二次冷媒法 这是利用中间载热体的朗肯循环冷能发电。将低温的液化天然气作为冷凝液,通过冷凝器把冷量转化到某一冷媒上,利用液化天然气与环境之间的温差,推动冷媒进行蒸汽动力循环,从而对外做功[13]。

要有效利用液化天然气的冷能,工作媒体的选择非常重要。工作媒体有甲烷、乙烷、丙烷等单组分,或者采用它们的混合物。液化天然气是多组分混合物,沸程(沸腾的温度区间)很宽,要提高效率,使液化天然气的汽化曲线与工作媒体的凝结曲线尽可能保持一致是十分必要的。因此,使用混合媒体更有利。这种方法对液化天然气冷能的利用效率要优于直接膨胀法。但是,由于高于冷凝温度的这部分天然气冷能没有加以利用,冷能回收效率也必然受到限制。二次冷媒法基本流程见图7-6。

图7-6 二次冷媒法基本流程

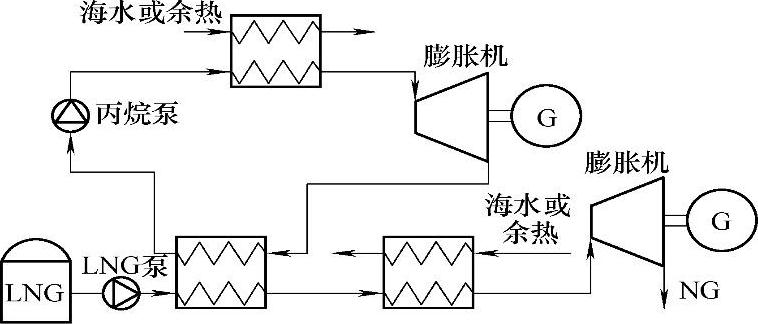

(3)联合循环法 利用LNG的冷能作为冷源,以普遍存在的低品位能,如海水或空气、地热能、太阳能、工业余热等[14]为高温热源,采用某种有机工质作为工作介质,组成闭式的低温蒸气动力循环,这就是在低温条件下工作的郎肯(Rankine)循环。图7-7所示为低温郎肯循环。这种方法与直接膨胀法结合,充分回收利用LNG的冷量 和压力

和压力 ,就可以大大提高冷能回收率。循环工质采用丙烷、乙烯的居多,当然也可以采用混合工质,以尽量保证传热温差的稳定。这种情况LNG蒸发多发生在亚临界条件下。实际工业利用中,还采用再热循环或抽气回热技术[15],冷能回收率较高,一般可保持在50%左右。日本投入实际使用的大多就是这种方式,一般装机容量在400~9400kW。参考文献[6]也提到与此类似的循环流程。

,就可以大大提高冷能回收率。循环工质采用丙烷、乙烯的居多,当然也可以采用混合工质,以尽量保证传热温差的稳定。这种情况LNG蒸发多发生在亚临界条件下。实际工业利用中,还采用再热循环或抽气回热技术[15],冷能回收率较高,一般可保持在50%左右。日本投入实际使用的大多就是这种方式,一般装机容量在400~9400kW。参考文献[6]也提到与此类似的循环流程。

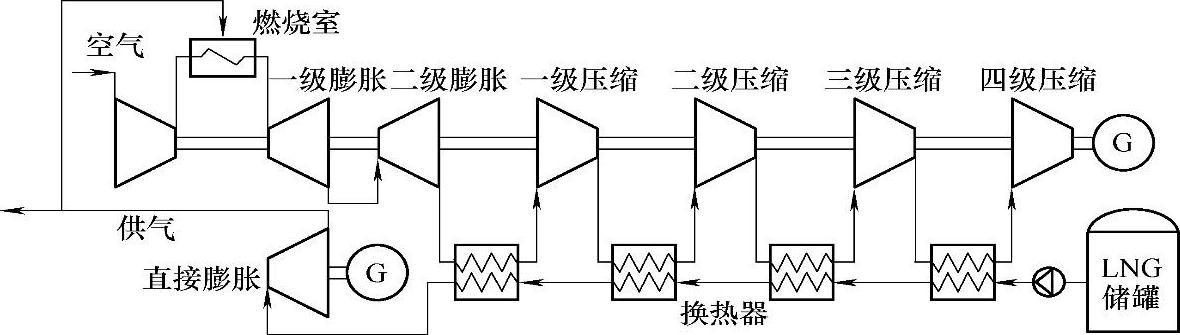

(4)改进及复合的循环 利用LNG冷能的低温布雷顿(Brayton)循环如图7-8所示,左边是低温工作条件下的以N2为介质的布雷顿循环,右边则是LNG的直接膨胀。由于压缩机入口N2的低温可以降到很低(可达-130℃),大大提高了循环效率,一般在50%以上。由于工作介质没有相变过程,与郎肯循环不同的是,LNG的蒸发压力处在超临界,目的是为了与N2的温度变化很好的匹配,提高换热效率。

图7-7 低温郎肯循环

图7-8 低温布雷顿循环

对于利用LNG冷能发电的系统,由于循环工作的温度范围跨度很大,一般难以找到理想的介质来满足设计条件。为了提高余热和LNG冷能的利用效率,有学者提出了根据不同循环工作温度的差别,采用复合循环方法,梯级利用。图7-9示出多级复合LNG发电系统,这是由四级循环构成的复杂系统。顶级是燃气轮机循环,最后一级是甲烷的郎肯(Rankine)循环,再加之以LNG直接膨胀,共五个利用等级。据参考文献[1]记载其效率可达58.61%。但是系统过于复杂,实际应用存在诸多问题。

图7-10是一种被称为MGT(Mirror Gas Turbine)的LNG冷能利用方案[16]。它采用了多级压缩和多级换热的方法,只要保持最后一级压缩的出口温度在环境温度之上,LNG冷能就被逐级利用。当燃气轮机进口温度为1500℃时,经计算,系统热效率可达60%,明显优于其他利用方式。

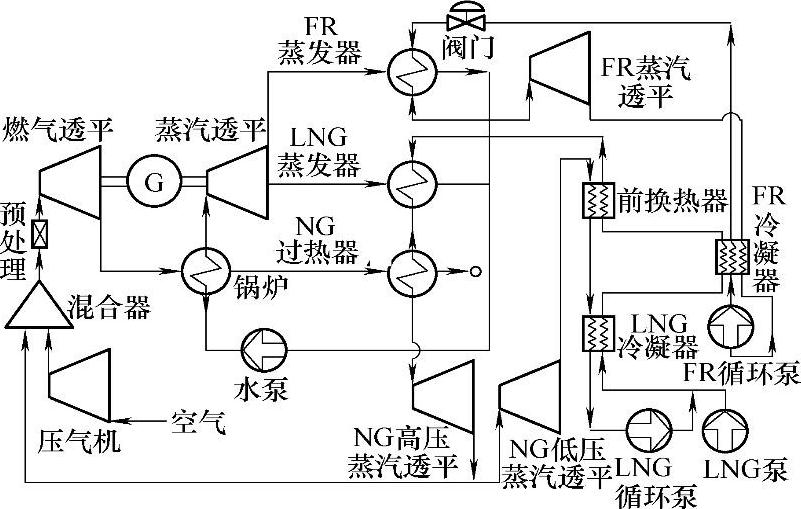

在参考文献[1]中,提到一个更为复杂的组合利用LNG冷能的联合循环系统。基本联合循环由以天然气为燃料的燃气轮机和蒸汽轮机构成,并配有用于回收蒸汽轮机乏汽冷凝热,以及燃气机排气显热的氟利昂混合制冷剂郎肯循环透平和天然气膨胀透平,参见图7-11。分析表明,以作为燃料消耗掉的天然气为基准,最终发电能力为8.2kWh/kg,大大高于常规联合循环系统的7.0kW·h/kg。

图7-9 多级复合LNG发电系统

图7-10 MGT利用方法

图7-11 组合利用LNG冷能的联合循环系统

在参考文献[17]的专利中,提出了一种提高联合循环电厂效率的系统和方法,它是一种提高以液化天然气为燃料,联合循环发电厂效率的系统和方法。通过一种换热流体,将汽轮机乏汽的热量传递给LNG,从而使得LNG汽化;利用汽化过程中释放出的冷能,将乏汽冷凝为接近冰点的凝结水,降低汽轮机的排汽压力,提高汽轮机的输出功率和效率;凝结水与被天然气冷却了的水混合,在冷凝式换热器中吸收余热锅炉排烟中的显热和烟气中水蒸气的潜热,将排烟温度降到露点温度以下;回收了烟气余热的水,一部分作为余热锅炉的给水,其余用来加热天然气,提高进入燃气轮机燃烧室的天然气的温度,燃气轮机的效率得以提高。图7-12为利用LNG冷能的联合循环发电图。

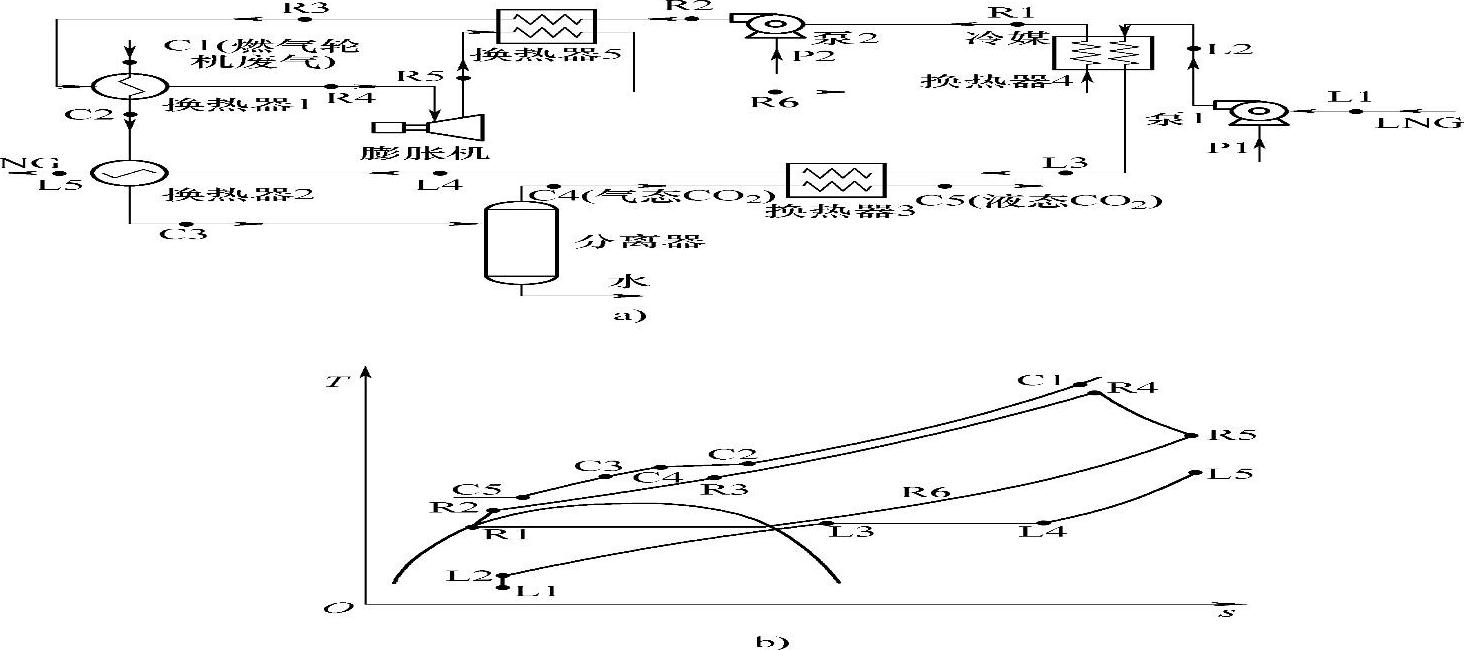

参考文献[18,19]提出了LNG冷能用于CO2跨临界朗肯循环和CO2液化回收。一方面采用CO2作为工质,利用燃气轮机的排放废气作为高温热源、LNG作为低温冷源来实现CO2的跨临界朗肯循环,由于高低温热源温差较大,循环能够顺利进行。另一方面从燃气轮机排放的CO2废气在朗肯循环中放出热量后,经LNG进一步冷却成液态产品。这样,不但利用了LNG冷能,而且天然气燃烧生成的大部分CO2也得以回收。在这篇文献中,计算分析了相关参数对跨临界循环特性的影响,包括循环最高温度和压力对系统的比功和 效率的影响,并分析了回收的液态CO2的质量流量的变化情况。结果表明,这种新的LNG冷能利用方案是一种环境友好的高效方案,其基本的流程如图7-13所示。

效率的影响,并分析了回收的液态CO2的质量流量的变化情况。结果表明,这种新的LNG冷能利用方案是一种环境友好的高效方案,其基本的流程如图7-13所示。

3.利用LNG冷能回收CO2的燃气发电

近年来,CO2排放引起的温室效应日益受到关注,因此如何实现CO2零排放,进而实现CO2的回收,使之作为燃气轮机动力系统的副产品成为研究热点。针对捕捉电站所产生CO2的技术方案主要有以下几种:物理和化学吸收法、低温分馏法、膜分离法。这些方法需要消耗较多的能量,使得发电效率下降10%左右。以下提出利用LNG冷能的准零CO2排放循环系统,实现CO2的高回收率,保证较高的发电效率。

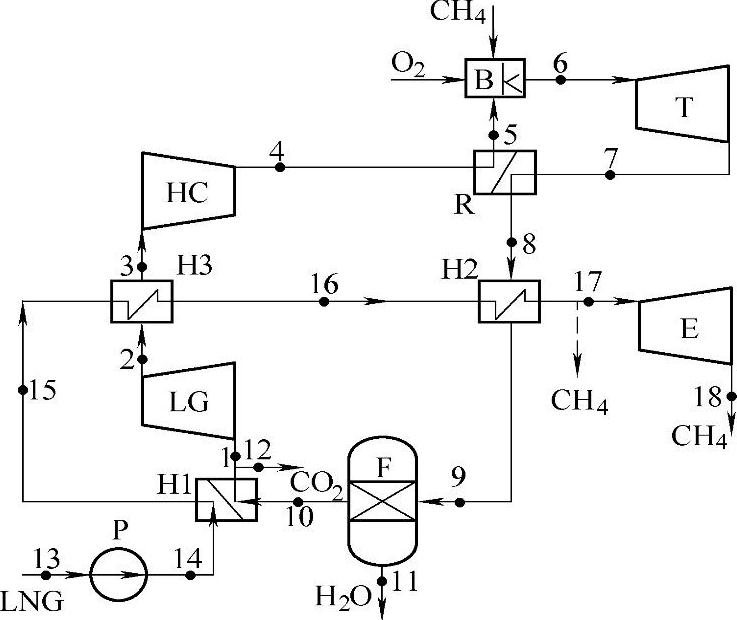

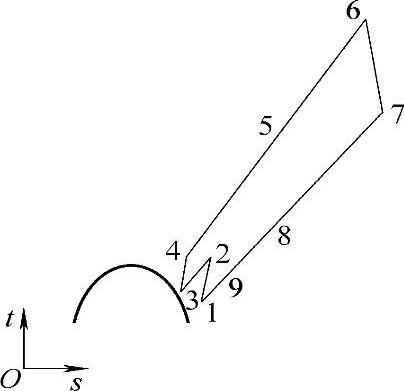

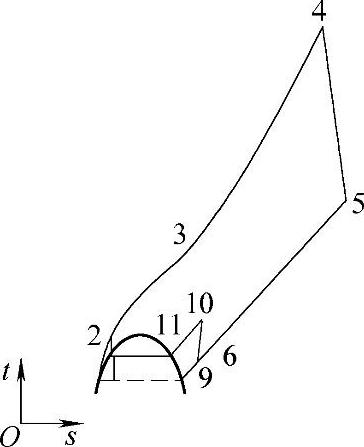

(1)初步探索 中国科学院工程热物理研究所张娜等,对于利用LNG冷能回收CO2的热机循环作了初步探索。在参考文献[20]中,分别针对LNG超临界和亚临界汽化过程,提出了布雷顿循环和超临界朗肯循环。图7-14和图7-15为CO2布雷顿循环流程图和t-s图。图7-16和图7-17为CO2朗肯循环流程图和t-s图。

图7-12 利用LNG冷能的联合循环发电图

1—发电机 2—压气机 3—燃烧室 4—燃气透平 5—第二发电机 6—蒸汽透平 7—冷凝器 8、9、13、14—阀 10—汽化器 11—升压泵 12—储存罐 15—换热流体泵 16—凝结水泵 17—预热器 18—余热锅炉 19—冷凝式换热器

图7-13 LNG冷能用于CO2跨临界朗肯循环和CO2液化回收

a)流程图 b)T-s图

R1、R2、R3、R4、R5、R6—冷媒循环回路各状态点 C1、C2、C3、C4、C5—燃气轮机废气流程状态点 L1、L2、L3、L4、L5—LNG流程状态点

图7-14 CO2布雷顿循环流程图

B—燃烧室 E—膨胀机 F—分离塔 H1、H2—换热器 IC—中间冷却器 LC、HC—低压、高压压缩机 P—LNG泵 R—回热器 T—燃气透平

图7-15 CO2布雷顿循环t-s图(https://www.xing528.com)

图7-16 CO2朗肯循环及LNG汽化过程

B—燃烧室 C—压缩机 F—分离塔 H1、H2、H3—换热器 P1—CO2泵 P2—LNG泵 R—回热器 T—燃气透平

图7-17 CO2朗肯循环t-s图

图7-14所示的CO2布雷顿循环过程如下:CO2(1)分别流经低压压缩机LC,中间冷却器IC和高压压缩机HC压缩、升温、升压;之后在回热器R中进一步升高温度;然后进入燃烧室B掺混。燃烧室B中氧气和燃料LNG(近似认为组分为CH4)完全燃烧,出口工质为CO2和H2O的混合物。之后进入燃气透平膨胀做功,燃气透平排出气体经过回热器R和换热器H2冷却后,再经分离塔F中排出凝结水,剩余的CO2在换热器H1中进一步冷却,实现回收。

图7-14中LNG汽化过程如下:LNG先经过泵P升压达到超临界压力后,进入换热器H1与CO2进行热交换,之后流经中间冷却器IC和换热器H2进一步升温,经过膨胀机E做功,达到一定压力汽化后输送给用户。

根据研究人员的计算发现,采用中间冷却可以有效减少压缩机的耗功,还可以降低进入回热器的冷侧流体的温度,从而降低回热器热侧流体的出口温度,以缩小LNG汽化过程中的传热温差。

图7-16所示的CO2超临界朗肯循环过程如下:饱和CO2(1)经过泵P1升压(压力超过CO2临界压力)后,进入回热器R升温,在燃烧室B中掺混。燃烧室B中氧气和燃料LNG(近似认为组分为CH4)完全燃烧,出口工质为CO2和H2O的混合物。之后进入燃气透平膨胀做功。排气经过回热器R降温后,送入分离塔F分离出水。由于CO2三相点的参数为ptp=5.178×105Pa,ttp=-56.6℃,即三相点的温度高于CO2在1×105Pa下的饱和温度-78.4℃,这对于循环性能来说是不利的。因此,选择两相区中的压力6.5×105Pa,相应的饱和温度为-48.8℃左右,这样CO2在冷凝前必须经过压缩机C升压。为了减小压缩机能耗,在压缩机入口处设置换热器H2,使得CO2温度降低到-70℃。压缩机出口CO2经过两级换热器与LNG进行热量交换,在H3、H1出口先后达到6.5×105Pa的饱和蒸气、液体,此时多余的液态CO2可以回收,其余经过泵P1升压完成整个循环。

图7-16中LNG汽化过程如下:LNG先经过泵P升压达到适当压力后,进入换热器H1、H2和H3升温汽化后输送给用户。

在此基础上张娜等提出了效率更高的循环流程,即所谓的基本循环流程。

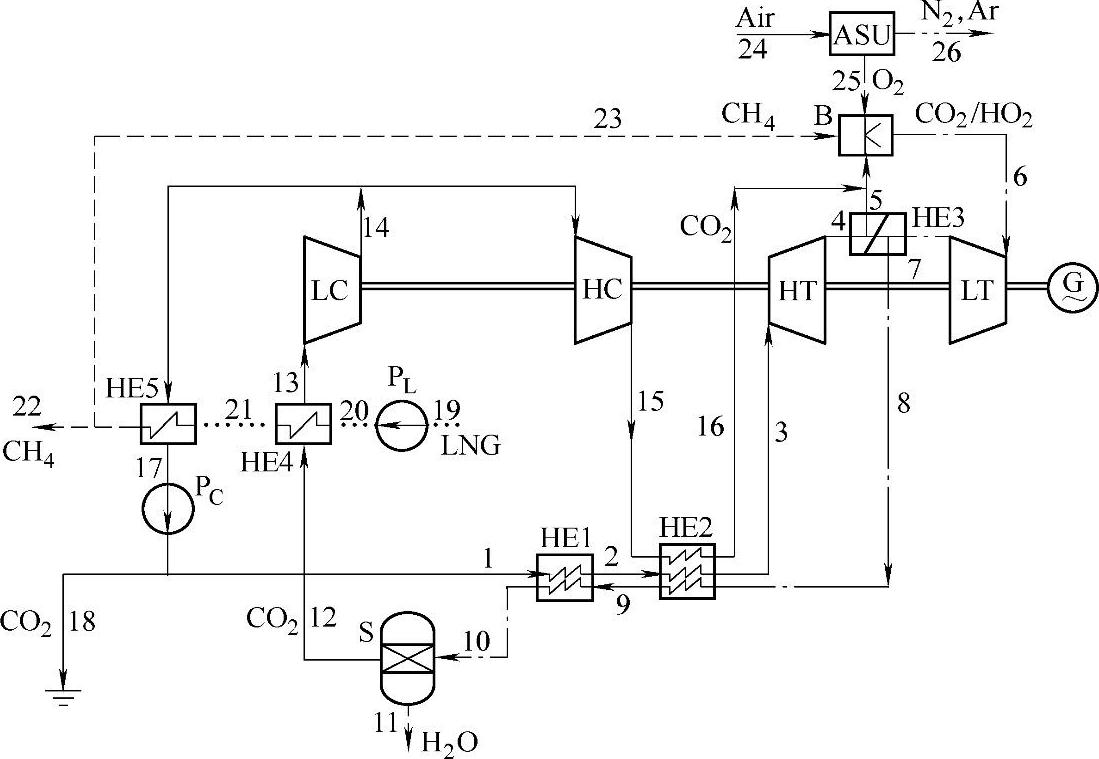

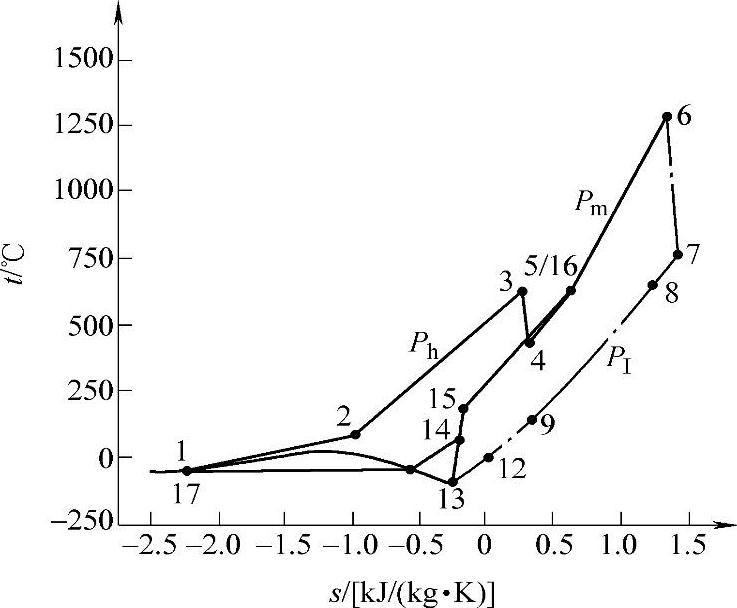

(2)基本循环流程、原理及工作过程中国科学院工程热物理研究所张娜和宾夕法尼亚大学Noam Lior等提出了利用LNG冷能的准零CO2排放燃气轮机发电循环系统[21],并给出了基本循环系统流程图及t-s图如图7-18和图7-19所示。该系统中近似认为LNG组分中只含CH4。

图7-18 基本循环系统流程图

ASU—空分装置 B—燃烧室 G—发电机 HE—换热器 LC/HC—低/高压压缩机 LT、HT—低压、高压燃气透平 PC—液态CO2泵 PL—LNG泵 S—水分离器 ——CO2——LNG ——CO2/H2O ——CH4

图7-19 基本循环系统CO2循环t-s图

图7-18和图7-19所示的基本循环可以分成以下四个部分:

1)CO2布雷顿循环(12→13→14→15→16→6→7→8→9→10→12)。CO2经过HE2换热器预热后,再进入燃烧器B(15→16);郎肯循环中的工作流体CO2经过换热器HE1、HE2、HE3,CO2和水蒸气(H2O)混合物在7→8→9→10等压放热过程中释放的热量,工作流体CO2吸收这部分热量蒸发,从而使布雷顿循环中CO2进一步冷却;CO2和水蒸气(H2O)混合物在经过上述过程冷却之后,在水分离器S中排出凝结下来的水(10→12);通过水分离器S的CO2经过换热器HE4后再次冷却,同时使得LNG升温(12→13);冷却后的CO2一部分经过低压压缩机LC达到CO2的冷凝压力,进一步通过高压压缩机HC达到布雷顿循环的最高压力(13→14→15);CO2经过换热器HE2预热,再进入燃烧室B与燃烧产生的CO2和H2O混合后,再进入低压燃气透平LT(15→16→6)。

2)CO2朗肯循环(17→1→2→3→4→5→…→14→17)。CO2经过换热器HE1和HE2蒸发(1→2→3);蒸发后的CO2经过高压燃汽透平HT后,经由换热器HE3预热,之后再进入燃烧室B(3→4→5);从低压压缩机LC出来的一部分CO2在换热器HE5中与LNG进行热交换,CO2冷凝(14→17);冷凝后的CO2通过PC将压力升高至郎肯循环的最高压力(17→1)。

3)LNG蒸发过程(19→20→21→22,23)。LNG从储罐流出,经过LNG泵达到其蒸发压力(19→20);之后LNG经过换热器HE4和HE5升温达到接近环境温度(20→21→22);一小部分汽化后的天然气(约为4%)送入燃烧器B作为燃料(23),如果燃烧器中的压力高于天然气供气压力,则需要加设一个泵供给天然气;剩余部分的天然气则通过管网供给用户(22)。

4)空分过程(24→25,26)。系统中的空分装置主要是为燃烧室B提供氧气。得到的液氧通过低温泵在空分装置ASU内达到燃烧器中的压力。

整个系统循环经过上述过程发电,并得到副产品液态CO2(18),水(11),氮和氩(26),从而实现了发电的同时避免排放CO2。

(3)基本循环的拓展与比较 中国科学院工程热物理研究所邓世敏、金红光、蔡睿贤、张娜和宾夕法尼亚大学Noam Lior等,在上述基本循环的基础上进行了优化。根据燃烧室中氧化剂的不同,提出了两种系统:一种是以空气作为助燃剂[22];另一种是以氧气为助燃剂。经过他们研究发现,这两个循环的效率均要比基本循环的效率有所提高。以空气为助燃剂的系统比以氧气为助燃剂的系统要简单,并且省去了制备氧气所消耗的能量及花费。但是由于空气中还有其他不凝性气体,使得该系统的CO2回收率很低,并且还要取决于凝结过程的参数,因此从回收CO2的角度看并不适宜。相反,以氧气为助燃剂的系统能实现几乎100%的CO2回收。因此,从回收CO2的角度出发,以氧气为助燃剂的系统更加符合要求,下面就该系统中的两种不同类型OXYF-COMP和OXYF进行分析比较[23]。

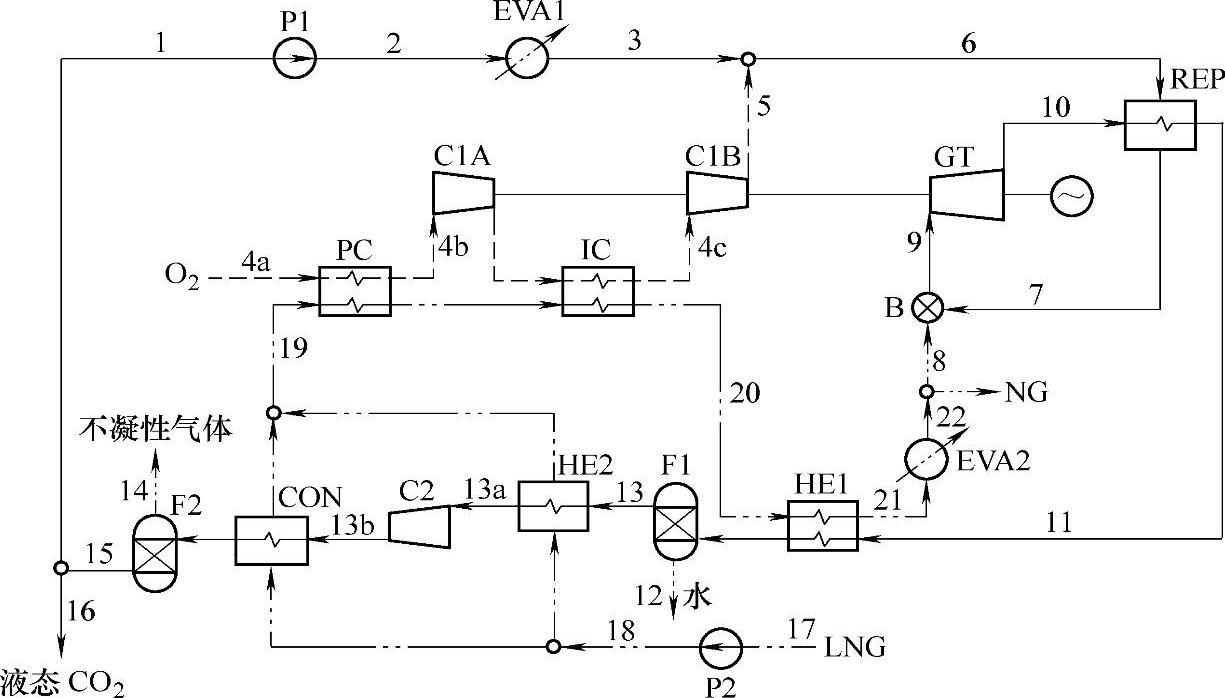

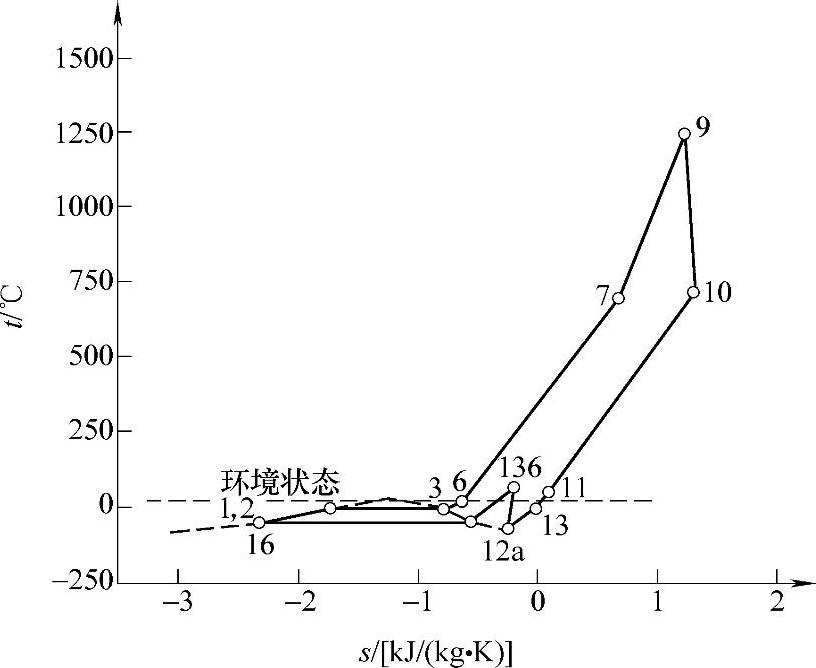

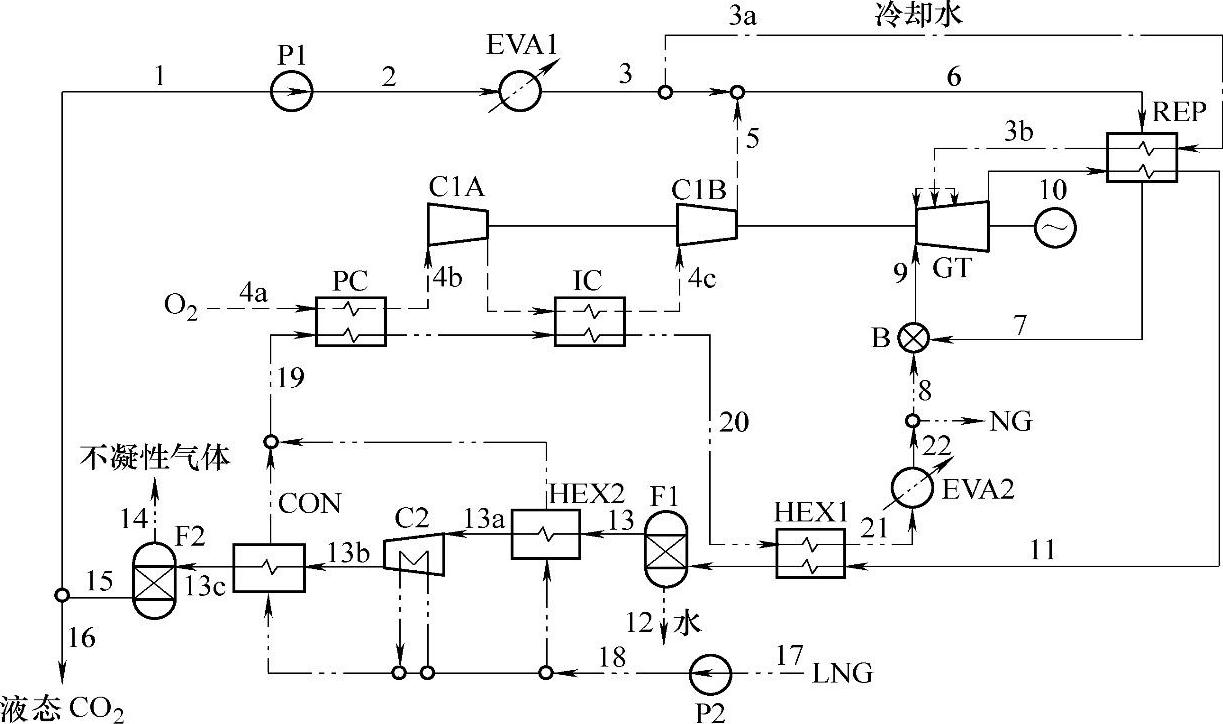

1)OXYF-COMP系统。OXYF-COMP系统流程图以及t-s图如图7-20和图7-21所示。该循环由发电循环和LNG蒸发汽化过程两个子循环组成。两个子循环在CO2冷凝器CON、换热器HE1和HE2,以及压缩机预冷器PC和中间冷却器IC处进行热交换。下面介绍两个子循环过程。

图7-20 OXYF-COMP系统流程图

B—燃烧室 C1A、C1B—O2压缩机 C2—CO2压缩机 CON—冷凝器 EVA1、EVA2—蒸发器 F1、F2—分离器 GT—燃气透平 HE1、HE2—换热器 IC—中间冷却器 PC—冷却器 P1、P2—泵  动力循环中工作流体

动力循环中工作流体  O2

O2 LNG/NG

LNG/NG

图7-21 OXYF-COMP系统t-s图

①发电循环(1→2→3→4(a-b-c)→5→6→7→8→9→10→11→12/13→13a→13b→14/15→16→1)。低温液态CO2作为主要工作流体(1)通过泵达到循坏的最高压力,再通过蒸发器EVA1,从而可以产生额外的冷量(2→3)。经过空分装置ASU生产的氧气作为燃烧所需的助燃剂。氧气(4a)压缩过程中经过预冷和中间冷却以减少压缩能耗。CO2和O2的混合气体(6),在回热器REP中与膨胀机GT的排出气体进行换热,从而升温(6→7)。之后混合气体进入燃烧室B与天然气(8)一起燃烧,从而达到循环最高温度,也即膨胀机的入口温度(9)。工作流体CO2在膨胀机GT中膨胀发电(10),之后再进入回热器REP中冷却(11)。从回热器REP出来的CO2与H2O等混合气体(11)需要进行分离,其中的CO2还需要进一步冷却凝结以便回收CO2。其中水蒸气经过换热器HE1与LNG进行换热后,凝结为水被排出(12)。剩余的工作流体主要为CO2,经过换热器HE2(13a)冷却后被压缩机C2压缩到冷凝压力后,再在冷凝器CON中凝结(13b),不凝性气体(主要是N2)被排出(14)。LNG燃烧过程中产生的CO2则可实现回收(16)。

②LNG汽化过程(17→18→18a/18b→19a/19b→19→20→21→22→23/8)。LNG(17)经过泵P2升高到最高压力,以便能进行后续的长距离管线输送;之后经历18→18a/18b→19a/19b→19→20→21过程的换热汽化;最后经过蒸发器EVA2,其中大部分天然气供给用户(23),一小部分作为燃烧器所需燃料(8)。

与OXYF-COMP系统基本循环相比有明显不同之处:一是省略了基本循环中过程14→15→16(图7-15)中的三路换热器;二是大大降低了循环的最高压力,使CO2在过程1→2→3中的蒸发,由基本循环中的超临界蒸发变为次临界蒸发,但是却不影响冷量的输出;三是在膨胀机GT中充分膨胀,从而能产生更多的电能。

图7-22 OXYF系统流程图

B—燃烧室 C1A、C1B—O2压缩机 CON—冷凝器 EVA1、EVA2—蒸发器 F1、F2—分离器 GT—燃气透平 HE1、HE2—换热器 IC—中间冷却器 PC—冷却器 P1、P2—泵 ——动力循环中工作流体 ——O2 ——LNG/NG

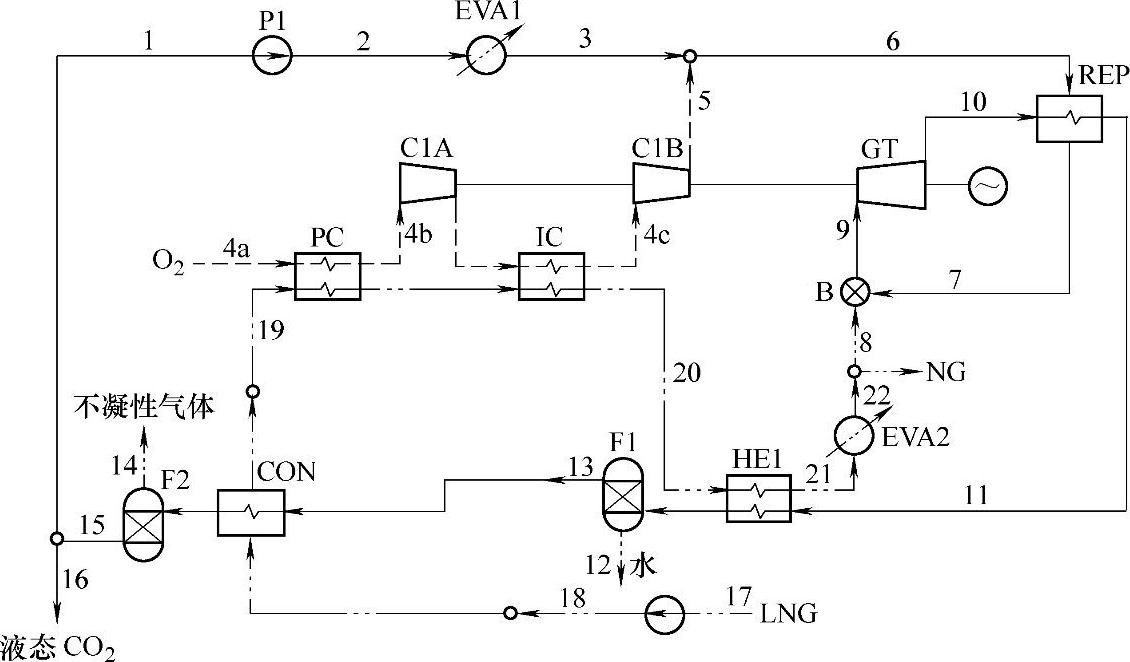

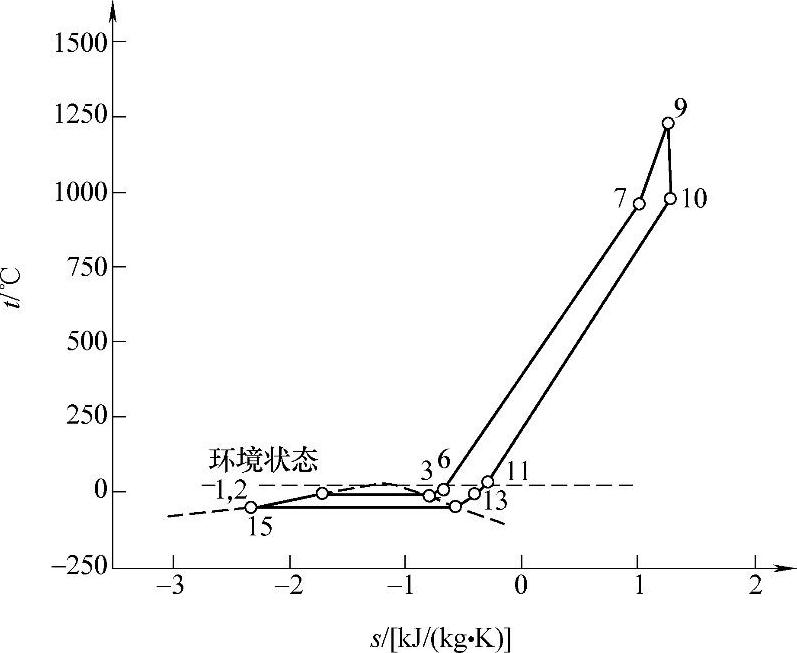

2)OXYF系统。由于OXYF-COMP系统中的CO2气体压缩机需要耗费相当可观的能量,因而提出了OXYF系统,省略了气体压缩机,使工作流体在冷凝压力下进入膨胀机膨胀发电。这一系统虽然减少了发电量,但是也缩减了压缩机的能耗。其流程图和t-s图见图7-22和图7-23。OXYF循环同样由发电循环(1→2→3→4(a-b-c)→5→6→7→8→9→10→11→12/13→14/15→16→1)和LNG蒸发汽化(17→18→19→20→21→22→23/8)过程构成,在此不再赘述。

图7-23 OXYF系统t-s图

张娜等将OXYF-COMP系统与OXYF系统进行比较发现:①OXYF-COMP系统净输出功相比OXYF系统提高55%;②OXYF-COMP系统热效率相比OXYF系统降低5.5%;③OXYF-COMP效率相比OXYF降低3.3%;④OXYF-COMP换热器热流温度较低;⑤OXYF-COMP系统的CO2回收率比OXYF系统高。综合比较结果,OXYF系统的性能要次于OXYF-COMP系统。下面就OXYF-COMP系统进行优化。

3)OXYF-COMP系统优化形式。所谓OXYF-COMP系统优化形式,即是在原OXYF-COMP系统基础上加上燃气透平叶片冷却过程,其具体流程如图7-24所示。该流程使CO2回收率比原OXYF-COMP系统提高10%左右。这是由于LNG量增加了,从而产生更多的CO2。如果中间冷却过程采用的是对流冷却,则效率减少11%左右;但是如果采用蒸发冷却,效率的损失会很小。

图7-24 具有燃气轮机叶片冷却的OXYF-COMP系统流程

B—燃烧室 C1A、C1B—O2压缩机 C2—CO2压缩机 CON—冷凝器 EVA1、EVA2—蒸发器 F1、F2—分离器 GT—燃气透平 HEX1、HEX2—换热器 IC—中间冷却器 PC—冷却器 P1、P2—泵 ——动力循环中工作流体 ——O2 ——LNG/NG

4.其他研究

东京农业与技术大学的Miyazaki等[24],提出了一个与天然气垃圾焚烧过程相结合的低温郎肯循环,分析了其热效率和 效率。垃圾焚烧的余热作为循环的热源,待汽化的LNG作为冷源,循环工质为氨-水混合物。分析表明,这个一体化的系统的热效率和

效率。垃圾焚烧的余热作为循环的热源,待汽化的LNG作为冷源,循环工质为氨-水混合物。分析表明,这个一体化的系统的热效率和 效率分别是采用水作为工质的普通郎肯循环的1.53倍和1.43倍。

效率分别是采用水作为工质的普通郎肯循环的1.53倍和1.43倍。

日本大阪煤气公司的Hisazumi等[25]提出了一种与燃气轮机联合循环发电装置配合,利用LNG冷能的低温郎肯循环发电系统。此循环以天然气和氟利昂混合物为工质,系统热源为蒸汽轮机冷凝器的潜热和余热回收锅炉的显热。分析结果显示,整套装置发电能力达到400kWh/t(LNG),其中60kWh/t(LNG)是从回收LNG冷能获得的。整套装置以高热值计算的净效率超过53%。对于一个5Mt/a的LNG接收终端,采用此系统发电量可达240MW,同时还可节省海水泵所需消耗的2MW电力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。